Способ получения смазки для герметизации резьбовых соединений относится к технологии производства смесей и может быть использован для приготовления смазок, для разных отраслей промышленности, применяемых преимущественно в нефтяной и газовой промышленностях при соединении-разъединении обсадных, бурильных и насосно-компрессорных труб, в том числе и в коррозионно-агрессивных сероводородсодержащих средах.

Известны способы получения смазок путем перемешивания различных ингредиентов в различных соотношениях с химическим или физическим воздействиями, которые направлены на придание смазкам свойств, решающих ту или иную технологическую проблему.

Одной из важнейших технологических проблем в строительстве и эксплуатации нефтяных, газовых и газоконденсатных скважин является обеспечение надежной герметичности резьбовых соединений колонн (эксплуатационных, лифтовых и т. д.), так как нарушение герметичности зачастую приводит к серьезным осложнениям: межколонным и заколонным газопроявлениям, перетокам газа в вышележащие горизонты, грифонам и т.д. В общем случае, смазки для резьбовых соединений труб, например нефтяного сортамента, должны отвечать следующим требованиям международного стандарта API 5A2:

- легко наноситься на поверхность резьбы при помощи шпателя;

- не вымываться из резьбы в процессе спуска труб в скважину и при их эксплуатации;

- обладать герметизирующей способностью, достаточной для обеспечения непроницаемости контакта резьбовых поверхностей при давлениях не менее 50 МПа;

- адгезия смазки должна быть не ниже 2,5 кПа;

- иметь коэффициент трения на плоских стальных дисках в пределах 0,04... 0,12;

- пеметрация при температуре +25oС должна составлять 220...385 ед.;

- температурный диапазон применения смазки от -30 до +200oС;

- температура каплепадения, определяющая верхний предел применения смазок, должна быть не ниже +87,8oС.

Резьбовые соединения работают в условиях высоких переменных давлений, как правило, коррозионно-активных сред. Обычно пластичные смазки, изготовленные на основе минеральных масел (типа Р), вымываются из резьбовых соединений, и НКТ оказываются в непосредственном контакте с коррозионно-активными средами. Это неизменно приводит к частичной или даже полной потере ими работоспособности (разгерметизация, коррозионно-механический износ, фреттинг-коррозия).

Для обеспечения герметичности резьбовых соединений широкое применение нашли резьбоуплотнительные смазки на жировой основе с наполнителями в виде порошков (графит, вермикулит, аэросил, цинк, свинец, алюминий и др.) Основная функция металлических порошков заключается в предотвращении заеданий при соединении-разъединении обсадных, бурильных и насосно-компрессорных труб.

Известен способ получения смазок на кальциевой пластичной основе (солидол), в которую вводят графит порошковый в соотношении компонентов, мас. %: солидол - 90, графит порошковый - 10. (Синицын В.В. Пластичные смазки в СССР. М., Химия, 1984, с.164, 29). Данная смазка не обеспечивает требуемой герметичности резьбовых соединений в силу своей текучести, необходимой при ее нанесении на резьбу, сохраняющейся и при эксплуатации. Кроме того, солидол с течением времени подвержен расслоению, поэтому непосредственно перед нанесением смазки на резьбу ее необходимо тщательно перемешивать.

Наиболее близким аналогом по технической сущности и достигаемому эффекту является способ получения смазки, описанный в обзоре "Смазки ГС - эффективное средство для повышения ресурса резьбовых соединений нефтепромысловых труб", М., ВНИИОЭНГ, 1990. с.41, где противозадирные свойства резьбовых смазок обеспечиваются введением в их состав до 65% порошков мягких металлов и их окислов, в основном порошка свинца, для создания на трущихся резьбовых поверхностях прочной разделительной пленки, которая препятствует схватыванию стальных поверхностей.

Как показали многочисленные наблюдения и экспериментальные исследования, такие смазки токсичны и при изготовлении, и при эксплуатации, а большое содержание металлических порошков обуславливает трибохимическую нестабильность этих смазок.

Введение для этих целей в смазку только графита совершенно не решает задачу, так как допустимое удельное давление на графит 3...4 МПа, а на контактных резьбовых поверхностях могут возникать напряжения на 2 порядка больше. Поэтому графитные смазки лишь несколько улучшают приработку замковых резьб.

Задачей предлагаемого технического решения является создание простого нетоксичного способа получения смазки на жировой основе с наполнителями, позволяющего придавать смазкам необходимые свойства: удобство в применении, сохранение свойств при многократном свинчивании-развинчивании, термической стойкости в широком диапазоне температур, коррозионную инертность, герметизацию, предотвращение износов, задиров и заедания резьбовых соединений в коррозионно-агресивных сероводородсодержащих средах.

Поставленная задача решается за счет того, что при получении смазки для герметизации резьбовых соединений путем смешивания жировой основы с графитом и гомогенизации смеси пластичную смазку типа ПК-1 дополнительно смешивают с ингибитором коррозии, полифторэтиленом и индустриальным маслом при следующем соотношении компонентов, %: пластичная смазка типа ПК-1 5-15, графит 27-69,98, ингибитор коррозии 0,02-3, полифторэтилен 5-15, индустриальное масло 20-40. Гомогенизацию смазки производят непрерывным перемешиванием, соблюдая условие 60•103<Т•t•V<150•103, где Т - время непрерывного перемешивания смазки, с; t - температура массы, oС; V - средняя линейная скорость движения смеси при перемешивании; м/с.

Новый состав смазки позволил значительно упростить технологию ее получения по сравнению с другими смазками. Основная стадия технологического процесса осуществляется при температуре окружающей среды, атмосферном давлении и сводится к механическому смешиванию компонентов смазки, жировой основы и твердых добавок с последующей гомогенизацией массы.

При поиске оптимального варианта изготовления была обнаружена обратно пропорциональная взаимозависимость между временем перемешивания, температурой смеси и средней линейной скоростью движения всей массы в смесителе. Эта взаимозависимость укладывается в числовые пределы 60•102<T•t•V<150•102, где Т - время непрерывного перемешивания смазки, с; t - температура массы, oС, V - средняя линейная скорость движения массы при перемешивании, м/с.

Осуществляют способ следующим образом.

В смеситель компоненты загружают и смешивают с интервалом по времени в следующей последовательности и следующих соотношениях, %: индустриальное масло типа ИГП-18 20-40, графит 27-69,98, ингибитор 0,02-3, полифторэтилен 5-15, пластичная смазка типа ПК-1 5-15.

После загрузки пластичной смазки, за счет трения твердых частиц о вязкую жидкость, смешивание компонентов сопровождается резким повышением температуры смеси. Температура смеси и средняя линейная скорость движения массы при перемешивании величины непостоянные. Они варьируют в зависимости от размера твердых частиц и вязкости жидких компонентов в пределах: oС 40-60; V, м/с 0,2-0,34.

От саморазогрева смесь самопроизвольно дегазируется. Окончание дегазации устанавливают визуально по отсутствию пузырьков на поверхности смеси. После этого замеряют ее температуру t, oC, определяют среднюю линейную скорость движения массы при перемешивании V, м/с. Поскольку эти величины зависят от свойств компонентов и не могут быть постоянными, была выявлена многократно повторяющаяся зависимость между произведением этих двух величин и времени непрерывного перемешивания. Эта зависимость была использована для расчета времени гомогенизации непрерывного перемешивания. Время перемешивания Т, с, рассчитывают исходя из условия 60•103<T•t•V<150•103.

При значениях ниже минимального показателя, т.е. при внезапных остановках при отключении привода или поломке смесителя, смесь подвержена сегрегации и не приобретает требуемые по международному стандарту API 5A2 свойства. При значениях выше максимального показатели энергозатрат на получение смазки будут неоправданно завышены. В указанных числовых пределах предлагаемым способом получения смазки для герметизации резьбовых соединений создается мазеобразная система, которая является малотоксичной смазкой (относится к 4 классу опасности) и которая не разрушается ни механическим воздействием, ни нагреванием. Проверку качества каждой полученной партии смазки начинают с измерения пеметрации. Данные измерений даны в сравнительной таблице.

Жировая основа, пластичная смазка типа ПК-1, изготовленная на основе нефтяного масла и комплексных кальциевых мыл синтетических жирных кислот по ТУ 38.30174-015-93, введенная в смесь в пределах от 5 до 15%, благодаря особенностям агрегатного состояния ведет себя при малых нагрузках подобно твердому телу: не растекается под действием собственного веса, удерживается на вертикальных и наклонных поверхностях, не сбрасывается инерционными силами при вращении. Под действием нагрузок (превышающих предел прочности) смазки ведут себя подобно вязким жидкостям, а по окончании процесса свинчивания приобретают первоначальные свойства.

Добавка индустриального масла в пределах от 20 до 40% выбрана для обеспечения смазке необходимого показателя пенетрации (вязкости). При добавке масла в количестве меньше указанного предела загущенная смазка будет плохо распределяться по резьбе. При добавке масла в количестве больше указанного предела смазочная пленка теряет сопротивление к раздавливанию. Под давлением она будет выдавливаться из резьбовых соединений.

Графит типа ГЛС-3 в пределах 27 - 69,98% обеспечивает смазке антифрикционные свойства материала за счет способности образовывать на поверхности трущихся тел тонкую пленку, механически не отделимую от металла. Эта пленка предупреждает заедания и появление задиров на поверхностях трения. Несмотря на высокую химическую стойкость и стабильность свойств графита при высоких температурах (до 2000oС), у него низкое допустимое удельное давление, которое не может превышать 3...4 МПа.

Ингибитор коррозии в пределах от 0,02 до 3% вводят в смазку для замедления или прекращения коррозии металлов резьбовых соединений труб нефтяного сортамента, работающих как в обычных, так и в средах с содержанием сероводорода и углекислого газа. Благодаря этой добавке при появлении агрессивной среды за счет химического взаимодействия с металлом резьбы смазка создает прочное сцепление смазочной пленки с резьбой.

Для компенсации низкого удельного давления, обеспечиваемого смазке графитом, в смазку дополнительно вводят еще одну добавку. Выбор полифторэтилена типа ПФТ-400 как добавки в пределах от 5 до 15% обусловлен тем, что он является наиболее химически инертными термически стойким из известных термопластов. Низкие, по сравнению с металлами, числа модулей упругости (Е) полифторэтилена обеспечивают смазке малые внутренние напряжения при больших упругих изменениях формы. При свинчивании резьбовых соединений в них, как и в других подвижных системах, происходит рассеивание энергии. Полифторэтилен обладает большим внутренним трением уже при самых малых амплитудах, поэтому при свинчивании демпфируются вредные колебания, возникающие за счет затрат энергии, расходуемой на внутреннее межмолекулярное трение и изменение конфигурационной энтропии сетки. Выбор определенного гранулометрического размера добавки позволяет решить проблему заполнения межвиткового зазора с образованием микрозатворов из гранул фторопласта, так как размеры гранул соизмеримы с размерами зазоров, а способность полифторэтилена намазываться на трущиеся детали при высоких нагрузках предотвращает адгезионное схватывание, заедания и задиры.

Полифторэтилен сообщает смазке большую ползучесть за счет процесса рекристализации, начинающегося в материале при достижении определенных величин растяжения или сжатия. Такая способность полифторэтилена позволяет решить проблему заполнения смазкой межрезьбовых зазоров в резьбовых соединениях труб, обеспечивая герметичность соединения. Сравнительные данные сведены в таблицу.

В совокупности эти ингредиенты в данном соотношении, при времени гомогенизации, укладывающиеся в указанные пределы, позволяют получить смазку с требуемыми свойствами. Полученная совокупность свойств не присуща ни одному из ингредиентов или другой смазке.

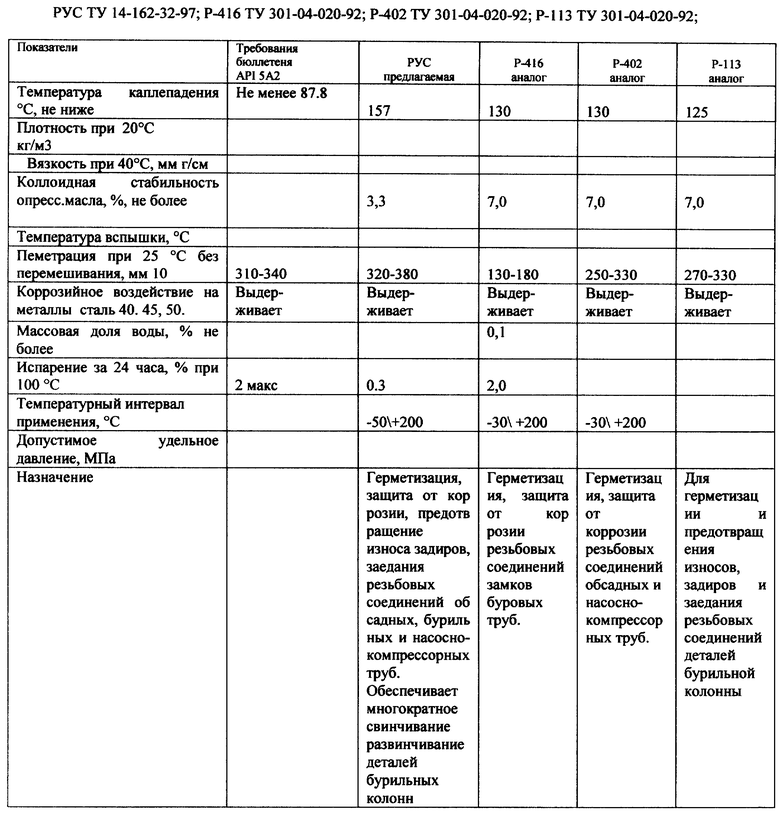

Ниже дана сравнительна таблица свойств предлагаемой смазки РУС и аналогичных смазок с другими составами.

Примеры определения пределов времени гомогенизации.

Пример 1. Компоненты загружают в смеситель в следующих соотношениях, %: индустриальное масло типа ИГП-18 20, графит 69,98, ингибитор 0,02, полифторэтилен 5, пластичная смазка типа ПК-1 5.

Температура саморазогретой смеси составила 40oС, средняя линейная скорость движения массы при перемешивании составила 0,2 м/с. Расчетное время гомогенизации перемешиванием от 7500 с до 18750 с.

Пример 2. Компоненты загружают в смеситель в следующих соотношениях, %: индустриальное масло типа ИГП-18 20, графит 69,98, ингибитор 0,02, полифторэтилен 5, пластичная смазка типа ПК-1 5.

Температура саморазогретой смеси составила 40oС, средняя линейная скорость движения массы при перемешивании составила 0,34 м/с. Расчетное время гомогенизации перемешиванием от 4411 с до 11030 с.

Пример 3. Компоненты загружают в смеситель в следующих соотношениях, %: индустриальное масло типа ИГП-18 40, графит 27, ингибитор 3, полифторэтилен 15, пластичная смазка типа ПК-1 15.

Температура саморазогретой смеси составила 60oС, средняя линейная скорость движения массы при перемешивании составила 0,2 м/с. Расчетное время гомогенизации перемешиванием от 5000 с до 12500 с.

Пример 4. Компоненты загружают в смеситель в следующих соотношениях, %: индустриальное масло типа ИГП-18 40, графит 27, ингибитор 3, полифторэтилен 15, пластичная смазка типа ПК-1 15.

Температура саморазогретой смеси составила 60oС, средняя линейная скорость движения массы при перемешивании составила 0,34 м/с. Расчетное время гомогенизации перемешиванием от 2941 с до 7352 с.

Расчетное время гомогенизации при различных сочетаниях значений t и V укладывается в пределы от 2941 с (49 мин) до 18750 с (312 мин).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2229501C1 |

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2007 |

|

RU2355740C1 |

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2231540C1 |

| Смазка для герметизации резьбовых соединений труб | 2023 |

|

RU2826942C1 |

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2607520C1 |

| Способ повышения герметичности резьбовых соединений обсадных и насосно-компрессорных (лифтовых) колонн | 2017 |

|

RU2667919C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1995 |

|

RU2076141C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2003 |

|

RU2228351C1 |

| Уплотнительная смазка для резьбовых соединений | 1986 |

|

SU1456455A1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИОННОГО И ТЕРМООКИСЛИТЕЛЬНОГО СХВАТЫВАНИЯ СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2100423C1 |

Использование: для приготовления смазок для разных отраслей промышленности, применяемых преимущественно в нефтяной и газовой промышленностях при соединении-разъединении обсадных, бурильных и насосно-компрессорных труб, в том числе и в коррозионно-агрессивных сероводородсодержащих средах. Смазку получают смешиванием пластичной смазки типа ПК-1 с графитом, ингибитором коррозии, полифторэтиленом и индустриальным маслом при следующем соотношении компонентов, %: пластичная смазка типа ПК-1 5-15, графит 27-69,98, ингибитор коррозии 0,02-3, полифторэтилен 5-15, индустриальное масло 20-40. Гомогенизацию смазки производят непрерывным перемешиванием, соблюдая условие 60•103<T•t•V<150•103, где Т - время непрерывного перемешивания смазки, с; t - температура массы, oС; V - средняя линейная скорость движения смеси при перемешивании, м/с. Технический результат - упрощение технологии получения по сравнению со смазками на мыльных загустителях, а также повышение термической стойкости в широком диапазоне температур, предотвращение износов, задиров резьбовых соединений в сероводородсодержащих средах. 1 табл.

Способ получения смазки для герметизации резьбовых соединений путем смешивания жировой основы с графитом и гомогенизации смеси, отличающийся тем, что пластичную смазку типа ПК-1 дополнительно смешивают с ингибитором, полифторэтиленом и индустриальным маслом при следующем соотношении компонентов, %:

Пластичная смазка типа ПК-1 - 5 - 15

Графит - 27 - 69,98

Ингибитор - 0,02 - 3

Полифторэтилен - 5 - 15

Индустриальное масло - 20 - 40

и гомогенизацию смазки производят непрерывным перемешиванием, соблюдая условие

60•103<T•t•V<150•103,

где Т - время непрерывного перемешивания смазки, с;

t - температура массы, oС;

V - средняя линейная скорость движения смеси при перемешивании, м/с.

| Обзор Смазки ГС-эффективное средство для повышения ресурса резьбовых соединений нефтепромысловых труб | |||

| - М.: ВНИИОЭНГ, 1990, с.41 | |||

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1990 |

|

RU2032713C1 |

| US 3526593 А, 01.09.1970 | |||

| УПЛОТНИТЕЛЬНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2125085C1 |

| УПЛОТНИТЕЛЬНАЯ НИЗКОТЕМПЕРАТУРНАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ БУРИЛЬНЫХ ТРУБ "УГС" | 1998 |

|

RU2136722C1 |

| US 3437630 А, 08.04.1969. | |||

Авторы

Даты

2002-08-20—Публикация

2001-02-15—Подача