Изобретение относится к области машиностроения и может быть использовано для термической обработки изделий из мартенситно-стареющих сталей для получения высоких прочностных характеристик в сочетании с точными размерами тонкостенных деталей и емкостей.

Известен взятый в качестве прототипа способ получения тонкостенных изделий точных геометрических размеров путем термической обработки, включающий фиксацию n-го количества кольцевых изделий на стойке посадочного устройства, установку посадочного устройства с кольцевыми изделиями в нагревательной камере и их нагрев (см. SU 850701 А1, С 21 D 9/06, 30.07.1981, кол. 1, строки 1-7, кол. 2, строка 12, кол. 3, строки 9-33).

Известно взятое в качестве прототипа посадочное устройство для кольцевых изделий, выполненное с возможностью установки в нагревательной камере, содержащее основание с вертикальной стойкой (см. SU 850701 А1, С 21 D 9/06, 30.07.1981, кол. 1, строки 1-7, кол. 2, строка 12, кол. 3, строки 9-33).

Недостатки известных способа и устройства заключаются в следующем: при изготовлении высокопрочных тонкостенных стальных изделий точных геометрических размеров использование достаточно массивных полуколец и втулок, а также массивного несущего стержня приводит к неравномерному нагреву отдельных частей кольцевых изделий и, как следствие, к получению неравномерной прочности по телу изделия и нестабильности формируемых размеров. Посадочное устройство не имеет экрана (корпуса), отделяющего кольцевые изделия от нагревателей, что может привести к значительному перепаду температур по высоте нагревательной камеры. Этот недостаток приводит к снижению качества термообработки.

Предлагаемым способом и устройством решается задача:

- снижения себестоимости изделий с одновременным снижением материальных и энергетических затрат на их производство, уменьшения процентного соотношения брака в числе готовых изделий.

Технический результат, получаемый при осуществлении изобретения, заключается в следующем:

- стабильное получение геометрических размеров изделий при обеспечении заданного уровня механических свойств.

Указанный технический результат достигается тем, что в посадочном устройстве для термической обработки кольцевых изделий с получением высокопрочных тонкостенных стальных изделий точных геометрических размеров, выполненном с возможностью установки в нагревательной камере, содержащем основание с вертикальной стойкой, новым является то, что оно снабжено корпусом с крышкой, в котором установлены основание и стойка, представляющие собой неразъемное соединение, на стойке, выполненной в виде трубы, установлено n-ое количество втулок с жестко зафиксированными на каждой из них кронштейнами с площадками для установки кольцевых изделий, для расположения кронштейнов со смещением на взаимно противоположных торцах каждой втулки выполнен паз и установочный элемент с возможностью фиксации в пазе последующей втулки, а на основании выполнен выступ, на котором посредством паза закреплена нижняя втулка.

Посадочное устройство в основании и на крышке снабжено вентиляционными отверстиями.

Указанный технический результат достигается тем, что в способе получения высокопрочных тонкостенных стальных изделий точных геометрических размеров путем термической обработки кольцевых изделий, включающем фиксацию n-ого количества кольцевых изделий на стойке посадочного устройства, установку посадочного устройства с кольцевыми изделиями в нагревательной камере и их нагрев, новым является то, что осуществляют термическую обработку кольцевых изделий из мартенситно-стареющей стали в нагревательной камере с безокислительной средой путем проведения цикла закалок и завершающего старения с выдержкой при температуре закалки или старения и охлаждения в камере или вне ее, при этом изделия фиксируют на стойке посадочного устройства по пп.1 или 2.

Технические решения с признаками, отличающими заявляемые решения от прототипов, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемые решения являются новыми и обладают изобретательским уровнем.

Предлагаемый способ реализуется в промышленной вакуумной печи элеваторного типа СЭВФ 3-3/11,5ИЗ, которая имеет футерованную нагревательную камеру и камеру охлаждения, а в качестве рабочей среды может быть использован инертный газ. Возможна термообработка и в промышленной вакуумной колпаковой печи.

Пример реализации способа получения высокопрочных стальных изделий точных геометрических размеров. Способ осуществляется термообработкой, а более конкретно, путем старения мартенситно-стареющей стали ЧС-35ВИ закаленных изделий типа "кольцо" и "сильфон" для роторов центрифуг с толщиной стенки 0,12-0,15 мм с целью создания высокого комплекса механических свойств и обеспечения окончательной величины наружного диаметра 132+0,04. Каждый этап термообработки состоит из цикла закалок и завершающего старения и реализуется с помощью посадочного устройства.

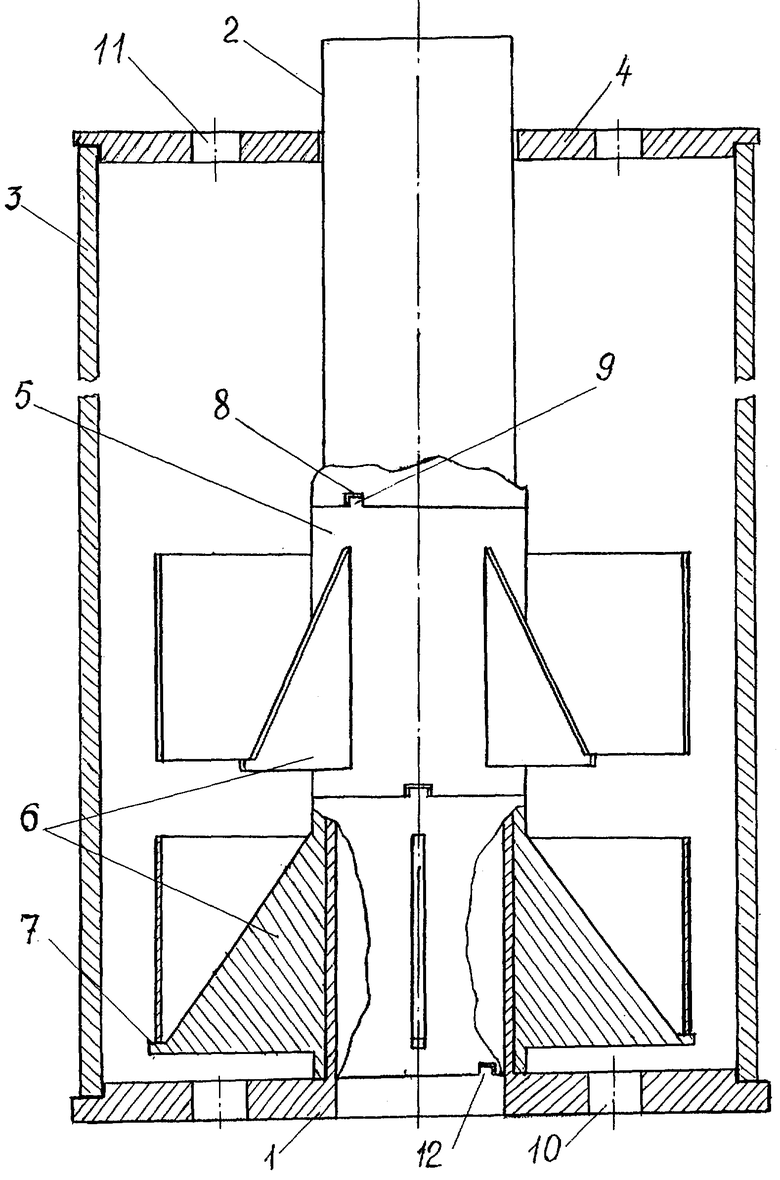

На чертеже изображено посадочное устройство для кольцевых изделий.

Посадочное устройство для кольцевых изделий, выполненное с возможностью установки в нагревательной камере, содержит основание 1 с вертикальной стойкой 2, выполненной в виде трубы. Основание и стойка представляют собой неразъемное соединение и установлены в корпусе 3 с крышкой 4. На стойке установлено n-ое количество втулок 5 с кронштейнами 6, расположенными жестко на каждой из них и снабжены площадками 7 для установки кольцевых изделий. Для фиксации кронштейнов со смещением на каждой втулке выполнены пазы 8 и установочные элементы 9 на взаимно-противоположных торцевых поверхностях, причем установочный элемент одной втулки выполнен с возможностью фиксации в пазе последующей. Кроме того, нижняя втулка закреплена пазом 8 на выступе 12 основания, а верхняя втулка установочным элементом 9 в ответном пазе крышки (на чертеже не показано). В основании и на крышке выполнены вентиляционные отверстия 10 и 11.

Термообработку проводят следующим образом. Посадочное устройство с кольцевыми изделиями помещают в нагрузочное устройство печи СЭВФ 3-3/11,5ИЗ, заменяют атмосферу в печи безокислительной средой - инертным газом, например аргоном, и производят закалку или старение по технологическим режимам стали ЧС-35ВИ, при этом возможны варианты: охлаждение стойки из кольцевых изделий, расположенных в посадочном устройстве, допускается производить после выдержки при технологической температуре закалки или старения как внутри выключенной нагревательной камеры, так и вне ее.

В рассматриваемом конкретном примере способа обеспечение требуемых размеров изделий осуществляется при последовательном чередовании: закалка, затем механическая обработка (раскатка), а затем снова закалка и т.д. Закалку кольцевых заготовок производят с толщиной стенки 1,2 мм, 0,35 мм, 0,12 мм, закалку после формовки. Цель закалки: сохранить в пределах допуска на каждом переходе диаметральные размеры кольцевых изделий и подготовить структуру и механические свойства стали для выполнения очередной раскатки или финишной операции - старения. При старении закаленных кольцевых изделий обеспечиваются требуемые размеры изделий и высокий комплекс механических свойств.

Как при закалках, так и при старении требуемые размеры кольцевых изделий, созданные раскаткой, на каждом этапе термообработки сохраняются в пределах допуска за счет применения посадочного устройства, в котором производится термическая обработка кольцевых изделий, и с учетом природы упрочнения мартенситн-остареющих сталей, в частности стали ЧС-35ВИ. Известно, что упрочнение мартенситно-стареющих сталей не связано с закалкой, поэтому изменение размеров при переходе γ-α (аустенита в мартенсит) весьма незначительно. После закалки с температурой 830-840°С кольцевое изделия из стали ЧС35ВИ не упрочняются, напротив, становятся очень пластичными, что позволяет подвергать их раскатке с большой степенью обжатия и формировать точные размеры кольцевых изделий. Сокращение размеров кольцевых заготовок при старении, которое приводит к упрочнению закаленного мартенсита за счет выделений большого количества равномерно распределенных мелкодисперсных частиц второй фазы - интерметаллидов, также очень мало. Причем температуры старения невысокие, в частности для стали ЧС-35ВИ температура старения составляет 490-500°С. Но, несмотря на применение мартенситно-стареющей стали ЧС-35ВИ, сохранить точные размеры, полученное раскаткой, при других способах термообработки кольцевых изделий не удается. Корпус 3, обращенный к нагревателям, за счет высокой теплопроводности устраняет неравномерность температура в процессе нагрева в нагревательной камере по высоте стойки с кольцевыми изделиями в точках "низ", "середина", "верх". Корпус, равномерно нагреваясь, становится идеальным источником тепла. Все кольцевые изделия, установленные на кронштейнах, расположены концентрично оси посадочного устройства, поэтому находятся в одинаковых условиях при нагреве, выдержке и охлаждении. Равномерному распределению тепла способствует фиксация кронштейнов со смещением, например, на 30° или 45° по отношению друг к другу (см. чертеж). Основание 1 и крышка 4 аккумулируют тепло внутри посадочного устройства, т.е. обеспечивают условия для постепенного охлаждения стойки из кольцевые изделий. Отверстия 10 и 11 обеспечивают конвекцию инертного газа, способствуют ускоренному и равномерному нагреву стойки, а при использовании в качестве безокислительной среды вакуума способствуют его поддержанию внутри посадочного устройства.

Установлено, что сокращение линейных размеров кольцевых изделий, сформированных в стойку, после термообработок не превышает 0,015%, что в пересчете на диаметр составляет не более 0,02 мм, что вполне укладывается в поле допусков кольцевых изделий после закалки и старения. Компенсировать постоянную величину уменьшения диаметра кольцевых изделий на любом из этапов термообработки возможно, например, увеличением диаметра раскатной оправки.

Использование заявляемых способа и устройства, заключающихся в проведении термообработки изделий, сформированных в стойку и расположенных в посадочном устройстве без применения аустенитных оправок, позволяет получить геометрические размера при обеспечении заданного уровня механических свойств в соответствии с требованием конструкторской документации при закалке и старении тонкостенных изделий "кольцо" и "сильной" из мартенситно-стареющей стали ЧС-35ВИ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ | 2003 |

|

RU2233340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2232197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ | 2005 |

|

RU2291207C1 |

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256709C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2570261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО ИНСТРУМЕНТА И ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ИЗ ЛИТЫХ ЗАГОТОВОК МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2011 |

|

RU2448806C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2375471C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ | 2004 |

|

RU2258750C1 |

| Способ термической обработки хромоникелевых сталей аустенитномартенситного класса | 1978 |

|

SU789606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО БАНДАЖИРОВАННОГО ПРОКАТНОГО ВАЛКА | 2010 |

|

RU2429300C1 |

Изобретение относится к области машиностроения. Для получения высокопрочных тонкостенных стальных изделий точных геометрических размеров путем термической обработки кольцевых изделий фиксируют n-е количество кольцевых изделий на стойке посадочного устройства. Устанавливают посадочное устройство с кольцевыми изделиями в нагревательной камере с безокислительной средой и нагревают их. Осуществляют термическую обработку кольцевых изделий из мартенситностареющей стали путем проведения цикла закалок и завершающего старения с выдержкой при температуре закалки или старения и охлаждения в камере или вне ее. Посадочное устройство для термической обработки кольцевых изделий выполнено с возможностью установки в нагревательной камере и содержит корпус с крышкой. В корпусе установлены основание и стойка в виде трубы, представляющие собой неразъемное соединение. На стойке установлено n-ое количество втулок с жестко зафиксированными на каждой из них кронштейнами, с площадками для установки кольцевых изделий. Для расположения кронштейнов со смещением на взаимно противоположных торцах каждой втулки выполнен паз и установочный элемент с возможностью фиксации в пазе последующей втулки. На основании выполнен выступ, на котором посредством паза закреплена нижняя втулка. Изобретение позволяет обеспечить стабильное получение геометрических размеров изделий при обеспечении заданного уровня механических свойств. 2 н. и 1 з.п. ф-лы, 1 ил.

| Оснастка для термостабилизацииСильфОНОВ | 1979 |

|

SU850701A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОКАЛИБРОВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 0 |

|

SU324281A1 |

| СПОСОБ ПРАВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 0 |

|

SU245825A1 |

| US 4592537 А, 03.06.1986. | |||

Авторы

Даты

2005-08-10—Публикация

2004-01-08—Подача