Изобретение относится к металлургии и может быть использовано при производстве слитков из черных и цветных металлов и сплавов, в частности из алюминия и его сплавов.

Известны способы кристаллизации металлов и сплавов в металлических изложницах с глухим дном и без дна, уширенных кверху или книзу, с прибыльными надставками и без них, без подогрева прибыльной части и с подогревом (газовыми горелками, электрической дугой, пропусканием тока через шлак, индукционным нагревом и др.) [1].

Однако известные способы кристаллизации металлов и сплавов не отличаются высокой степенью дегазации слитка.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является способ кристаллизации металлов и сплавов, включающий заливку расплава в изложницу с утепленной прибылью [2].

Однако при такой кристаллизации степень дегазации металлов и сплавов невелика, что отрицательно сказывается на механических характеристиках слитков в связи с малым временем пребывания их в твердожидком состоянии.

Задачей предлагаемого способа является повышение эффективности дегазации металлов и сплавов в процессе кристаллизации и, следовательно, получению более плотной структуры слитка, отсутствию пористости, особенно в крупногабаритных слитках. Таким образом достигается задача улучшения механических характеристик слитков.

Сущность изобретения состоит в том, что при заливке расплава в изложницу с утепленной прибылью стенки изложницы предварительно нагреты до температуры 300-350oС и в процессе кристаллизации температуру боковых поверхностей изложницы поддерживают не ниже 300-350oС с одновременным охлаждением донной части, например, путем теплоотвода через массивную медную плиту. Такая схема кристаллизации позволяет увеличить время пребывания металлов и сплавов в твердожидком состоянии и приводит к направленному движению потока водорода от нижней части слитка к верхней, способствуя интенсификации процесса дегазации.

Нагрев и выдержка боковых поверхностей изложницы при температуре менее 300oС не обеспечивает интенсивной дегазации металлов и сплавов при кристаллизации.

Нагрев и выдержка боковых поверхностей изложницы при температуре выше 350oС приводит к появлению пористости по сечению слитков и, следовательно, к снижению его механических свойств.

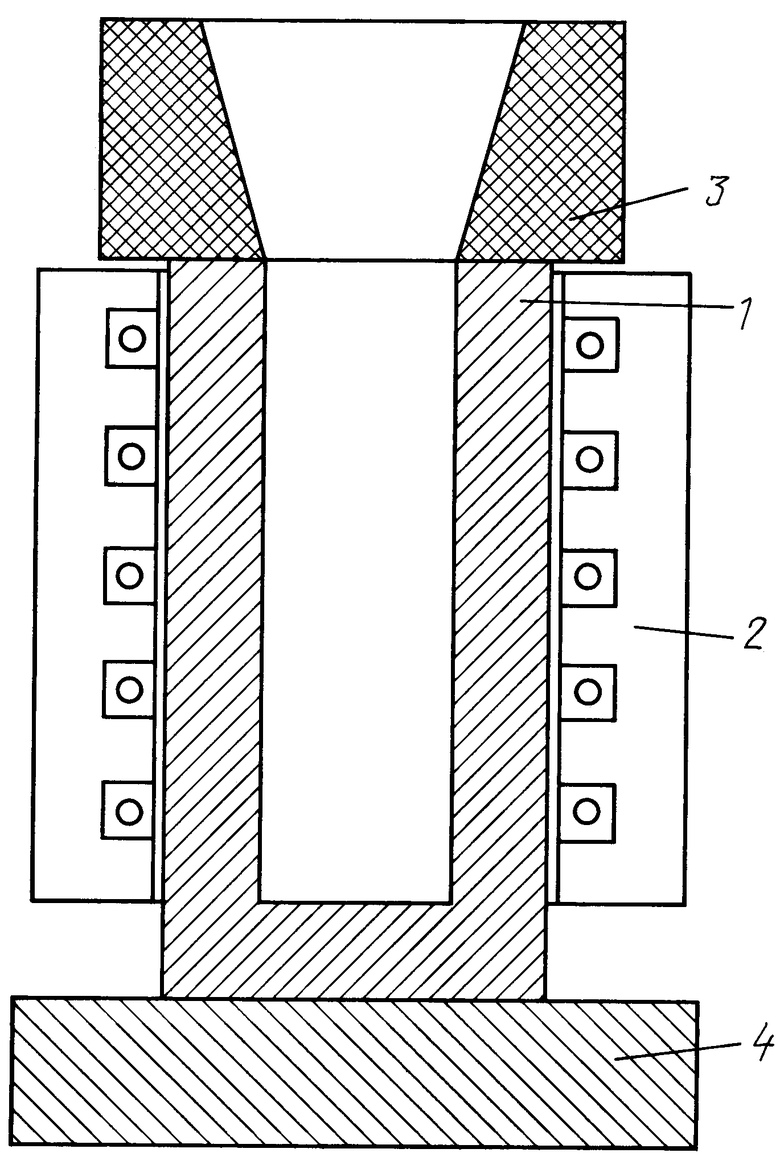

На чертеже приведена схема устройства для кристаллизации алюминия и его сплавов.

Изложница 1 из алюминиевого сплава снабжена обогревательным устройством 2 и прибыльной частью 3 и установлена на массивной медной плите 4. Прибыльная часть для тепловой изоляции изготовлена из шамотного кирпича.

Выплавку алюминия и его сплавов проводили в лабораторной печи электросопротивления с использованием технически чистых металлов: алюминия А7, меди M1, магния Мг90 и лигатур Al-Be, Al-Ti, Al-Zr.

По предлагаемому способу заливку расплава проводили в изложницу с утепленной прибыльной частью, установленную на массивную медную плиту. Температура заливки сплавов составляла 720-760oС в зависимости от состава сплава. Боковые стенки изложницы предварительно нагревали до температуры 300-350oС с помощью обогревательного устройства. Контроль температуры осуществляли с помощью хромель-алюмелевой термопары и прибора ПП 63. Подогрев боковых поверхностей осуществляли и в процессе кристаллизации слитка, поддерживая их температуру не ниже 300-350oС. Время кристаллизации сплава при этом составляло 7-10 мин.

Для сравнения слитки кристаллизовали и известным способом, причем время кристаллизации при этом составляло 1-1,5 мин.

Количество водорода в сплавах контролировали методом вакуумной экстракции.

Механические свойства полученных сплавов определяли на цилиндрических образцах в соответствии ГОСТ 1497-84 в литом состоянии.

Составы сплавов, закристаллизованных по известному и предлагаемому способам, и результаты испытания механических свойств приведены в таблице.

Из приведенных в таблице данных видно, что предлагаемый способ кристаллизации уменьшает газосодержание в сплавах по сравнению с известным в 2-10 раз, а также повышает прочностные характеристики слитков на 20-40%, а относительное удлинение в - 1,2-2 раза.

Источники информации

1. Воскобойников В.Г., Кудрин В.Н., Якушев А.М. Общая металлургия.- М.: Металлургия, 1979. - с.370-389.

2. То же, с.369.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1998 |

|

RU2136773C1 |

| Способ изготовления стальных слитков | 1977 |

|

SU789210A1 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВА АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2130976C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2345155C1 |

| СПОСОБ ОБРАБОТКИ ЧУГУННОГО РАСПЛАВА | 1998 |

|

RU2130081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ОТЛИВОК | 2001 |

|

RU2201312C2 |

| Способ получения слитков из деформируемых алюминиевых сплавов | 2018 |

|

RU2692149C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 1998 |

|

RU2135600C1 |

| СПОСОБ ЛИТЬЯ ПЛОСКИХ И ЦИЛИНДРИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2422238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОМЫШЛЕННЫХ СИЛУМИНОВ | 2006 |

|

RU2320770C1 |

Изобретение может быть использовано при производстве слитков из черных и цветных металлов и сплавов. Расплав заливают в изложницу с утепленной прибылью. Перед заливкой боковые стенки изложницы нагревают до температуры 300-500oС и поддерживают температуру стенок не ниже 300-350oС в процессе кристаллизации расплава. Донную часть изложницы охлаждают через массивную медную плиту. Такой режим способствует интенсификации процесса дегазации расплава. Обеспечивается улучшение механических характеристик слитка. 1 ил., 1 табл.

Способ кристаллизации цветных металлов и сплавов, включающий заливку расплава в изложницу с утепленной прибылью, отличающийся тем, что боковые стенки изложницы перед заливкой расплава нагревают до температуры 300-350oС, а в процессе его кристаллизации поддерживают температуру боковых стенок не ниже 300-350oС, при этом донную часть изложницы охлаждают через массивную медную плиту.

| ВОСКОБОЙНИКОВ В.Г | |||

| и др | |||

| Общая металлургия | |||

| - М.: Металлургия, 1979 | |||

| с | |||

| Разборное колесо | 1921 |

|

SU370A1 |

| SU 1497860 A1, 10.08.1996 | |||

| Устройство для получения отливок направленной кристаллизацией | 1987 |

|

SU1502184A1 |

| Фотоэлектрический растровый датчик | 1985 |

|

SU1285319A1 |

Авторы

Даты

2002-08-27—Публикация

2000-12-08—Подача