Изобретение относится к литейному производству, в частности к армированному литью для упрочнения рабочих поверхностей деталей, работающих в условиях абразивного износа при нормальных и повышенных температурах.

Известен способ получения биметаллического слитка, состоящего из основного и плакирующего слоев, включающий размещение в кристаллизаторе с зазором с одной стороны из его стенок металлической заготовки, являющейся одним из слоев биметаллического слитка, наведение на поддоне в зазоре между стенкой кристаллизатора и заготовкой шлаковой ванны и переплав в ней расходуемых электродов с формированием второго слоя биметаллического слитка [1] .

Недостаток данного способа - невозможность получения композиционного материала, поскольку предусматривается расплавление электродов.

Известен способ изготовления литых деталей с износостойкой поверхностью, заключающийся в том, что поверхность деталей, работающих на истирание, облицовывается твердосплавными пластинами, которые в определенном порядке устанавливают в литейную форму на рабочей поверхности будущей детали. Затем их неподвижно закрепляют планками с отверстиями [2].

Недостаток этого способа - крепежные планки препятствуют свободному доступу жидкого металла к твердосплавным частицам и вследствие этого возможно несплавление основного металла с твердосплавными частицами.

Наиболее близким по технической сути и достигаемому результату является способ изготовления износостойких отливок, включающий установку твердосплавных пластин в литейную форму, их закрепление в ней и заливку расплава. Твердосплавные пластины перед установкой в литейную форму нанизывают на металлический стержень [3].

Недостаток данного способа - не достигается достаточная прочность сцепления между заливаемым сплавом и твердосплавными пластинами из-за плохой смачиваемости.

Задача изобретения состоит в увеличении износостойкости литых изделий.

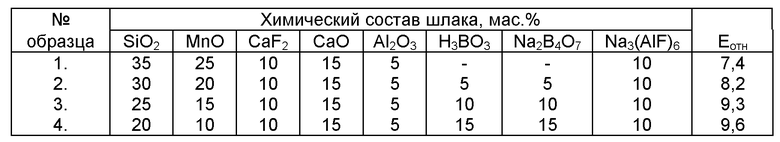

Сущность изобретения состоит в получении износостойких отливок способом, заключающимся в установке твердосплавных пластин, нанизанных на металлический стержень, в литейную форму, их закрепление в ней и заливку расплава. Перед установкой в форму твердосплавные пластины обмакивают в жидкий шлак следующего состава, мас. %: SiO2 20-35, МnО 10-25, CaF2 8-10, CaO 10-15, Аl2О3 4-6, Н3ВО3 5-15, Na2B4O7 5-15, Na3(AlF)6 8-10.

Заливку литейной формы осуществляют расплавленным металлом из промежуточного устройства с регулируемым тепловложением. Площадь, занятая твердосплавными пластинами, составляет 10-80% от общей истираемой площади рабочей поверхности изделия. При отливке изделия жидкий металл имеет свободный доступ к твердосплавным пластинам, нагревает их, смачивает и при кристаллизации хорошо с ними сплавляется.

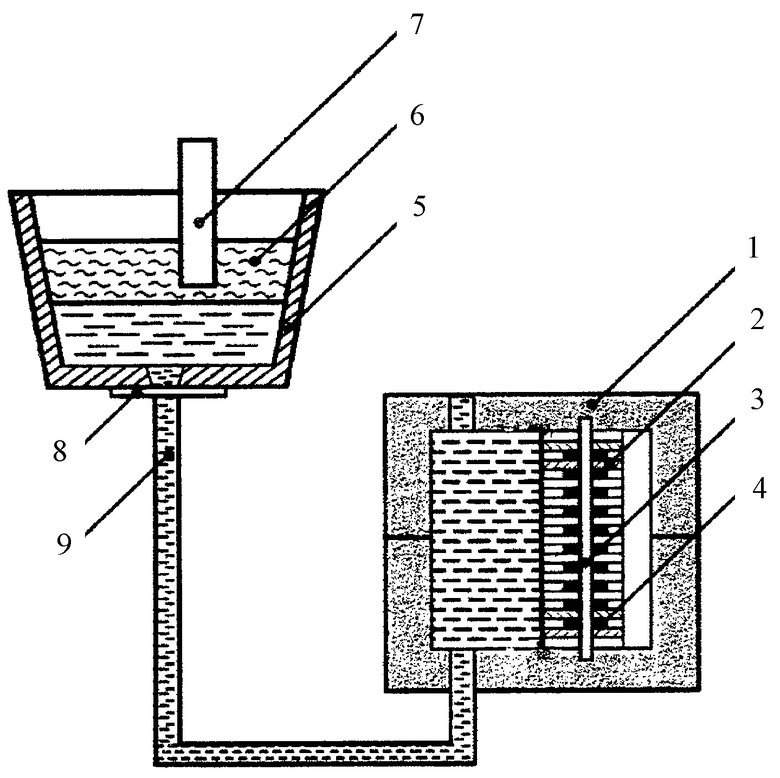

На чертеже показана схема изготовления литой детали с износостойкой поверхностью, облицованной твердосплавными частицами. Схема включает литейную форму 1, твердосплавные пластины 2 с отверстиями, металлический стержень 3, прокладки 4, промежуточное устройство 5, шлаковую ванну 6, неплавящийся графитовый электрод 7, шиберное устройство 8, металлопровод 9.

Заводы твердых сплавов изготавливают твердосплавные пластины с отверстиями для механического крепления на оправах режущего инструмента. Значительная часть этой продукции не пригодна для оснастки режущего инструмента. Эта часть бракуется и скапливается в виде отходов. Используются отходы производства твердосплавных пластин размерами 20х20х6 мм с отверстием диаметром 5 мм. Пластины нанизывают на стержень из проволоки диаметром 5 мм, обмакивают в жидком шлаке, а затем закрепляют в литейной форме с таким расчетом, чтобы они занимали 60% рабочей поверхности будущей детали. Литейную форму заливают жидким расплавом, марка которого выбирается в соответствии с условиями эксплуатации.

После кристаллизации из детали вырезают темплеты для исследования макро- и микроструктуры. Относительную износостойкость оценивали по методике, приведенной в работе [4], в качестве критерия износостойкости использовали микротвердость матрицы и карбидов опытных и эталонного образцов. В таблице представлены результаты относительной износостойкости в зависимости от химического состава шлака. В результате исследования установлено, что сплавление твердых частиц с основным металлом надежное, а при увеличении в составе шлака борной кислоты и буры износостойкость литых изделий увеличивается.

При применении плакирующего слоя, нанесенного на твердосплавные пластины, новизна состоит в следующем: во-первых, плакирующий слой предотвращает окисление твердосплавных пластин во время заливки; во-вторых, образующееся покрытие из жидкого шлака в момент контактирования с расплавом способствует хорошему смачиванию за счет удаления окисных пленок; в-третьих, присутствующие борсодержащие компоненты за счет большого сродства к металлу способствуют образованию карбоборидов и борсодержащей эвтектике, которая по твердости превышает в 2-3 раза ледебуритную эвтектику; в-четвертых, происходит повышение прочности сцепления на границе взаимодействия; в-пятых, промежуточное устройство позволяет регулировать температуру заливаемого металла, его тепловложение, а следовательно, его экономичный расход.

Предлагаемый способ позволяет улучшить качество изделий за счет свободного доступа расплавленного металла к твердосплавным частицам. Повышается износостойкость деталей в 1,5-2 раза за счет увеличения процентного отношения площади, армированной твердосплавными частицами по отношению к общей площади рабочей поверхности детали.

Возможно армирование твердосплавными пластинами не только поверхности, но и внутреннего объема упрочняемой детали. Упрощается технология крепления твердосплавных пластин. Обеспечивается надежность закрепления твердосплавных частиц, так как стержни не контактируют с расплавленным металлом, не подогреваются и сохраняют свою форму.

Изобретение может быть использовано для упрочнения деталей металлургического, горного и размольного оборудования, работающих в условиях абразивного износа.

Источники информации

1. Патент РФ 2083700, В 22 D 19/02, 1997.

2. Патент ФРГ 2335588, В 22 D,19/02, 1976.

3. А.с. СССР 749565, В 22 D 19/02, 1980.

4. Львов П.Н. Абразивный износ. - М., ЦБТИ, 1959, с. 55.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления износостойких отливок | 1978 |

|

SU749561A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2183530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2000 |

|

RU2190029C2 |

| Способ изготовления биметаллического электрода путем электрошлаковой наплавки | 2016 |

|

RU2661322C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 1998 |

|

RU2135600C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЧУГУНА | 1998 |

|

RU2130496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА С ДИФФЕРЕНЦИРОВАННОЙ СТРУКТУРОЙ | 2015 |

|

RU2599588C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 1999 |

|

RU2162109C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1998 |

|

RU2136773C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ БИЛ | 2016 |

|

RU2635496C1 |

Изобретение может быть использовано в литейном производстве для упрочнения рабочих поверхностей деталей, работающих в условиях абразивного износа при нормальных и повышенных температурах. Твердосплавные пластины нанизывают на металлический стержень, обмакивают в расплав шлака, устанавливают и закрепляют в литейной форме. Затем в форму заливают расплав металла. Шлак имеет следующий состав, мас.%: SiO2 20÷35, MnO 10÷25, CaF2 8÷10, CaO 10÷15, Al2О3 4÷6, Н3ВО3 5÷15, Na2B4O7 5÷15, Nа3(AlF)6 8÷10. Образующийся на пластинах плакирующий слой шлака предотвращает окисление пластин во время заливки металла, способcтвует хорошему смачиванию, повышает прочность сцепления пластин с металлом. Обеспечивается увеличение износостойких литых изделий. 1 ил., 1 табл.

Способ изготовления износостойких отливок, включающий установку твердосплавных пластин, нанизанных на металлический стержень, в литейную форму, закрепление их в форме и заливку расплава металла, отличающийся тем, что перед установкой в форму твердосплавные пластины обмакивают в расплав шлака, имеющего следующий состав, мас. %: SiO2 20÷35, MnO 10÷25, CaF2 8÷10, CaO 10÷15, Аl2О3 4÷6, Н3ВО3 5÷15, Na2B4O7 5÷15, Nа3(АlF)6 8÷10.

| Способ изготовления износостойких отливок | 1978 |

|

SU749561A1 |

| Способ изготовления чугунных отливок | 1974 |

|

SU524603A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЗАЛИВКОЙ ЖИДКИМ МЕТАЛЛОМ | 1997 |

|

RU2124963C1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СИНТЕТИЧЕСКИЙ ШЛАК ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ СТАЛИ ОТ ОКИСЛЕНИЯ ПРИ НАГРЕВЕ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1991 |

|

RU2020033C1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1998 |

|

RU2122921C1 |

Авторы

Даты

2003-03-27—Публикация

2001-05-23—Подача