Изобретение относится к металлургии, а именно к обработке кристаллизующегося металла давлением и может быть использовано для получения слитков из деформируемых алюминиевых сплавов.

В таких изделиях наиболее важными показателями являются высокое качество металла по дефектам, высокая точность по геометрии, низкий уровень остаточных напряжений и связанных с ними поводок и коробления при механической обработке изделий.

Из существующего уровня техники известен способ получения слитка из сплавов цветных металлов, включающий подачу расплава в индуктор, воздействие на расплав и удержание расплава от растекания в области кристаллизации переменным электромагнитным полем заданной частоты, охлаждение слитка путем подачи охлаждающей жидкости непосредственно на поверхность расплава и кристаллизацию слитка (патент RU 2477193, С2, МПК B22D 11/01, B22D 27/02, заявлено 22.02.2011. Опубликовано 27.08.2012 Бюл. №24).

Недостатком вышеуказанного способа является то, что удержание расплава от растекания в области кристаллизации переменным электромагнитным полем представляет серьезную проблему, с точки зрения обеспечения безопасности и не гарантирует достижение положительного эффекта.

Наиболее близким к заявляемому является способ получения полуфабрикатов из алюминиевого сплава и изделие, полученное этим способом, который включает следующие операции: отливка слитка, гомогенизация, ковка слитка, прессование кованой заготовки, закалка, холодная деформация в два этапа: 1) правка растяжением с остаточной деформацией 1-5%, 2) объемная гибка заготовки с одновременной локальной пластической деформацией сжатием 1-20% в зонах сопряжения элементов заготовки, расположенных под углом 45-135° друг к другу, старение - 1-я ступень - нагрев до температуры 90-120°С в течение 5-24 ч, 2-я ступень - нагрев до температуры 160-190°С в течение 5-20 ч. Техническим результатом изобретения является повышение прочностных характеристик и трещиностойкости, а также понижение уровня остаточных напряжений, что обеспечивает получение изделия без поводок и коробления при механической обработке (патент RU 2184174, С2, МПК C22F 1/04, заявлено 01.08.2000. Опубликовано 27.06.2002 Бюл. №18).

Недостатком вышеуказанного способа является высокая трудоемкость, низкая концентрация технологических переходов и значительные потери металла (выход годного ниже 80%).

Техническим результатом изобретения является разработка способа получения слитков из деформируемых алюминиевых сплавов, отвечающих высоким требованиям

Задачей заявляемого изобретения является повышение коэффициента использования жидкого металла и снижение трудоемкости в процессе производства конечной продукции из высокопрочных сплавов алюминия.

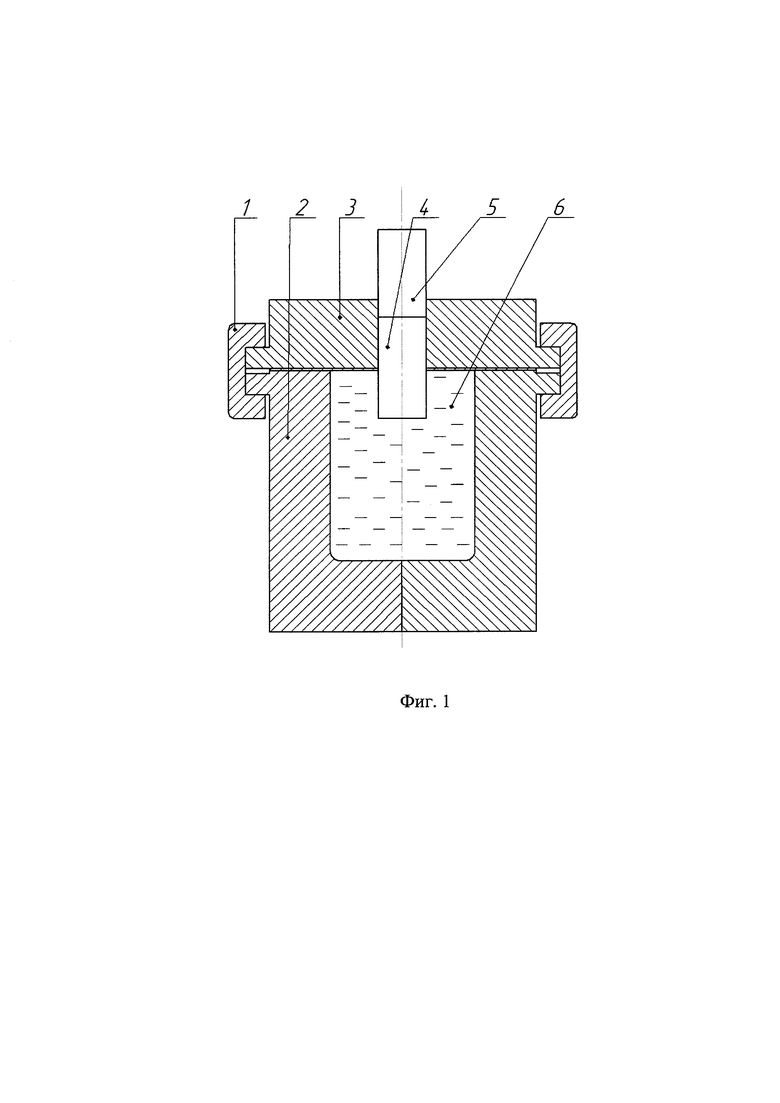

Поставленная задача решается за счет того, что способ получения слитков из деформируемых алюминиевых сплавов включает (см. Фиг. 1) заливку жидкого металла мерной дозой, перегретого выше температуры ликвидус на 150…200°С, в предварительно заполненную инертным газом и прогретую до 200…250°С изложницу (2). Изложницу закрывают массивной крышкой (3), в отверстие которой установлен по плотной посадке компенсатор усадки (4) в виде цилиндрической заготовки того же химического состава, что и обрабатываемый сплав (6). Крышку фиксируют жестко относительно изложницы скобой (1). После этого изложницу закатывают под пресс и через посредство прессующего плунжера (5) компенсатор подают в жидкий металл непрерывно до конца кристаллизации со скоростью и под давлением, которые обеспечивают сжатие жидкого металла на 12…13% от общего объема. Объем впрессовываемого компенсатора, таким образом, должен быть не менее 120…130 см3 на 1 м3 жидкого металла. Давление, накладываемое на расплав, по мере развития кристаллизации, необходимо увеличивать для преодоления сопротивления продавливанию металла через междендритные пространства до уровня ~400-450 МПа. Наложение давления и опрессовка жидкого и кристаллизующегося металла обеспечивают отсутствие дефектов и формирование равномерной структуры без существенных различий в размерах и ориентации зерен в центре, на периферии, в донной и в верхней зонах слитка. Наложение давления и опрессовка жидкого и кристаллизующегося металла обеспечивают отсутствие дефектов и формирование равномерной структуры без существенных различий в размерах и ориентации зерен в центре, на периферии, в донной и в верхней зонах слитка.

Изобретение относится к металлургии, а именно к обработке кристаллизующегося металла давлением, в частности к получению слитков из деформируемых алюминиевых сплавов. Способ получения слитков из деформируемых алюминиевых сплавов включает приготовление расплава, перегретого выше температуры ликвидус на 150-200°C, заливку расплава в изложницу и опрессовку плунжером с использованием компенсатора усадки, при этом расплав мерной дозой заливают в предварительно заполненную инертным газом и прогретую до 200-250°С изложницу, закрывают изложницу крышкой, в отверстие которой устанавливают с плотной посадкой компенсатор усадки, выполненный в виде цилиндрической заготовки из сплава того же химического состава, что и обрабатываемый сплав и имеющий объем не менее 120-130 см3 на 1 м3 жидкого металла, который затем посредством прессующего плунжера подают непрерывно в жидкий металл до конца кристаллизации со скоростью и под давлением, которые обеспечивают сжатие жидкого металла на 12-13% от общего объема, при этом давление, накладываемое на расплав, увеличивают по мере развития кристаллизации до уровня 400-450 МПа. Изобретение направлено на получение слитков без ликвации и дефектов газо-усадочного происхождения, с более высокими физико-механическими свойствами. 1 ил.

Способ получения слитков из деформируемых алюминиевых сплавов, включающий приготовление расплава, перегретого выше температуры ликвидус на 150-200°C, заливку расплава в изложницу и опрессовку плунжером с использованием компенсатора усадки, отличающийся тем, что мерную дозу расплава заливают в предварительно заполненную инертным газом и прогретую до 200-250°С изложницу, закрывают изложницу крышкой, в отверстие которой устанавливают с плотной посадкой компенсатор усадки, выполненный в виде цилиндрической заготовки из сплава того же химического состава, что и обрабатываемый сплав, и имеющий объем не менее 120-130 см3 на 1 м3 жидкого металла, который затем посредством прессующего плунжера подают непрерывно в жидкий металл до конца кристаллизации со скоростью и под давлением, которые обеспечивают сжатие жидкого металла на 12…13% от общего объема, при этом давление, накладываемое на расплав, увеличивают по мере развития кристаллизации до уровня 400-450 МПа.

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2011 |

|

RU2477193C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2184174C2 |

| JP 5138326 A, 01.06.1993. | |||

Авторы

Даты

2019-06-21—Публикация

2018-09-26—Подача