Изобретение относится к теплообменной технике, а именно к устройству пластинчатых теплообменников, изготовляемых из алюминия и его сплавов и работающих в системах охлаждения воздуха, масла и топлива, а также к способам изготовления этих теплообменников.

Цель изобретения повышение прочности и герметичности.

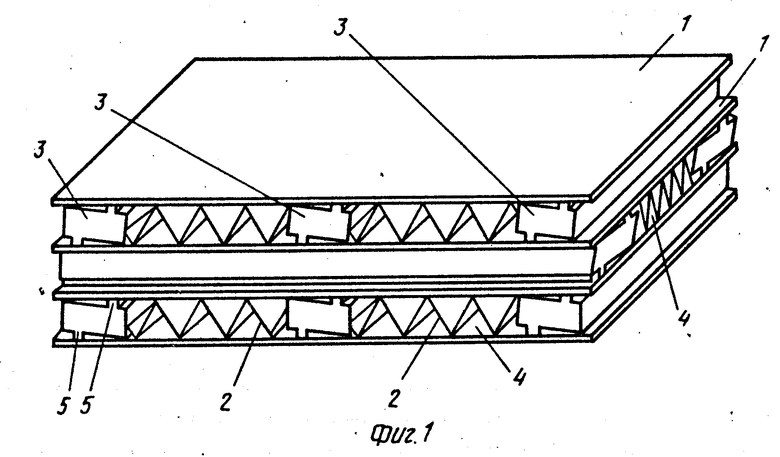

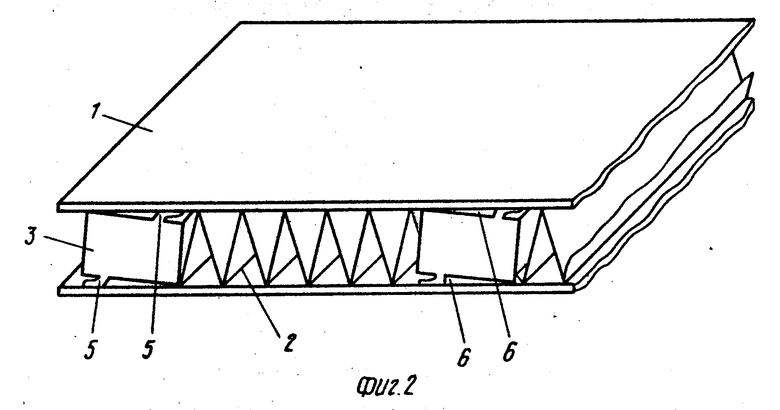

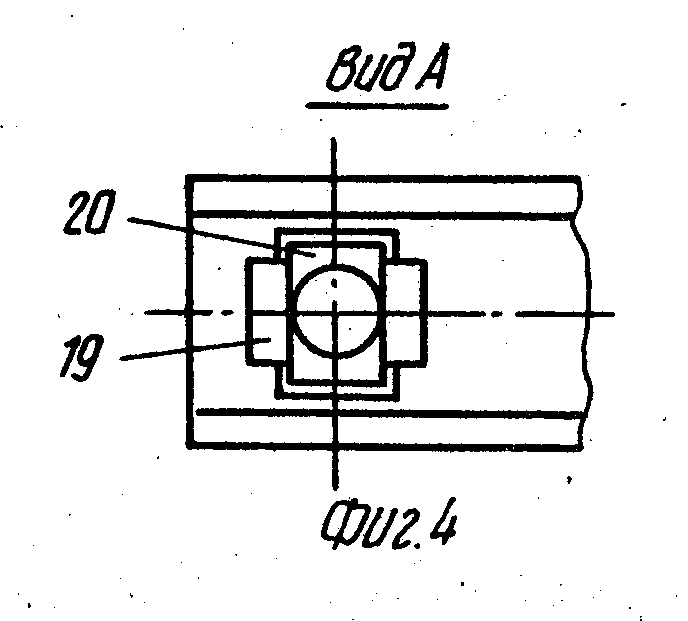

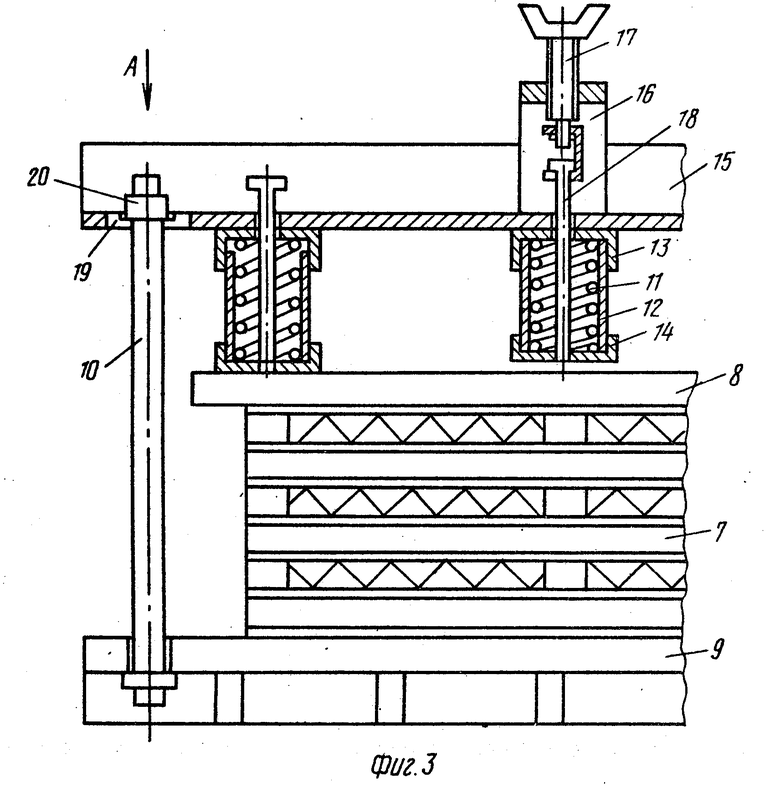

На фиг.1 изображен пакет теплообменника; на фиг.2 схема изготовления пакета; на фиг.3 устройство для изготовления пакета; на фиг.4 вид А на фиг.3.

Пакет содержит плоские пластины 1, между которыми размещены гофрированные вставки 2 и прямоугольные бруски 3, образующие каналы 4 для рабочих сред. Бруски 3 на гранях, обращенных к пластинам 1 имеют по продольному выступу 5. Выступы 5 противоположных граней расположены по разные стороны от центра бруска 3 на расстоянии 0,2-0,3 его ширины, а сами грани наклонены к плоскости пластин под углом 2-3o с контактом с одной их их кромок.

Способ изготовления пакета заключается в нанесении на пластины 1 слоя припоя и последующей их пайке с прямоугольными брусками 3 и гофрированными вставками 2. На гранях брусков 3, обращенных к пластинам 1, выполняют продольные выступы 5 и перед пайкой эти выступы отгибают в направлении от центра брусков 3 к периферии с образованием между гранями брусков 3 и пластинами 1 клиновидных полостей 6, которые в процессе пайки заполняют слоем припоя.

Устройство для изготовления пакета 7 содержит расположенные по обе стороны пакета 7 оребренные решетки 8, 9, стянутые посредством стержневых крепежных элементов 10 и установленных на верхней решетке 8 пружин 11, заключенных во втулки 12 с покрывными дисками 13 и днищами 14. Устройство дополнительно содержит установленные на покрывных дисках 13 втулок 12 нажимные балки 15 с винтовыми упорами 16 с винтами 17, скрепленными с установленными во втулках 12 и скрепленными с днищами 14 штоками 18. Стержневые элементы 10 скреплены с балками 15 путем установки в пазах 19 балок 15 выполненных на концах элементов 10 выступов 20.

Пакет работает следующим образом.

Рабочие среды, проходя по каналам 4, обмениваются теплом через поверхности пластин 1. Наличие на брусках 3 выступов 5 позволяет повысить удельное давление и скорость локального нагрева в местах прилегания брусков 3 к пластинам 1, что улучшает условия формирования паяного шва и тем самым повышает его прочность и герметичность. Этот эффект усиливается благодаря образованию между брусками 5 и пластинами 1 клиновидных полостей 6, заполняемых в процессе пайки слоем припоя.

Процесс изготовления пакета пластинчатого теплообменника состоит из двух основных операций сборки и пайки. Обе операции выполняют в предложенном устройстве, детали которого изготавливают из нержавеющей стали, а пружины из материала ЭП-33.

Сборку пакета 7 пластинчатого теплообменника производят на нижней решетке 9 с установленными в ней крепежными элементами 10, которые в процессе сборки фиксируют детали пакета 7 от перемещений в горизонтальном направлении. На собранный пакет 7 накладывают верхнюю решетку 8. На верхнюю часть балок 15 устанавливают упоры 16 с винтами 17. На шток 18, соединенный с днищем 14, надевают пружину 11, заключенную во втулку 12. Высоту пружин 11 берут заведомо больше высоты втулок 12. Накрывают пружину 11 покрывным диском 13 и, пропуская шток 18 через отверстия в балке 15, вводят его в зацепление с винтом 17 упора 16. Вращая винт 17, сжимают пружины 11 до размера втулки 12. На балке 15 устанавливают несколько пружин 11 в зависимости от габаритов изготавливаемого пакета 7. Рабочие характеристики пружин 11 и их количество выбирают таким образом, чтобы обеспечить усилие, необходимое для изгиба продольных выступов 5 на гранях брусков 3, а также уплотнения зазоров между деталями пакета 7 в процессе расплавления припоя и связанного с этим уменьшения высоты пакета 7.

Снаряженные таким образом балки 15 устанавливают на верхнюю решетку 8, опирая на нее днища 14 пружин 11. При этом выступы 20, дополнительно выполненные на элементах 10, проходят через пазы 19 в балках 15. Затем элементы 10 поворачивают на 90oС и, вращая винты 17 упоров 16, частично освобождают пружины 11; при этом выступы 20 элементов 10 заглубляются в пазы 190, образуя узлы закрепления балок 15, а пружины 11 остаются сжатыми между прижимной решеткой 8 и балкой 15; винты 17 упоров 16 выводят из зацепления со штоками 18 и освобожденные упоры 16 удаляют.

Пайка собранного таким образом в устройстве пакета пластинчатого теплообменника осуществляется в солевой ванне при 590-620oС. Описанное устройство для изготовления пакета пластинчатого теплообменника позволяет установить несколько балок с пружинами непосредственно над пакетом, обеспечивая тем самым возможность равномерного распределения давления по всей поверхности пластин, а также концентрацию его над брусками, расположенными как по краям, так и внутри каналов; тем самым обеспечивается равномерный поджим всех деталей пакета в течение всего процесса пайки и, как следствие, получение прочных и герметичных паяных соединений по всему объему пакета пластинчатого теплообменника.

Кроме того, отсутствие в устройстве резьбовых соединений увеличивает срок его эксплуатации и снижает трудоемкость при изготовлении пакетов пластинчатых теплообменников в солевых ваннах. ЫЫЫ2

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакет пластинчатого теплообменника,способ и устройство для его изготовления | 1976 |

|

SU561440A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1982 |

|

SU1072576A1 |

| Устройство для сжатия деталей при пайке | 1988 |

|

SU1697992A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2350450C2 |

| Способ изготовления пластинчатого теплообменника | 1976 |

|

SU646880A3 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2013750C1 |

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1976 |

|

SU555687A1 |

| Устройство для сжатия деталей при пайке | 1984 |

|

SU1186414A1 |

| СПОСОБ ПАЙКИ ПЛАСТИН С ОТВЕРСТИЕМ К ДЕТАЛЯМ ТРУБЧАТОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796904C1 |

| Способ изготовления теплообменника из алюминиевого сплава | 1980 |

|

SU864918A1 |

Изобретение относится к устройству пластинчатых теплообменников, изготовляемых из алюминия и его сплавов и работающих в системах охлаждения воздуха, масла и топлива. Цель изобретения - повышение прочности и герметичности пакета пластин. Между плоскими пластинами размещены прямоугольные бруски, образующие каналы для рабочих сред. Бруски на гранях, обращенных к пластинам, имеют по продольному выступу. Выступы противоположных граней расположены по разные стороны от центра бруска на расстоянии 0,2-0,3 его ширины. Грани наклонены к плоскости пластин под углом 2-3o с контактом с одной из их кромок. Устройство для изготовления пакета 7 пластин содержит нажимные балки 15 с винтовыми упорами 16, установленные на покрывных дисках 13 втулок 12. Винты 17 упоров скреплены с штоками 18, установленными во втулках 12 и скрепленными с их днищами 14. Такое выполнение устройства позволяет установить несколько балок с пружинами непосредственно над пакетом 7, обеспечивая тем самым возможность равномерного распределения давления по всей поверхности пластин, а также концентрацию его над брусками. Этим обеспечивается равномерный поджим всех деталей пакета в течение всего процесса пайки. На гранях брусков, обращенных к пластинам, выполняют продольные выступы и отгибают их в направлении от центра бруска к периферии. Образующиеся при этом между гранями и пластинами клиновидные полости в процессе пайки пластин с брусками заполняют слоем припоя. 3 с.п.ф-лы, 4 ил.

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1976 |

|

SU555687A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Пакет пластинчатого теплообменника,способ и устройство для его изготовления | 1976 |

|

SU561440A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1996-09-27—Публикация

1986-07-07—Подача