Изобретение относится к области металлургии, преимущественно к получению стандартных образцов предприятия из алюминиевых и магниевых сплавов.

Известен кокиль для отливки производственных образцов, позволяющий получить отливку, состоящую из двух "рожек" цилиндрической формы и маленькой "чушки" (см. К.А. Сухенко. Спектральный анализ сталей и сплавов. - М., 1954, с. 41-42). Такой кокиль удобен в эксплуатации, экономичен (используется небольшое количество сплава для заливки образцов, т.к. имеет литниковопитающую систему с заливкой с верху), но не обеспечивает производство стандартными образцами в достаточном количестве, т.к. из одной плавки можно отлить всего до 40 образцов с выходом годных 30-35 образцов.

Известен многоместный кокиль (см. Дубинин Н.П. и др. Кокильное литье. Справочное пособие. - М. : Машиностроение, 1967, с. 208, табл.19, вторая строка), принятый за прототип, содержащий две полуформы с вертикальным разъемом с несколькими формообразующими полостями, расположенными в один горизонтальный ряд симметрично относительно стояка и литниковопитающую систему, включающую стояк питателей (литниковых каналов), расположенных выше относительно основания полости фермы и прибылей, расположенными над каждой верхней частью отливки. Такое расположение формообразующих полостей и литниковой системы не позволяет получить качественных образцов цилиндрической формы и "чушек" для химического анализа, а согласно ГОСТ 7727-81, с. 5, на поверхности образца не допускаются раковины, царапины, трещины и шлаковые включения.

Задачей заявляемого изобретения является повышение качества отливаемых образцов, что уменьшает трудоемкость, повышает качество анализов и ускоряет выдачу результатов плавок.

Данная задача решается тем, что в кокиле для отливки стандартных образцов, содержащем две полуформы с вертикальным разъемом, по плоскостям которых выполнены стояк, литниковые каналы и формообразующие полости, расположенные симметрично относительно стояка, первые формообразующие полости выполнены смежно со стояком, вторые и третьи смежны друг с другом, а литниковые каналы выполнены между первыми и вторыми, третьими и четвертыми формообразующими полостями и соединены с прибылью, расположенной над формообразующими полостями.

При заполнение такого кокиля исключается попадание газов, шлаков, окисных плен в полость образцов и обеспечивается дополнительное питание отливок, что предотвращает появление рыхлоты и позволяет получить образцы с однородной структурой и стабильно равномерным распределением всех элементов по длине образца.

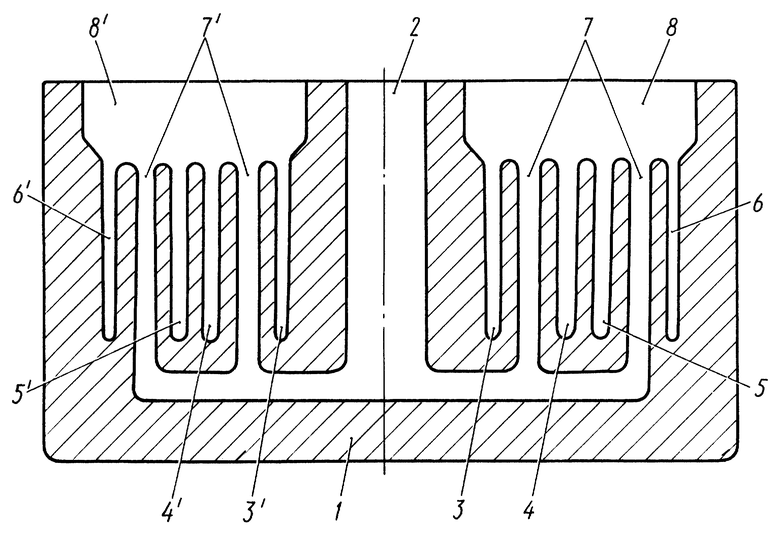

На фигуре изображен разрез полуформы кокиля для отливки стандартных образцов предприятия.

Кокиль состоит из двух полуформ, на вертикальных поверхностях 1 разъема которых соосно вертикальной оси симметрии поверхности 1 выполнен стояк 2. Симметрично стояку поочередно на поверхности 1 выполнены формообразующие полости 3, 4, 5, 6 и соответственно симметричные им формообразующие полости 3', 4', 5', 6'. Формообразующая полость 3 смежна со стояком 2, полости 4 и 5 смежны друг с другом. Между полостями 3 и 4, 5 и 6 выполнены литниковые каналы 7, соединенные со стояком 2. Литниковые каналы 7 соединены с прибылью 8, расположенной над формообразующими полостями 3, 4, 5 и 6.

Кокиль работает следующим образом.

Через стояк 2 расплав заливается в кокиль. Расплав через литниковые каналы 7 попадает в формообразующие полости 3, 4, 5, 6 образцов и постепенно заполняет прибыль 8, которая подпитывает образцы во время кристаллизации и является образцом для химического анализа.

Исследования проводились на алюминиевых сплавах марок АК7ч (АЛ9), АК12 (АЛ2), АМ5 (АЛ19), АМ4, 5Кд (ВАЛ10), АК8 (АЛ34). Сплав приготавливался по адекватной технологии приготовления отливок на производстве. Отливались образцы в количестве 160 штук из одной плавки. Все отливки "рабочих" эталонов были подвергнуты рентгеновскому просвечиванию с целью выявления дефектов литья: рыхлоты, включений и т.д. Рентгеноскопия показала, что все отливки были получены без дефектов.

Исследования распределения легирующих элементов в образцах показали стабильное распределение всех элементов по длине образцов. Средняя относительная квадратичная погрешность единичного измерения по Si составляет 3 (для сплава АК8), что соответствует ГОСТу 7727-81 (для образцов, отлитых в двухрожковую форму и кокиль "Тихомировой", составили соответственно 5 и 8).

Применение стандартных образцов предприятия, отлитых в предлагаемый кокиль, позволило уменьшить трудоемкость, повысить качество анализов и ускорить выдачу результатов плавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ КОКИЛЯ | 1999 |

|

RU2167025C2 |

| ФОРМА ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ | 2000 |

|

RU2166407C1 |

| СПОСОБ ЛИТЬЯ МАГНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2139167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ПОД ШТАМПОВКУ | 1999 |

|

RU2170638C2 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ГАЗОФЛЮСОВОЙ СМЕСИ В РАСПЛАВ | 1998 |

|

RU2151811C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИЯ И ЕГО СПЛАВОВ В ОТКРЫТЫХ ПЕЧАХ | 1999 |

|

RU2154689C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ ГАЗАМИ ПРИ БЕСФЛЮСОВОМ ПРИГОТОВЛЕНИИ | 2000 |

|

RU2173722C1 |

| ЗОНД ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2177046C1 |

| ПУАНСОН ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2127165C1 |

| СПОСОБ ОДНОПРОХОДНОЙ ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ ТОЛЩИНОЙ 10 ММ И ВЫШЕ ПО ГАЗОНАСЫЩЕННЫМ КРОМКАМ | 1999 |

|

RU2156680C1 |

Изобретение относится к металлургии и может быть использовано для получения стандартных образцов из алюминиевых и магниевых сплавов. Кокиль содержит две полуформы, по плоскостям которых выполнены формообразующие полости, расположенные симметрично относительно стояка. Первые полости выполнены смежными со стояком, вторые и третьи - смежными друг с другом. Между первыми и вторыми, третьими и четвертыми формообразующими полостями расположены литниковые каналы, соединенные с прибылью. При отливке образцов исключается попадание газов, шлаков и окисных плен. Обеспечивается получение образцов с однородной структурой и стабильным распределением всех элементов по длине образца. 1 ил.

Кокиль для отливки стандартных образцов, содержащий две полуформы с вертикальным разъемом, по плоскостям которого выполнены стояк, литниковые каналы и формообразующие полости, расположенные симметрично относительно стояка, отличающийся тем, что первые формообразующие полости выполнены смежно со стояком, вторые и третьи смежны друг с другом, а литниковые каналы выполнены между первыми и вторыми, третьими и четвертыми формообразующими полостями и соединены с прибылью, расположенной над формообразующими полостями.

| ДУБИНИН Н.П | |||

| и др | |||

| Кокильное литье | |||

| Справочное пособие | |||

| - М.: Машиностроение, 1967, с.208, табл.19 | |||

| СУХЕНКО К.А | |||

| Спектральный анализ сталей и сплавов | |||

| Государственное издательство оборонной промышленности, 1954, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Многогнездный кокиль | 1980 |

|

SU900960A1 |

| Кокиль для отливки разрывных образцов | 1947 |

|

SU73979A1 |

Авторы

Даты

2002-09-10—Публикация

2000-09-13—Подача