Изобретение относится к области цветной металлургии или литейному производству и может быть использовано при бесфлюсовом приготовлении магния и его сплавов, рафинирование и модифицирование которых осуществляется газообразными реагентами.

Известно устройство для рафинирования жидкого металла (см. а. с. СССР N 1638190), содержащее баллоны с газом, редуктор, манометры и газораспределитель в виде перфорированной трубки, выполненной в форме спирали Керри с расстоянием между витками не более трех внутренних диаметров трубки, а отверстия перфорации в трубке выполнены во взаимно перпендикулярных плоскостях.

Опыт применения данного устройства при приготовлении магниевого сплава Мл-5 показал, что сплав получается неудовлетворительного качества из-за неэффективной очистки и низкого качества модифицирования. Это вызвано тем, что после продувки расплава модифицирующим (или рафинирующим) газом приходится газораспределительное устройство извлекать из расплава и переключать подводящую систему газа для проведения процесса рафинирования (модифицирования). Вследствие этого происходит нарушение сплошности покрытия зеркала расплава окисной пленкой, что приводит к дополнительному загрязнению расплава окислами и газонасыщению. Нарушение сплошности покрытия зеркала расплава окисной пленкой вызывает возникновение очагов горения сплава, для тушения которых требуется резкое увеличение подачи защитных газов. А если не извлекать устройство, то при отключении газа происходит проникновение расплава через отверстия перфорации во внутреннюю полость газораспределительного устройства, что приводит к его преждевременному выходу из эксплуатации. Кроме того, используя данное устройство, нельзя удалить ионизированный водород из расплава.

Наиболее близким аналогом, принятым за прототип, является газораспределительное устройство для рафинирования сплавов газами (см. а. с. СССР N 1258861), включающее металлическую трубку для подвода газа с перфорированной газораспределительной частью, которые покрыты оплеткой из стеклоткани. Данное устройство удобно при рафинировании и модифицировании газами, т.к. его можно не извлекать из расплава потому, что отверстия перфорации надежно защищены стеклотканью от проникновения через них в полость газораспределительного устройства расплава. Кроме того, оно обладает повышенной рафинирующей способностью, по сравнению с предыдущим аналогом, т.к. поток рафинирующего газа измельчается дополнительно ячейками оплетки из стеклоткани.

Но, используя данное устройство, также нельзя удалить ионизированный водород из расплава, т.к. нельзя трубку с газораспределительной частью использовать в качестве электрода в виду того, что вся ее поверхность покрыта диэлектрическим материалом-стеклотканью.

Задачей данного изобретения является повышение эффективности рафинирования и модифицирования магниевых сплавов при бесфлюсовом приготовлении.

Поставленная задача решается тем, что известное устройство, содержащее баллоны с газом, редукторы, манометры и металлическую трубку с перфорированной газораспределительной частью с нанесенной на поверхность оплеткой из стеклоткани, снабжено источником постоянного тока, подключенным к катоду в виде металлического стрежня и металлической трубке с перфорированной газораспределительной частью, являющейся анодом, на которой отверстия расположены в шахматном порядке и покрыты оплеткой из стеклоткани, оставляя непокрытой часть поверхности газораспределительной части с возможностью пропускания через нее тока плотностью не менее 0,4 А/см2.

Устройство снабжено кронштейном для фиксации катода и металлической трубки с перфорированной газораспределительной частью. Катод в виде металлического стержня снабжен электроизолированным фланцем. Металлическая трубка с перфорированной газораспределительной частью снабжена клеммой для подключения электрошины.

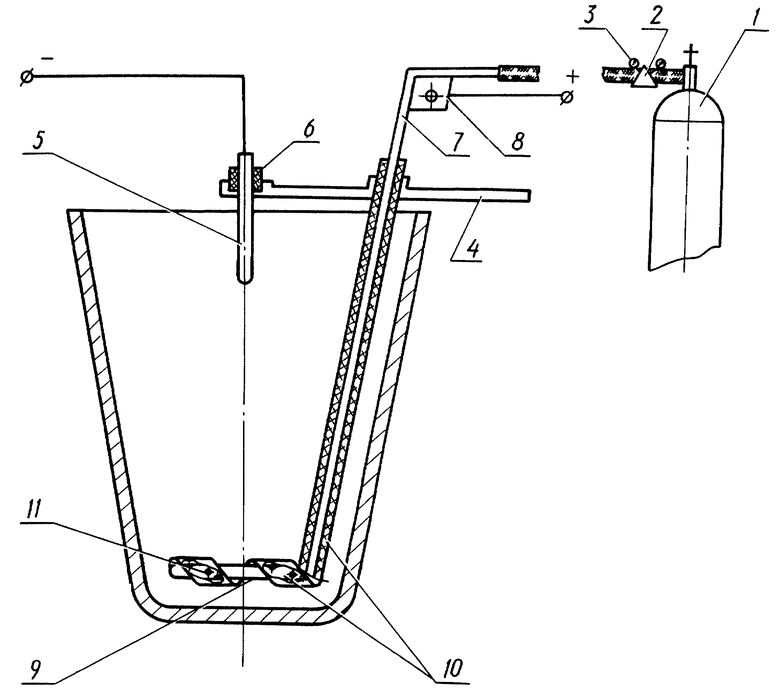

На фигуре изображено устройство для обработки магниевых сплавов газами при бесфлюсовом приготовлении.

Устройство для обработки магниевых сплавов газами при бесфлюсовом приготовлении содержит станцию газовых баллонов 1 с рафинирующим и модифицирующим газами, редукторы 2, манометры 3, кронштейн 4 для фиксации катода 5 в виде металлического стержня с электроизолированным фланцем 6 и металлической трубки 7 с клеммой 8 для подключения электрошины и перфорированной газораспределительной частью 9, являющейся анодом, оплетку 10 из стеклоткани, нанесенную на отверстия 11, и источник постоянного тока (на фигуре не показан).

Примеры.

Устройство работает следующим образом. После расплавления магниевого сплава и достижения необходимой температуры металлическая трубка 7 с перфорированной газораспределительной частью 9 погружается в донную часть тигля, закрепляется в кронштейне 4, а в верхние слои расплава помещается катод 5 в виде металлического стержня с фланцем 6, который также крепится в кронштейне 4. Из баллонов 1 в расплав подают газообразные реагенты (рафинирующий или модифицирующий газы). Выходя из отверстий 11, пузырьки газа измельчаются вторично ячейками оплетки 10 из стеклоткани и прорабатывают весь объем расплава в тигле. Одновременно с продувкой газа расплав обрабатывается постоянным электрическим током с плотностью тока на аноде 0,4 А/см2. Электрическое поле совпадает с направлением движения пузырьков. Для этого положительный полюс источника постоянного тока подключается электрошиной через клемму 8 к металлической трубке 7 с газораспределительной частью 9, а отрицательный - к катоду 5 в виде металлического стержня с электроизолированным фланцем 6. В качестве источника постоянного тока использовался агрегат выпрямительный типа ВАКГ - 12/6-630У. Ионизированный водород, имеющий положительный заряд, и твердые неметаллические включения, находящиеся в комплексе с ионами водорода, под действием электрического поля диффундируют к катоду 5 и выделяются в виде нейтральных атомов и молекул с образованием пузырей, которые под воздействием продуваемого рафинирующего газа всплывают вдоль электрода, т.к. существование водорода вне электрода не возможно.

После рафинирования и модифицирования расплав выстаивался в течение 15 минут. Затем брались образцы для определения газосодержания, испытания на механические свойства, пробы на излом и заливались опытные партии деталей.

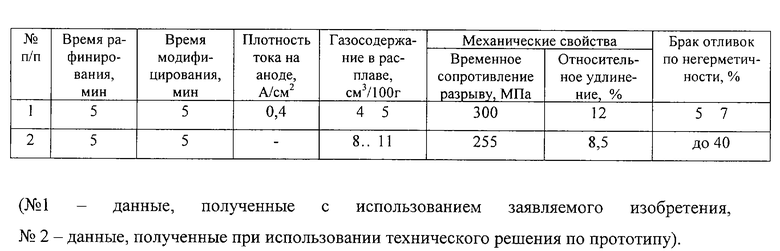

Результаты испытаний приведены в таблице.

Предлагаемое изобретение по сравнению с прототипом позволяет получить сплав повышенного качества и тем самым позволяет повысить качество и надежность литья, т.е. повысить эффективность рафинирования и модифицирования магниевых сплавов при бесфлюсовом приготовлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИЯ И ЕГО СПЛАВОВ В ОТКРЫТЫХ ПЕЧАХ | 1999 |

|

RU2154689C1 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ГАЗОФЛЮСОВОЙ СМЕСИ В РАСПЛАВ | 1998 |

|

RU2151811C1 |

| ЗОНД ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2177046C1 |

| СПОСОБ ЛИТЬЯ МАГНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2139167C1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ КОКИЛЯ | 1999 |

|

RU2167025C2 |

| КОКИЛЬ ДЛЯ ОТЛИВКИ СТАНДАРТНЫХ ОБРАЗЦОВ | 2000 |

|

RU2188741C2 |

| ФОРМА ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ | 2000 |

|

RU2166407C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ПОД ШТАМПОВКУ | 1999 |

|

RU2170638C2 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ СВАРКИ В ИНЕРТНЫХ ГАЗАХ | 2001 |

|

RU2193479C1 |

| СРЕДА ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛОВ | 1998 |

|

RU2133298C1 |

Изобретение относится к цветной металлургии. Устройство для обработки магниевых сплавов газами при бесфлюсовом приготовлении содержит баллоны с газом, редукторы, покрытую оплеткой из стеклоткани металлическую трубку с перфорированной газораспределительной частью, источник постоянного тока, подключенный к катоду в виде металлического стержня и металлической трубке с перфорированной газораспределительной частью, являющейся анодом. Отверстия на газораспределительной части покрыты оплеткой из стеклоткани, оставляя часть поверхности газораспределительной части непокрытой с возможностью прохождения через нее тока плотностью не менее 0,4 А/см2. Устройство снабжено кронштейном для фиксации катода и металлической трубки с перфорированной газораспределительной частью, повышается эффективность рафинирования и модифицирования магниевых сплавов при бесфлюсовом приготовлении, достигается получение сплава повышенного качества, обеспечивается повышение качества и надежности литья. 3 з.п. ф-лы, 1 табл., 1 ил.

| Газораспределительное устройство для рафинирования алюминиевых сплавов газами | 1985 |

|

SU1258861A1 |

| Устройство для рафинирования алюминиевых сплавов | 1980 |

|

SU899695A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| GB 1558109, 19.12.1979 | |||

| US 5993728, 30.11.1999. | |||

Авторы

Даты

2001-09-20—Публикация

2000-07-27—Подача