Изобретение относится к области получения металлоорганических соединений, а именно бис-циклопентадиенилжелеза (ферроцена).

Ферроцен и его производные широко используются в качестве антидетонационных добавок топлив, повышающих их октановое число, и добавок для моторных масел, улучшающих их эксплуатационные свойства.

Полимеры на основе производных ферроцена термостойки. обладают хорошими электрическими и магнитными свойствами. Ферроцен используют в качестве термостабилизатора полиэтилена и диеновых каучуков. Некоторые производные ферроцена используют в качестве лекарств (ферроцерон) для лечения железодефиционной анемии и злокачественных опухолей. На основе ферроцена изготавливают светочувствительные материалы, ингибиторы фотораспада и окисления полимерных материалов. Ферроцен и его производные используются как катализаторы гидрирования и изомеризации олефинов.

Впервые ферроцен был синтезирован в 1951 году Посоном и Шефильде. Ферроцен получают обработкой свежепригоговленного бромистого циклопентадиенилмагния (реактива Гриньяра) хлористым железом в среде эфира этиленгликоля:

2C5H5MgBr+FeCl2-->C5H5FeC5H5+MgBr2+MgCl2

[А.Н. Несмеянов, Н.А. Несмеянова. Начала органической химии, ч.II. - М.: Химия, с.450].

Бромистый циклопентадиенилмагний гоговят из бромистою этилмагния и циклопентадиена (ЦПД).

Ферроцен может быть получен взаимодействием циклопентадиенилмагния с ацетилацетонатом железа [П. Каррер. Курс органической химии.- М.: Госхимиздат, 1960, с. 788]. Однако метод относится скорее к препаративным способам получения ферроцена, как и получение его термолизом при 300oС карбонильных производных циклопентадиенилжелеза - димеров и тетрамеров формулы

[(С5Н5)Fе(СО)5]5 и [(C5H5)Fe(CO)2)4

В качестве побочных продуктов образуются Fe, CO и биферроцены (последние в случае термолиза димеров) [Wilkie Charls A. Huelte Brian Appl. Organometall. Chem., 1989, 3, 2, с.157-164].

Известен способ получения ферроцена из карбонила железа и циклопентадиена [М. Грин. Металлоорганические соединения переходных металлов. - М.: Мир, 1972, с. 129] . Процесс протекает через стадию получения пентакарбонила железа, при кипячении которого с ЦПД получают двухядерный комплекс [π-(С5Н5)Fе(СО)2] 2, который при реакции с ЦПД, как и при термолизе, превращается в ферроцен. Способ многостадиен, энергоемок, наряду с ферроценом образуются побочные продукты.

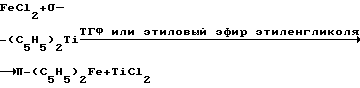

Известен способ получения ферроцена взаимодействием хлористого железа с циклопентадиенилтитаном:

в свою очередь циклопентадиенилтитан получают взаимодействием водного раствора гидроокиси титана Тi(ОH)2 с ЦПД [Н.А. Костромина, В.Н. Кумок, Н.А. Скорик. Химия координационных соединений. - М.: Высшая школа, 1990, с.114].

Способ связан с использованием солей титана, что неэкономично и неэкологично.

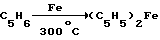

Известен способ получения ферроцена пропусканием паров ЦПД над порошком железа при 300oС:

[З.Гауптон, Ю.Грефе, Х.Ремане. Органическая химия. - М.: Химия, 1979, с. 245].

Метод довольно сложен для промышленной реализации, экономически невыгоден из-за энергоемкости, в том числе и на стадии получения порошка чистого железа.

Известен способ получения ферроцена взаимодействием ЦПД и металлического натрия в растворе этилового спирта или тетрагидрофурана с последующим добавлением солей железа:

C5H6+Na-->[C5H5]-Na++1/2Н2;

2(C5H5)Na+FeCl2-->(C5H5)2Fe+2NaCl

[А.Н. Несмеянов, Н.А. Несмеянова. Начала органической химии, т. II. - М. : Химия, 1974, с.449].

Использование способа в промышленном производстве ферроцена также проблематично в виду его пожаро-, взрывоопасности.

Известен электрохимический способ получения ферроцена или его производных из ЦПД, его галоид- или алкилзамещенных и железа, являющегося анодом, с использованием в качестве электролита раствора галогенидов четвертичных аммониевых оснований или щелочных металлов (Na или Li) в нитрилах (MeCN) или N, N-диалкиламидах (ДМФА). В качестве катода используют любой инертный металл, например Ni.

Экстракт упаривают, кристаллы циклопентадиенилжелеза (ферроцена) отделяют. Выход 88% [Пат. ФРГ 2720165, кл. С 25 l 33/12, заявл. 05.05.77, опубл. 18.01.79].

Способ сложен в технологическом плане, энергоемок, недостаточен выход целевого продукта.

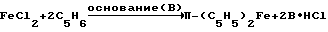

Известен способ получения ферроцена взаимодействием галогенида железа с ЦПД в присутствии оснований (диэтиламин. пиперидин и др.):

[М. Грин. Металлоорганические соединения переходных элементов.- М.: Мир, 1972, с. 128].

Этот способ с использованием в качестве сильного основания диэтиламина, а в качестве галогенида железа тетрагидрата хлорида железа реализован в отечественном производстве ферроцена (г. Редькино, Московская область):

2С5Н6+FeCl2•4H2O+2(С2Н5)2NН-->(C5H5)2Fe+2(C2H5)2NHCl+4H2O

Недостатком этого способа является образование смол за счет частично димеризованного ЦПД (до 5 маc.%), присутствующего в ЦПД, необратимые потери дорогостоящего диэтиламина, низкий выход (до 88 маc.%) ферроцена.

Эти же недостатки присущи и способу получения ферроцена при использовании в качестве сильного основания гидрата окиси натрия (NaOH) [Химическая энциклопедия, т.5. - М.: Научное издательство "Большая Российская энциклопедия", 1998, с.165].

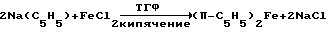

Широко распространенным способом получения ферроцена является способ, включающий взаимодействие свежеприготовленных циклопентадиенидов К или Na в тетрагидрофуране (ТГФ) или в 1,2-диметоксиэтане с безводными галогенидами железа или другими его солями:

[М. Грин. Металлоорганические соединения переходных металлов. - М.: Мир, 1972, с.125].

Способ предусматривает стадию предварительного получения циклопентадиенида Na (К).

Наряду с ферроценом образуются побочные продукты, например продукты частичного восстановления ферроцена, что объясняется большой активностью циклопентадиенида щелочного металла (в частности, его большой восстановительной способностью) при повышенных температурах.

Наиболее близким по технической сущности к заявляемому является способ получения ферроцена путем взаимодействия гидроксида щелочного металла (например, КОН) с циклопентадиеном в среде диметилсульфоксида с последующим добавлением раствора хлорида железа в диметилсульфоксиде [Заявка Японии 1-213289, МКИ4 С 07 С F 17/02, заявл. 22.02.88, опубл. 28.08.89, опубл. в РЖХ 1990 г., 22 Н 204 П].

Гидроксид щелочного металла растворяют в диметилсульфоксиде (ДМСО), в полученную смесь при обычной температуре и при перемешивании в атмосфере азота подают циклопентадиен, затем медленно, но каплям, добавляют раствор хлорида железа (например, тетрагидрата хлорида железа) в диметилсульфоксиде. Мольное соотношение ЦПД: хлорид железа составляет 2,0:1,0.

По окончании прикапывания хлорида железа смесь интенсивно перемешивают в течение часа, затем из нее азеотропной перегонкой при пониженном давлении отгоняют смесь ферроцена и ДМСО, разделяемую затем экстракцией ферроцена органическим растворителем с последующей его отгонкой. Получают ферроцен с выходом до 97,5 мас.%, с температурой плавления 173,5oС.

Способ рекомендован для промышленного использования. Недостатком способа является образование циклопентадиеновых смол в реакционной смеси на стадии выделения ферроцена и, как следствие, снижение качества целевого продукта. Известно, что часть циклопентадиена находится в состоянии обратимого равновесия с дициклопентадиеном:

ЦПД⇆ДЦПД.

Количество ДЦПД может достигать 5 мас.% и более по отношению к смеси ЦПД+ДЦПД.

В условиях азеотропной отгонки ферроцена и ДМСО при температурах до 150oС свободные молекулы ЦПД, в том числе и образующиеся вследствие термического разложения ДЦПД, вступают с ДЦПД в реакцию термической олигомеризации с образованием три-, тетра- и других высших олигомеров ЦПД [В.Ш. Фельдблюм, С.Ю. Розов и др. Термическая олигомеризация циклопентадиена в жидкой фазе. Промышленность СК, 1980, 3, с.4. В.Н. Вострикова, Е.В. Амброзайтис. Изменение качества нефтехимического дициклопентадиена высокой степени чистоты при гермической обработке. Промышленность СК, 1982, 3, с.2].

Aгpeгатнoe состояние олигомеров с ростом длины цепи молекулы переходит от вязкого до образования жестких нерастворимых структур "лестничного" типа, проявляющихся в реакционной смеси в виде белых вкраплений различной массы и оседающих частично на стенках оборудования, что и приводит по мере их накопления к его забивке.

Так как температура кипения ферроцена находится в пределах температуры кипения низших олигомеров ЦПД (180-260oС), то часть их при перегонке остается в виде примесей в целевом продукте, снижая его качество.

Целью изобретения является предотвращение образования циклопентадиеновых смол в процессе получения ферроцена, повышение качества получаемого продукта.

Указанная цель достигается тем, что ферроцен получают путем взаимодействия гидроксида щелочного металла (К, Na), растворенного в диметилсульфоксиде, содержащем 5-10 мас.% воды, с циклопентадиеном, растворенном в н-пентане, с последующим разделением фаз и подачей к образовавшемуся циклопентадиениду К (Na), растворенному в водном ДМСО, железосодержащей соли соляной кислоты (хлористого железа, тетрагидрата хлористого железа) в растворе диметилсульфоксида.

Содержание в ДМСО 5,0-10,0 мас.% воды способствует усилению гетерогенности фаз на стадии получения промежуточного продукта - циклопентадиенида калия (натрия), более четкой их стабилизации и полному разделению.

Отделенную пентансодержащую фазу (с избыточным ЦПД) направляют рециклом в процесс.

Получение ферроцена на обеих стадиях - образования циклопентадиенида К (Na) и подачи хлорида железа - проводят при обычной температуре с перемешиванием в инертной атмосфере (N2). Используют 15-30%-ный раствор ЦПД в н-пентане (мас.).

Мольное соотношение ЦПД:КОН (NaOH) составляет 1,2-1,4:1,0.

Мольное отношение циклопентадиенида К (Na) к FeСl2 (FeCl2•4Н2O) составляет 2,0:1,0.

Концентрация КОН (NaOH) в ДМСО 8,0-9,0 маc.%.

Выделение ферроцена проводят известными методами, например с использованием вакуумной отгонки ДМСО с водяным паром с введением в реакционную смесь интренинга, например оксипропиленгликоля (лапрола) с последующей подачей после отгонки ДМСО любого органического растворителя ферроцена, например толуола, метил-трет-бутилового эфира (МТБЭ).

Для гарантированного полного выделения из смеси ДМСO и КСl (NaCl) в нее при перемешивании в дифференциальном смесителе подают воду из расчета 30-35 маc.% от оставшегося в смеси ДМСО. Этот вариант, как показала практика, энергетически более выгоден, чем полная отгонка ДМСО в отпарном аппарате. Образовавшийся при взаимодействии КОН (NaOH) с ЦПД хлористый К (Na) при этом остается в водном ДМСО и легко отделяется от углеводородной фазы.

После расслоения смеси в отстойнике отделяют водный слой - раствор ферроцена в растворителе, например толуоле, МТБЭ, который по требованию потребителя может служить товарным продуктом. Выбор растворителя обусловлен требованиями потребителя.

В случае необходимости получения кристаллического ферроцена растворитель отгоняют.

Получают кристаллический продукт светло-, темно-оранжeвого цвета с температурой плавления 173,8-174,4oС, не содержащий примесей железа, влаги, циклопентадиеновых смол и органических растворителей. Выход целевого продукта 97,8-98,4 маc. %. Теплоноситель и разбавитель (например, лапрол) и ДМСО после соответствующей очистки (осушки) рециклируют в процесс получения ферроцена. Достигаемый эффект - отсутствие циклопентадиенсодержащих смол в реакционной смеси и в целевом продукте объясняется тем, что при подаче ЦПД в растворе н-пентана его взаимодействие с гидроксидом К (Na) протекает на границе раздела фаз: растворитель - антирастворитель (диметилсульфоксид с растворенным в нем гидроксидом К (Na) и образующимся циклопентадиенидом К (Na) - пентан с растворенным в нем ЦПД). При этом присутствующий в ЦПД за счет обратимости равновесия

ЦПД⇆ДЦПД

дициклопентадиен остается в углеводородной фазе, которую по прекращении реакции и отстоя удаляют с оставшимся избытком ЦПД.

В известном способе в отличие от заявляемого весь содержащийся в ЦПД дициклопентадиен переходит в реакционную смесь, инициируя в условиях высокотемпературной отгонки ферроцена и ДМСО термическую полимеризацию с образованием олигомеров ЦПД.

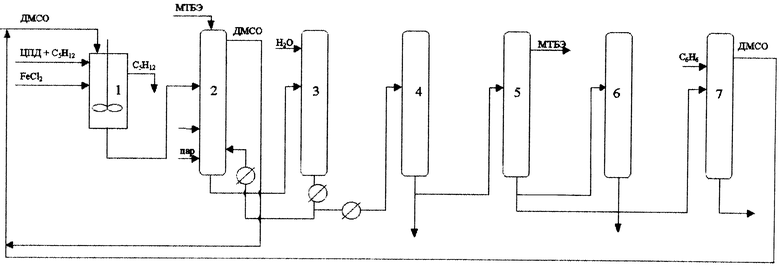

Практически заявляемый способ осуществляется по схеме, приведенной на чертеже.

В смеситель 1 подают диметилсульфоксид (ДМСО), содержащий 5-10 мас.% воды и твердый КОН (NaOH) из расчета 8,0-9,0 мас.% его содержания в ДМСО.

При перемешивании (в токе N2) подают 15-30%-ный (мас.) раствор ЦПД в пентане при мольном соотношении ЦПД и КОН (NaOH), равном 1,2-1,4:1,0.

Смесь перемешивают при обычной температуре в токе азота в течение 1-2 часов при скорости вращения мешалки 900-1200 об/мин.

Время проведения всех стадий процесса указано исходя из 100 л первоначального объема ДМСО и соответствующих этому объемов других компонентов.

По окончании реакции получения циклопентадиенида К (Na) смесь отстаивают в течение 0,5-1,0 часа. Затем верхний углеводородный слой тщательно полностью сливают и подают в рецикл, а к оставшейся реакционной массе - раствору циклопентадиенида К (Na) в ДМСО, содержащему воду, при скорости его перемешивания 1200-1500 об/мин медленно подают 9,0-12,0%-ный раствор FeCl2 (или соответственно 13,5-18,0%-ный раствор FeCl2•4H2O) в диметилсульфоксиде.

Мольное соотношение циклопентадиенида К (Na) и FeCl2 составляет 2,0:1,0.

Подачу FeCl2(FeCl2•4H2O) проводят так, что рН реакционной смеси составляет 7,1-7,2, не допуская в ней избытка FeCl2 (FeCl2•4H2O). По окончании подачи хлорида железа реакционную смесь, рН которой составляет 7,0, перемешивают в течение 1-2 часов, затем подают в отпарной аппарат 2, снабженный дефлегматором вертикального типа.

В куб аппарата подают в качестве интренинга лапрол в количестве 25,0-50,0 об.% к реакционной смеси.

При этом суммарное объемное содержание реакционной смеси в кубе не превышает 30-35% его объема.

Температуру в кубе аппарата понижают до 60-70oС и при интенсивной циркуляции реакционной смеси по кубу, при подаче в аппарат водяного пара и пониженном давлении поднимают температуру в кубе аппарата до 148-150oC.

Подачу пара регулируют так, чтобы отгонка ДМСО прошла за 1,5-2,0 часа.

Остаточный вакуум в аппарате при перегонке ДМСО составляет 5-6 мм рт.ст.

По окончании испарения ДМСО (отгоняют 85-90% от его количества в смеси) температуру куба снижают до 40-45oС, снимают вакуум и через дефлегматор подают органический растворитель ферроцена, например толуол, метил-трет-бутиловый эфир (МТБЭ), смывающий при подаче кристаллы ферроцена со стенок дефлегматора. Растворитель подают из расчета получения 15,0-18,0%-ного раствора ферроцена в кубе аппарата (в расчете на растворитель).

Реакционную смесь перемешивают при циркуляции через сборник 3 в течение 0,5-1,0 часа и при перемешивании подают через фильтр (для отделения гидроксида железа в случае его образования при нарушении технологии процесса) в диафрагменный смеситель 4, в который подают воду из расчета 30-35 об.% от оставшегося в смеси количества ДМСО.

Из смесителя 4 смесь подают в отстойник 5, где происходит расслоение фаз. Верхний слой - раствор ферроцена в растворителе - или направляют на склад в качестве товарного продукта, или подают в реакционную колонну 6 для отгонки растворителя.

Получают кристаллический ферроцен светло-, темно-оранжевого цвета с температурой плавления (toпл. ) 173,8-174,4oC, не содержащий примесей железа, влаги, циклопентадиеновых смол и органических растворителей.

Выход целевого продукта составляет 97,8-98,4 мас.%. Селективность процесса 99,8-99,9 мас.%.

Два нижних слоя - лапрола и водного раствора ДМСО и КСl - разделяют сливом и после соответствующей очистки ( в том числе азеотропной осушки ДМСО с бензолом в колонне 7) направляют в рецикл.

В качестве отхода в процессе получения ферроцена получают лишь водный раствор КСl (NaCl).

Таким образом, заявляемый способ получения ферроцена позволяет за счет проведения первой стадии процесса - получения циклопентадиенида К (Na) при взаимодействии гидроксида К (Na) с ЦПД в двухфазной системе - избежать образования олигомеров ЦПД на стадии выделения продукта и исключить наличие циклопентадиеновых смол в целевом продукте. Ни продукт, ни реакционная смесь, поступающая на отгонку ДМСО, не содержат примесей железа. Снижение выхода целевого продукта до 97,8-98,4% объясняется его потерями на стадии выделения за счет некоторой летучести кристаллического ферроцена и технологических потерь.

Ниже приводятся примеры практического получения ферроцена по заявляемому и известному способам.

Пример 1.

В смеситель подают 100 л диметилсульфоксида, содержащего 5 кг (5 мас.%) воды и 9 кг твердого КОН.

При перемешивании в токе азота подают 15%-ный раствор ЦПД (12,73 кг) в 115,2 л пентана. Мольное соотношение ЦПД:КОН составляет 1,2:1,0.

Смесь перемешивают при температуре 15oС, скорость вращения мешалки 1200 об/мин в течение 1 часа.

Затем смесь отстаивают в течение 0,5 часа.

После отстоя верхний слой (пентан с оставшимся ЦПД) тщательно сливают.

К оставшейся реакционной смеси, содержащей циклопентадиенид калия в водном ДМСО, при перемешивании (1200 об/мин) медленно подают 9,0%-ный раствор FeCl2 в диметилсульфоксиде (ДМСО) (10,26 кг FeCl2 в 102,7 л ДМСО). контролируя рН смеси в пределах 7,1-7,2. Мольное соотношение C5H5K: FeCl2 составляет 2,0:1,0.

По окончании подачи FeCl2 смесь (рН 7) перемешивают в течение часа и при перемешивании ее направляют в отпарной аппарат 2, снабженный дефлегматором вертикального типа, объем куба аппарата составляет 750 дм3. При этом дефлегматор выбирают так, чтобы между ним и стенками аппарата оставался значительный зазор, иначе это пространство в процессе отгонки ДМСО может забиться кристаллами ферроцена.

Объем реакционной смеси в кубе аппарата не превышает 30-35 об.%.

В куб аппарата в качестве теплоносителя подают 55 л оксипропиленгликоля (лапрола) в объемном соотношении к реакционной смеси ≈0,25:1,00.

Температуру в кубе аппарата поднимают до 60oС и при интенсивной циркуляции реакционной смеси по кубу, при подаче водяного пара создают вакуум и поднимают температуру. Подачу пара осуществляют так, что ДМСО отгоняется за 1,5-2,0 часа. Отгонку ДМСО ведут при температуре куба 150oС и остаточном вакууме 6 мм рт.ст.

При этом сначала отгоняется с водяным паром часть ферроцена, который осаждается на стенках дефлегматора. Затем отгоняется ДМСО.

После отгонки ≈175 л ДМСО (в течение 1,5 часов) температуру куба снижают до 40oС, снимают вакуум, а в дефлегматор подают 120 л метил-трет-бутилового эфира (МТБЭ), смывая при этом кристаллический ферроцен со стенок дефлегматора в куб аппарата.

Смесь перемешивают в течение 1 часа при циркуляции ее через сборник 3, а затем через фильтр, на котором не обнаружен гидроксид железа, направляют в диафрагменный смеситель 4, в который подают 6,5 л воды (≈30% от оставшегося ДМСО).

Из смесителя 4 реакционную смесь подают в отстойник 5. Верхний слой - раствор ферроцена в МТБЭ - подают в ректификационную колонну 6 для отгонки МТБЭ и выделения ферроцена. МТБЭ направляют рециклом в процесс.

Получают 14,6 кг ферроцена, кристаллы которого имеют оранжевый цвет без посторонних включений.

Выход ферроцена 97,8 мас. % от теоретического. Температура плавления 174,0oС.

Ферроцен не содержит примесей железа, влаги, органических растворителей и циклопентадиеновых смол.

Пример 2.

В смеситель 1 подают 100 л диметилсульфоксида, содержащего 10,1 кг (10 мас.%) воды и 9,9 кг твердого NaOH.

При перемешивании в токе азота подают 30%-ный раствор ЦПД в пентане (22,87 кг ЦПД в 86 л пентана).

Мольное соотношение ЦПД: NaOH составляет 1,4:1,0.

Смесь перемешивают при 25oС в течение 2 часов при скорости вращения мешалки 900 об/мин. Затем смесь отстаивают в течение 1 часа. После отстоя верхний слой сливают.

К оставшейся смеси при скорости вращения мешалки 1400 об/мин, при рН смеси 7,1-7,2 медленно подают 12%-ный раствор FeCl2 в ДМСО (15,7 кг FeCl2 в 114 л ДМСО). Мольное соотношение C5H5Na:FeCl2 составляет 2,0:1,0.

Смесь (рН 7) перемешивают в течение 1,5 часа и при перемешивании подают в отпарной аппарат 2.

В куб аппарата подают 120 л лапрола в объемном соотношении к реакционной смеси ≈0,5:1.0, температуру куба поднимают до 70oС и при интенсивной циркуляции реакционной смеси по кубу, подаче водяного пара и остаточном вакууме 5 мм рт.ст. отгоняют ДМСО, температура куба при этом 148oС.

После отгонки около 180 л ДМСО (в течение 2 часов) температуру куба снижают до 45oС, вакуум снимают, а в дефлегматор подают 170 л толуола.

Смесь перемешивают в течение 30 минут при циркуляции ее через сборник 3, затем через фильтр направляют в диафрагменный смеситель 4, в который подают 8,5 л воды (≈35% от оставшегося ДМСО). На фильтре, установленном после сборника 3, гидроксид железа отсутствует.

Из смесителя 4 реакционную смесь подают в отстойник 5.

Проводят выделение ферроцена и рециклируемых лапрола, толуола, ДМСО по примеру 1. Получают 22,5 кг ферроцена с выходом 98,0 мас.%. Селективность процесса составляет 99,8 мас.%.

Кристаллы ферроцена оранжевого цвета без посторонних включений, температура плавления (toпл.) 173,8oС.

Ферроцен не содержит примесей циклопентадиеновых смол, железа, влаги, органических растворителей.

Пример 3.

В смеситель 1 подают 100 л диметилсульфоксида, содержащего 8,1 кг воды (8 мас. %), и 9,3 кг твердого КОН. При перемешивании в токе азота подают 20%-ный раствор ЦПД (14,25 кг ЦПД) в 91,0 л пентана. Мольное соотношение ЦПД: КОН составляет 1,3:1,0.

Смесь перемешивают при 20oС в течение 1,5 часов при скорости вращения мешалки 1000 об/мин. Затем смесь отстаивают в течение 40 минут.

После отстоя верхний слой сливают. К оставшейся смеси при перемешивании (1500 об/мин) медленно (рН смеси 7,1-7,2) подают 18,0%-ный раствор тетрагидрата хлористого железа FeCl2•4H2O в диметилсульфоксиде (16,52 кг FeCl2•4Н2O в 74,5 л ДМСO).

Мольное соотношение циклопентадиенида калия и FeCl2 составляет 2,0:1,0.

Смесь перемешивают в течение 1,2 часа (рН 7,0) и при перемешивании по окончании подачи FeCl2•4H2O направляют в отпарной аппарат 2.

В куб аппарата подают 85 л лапрола при объемном соотношении к реакционной смеси ≈0,4:1,0.

В условиях примера 1 в течение 2 часов отгоняют около 145 л ДМСО, снижают температуру куба до 45oС, снимают вакуум и в дефлегматор аппарата подают 135 л МТБЭ.

Смесь циркулируют через сборник 3 в течение 45 минут, затем через фильтр (гидроксид железа на нем отсутствует после прохождения смеси ) смесь направляют в диафрагменный смеситель 4, в который подают 7,5 л воды (≈35% от оставшегося количества ДМСО).

Выделение ферроцена, лапрола и ДМСО проводят по примеру 1. Получают 15,2 кг кристаллического ферроцена оранжевого цвета с температурой плавления 174,4oC. Выход ферроцена составляет 98,4 маc.%. Селективность 99,9 маc.%.

Примеси железа, влаги, циклопентадиеновых смол и органических растворителей в полученном продукте отсутствуют.

Пример 4.

В смеситель 1 подают 100 л диметилсульфоксида, содержащего 7,1 кг воды (7,0 маc.%) и 8,8 кг твердого КОН. При перемешивании при температуре 15oС и скорости вращения мешалки 900 об/мин подают 20%-ный раствор ЦПД в пентане (14,52 кг ЦПД в 92,8 л пентана). Мольное соотношение ЦПД к КОН равно 1,4: 1,0.

Смесь перемешивают в течение 1 часа, затем отстаивают 40 минут и после отстоя сливают верхний углеводородный слой.

К оставшейся смеси при перемешивании со скоростью 1400 об/мин подают 13,5%-ный раствор FeCl2•4H2O в ДМСО (15,63 кг FeCl2•4H2O в 99,2 л ДМСО).

Мольное соотношение С5Н5К:FeCl2 составляет 2,0:1,0.

Выделение ферроцена и рециклируемых в процессе лапрола, МТБЭ и ДМСО проводят по примеру 1. При этом в отпарной аппарат 2 перед отгонкой ДМСО подают 72 л лапрола (в объемном соотношении к реакционной смеси 0,30:1,0), в дефлегматор аппарата 2 после отгонки около 165 л ДМСО подают 110 л МТБЭ, а в смеситель 5 добавляют 9 л воды. Получают 14,34 кг ферроцена, кристаллы которого не содержат посторонних включений. Температура плавления 173,8oС. Выход ферроцена 98,2 маc.%. Селективность 99,9 маc.%.

Полученный продукт не содержит примесей железа, влаги. циклопентадиеновых смол и органических растворителей.

Пример 5.

В смеситель 1 подают 100 л диметилсульфоксида, содержащего 8,1 кг воды (8 маc. %) и 9,0 кг твердого КОН. При перемешивании в токе азота подают 25%-ный раствор ЦПД в пентане (12,73 кг ЦПД в 61 л пентана). Мольное соотношение ЦПД:КОН составляет 1,2:1,0.

Смесь перемешивают в течение 1 часа, отстаивают 0,5 часа, сливают верхний углеводородный слой. К оставшемуся раствору циклопентадиенида калия С5Н5К медленно добавляют 15,5%-ный раствор FeCl2•4H2O в ДМСО (15,99 кг FeCl2•4H2O в 86,4 л ДМСО).

Мольное соотношение С5Н5К:FeCl2•4H2O составляет 2,0:1,0.

Выделение ферроиена и рециклируемых лапрола, МТБЭ и ДМСО проводят в условиях примера 1. При этом в куб аппарата 2 перед отгонкой ДМСО добавляют 55 л лапрола (в соотношении к реакционной смеси 0,25:1,0), в дефлегматор аппарата 2 после отгонки 160 л ДМСО подают 120 л МТБЭ, а в диафрагменный смеситель 5 добавляют 6 л воды. Получают 14,65 кг ферроцена с выходом 98,0 маc.%, с температурой плавления 174,3oС. Селективность процесса 99,8 маc.%.

Продукт не содержит примесей железа, влаги, циклопентадиеновых смол и органических растворителей.

Пример 6 (по прототипу).

В смеситель 1 подают 100 л диметилсульфоксида и 9 кг твердого КОН.

При перемешивании в токе азота подают 12,73 кг ЦПД. Мольное соотношение ЦПД:КОН составляет 1,2:1,0.

Затем в смесь при перемешивании (1800 об/мин) медленно прикапывают 13,5%-ный раствор FeCl2•4H2O в ДМСО (15,99 кг FeCl2•4H2O в 101,5 л ДМСО). Мольное соотношение циклопентадиенида калия и FeCl2•4H2O составляет 2,0:1,0.

По окончании прикапывания тетрагидрата хлористого железа смесь перемешивают в течение 1 часа.

Выделение ферроцена проводят по примеру 1, добавляя в куб отпарного аппарата 68 л лапрола, после отгонки 170 л ДМСО в течение 1,5 часа в дефлегматор подают 120 л МТБЭ, а в диафрагменный смеситель 4 подают 10 л воды.

Однако при исследовании реакционной смеси в кубе аппарата 2 после отгонки ДМСО в ней визуально обнаружены белые гвердые нерастворимые в органических растворителях вкрапления - олигомеры ЦПД, часть их обнаружена на стенках дефлегматора.

Масса отфильтрованных (в токе азота) и высушенных включений составляет 24 г (0,18 маc.% от взятого ЦПД). Хроматографический анализ кубовой смеси аппарата 2 показывает наличие в ней 0,63 маc.% по отношению к исходному ЦПД тримеров, 0,47 маc.% - тетрамеров ЦПД.

Полученный ферроцен имеет температуру плавления 175,5oС и содержит в качестве примесей циклопентадиенсодержащие олигомеры ЦПД в количестве 0,018 маc.%.

Выход ферроцена составляет 14,58 кг (97,6 маc.% в расчете на FeCl2). Селективность процесса 98,5 маc.%.

Целевой продукт не содержит примесей железа, влаги и органических растворителей, содержание циклопентадиеновых смол в продукте 0,018 маc.%, однако на фильтре после сборника 3 обнаружен тонкий белый налет, содержащий гидроксид железа.

Анализ результатов практического получения ферроцена по заявляемому и известному способам показывает, что заявляемый способ позволяет исключить образование циклопентадиеновых смол на стадии выделения ферроцена за счет того, что в рeакционную смесь не поступает свободный ЦПД, содержащий ДЦПД, инициирующий в известном способе термическую полимеризацию ЦПД с образованием смол.

Кроме того, в известном способе незначительная часть низших олигомеров ЦПД при отгонке попадает в кристаллический ферроцен, снижая его качество. Температура плавления ферроцена, получаемого по известному способу, составляет 173,5oC, по заявляемому 173,8-174,4oС.

Выход ферроцена в известном и заявляемом способах находится примерно на одном уровне.

Отсутствие в реакционной смеси, в целевом продукте и в отходах железосодержащих примесей, высокая селективность заявляемого способа по отношению к хлориду железа (99,8-99,9 маc.%) свидетельствует о полноте взаимодействия реагентов и о том, что снижение выхода целевого продукта происходит за счет его потерь на стадии выделения.

Однако в описании приведены примеры периодического получения ферроцена по известному и заявляемому способам.

Проблема образования в реакционной смеси циклопентадиеновых смол в известном способе значительно усугубляется при переходе на непрерывную схему производства ферроцена в промышленном (и даже, как показала практика, в опытно-промышленном) масштабах. Через 200-250 циклов куб выпарного аппарата, нижние стенки дефлегматора и трубопроводы "обрастают" циклопентадиеновыми смолами, и очистка оборудования от них довольно проблематична, как и во всех случаях образования термополимеров диеновых углеводородов.

По заявляемому способу опытно-промышленная установка работает в течение 2,5 месяцев и проблема образования цикопентадиеновых смол не возникает.

Рабочие концентрации КОН (NaOH) в ДМСО в примерах практического выполнения заявляемого способа определены как оптимальные, при которых проходит практически полное взаимодействие всех компонентов.

При концентрации ЦПД в пентане, превышающей 30 мас.%, наблюдается появление циклопентадиеновых смол в кубе выпарного аппарата 2, концентрация ЦПД меньше 15 мас.% нецелесообразна и потребует неоправданного избытка пентана в процессе.

Концентрация воды в ДМСО в пределах 5-10 мас.% определена исходя из возможности наибольшей стабилизации образовавшихся фаз, их наилучшего разделения. При концентрации воды менее 5 мас.% в ДМСО не достигается требуемой стабильности фаз, при этом наблюдается проскок ЦПД в реакционную зону. Концентрация воды более 10 мас.% может привести на стадии подачи FeCl2(FeCl2•4H2O) к появлению побочных продуктов, в частности гидроксида железа.

Концентрации КОН и FeCl2 (или FeCl2•4H2O) в ДМСО в выбранных пределах позволяют получить целевой продукт, не содержащий практически посторонних примесей.

При концентрации FeCl2(FeCl2•4H2O) в ДМСО более 12,0 мас.% (соответственно 18 мас.%) в реакционной смеси может образоваться локальный избыток FeCl2, что недопустимо с точки зрения чистоты получаемого целевого продукта, достигаемой лишь при строгом соблюдении мольного соотношения C5H5K(Na): FеСl2(FeCl2•4H2O), равным 2,0:1,0. Подачу хлорида железа целесообразнее вести с незначительным недостатком FeCl2 (FeCl2•4H2O), чем допустить его избыток. Концентрации FeCl2 (FeCl2•4H2O) менее 9,0 мас.% (13,5 маc. %) нецелесообразны, так как приводят к снижению интенсивности процесса, неоправданному ни с точки зрения чистоты продукта, ни его выхода.

Количество лапрола, подаваемого в качестве интренинга в реакционную смесь перед отгонкой ДМСО в объемном соотношении к ней 0,25-0,50:1,0, позволяет достичь необходимого разбавления ферроцена при отгонке ДМСО и стабильности температуры куба отпарного аппарата в процессе отгонки ДМСО.

Толуол, МТБЭ подают в ферроцен после отгонки ДМСО в количествах, соответствующих получению 15-18%-ных растворов ферроцена, что определяется растворимостью ферроцена и требованиями потребителя.

В отпарном аппарате 2 отгоняют 85-90% ДМСО с тем, чтобы часть его осталась в качестве раствора, содержащею КС1 (NaCl). при добавлении к которому 30-35 об.% воды (в расчете на ДМСО) обеспечивается хорошее расслоение фаз - ферроцена в растворителе, лапрола и смеси ДМСО, КСl (NaCl) и воды. Используемый прием неполной отгонки ДМСО и добавления воды в оставшееся количество ДМСО способствует лучшему разделению фаз и полному отделению ДМСО и КСl (NaCl).

Анализ показателей ферроцена проводят согласно ТУ 6-02-964-84, анализ циклопентадиенсодержащих примесей - хроматографически.

Используемый в примерах 1-5 н-пентан соответствует ТУ 38.101.493-79, КОН соответствует ГОСТ 9285-78, NaOH - ГОСТ 2263-79, FeCl2•4H2O соответствует ГОСТ 4149-65, ДМСО соответствует ТУ 13-0279411-01-89, лапрол ТУ 6-05-2033-87, МТБЭ соответствует ТУ 0000-412-05742686-95 с изм. 1,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 1999 |

|

RU2164910C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ ТИОФЕНА | 1999 |

|

RU2155177C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ ТИОФЕНА | 2000 |

|

RU2174504C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2157360C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА | 1999 |

|

RU2164907C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ И ТИОФЕНА | 1999 |

|

RU2164908C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1994 |

|

RU2063398C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1999 |

|

RU2160285C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-ФЕНОЛА | 1999 |

|

RU2164509C1 |

Описывается усовершенствованный способ получения ферроцена. Способ заключается во взаимодействии гидроксида калия (натрия) с циклопентадиеном в виде его 15-30%-ного раствора (мас.) в н-пентане при мольном соотношении его и гидроксида калия (натрия) 1,2-1,4:1,0 в среде диметилсульфоксида, в который дополнительно вводят 5-10 мас.% воды, с последующим добавлением к образовавшемуся циклопентадиениду калия (натрия) хлорида железа в диметилсульфоксиде при соотношении циклопентадиенида калия (натрия) и хлорида железа 2,0: 1,0 (мол.). Данный способ предотвращает образование циклопентадиеновых смол в реакционной смеси и повышает качество целевого продукта. 1 з.п.ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОЦЕНА ИЛИ ЕГО АЛКИЛЬНЫХ ПРОИЗВОДНЫХ | 1996 |

|

RU2096413C1 |

| Волновая винтовая передача | 1984 |

|

SU1213289A1 |

| US 3535355 А, 20.11.1970 | |||

| Устройство автоматического ввода алюминия в сталеразливочный ковш | 1977 |

|

SU652224A1 |

Авторы

Даты

2002-09-10—Публикация

2000-01-17—Подача