Изобретение относится к нефтехимической промышленности, к получению дициклопентадиена (ДЦПД) из циклопентадиенсодержащих фракций нефтяного или коксохимического происхождения.

Дициклопентадиен ввиду своей высокой реакционной способности используется для получения широкой гаммы синтетических продуктов: пестицидов, этилен-пропилен-диеновых каучуков (СКЭПТ), смол, полимеров, модифицированных растительных масел, высокооктановых топлив и т.д.

Основным способом получения дициклопентадиена является термическая димеризация в жидкой фазе циклопентадиенсодержащих фракций.

Известен способ получения ДЦПД термической димеризацией фракции C5-углеводородов, содержащей 10-40% ЦПД, 10-15% изопрена, 0-30% пиперилена, при температуре 90-110oC, давлении 3,5-7 ати в течение 1-3 часов с последующим отделением ДЦПД многоступенчатой ректификацией [Патент США 3557340, кл. C 07 C 7/00, опубл. 19.01.71].

Степень извлечения ДЦПД составляет 90-95%, содержание основного продукта в нем 90 мас.%.

Недостатком способа является его низкая селективность за счет протекания побочных реакций содимеризации ЦПД с диеновыми C4-C6-углеводородами, неполная димеризаци ЦПД и образование за счет этого тримеров ЦПД.

Известен способ получения ДЦПД из C5-пиролизной фракции термической двухстадийной димеризацией выделенной из нее пентадиеновой фракции при температуре 100oC, давлении 8 ати, времени реакции 1,5 часа - на первой стадии и при 130oC, давлении 8 ати, времени 3 часа - на второй стадии [Техно-рабочий проект установки комплексной переработки C5-пиролизной фракции. П/я В-8783, Москва, 1980 г. ] . Экстрактивную ректификацию для выделения пентадиеновой фракции проводят с использованием в качестве растворителя диметилформамида.

Получают продукт, содержащий 91,5% ДЦПД, 5,3% димеров и содимеров ЦПД, 2,2% смол.

Для очистки ДЦПД димеризат подвергают мономеризации в растворе дизельного топлива при температуре 205oC, давлении 3,5 ата.

После повторной димеризации ЦПД получают ДЦПД с выходом 90%, чистотой 95-99%.

Недостатком способа является его многостадийность, сложность и энергоемкость очистки целевого продукта, большие потери ценных мономеров за счет образования побочных продуктов, необходимость утилизации смол, содимеров, отработанного дизельного топлива.

Процессы получения ДЦПД с использованием экстрактивной ректификации C5-фракций либо в начале процесса, либо на промежуточной стадии после термической димеризации ЦПД получили широкое распространение главным образом не для выделения ДЦПД, а для получения изопрена требуемой чистоты [Вострикова В. Н., Волкова Т.С. Способы получения циклопентадиена и дициклопентадиена. - Нефтепереработка и нефтехимия, 1983, N 7, с. 27].

В качестве экстрагента используют ацетонитрил, ДМФА, ацетон, диметилацетамид, смесь N-метил-2-пирролидона и воды, метилэтилкетон и др.

Таким образом, экстрактивную ректификацию используют в случае необходимости одновременного получения ДЦПД и изопрена. В случае выделения лишь ДЦПД используют, как сказано выше, термическую димеризацию ЦПД в ДЦПД с последующим ректификационным отделением ДЦПД [Патент CPP 68032, кл. C 07 C 3/00, C 07 C 15/00, опубл. 30.01.79, патент Великобритании 1375230, кл. C 07 C 13/61, опубл. 1974].

Для получения более чистого ДЦПД и с целью использования в качестве сырья широких углеводородных фракций используют прием повторной димеризации. Полученный термической димеризацией ДЦПД подвергается разложению, затем повторной димеризации в отличных от первой димеризации условиях с последующей ректификацией для очистки ДЦПД от образовавшихся в процессе димеризации содимеров ЦПД с другими диенами, тримеров, полимеров и других примесей [Вострикова В. Н. , Волкова Т.С. Способы получения циклопентадиена и дициклопентадиена. - Нефтепереработка и нефтехимия, 1983, N 7, с. 27].

Однако стадии дедимеризации (мономеризации) димера, повторная димеризация ЦПД усложняют процесс, часть мономеров теряется за счет образования побочных продуктов.

С целью уменьшения количества побочных продуктов при получении ДЦПД используют приемы введения в сырье или в ректификационную колонну соединений, предотвращающих образование примесей.

Известен способ получения ДЦПД из пиролизного бензола путем многоступенчатой ректификации при повышенных температурах при атмосферном давлении и под вакуумом в присутствии ингибитора полимеризации - пара-трет-бутилкатехина [Патент CPP 67389, кл. C 07 C 13/11, C 10 G 11/00, опубл. 30.01.70]. Количество ингибитора, вводимого на второй и третьей стадиях ректификации, составляет 10-20 ч./млн. Выделенный димеризат подвергают селективной дедимеризации. Получают концентрат ДЦПД, содержащий 90% ЦПД и ДЦПД и не содержащий содимеров ЦПД.

Недостатком способа является сложность процесса разделения, низкое качество целевого продукта.

Так как процесс получения ДЦПД основан на обратимой термической реакции мономеризации-димеризации, то приемы мономеризации - повторной димеризации ЦПД не могут решить проблемы образования наряду с целевым продуктом тримеров и высших олигомеров ЦПД. Свободные мономеры ЦПД в условиях процесса димеризации и ректификационного отделения ДЦПД, последовательно присоединяясь к димеру ЦПД, образуют "лестничные" олигомеры ЦПД - жесткие, нерастворимые структуры, при сжигании образующие твердую углеродную массу. Частично образованию таких структур способствуют перекисные соединения ДЦПД, образующиеся ввиду его высокой реакционной способности (аналогично изопрену, пиперилену, бутадиену) за счет кислорода, адсорбированного материалом стенок ректификационных колонн, и примесей, содержащихся в сырье. В условиях высоких температур образовавшиеся перекиси распадаются с образованием карбонильных соединений, водорастворимых кислот. Свободные радикалы перекисных соединений, являясь передатчиком цепи, инициируют полимеризацию ЦПД по радикальному механизму с образованием "лестничных", сшитых термополимеров ЦПД.

Известно использование Агидола-1 (2,6-ди-трет-бутил-4-метил-фенола) в качестве антиоксиданта при двухстадийной дистилляционной очистке ДЦПД [Яп. Заявка 63-174939, МКИ C 07 C 13/61, C 07 C 7/05].

Агидол-1 вводят в количестве ≥ 200 млн.-1 в сырье или в кипящую смесь так, чтобы он присутствовал в колоннах в процессе перегонки, переходя и в целевой продукт. В результате предотвращается образование высших олигомеров ЦПД-термополимеров, инициируемое свободными радикалами перекисных соединений ДЦПД, приводящее к потере целевого продукта и забивке оборудования.

Однако ингибиторы радикальной полимеризации диенов, такие как ионол (Агидол-1), фенотизин, 4010 NA, сера, пара-трет-бутилкатехин, подавляя при их использовании в процессе выделения ДЦПД или его хранения один из факторов, вызывающих образование высших олигомеров - радикальную полимеризацию ЦПД, инициируемую перекисными радикалами ДЦПД, не могут предотвратить образование тримеров и высших олигомеров ЦПД за счет роста цепи при взаимодействии свободного ЦПД с ДЦПД, поскольку этот процесс олигомеризации ДЦПД не является свободнорадикальным процессом, а протекает ступенчато, по механизму реакций диенового синтеза (Дильса - Альдера) [Фельдблюм В.Ш., Розов С.Ю. Термическая олигомеризация циклопентадиена в жидкой фазе. - Промышленность СК, 1980, N 3, с. 4-7].

В условиях термических процессов получения ДЦПД и его очистки реакционноактивный ДЦПД образует (как все диеновые углеводороды) перекисные соединения структурной формулы

Образующиеся перекисные соединения взрывоопасны, вызывают осмоление целевого продукта, распадаются с образованием карбонильных соединений и кислот, что приводит к загрязнению целевого продукта и его потере.

Как сказано выше, они инициируют термическую полимеризацию ЦПД за счет свободных радикалов, образующихся при их распаде в условиях термообработки ДЦПД.

При проведении термической обработки ДЦПД в присутствии цис-пиперилена, ингибирующего рост цепи по механизму диенового синтеза, сшитые "лестничные" полимеры ЦПД, образуемые за счет передачи цепи радикалами перекисей ДЦПД, медленно накапливаются в ректификационных колоннах, на стенках кипятильников, приводя к необходимости их чистки при капитальных ремонтах.

В технической и патентной литературе не обнаружено публикаций о комплексном ингибировании процессов образования содимеров, тримеров и высших олигомеров ЦПД за счет диенового синтеза и радикальной термополимеризации ЦПД, вызываемой распадом перекисей ДЦПД. Однако в ТУ 38.302-16-388-93 на ДЦПД внесено ограничение на содержание перекисных соединений в нем на уровне 0,006 мас. % (в расчете на активный кислород) и требование по отсутствию в целевом продукте водорастворимых кислот - конечных продуктов распада перекисных соединений.

Наиболее близким по технической сущности к заявляемому является способ получения ДЦПД димеризацией ЦПД, содержащегося в C5-C6 пиролизной бензиновой фракции с последующей дистилляцией углеводородных фракций, которую проводят в присутствии крезола или ароматических углеводородов C8, добавляемых к исходному продукту или непосредственно в дистилляционную колонну [Патент ГДР 207096, МКИ C 07 C 13/61, C 07 C 7/08, заявл. 22.09.81, опубл. 15.02.84].

Количество вводимого крезола или ароматических углеводородов C8 (АрУ) 5,0-30,0 мас.%, рекомендуется введение в куб 3-20% водяного пара. Температура куба дистилляционной колонны (ДК), количество и последовательность введения крезола или АрУ регулируют так, чтобы содержание бензола в выделяемом концентарте не превышало 1,0% (его содержание в исходном сырье около 40%).

При температуре куба колонны около 150oC, температуре на входе ДК - 80oC (при флегмовом числе 0,5, числе теоретических тарелок - 17) и при подаче со скоростью 101,1 г/час на 7-ю тарелку колонны смеси после димеризации ЦПД и удаления легкокипящих углеводородов и содержащей, мас.%: 38,4 ДЦПД, 15 - содимеров ЦПД, 1,6- крезола, прочее C5-C8 - углеводороды, с добавлением к смеси 10% крезола получают в кубе колонны 49,7 г/час концентрата ДЦПД, содержащего, мас.%: 0,13 C6H6, 17,9 крезола, 69,9 ДЦПД.

Продукт не содержит таких побочных примесей, как содимеры ЦПД. Однако содержание основного вещества в выделяемом концентрате низкое, как указывают авторы работы [Промышленность СК, 1980, N 3, с. 4] в таких условиях (toкуба ДК - 150oC) неизбежно образование высокомолекулярных соединений ЦПД, количество которых при температуре 155oC и начальной концентрации ЦПД около 28% составляет 0,6-6,3 мас.%, в зависимости от времени термообработки (от 60 до 270 минут). Образующиеся в кубе колонны высшие олигомеры ЦПД приводят к отложению термополимера на стенках кипятильника, дистяллиционной колонны и, в конечном итоге, к забивке оборудования.

При этом высшие олигомеры ЦПД образуются как за счет механизма диенового синтеза - присоединения свободного мономера ЦПД к ДЦПД, так и за счет сшивки молекул перекисными радикалами ДЦПД, неизбежно образующимися в условиях данного процесса (состав сырья, температурный режим ДК).

Введение наряду с крезолом или АрУ водяного пара в куб ДК в количестве 3-20% связано с образованием сточных вод, утилизация которых проблематична в силу содержащихся в них примесей.

Таким образом, недостатками способа являются низкое качество целевого продукта, образование тримеров, высших олигомеров, приводящее к забивке оборудования, наличие сточных вод.

Целью изобретения является повышение качества продукта, исключение забивки оборудования и исключения образования сточных вод.

Указанная цель достигается тем, что дициклопентадиен получают путем термической димеризации циклопентадиена, содержащегося в углеводородных фракциях нефтяного или коксохимического происхождения, с последующим отделением ДЦПД ректификацией. При этом ректификацию проводят в присутствии смеси трет-бутилзамещенных фенолов, содержащей, мас.%:

2,4-ди-трет-бутилфенол - 5,0-30,0;

2,4,6-три-трет-бутилфенол - 60,0 - 70,0;

3,3', 5,5'-тетра-бутил-дифенохинон - 10,0 - 25,0, подаваемой в димеризат при массовом соотношении ее к смеси ДЦПД + ЦПД, равном 0,05-0,25:1,00.

В качестве сырья нефтяного происхождения используют пиролизную фракцию C5-углеводородов, в качестве сырья коксохимического происхождения - головную фракцию, выделяемую при производстве бензола из БТК (бутил-толуол-ксилольной фракции).

Димеризацию проводят при температуре 50-60oC, давлении 1,5-2,0 ата, время димеризации 5-8 часов.

С верха колонны димеризации отгоняют C5-углеводороды. Ректификационное отделение ДЦПД проводят в зависимости от состава сырья в две или три стадии, подавая смесь трет-бутилзамещенных фенолов на первой стадии ректификации.

Для дополнительного уменьшения образования побочных продуктов смесь трет-бутилзамещенных фенолов подают в колонну нагретой до 100-110oC, этим обеспечивают нагрев ДЦПД и испарение углеводородов при ректификации за время, меньшее, чем разложение ДЦПД, что снижает количество свободного мономера (ЦПД) в димеризате.

На конечной стадии ректификационной очистки получают продукт, содержащий 98,1-98,8 мас.%. ДЦПД и не содержащий содимеров ЦПД с другими диеновыми углеводородами, три-, тетрамеров и высших олигомеров ЦПД. Полученный продукт соответствует требованиям ТУ 38.302-16-388-93, марки А на дициклопентадиен.

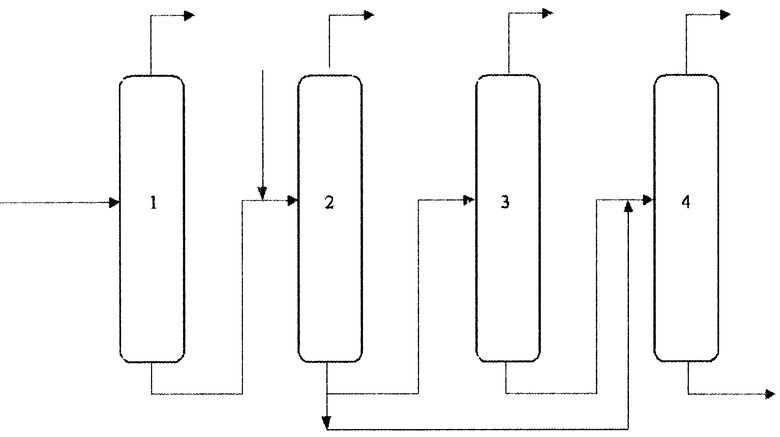

Способ получения ДЦПД осуществляют по следующей схеме (чертеж).

Фракцию углеводородов, содержащую 10-30 мас.% ЦПД, подают в колонну димеризации 1 (чертеж). В качестве сырья используют пиролизную фракцию C5-углеводородов по ТУ 38.30225-85 или головную фракцию ректификации БТК (бутил-толуол-ксилольной фракции) в коксохимическом производстве бензола.

Димеризацию проводят при температуре 50-60oC, давлении 1,5-2,0 ата в течение 5-8 часов. Колонна димеризации содержит 50 практических тарелок. С верха колонны отгоняют C5-углеводороды (флегмовое число (фл.ч.)) - 1,0-1,5, температура верха (toверха) колонны - 40-50oC).

Димеризат из колонны подают в среднюю часть ректификационной колонны 2, одновременно с ним подают подогретую до 100-110oC смесь трет-бутилзамещенных фенолов состав, мас.%:

2,4-ди-трет-бутилфенол (2,4-ди-ТБФ) - 5,0-30,0;

2,4,6-три-трет-бутилфенол (2,4,6-три-ТБФ) - 60,0 - 70,0;

3,3',5,5'-тетра-бутил-дифенохинон - 10,0 - 25,0;

при массовом соотношении смеси трет-бутилзамещенных фенолов к смеси ДЦПД+ЦПД димеризата, равном 0,05-0,25:1,00.

Режим работы колонны 2:

toкуба - 80-85oC;

toверха - 50-55oC;

фл.ч. - 1,5;

пр.т. - 25;

давление верха - 1,5-1,6 ата.

С верха колонны отгоняют фракцию C6-углеводородов и остаточную C5-фракцию.

Если в димеризате отсутствуют фракции C7 и выше углеводородов, то на второй стадии ректификации проводят выделение целевого продукта (в режиме работы колонны 4, чертеж).

Целевой продукт выделяют с верха второй колонны ректификации, а смесь трет-бутилзамещенных фенолов с низа колонны подают рециклом в первую колонну ректификации.

В случае присутствия в димеризате (исходное сырье) фракций C7, C8 и выше углеводородов димеризат с низа первой колонны ректификации направляют во вторую колонну ректификации 3 (чертеж), с верха которой отгоняют остаточные C5 и C6 - углеводороды и фракции C7 и выше углеводородов.

Режим работы колонны:

toкуба - 95 - 100oC;

toверха - 70- 75oC;

остаточное давление в верху колонны - ≈ 500-600 мм рт.ст.;

фл.ч. - 0,5 - 1,0;

пр.т. - 20-25.

Выводимый с низа колонны 3 димеризат подают в ректификационную колонну 4, работающую в режиме:

toкуба - 100-110oC;

toверха - 78-83oC;

остаточное давление - 40-50 мм рт.ст;

фл.ч. - 0,5-1,0;

пр.т. - 10-15.

С верха колонны выводят целевой продукт, содержащий 98,1-98,8 мас.% основного вещества. С низа колонны выводят смесь трет-бутилзамещенных фенолов, направленную рециклом в первую колонну ректификации.

Целевой продукт в качестве примесей содержит димеры изопрена, содимеры изопрена и пиперилена, димеры метилциклопентадиена в сумме до 0,90 - 1,2 мас. % и до 0,5 - 0,8 мас.% C6 и выше углеводородов и по своим показателям соответствует требованиям ТУ 38.302-16-388-93.

Ниже приведены примеры практического выполнения заявляемого способа получения ДЦПД.

Пример 1.

100 кг пиролизной C5-фракции по ТУ 38.30225-85 с содержанием ЦПД 10,0 мас. % состава (таблица 1) подают в среднюю часть колонны димеризации 1 (чертеж).

Режим работы колонны 1

Температура куба (toкуба) - 50oC.

Температура верха (toверха) - 40oC.

Давление - 1,5 ата.

Флегмовое число (фл.ч.) - 1,0.

Практических тарелок (пр.т.) - 50 шт.

С верха колонны выводят 79510 г C4-C5-углеводородов. С низа колонны через 5 часов димеризации выводят продукт, содержащий, мас.%:

ДЦПД + ЦПД - 48,80,

в том числе ЦПД - 0,78;

димеры изопрена - 0,24;

содимеры изопрена с пипериленом - 0,08;

неидентифицированные примеси,

элюирующие за димерами изопрена - 0,03;

остальное - C5-C7-углеводороды.

Димеризат подают в первую ректификационную колонну 2. Одновременно с димеризатом подают 500,0 г (массовое соотношение к смеси ДЦПД + ЦПД - 0,05 : 1) нагретой до 100oC смеси трет-бутилзамещенных фенолов состава, мас.%:

2,4-ди-ТБФ - 5,0;

2,4,6-три-ТБФ - 70,0;

3,3',5,5'-тетра-бутил-дифенохинон - 25,0.

Колонна 2 работает в режиме:

toкуба - 85oC;

toверха - 55oC;

давление верха - 1,6 ата;

фл. ч. - 1,5;

пр. т. - 25.

С верха колонны отгоняют C5-C6-углеводороды, с низа колонны выводят димеризат, содержащий, мас. %: 88,29 ДЦПД (в том числе 0,04 ЦПД), 0,46 - димеров изопрена, 0,14 - содимеров изопрена с пипериленом, 4,47 - смеси трет-замещенных фенолов, остальное C5-C7-углеводороды.

Димеризат направляют во вторую ректификационную колонну 3.

Режим работы колонны 3:

toкуба - 95oC;

toверха - 70oC;

остаточное давление - 500 мм рт.ст.;

фл. ч. - 0,5;

пр.т. - 20.

С верха колонны выводят C5-C7-углеводороды. С низа колонны выводят димеризат, который направляют на III ступень ректификации в колонну 4.

Колонна работает в режиме:

toкуба - 100oC;

toверха - 83oC;

остаточное давление - 50 мм рт.ст.;

фл. ч. - 0,10;

пр.т. - 10.

С низа колонны 4 выводят смесь трет-бутилзамещенных фенолов с незначительным количеством ДЦПД и C7-угдеводородов, направляемую рециклом в колонну 2.

С верха колонны выводят целевой продукт состава, мас.%:

ДЦПД + ЦПД - 98,80.

в том числе ЦПД - 0,008;

димеры изопрена - 0,49;

содимеры изопрена и пиперилена - 0,16;

C6-углеводороды - 0,28;

C7-углеводороды - 0,20;

неидентифицированные примеси 0,07.

Полученный ДЦПД соответствует ТУ 38.302-16-388-93, марке А:

массовая доля основного вещества - 98.8%;

массовая доля перекисных соединений (в расчете на активный кислород) - отс.:

содержание водорастворимых кислот в водной вытяжке - отс.;

плотность при 20oC - 0,982 г/см3.

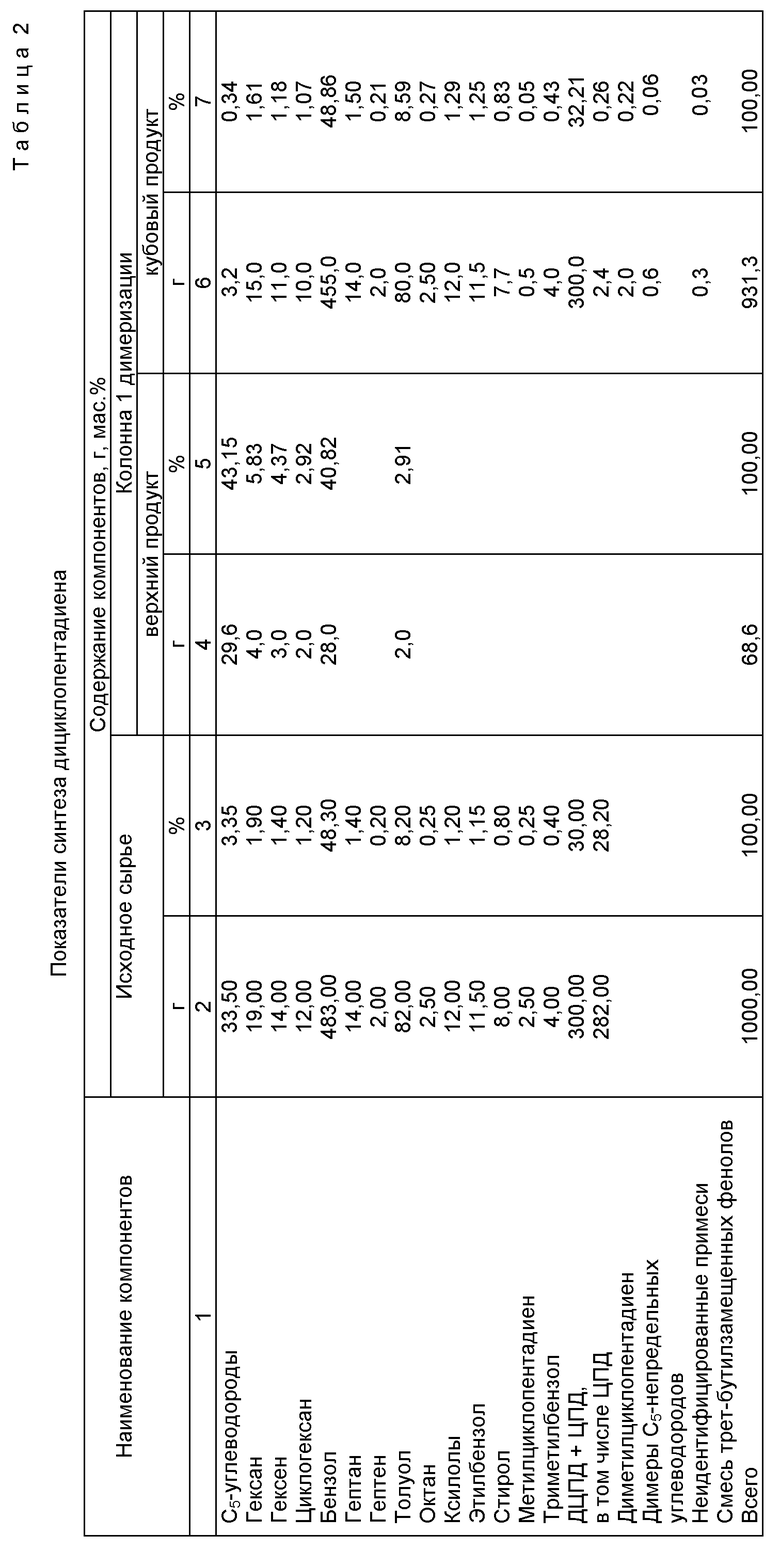

Составы исходного сырья и компонентов на всех стадиях получения ДЦПД приведены в таблице 1.

Пример 2.

1000 г циклопентадиенсодержащей фракции - головной фракции ректификации БТК (бензол-толуол-ксилольной фракции) в коксохимическом производстве бензола, прошедшей щелочную очистку от сероуглерода), подают в колонну димеризации 1 (чертеж). Содержание ДЦПД+ЦПД в подаваемой на димеризацию фракции 30 мас.%.

Димеризацию проводят в течение 8 часов при температуре куба колонны 60oC, давление 2,0 ата, флегмовом числе 1,5 температуре верха 50oC, числе практических тарелок 50.

С верха колонны отгоняют C5-C6-углеводороды.

С низа колонны выводят димеризат, содержащий, мас.%: 32,2 ДЦПД (в том числе ЦПД - 0,26), 0,06 - димеров C5-диеновых углеводородов, 0,22 - диметилциклопентадиена, остальное - C5-C9-углеводороды.

Димеризат направляют на первую ступень ректификации (колонна 2), одновременно с ним в колонну подают нагретую до 110oC смесь трет-бутилзамещенных фенолов состава, мас.%:

2,4-ди-ТБФ - 20,0;

2,4,6-три-ТБФ - 65,0;

3,3',5,5'-тетра-битул-дифенохинон - 15,0.

Количество смеси трет-битулзамещенных фенолов - 75,0 г, массовое соотношение их к ДЦПД+ЦПД димеризата 0,25:1,00.

Режим работы колонны 2:

toкуба - 80oC:

toверха - 50oC;

давление верха - 1,5 ата;

фл. ч. - 1,5;

пр. т. - 25.

С верха колонны 2 отгоняют C5-C8-углеводороды, с низа выводят димеризат, который направляют на вторую ступень ректификации (колонна 3).

Колонна 3 работает в режиме:

toкуба - 100oC;

toверха - 75oC;

остаточное давление - 600 мм рт.ст.;

фл. ч. - 1,0;

пр.т. - 25.

С низа колонны 3 димеризат после отгонки C6-C8-углеводоров подают в ректификационную колонну 4.

Режим работы колонны 4:

toкуба - 110oC;

toверха - 78oC;

остаточное давление - 40 мм рт.ст.;

фл. ч. - 0,5;

пр. т. - 15.

С низа колонны выводят смесь трет-бутилзамещенных фенолов с небольшим количеством примесей C6-C9-углеводородов (3,4 мас.%). С верха колонны выводят целевой продукт состава, мас.%:

ДЦПД + ЦПД - 98,10,

в том числе ЦПД - 0,01;

диметилциклопентадиен - 0,73;

димеры C5-диеновых углеводородов - 0,20;

неидентифицированные примеси, элюирующие за димерами C5-углеводородов - 0,10;

C6-C9-углеводороды - остальное.

Полученный продукт соответствует ТУ 38.302-16-388-93, марке А:

массовая доля основного вещества - 98,1%;

массовая доля перекисных соединений (в расчете на активный кислород) - отс.;

содержание водорастворимых кислот в водной вытяжке - отс.;

плотность при 20oC - 0,981 г/см3.

Составы исходного сырья и компонентов на всех стадиях получения ДЦПД приведены в таблице 2.

Пример 3.

1000 г пиролизной фракции C5-углеводородов, содержащей 20 мас.% ДЦПД и соответствующей по показателям ТУ 38.30225-85, направляют в колонну димеризации 1 (чертеж).

Режим работы колонны 1:

toкуба - 55oC;

toверха - 42oC;

давление - 1,5 ата;

фл. ч. - 1,5;

пр.т. - 50.

Димеризацию проводят в течение 6,5 часов.

С верха колонны выводят димеризат, содержащий, мас.%:

ДЦПД + ЦПД - 69,22,

в том числе ЦПД - 0,11;

димеры изопрена - 11,0;

содимеры изопрена и пиперилена - 9,0;

неидентифицированные примеси - 0,07;

C5-C6-углеводороды - остальное.

Димеризат направляют на первую ступень очистки, в ректификационную колонну 2, подавая одновременно с ним 30 г нагретой до 105oC смеси трет-бутилзамещенных фенолов при составе компонентов, мас.%:

2,4-ди-ТБФ - 30,0;

2,4,6-три-ТБФ - 60,0;

3,3',5,5'-тетра-бутил-дифенохинон - 10,0.

Массовое соотношение смеси трет-бутилзамещенный фенолов к смеси ДЦПД + ЦПД димеризата составляет 0,15:1,0.

Режим работы колонны 2:

toкуба - 83oC;

toверха - 54oC;

давление верха - 1,5 ата;

фл. ч. - 1,5;

пр. т. - 25.

С верха колонны отгоняют C5-C6-углеводороды. С низа колонны выводят димеризат, который направляют в ректификационную колонну 4, работающую в режиме:

toкуба - 105oC;

toверха - 79oC;

остаточное давление - 45 мм рт.ст.;

фл. ч. - 0,2;

пр. т. - 15.

С низа колонны выводят смесь трет-бутилзамещенных фенолов, содержащую в качестве примесей 4,46% C6-углеводородов.

С верха колонны выводят целевой продукт состава, мас.%:

ДЦПД + ЦПД - 98,50.

в том числе ЦПД - 0,01;

димеры изопрена - 0,50;

содимеры изопрена и пиперилена - 0,60;

неидентифицированные примеси, элюирующие за димером изопрена - 0,10;

C6-углеводороды - 0,30.

Продукт соответствует ТУ 38.302-16-388-93, марке A:

массовая доля основного вещества - 98,5%;

массовая доля перекисных соединений (в расчете на активный кислород) - отс.:

содержание водорастворимых кислот в водной вытяжке - отс.:

плотность при 20oC - 0,986 г/см3.

Составы исходного сырья и компонентов на всех стадиях получения ДЦПД приведены в таблице 3.

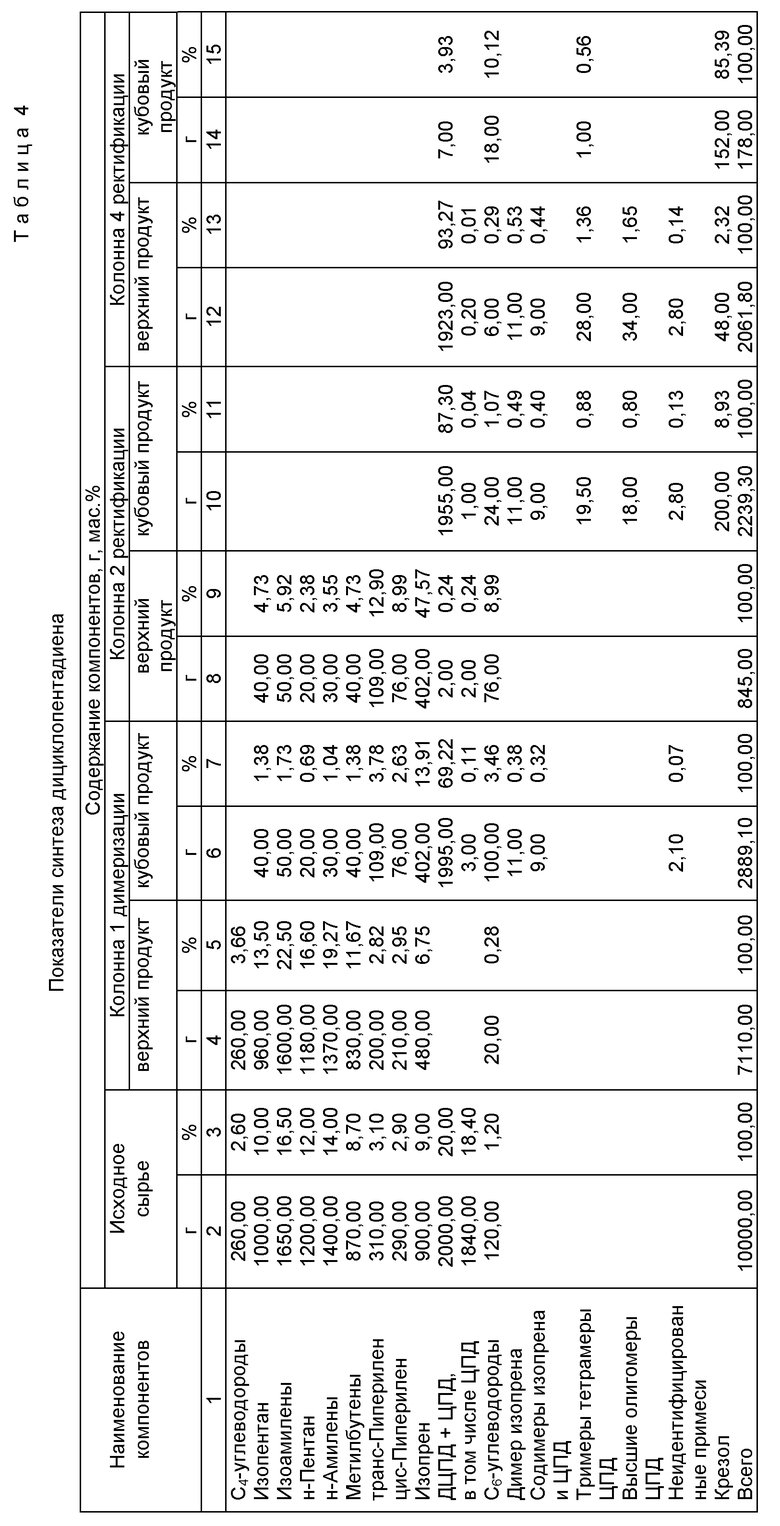

Пример 4 (по прототипу).

1000 г пиролизной фракции C5-углеводородов состава по примеру 3 направляют в колонну димеризации 1 (чертеж).

Димеризацию проводят в условиях примера 3.

Из колонны 1 димеризат состава, мас.%:

ДЦПД + ЦПД - 69,22

в том числе ЦПД - 0,11,

димеры изопрена - 0,38,

содимеры изопрена и ЦПД - 0,32;

неидентифицированные примеси - 0,07;

C5-C6-углеводороды - остальное

направляют в колонну ректификации 2, одновременно подавая в нее 200 г (10 мас. % в расчете на ДЦПД) крезола. Ректификацию проводят в условиях примера 3.

Из колонны 2 кубовый продукт направляют в ректификациионную колонну 4, работающую в режиме примера 3.

С верха колонны отгоняют целевой продукт состава, мас.%:

ДЦПД + ЦПД - 93,27,

в том числе ЦПД - 0,01;

димеры изопрена - 0,53;

содимеры изопрена и ЦПД - 0,44;

тримеры, тетрамеры ЦПД - 1,36;

высшие олигомеры ЦПД - 1,65;

неидентифицированные примеси, элюирующие за димерами изопрена - 0,14;

крезол - 2,32;

C6-углеводороды - 0,29.

Крезол выводят с низа колонны.

Полученный ДЦПД не соответствует ТУ 38.302-16-388-93 по содержанию основного вещества, по массовой доле перекисных соединений (0,01%). Плотность при 20oC - 0,977 г/см3, то есть ниже, чем в продукте по заявляемому способу. pH водной вытяжки составляет 5 единиц.

Состав исходного сырья и компонентов на всех стадиях получения ДЦПД приведены в таблице 4.

Таким образом, примеры 1-3 практического выполнения способа получения ДЦПД подтверждают, что введение смеси трет-бутилзамещенных фенолов заявляемого состава в димеризат на стадии ректификации (на первый ее стадии) при массовом соотношении смеси трет-бутилзамещенных фенолов к смеси ДЦПД и ЦПД в димеризате, равном 0,05 - 0,25:1, позволяет получить ДЦПД, не содержащий тримеров и высших олигомеров ЦПД, а также содимеров ЦПД с диеновыми углеводородами.

Очевидно, смесь трет-бутилзамещенных фенолов ингибирует как диеновый синтез - рост цепи молекул ЦПД за счет присоединения свободного ЦПД к ДЦПД, так и образование перекисных соединений ДЦПД и рост цепи макромолекул по радикальному механизму, при котором передача цепи происходит за счет радикалов перекисных соединений ДЦПД. При этом основную роль в ингибировании роста цепи молекул за счет присоединения ЦПД к ДЦПД, то есть за счет диенового синтеза, очевидно, играет 3,3',5,5'-тетра-бутил-дифенохинон, а роль 2,4-ди-ТБФ и 2,4,6-три-ТБФ сводится, в основном, к предотвращению образования перекисных соединений ДЦПД и роста цепи по радикальному механизму.

В сумме смесь данных трет-бутилзамещенных фенолов обеспечивает комплексную защиту от образования три-, тетрамеров и высших олигомеров ЦПД в процессе получения ДЦПД.

Подача смеси трет-бутилзамещенных фенолов при температуре 100-110oC играет также свою роль в уменьшении количества образующихся побочных продуктов, обеспечивая большую скорость нагрева ДЦПД и испарения углеводородов, чем скорость разложения ДЦПД. Очевидно, этим объясняется отсутствие в димеризате содимеров ЦПД с изопреном и другими непредельными углеводородами.

Как видно из примера 4, крезол, введенный на стадии ректификации, играя такую же роль теплоносителя, не обеспечивает с той же эффективностью, как трет-бутилзамещенные фенолы, предотвращения образования три-, тетрамеров и высших олигомеров ЦПД в силу неспособности его ингибировать реакции, протекающие по механизму Дильса-Альдера (диенового синтеза) и образования перекисных соединений и рост цепей молекул по радикальному механизму.

Количество смеси трет-бутилзамещенных фенолов, вводимой в димеризат, обусловлено тем, что при массовом соотношении ее к смеси ДЦПД + ЦПД димеризата менее 0,05 : 1,0 в димеризате появляются примеси три-, тетрамеров ЦПД и высших олигомеров; количество ее, соответствующее соотношению к смеси ДЦПД + ЦПД более 0,25 : 1,00, использовать нецелесообразно, так как в пределах заявляемого соотношения 0,05 - 0,25:1 обеспечивается полное отсутствие в получаемом ДЦПД вышеуказанных примесей.

При количестве 3,3', 5,5'-тетра-бутил-дифенохинона в смеси трет-бутилзамещенных фенолов менее 10 мас.% в димеризате наблюдается образование три-, тетрамеров ЦПД, количества 3,3', 5,5'-тетра-бутил-дифенохинона в пределах 10-25% по отношению к вводимой смеси трет-бутилзамещенных фенолов достаточно для предотвращения ненужного роста цепи молекул по механизму диенового синтеза.

Соответственно, при количествах 2,4-ди-ТБФ и 2,4,6-ди-ТБФ менее указанных нижних пределов их содержания в смеси также наблюдается образование побочных примесей - три-, тетрамеров ЦПД и высших олигомеров, причем увеличивается жесткость (сшитость) образующегося "лестничного" полимера.

Ограничение их содержания в смеси верхними заявляемыми пределами (70 и 30 мас. % соответственно) обусловлено нецелесообразностью увеличения вводимого в димеризат их количества, так как цель предотвращения образования вышеуказанных примесей достигается при использовании их в заявляемых пределах.

2,4-ди-ТБФ, используемый в вводимой в димеризат смеси трет-бутилзамещенных фенолов, соответствует ТУ 2425-428-05742686-97.

2,4,6-три-ТБФ соответствует ТУ 38.103630-87.

3,3', 5,5'-тетра-бутил-дифенохинон получают по известной методике окислением 2,6-ди-ТБФ кислородом воздуха в растворе метанола в присутствии медно-аммиачного комплекса при 50oC в течение 1 час [Ершов В.В., Никифоров Г.А., Володькин А.А. Пространственно-затрудненные фенолы. М., Химия, 1972, с. 157] .

3,3',5,5'-тетра-бутил-дифенохинон - порошкообразное вещество коричневого цвета с температурой плавления 242oC.

Крезол технической, используемый в примере 4, содержит мета-, пара-крезолы, соответствует ГОСТ 11313-75,

Фракционный состав, об.%:

до 199oC перегоняется не более 5,0%;

до 204oC перегоняется не менее 95%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-УГЛЕВОДОРОДНОЙ ФРАКЦИИ | 2004 |

|

RU2289563C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 2011 |

|

RU2463284C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ C И C-УГЛЕВОДОРОДОВ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 1997 |

|

RU2131892C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 1992 |

|

RU2063394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540322C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2157360C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНСОДЕРЖАЩЕЙ ФРАКЦИИ ИЗ С5 ФРАКЦИИ ПИРОЛИЗА | 2015 |

|

RU2581061C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ И ТИОФЕНА | 1999 |

|

RU2164908C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ СФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2013 |

|

RU2538954C1 |

Использование: нефтехимия. Дициклопентадиен получают путем термической димеризации циклопентадиена, содержащегося во фракциях углеводородов - продуктах переработки сырья нефтяного и коксохимического происхождения, с последующим отделением дициклопентадиена ректификацией. Ретификацию проводят в присутствии смеси трет-бутилзамещенных фенолов, содержащей, мас.%: 2,4-ди-трет-бутилфенол 5,0-30,0; 2,4,6-три-трет-бутилфенол 60,0-70,0; 3,3', 5,5'-тетра-бутил-дифенохинон 10,0-25,0. Массовое соотношение смеси трет-бутилзамещенных фенолов к смеси дициклопентадиена и циклопентадиена в димеризате составляет 0,05-0,25:1. Технический результат: повышение качества дициклопентадиена. 1 ил., 4 табл.

Способ получения дициклопентадиена путем термической димеризации циклопентадиена с последующим выделением целевого продукта ректификацией, отличающийся тем, что ректификацию проводят в присутствии смеси трет-бутил-замещенных фенолов, содержащей мас.%:

2,4-ди-трет-бутилфенол - 5,0 - 30,0

2,4,6-три-трет-бутилфенол - 60,0 - 70,0

3,3',5,5'-тетра-бутил-дифенохинон - 10,0 - 25,0

при массовом соотношении смеси трет-бутил-замещенных фенолов к смеси дициклопентадиена и циклопентадиена в димеризате, равном 0,05 - 0,25 : 1,00.

| СПОСОБ ВЫДЕЛЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 1992 |

|

RU2063394C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Ударно-центробежная мельница | 1986 |

|

SU1375320A1 |

| УКАЗАТЕЛЬ УРОВНЯ ВОДЫ В ПАРОВЫХ КОТЛАХ | 1928 |

|

SU19633A1 |

| Снеговые лыжи | 1930 |

|

SU21776A1 |

Авторы

Даты

2001-04-10—Публикация

1999-11-29—Подача