1

Изобретение относится к обработке подшипниковых колец шлифованием и может быть использовано в подшипниковой промышленности.

Известен способ шлифования дорожек качения подшипников, при котором шлифовальный круг и кольцо подшипника вращают, при этом последнее устанавливают в гидростатический отдел концентрично оси шпинделя изделия и смещают в радиальном направлении fl }.

Недостатком известного способа является невозможность устойчиво достичь высокого качества обработки дорожек качения колец высокоточных и специальных подшипников, обеспечив волнистость, и гранность беговой дорожки колец менее 0,2 мкм.

Цель изобретения - повышение ка- . чества обработки.

Поставленная цель достигается что подачу шлифовального круга осуществляют на полную величину припуска до упора.

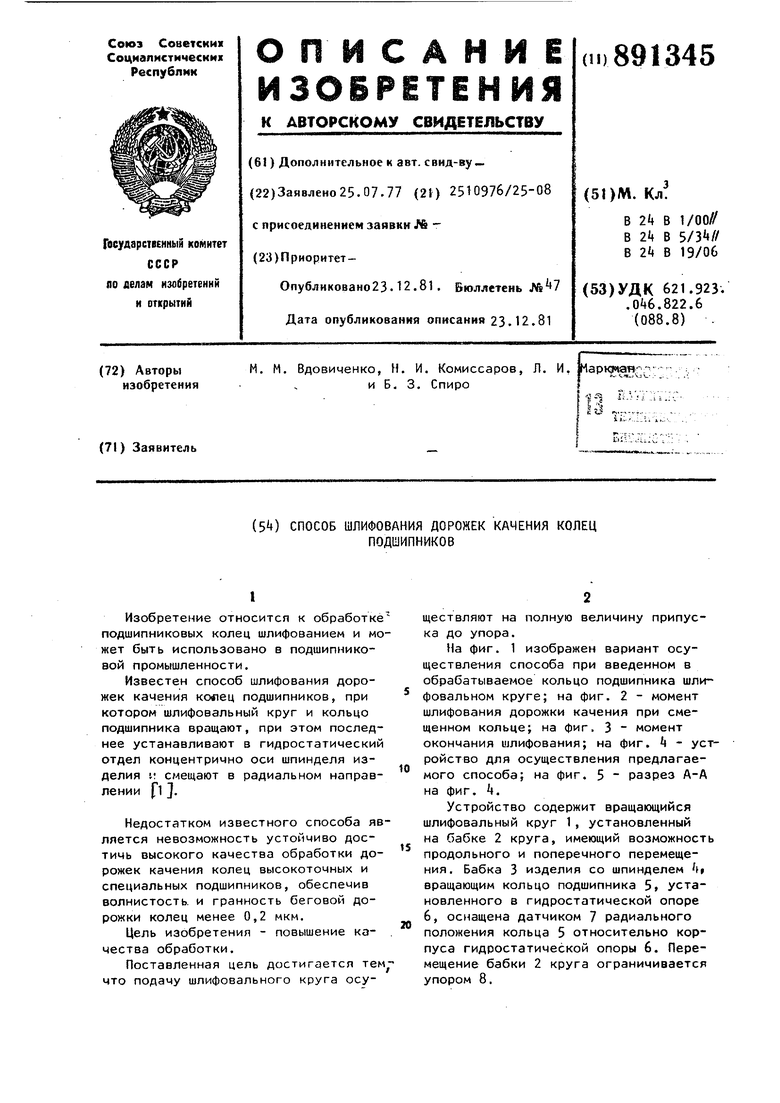

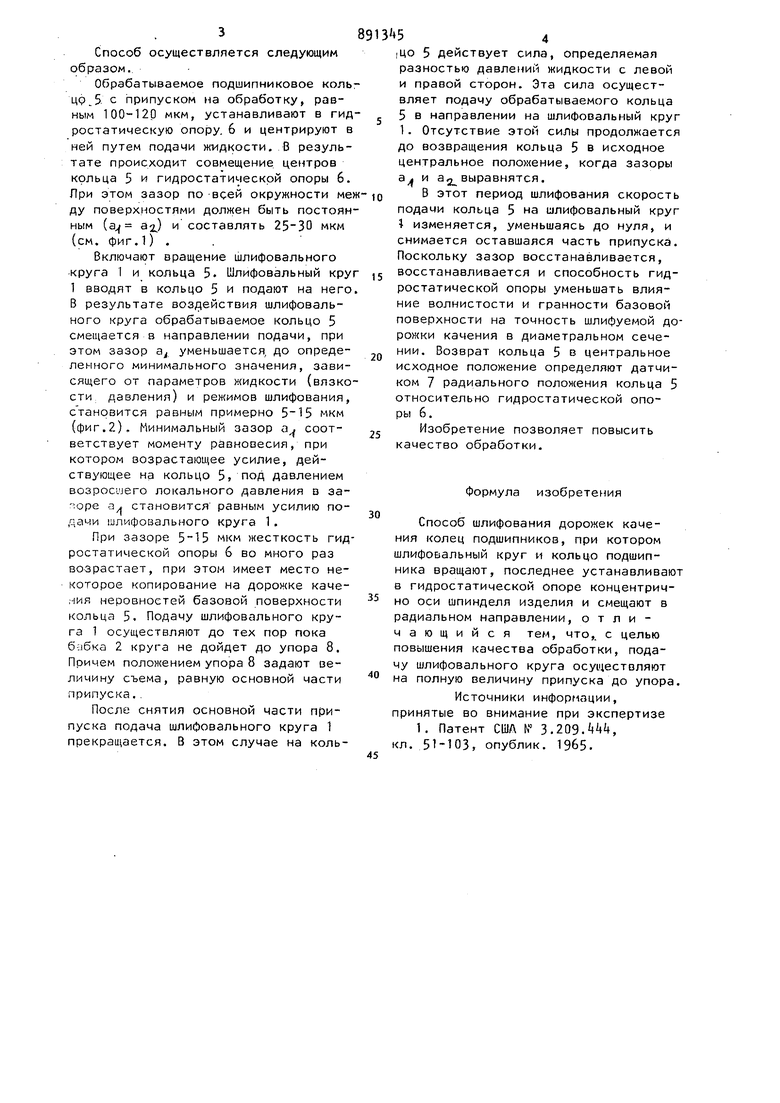

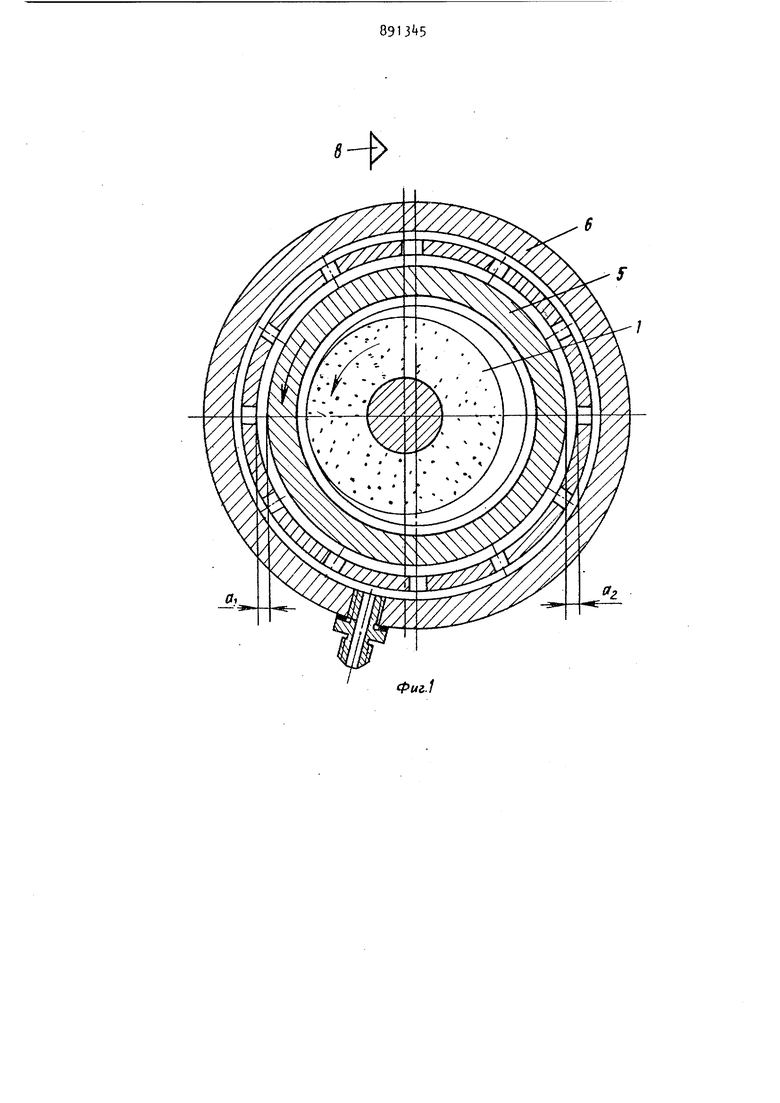

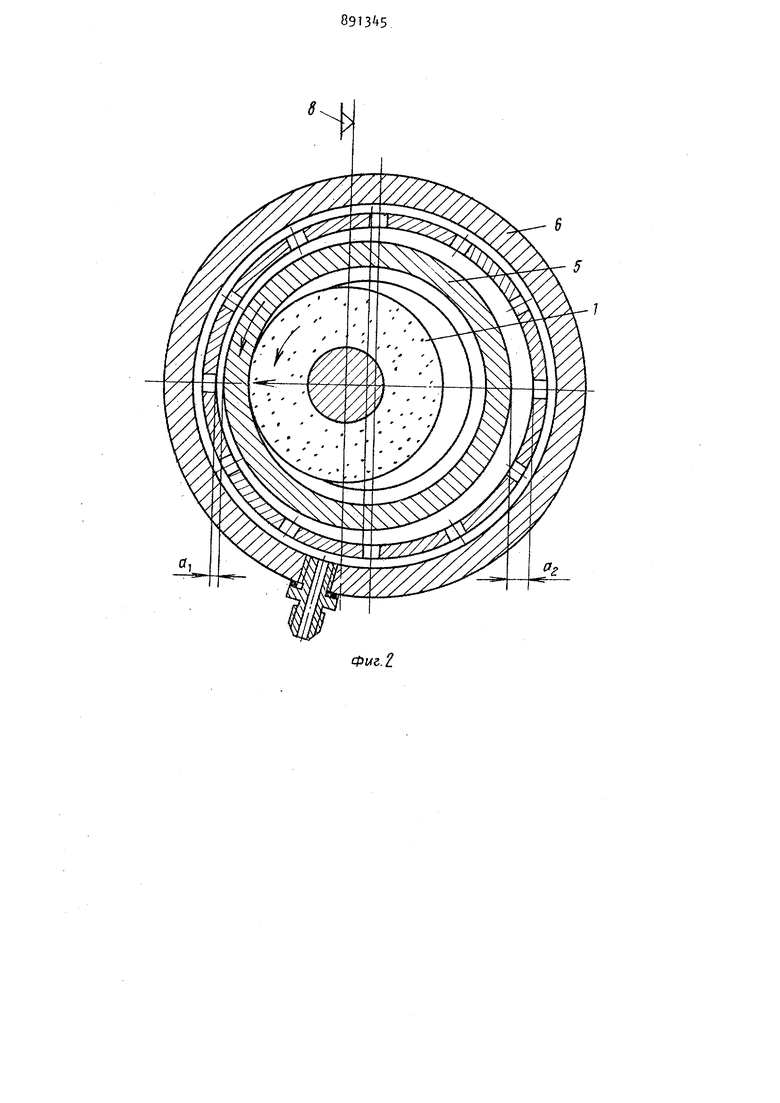

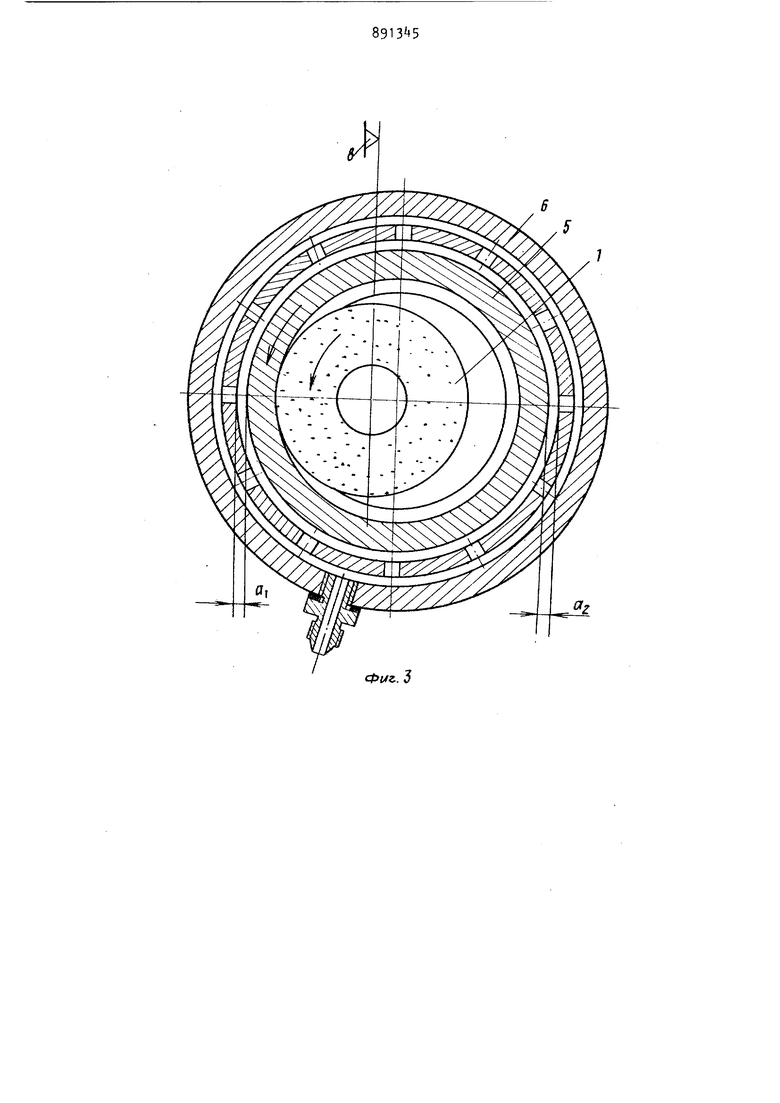

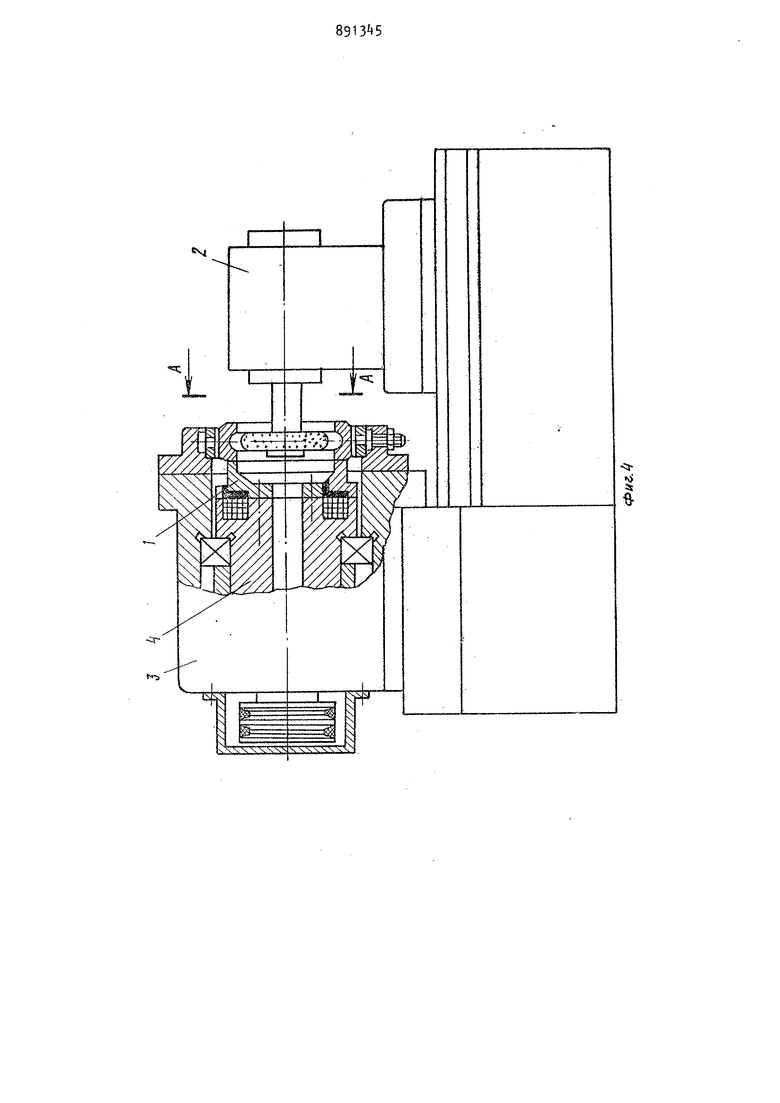

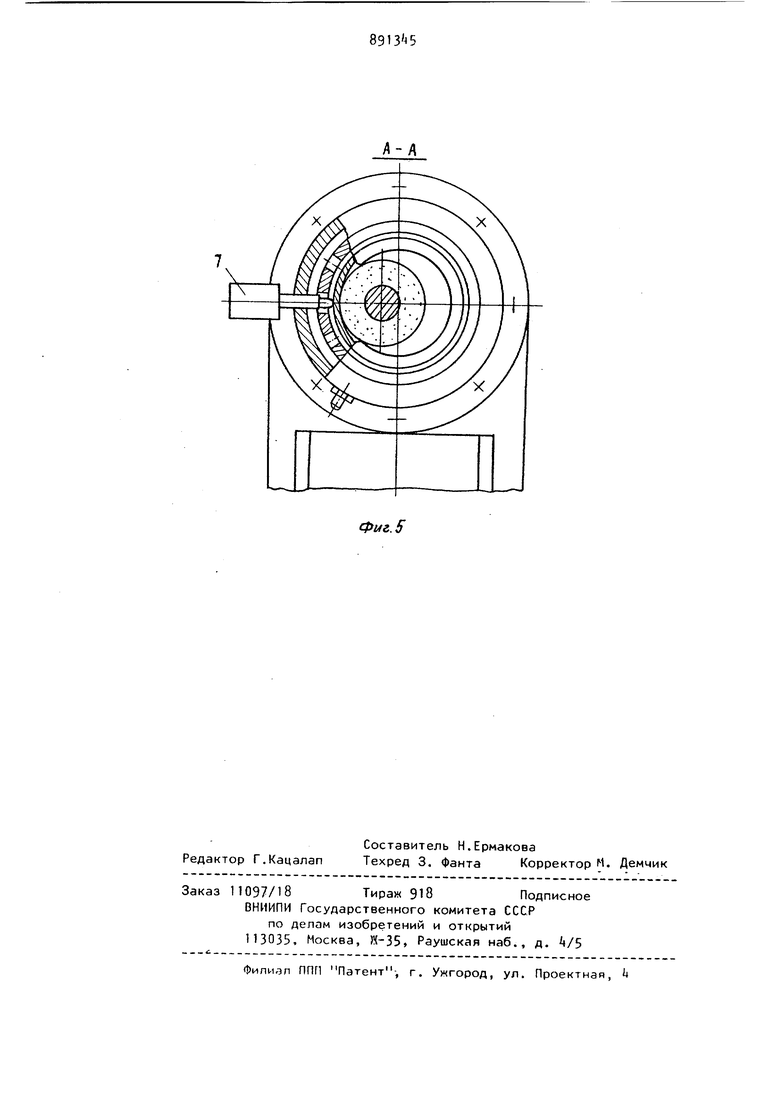

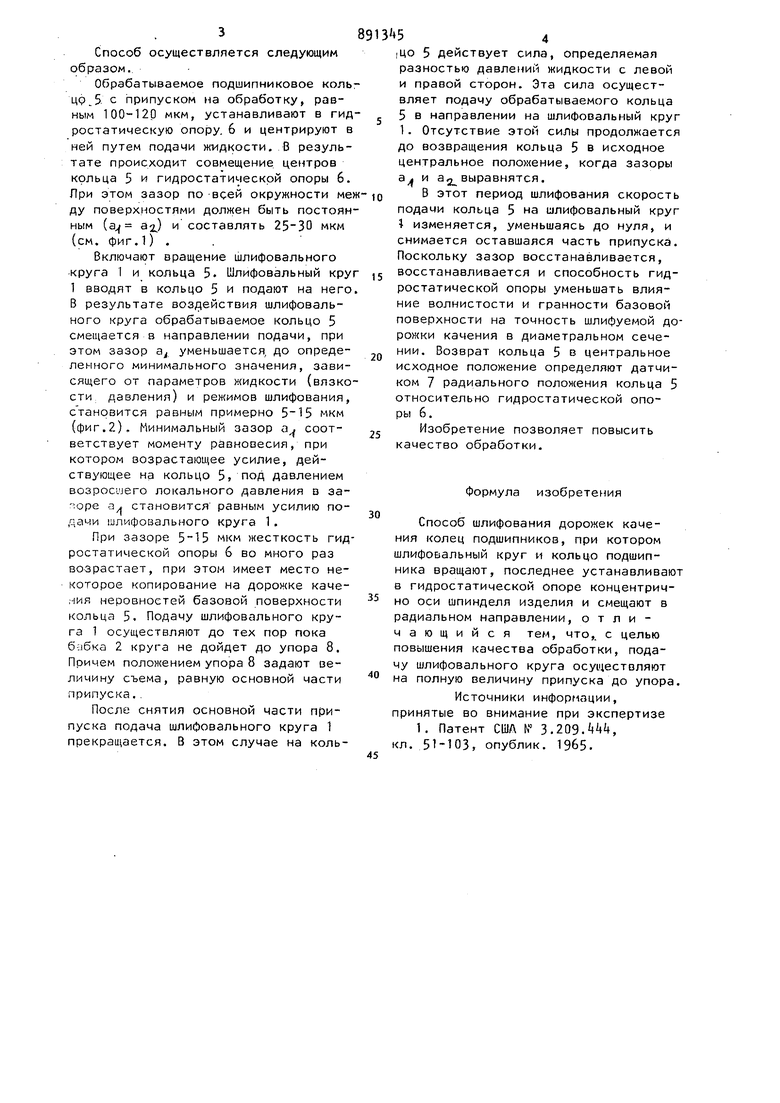

На фиг. 1 изображен вариант осуществления способа при введенном в обрабатываемое кольцо подшипника шлифовальном круге; на фиг. 2 - момент шлифования дорожки качения при смещенном кольце; на фиг. 3 - момент окончания шлифования; на фиг. k - устройство для осуществления предлагае10мого способа; на фиг. 3 - разрез А-А на фиг. k,

Устройство содержит вращающийся шлифовальный круг 1, установленный на бабке 2 круга, имеющий возможность

5 продольного и поперечного перемещения. Бабка 3 изделия со шпинделем t вращающим кольцо подшипника 5 установленного в гидростатической опоре 6, оснащена датчиком 7 радиального

20 положения кольца 5 относительно корпуса гидростатической опоры 6. Перемещение бабки 2 круга ограничивается упором 8. Способ осуществляется следующим образом. Обрабатываемое подшипниковое коль с припуском на обработку, равным 100-12D мкм, устанавливают в гид ростатическую опору. 6 и центрируют в ней путем подачи жидкости. В результате происходит совмещение центров кольца 5 и гидростатической опоры 6. При этом зазор по -всей окружности ме ду поверхностями должен быть постоян ным (а 32.) и составлять 25-30 мкм (см. фиг.1) . Включают вращение шлифовального круга I и кольца 5. Шлифовальный кру 1 вводят в кольцо 5 и подают на него В результате воздействия шлифовального круга обрабатываемое кольцо 5 смещается в направлении подачи, при этом зазор а уменьшается, до определенного минимального значения, зависящего от параметров жидкости {вязко сти давления) и режимов шлифования, становится равным примерно 5-15 мкм (фиг.2). Минимальный зазор а соответствует моменту равновесия, при котором BO3pacTaioaiee усилие, действующее на кольцо 5, под давлением Boapocujero локального давления в заюре а J становится равным усилию подачи шлифовального круга 1. При зазоре мкм жесткость гид ростатической опоры 6 во много раз возрастает, при этом имеет место некоторое копировоние на дорожке каче,-1ИЯ неровностей базовой поверхности кольца 5. Подачу шлифовального круга 1 осуществляют до тех пор пока б-мбка 2 круга не дойдет до упора 8. Причем положением упора 8 задают величину съема, равную основной части припуска.. После снятия основной части припуска подача шлифовального круга 1 прекращается. В этом случае на коль цо 5 действует сила, определяемая разностью давлений жидкости с левой и правой сторон. Эта сила осуществляет подачу обрабатываемого кольца 5 в направлении на шлифовальный круг 1. Отсутствие этой силы продолжается до возвращения кольца 5 в исходное центральное , когда зазоры dj, и Вд выравнятся. В этот период шлифования скорость подачи кольца 5 на шлифовальный круг I изменяется, уменьшаясь до нуля, и снимается оставшаяся часть припуска. Поскольку зазор восстанавливается, восстанавливается и способность гидростатической опоры уменьшать влияние волнистости и гранности базовой поверхности на точность шлифуемой дорожки качения в диаметральном сечении. Возврат кольца 5 в центральное исходное положение определяют датчиком 7 радиального положения кольца 5 относительно гидростатической опоры 6. Изобретение позволяет повысить качество обработки. Формула изобретения Способ шлифования дорожек качения колец подшипников, при котором шлифовальный круг и кольцо подшипника вращают, последнее устанавливают в гидростатической опоре концентрично оси шпинделя изделия и смещают в радиальном направлении, отличающийся тем, что,, с целью повышения качества обработки, подачу шлифовального круга осуществляют на полную величину припуска до упора. Источники информации, принятые во внимание при экспертизе 1 . Патент США N 3.2QЭ., кл. , опублик. 1965.

8

а,

5S

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом шлифования дорожек качения | 1982 |

|

SU1148760A1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 2002 |

|

RU2228250C2 |

| Устройство для шлифования дорожек колец подшипников | 1975 |

|

SU1237389A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| СПОСОБ ОБРАБОТКИ ДОРОЖКИ КАЧЕНИЯ НАРУЖНЫХ КОЛЕЦ ПОДШИПНИКОВ | 1998 |

|

RU2143966C1 |

| СПОСОБ ШЛИФОВАНИЯ НАРУЖНЫХ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК КОЛЕЦ | 1992 |

|

RU2041046C1 |

| Способ установки заготовки при шлифовании цилиндрических поверхностей | 1991 |

|

SU1802788A3 |

Авторы

Даты

1981-12-23—Публикация

1977-07-25—Подача