Изобретение относится к машиностроению и может быть использовано при создании станков для суперфинишной обработки деталей типа колец подшипников качения.

При производстве высокоточных подшипников качения для обеспечения точности геометрической формы и шероховатости дорожек качения кольца подвергают суперфинишной обработке. Суперфиниширование это процесс чистовой обработки поверхностей деталей. Существует несколько путей повышения качества обработки, т.е. класса точности подшипников качения.

Известен станок для суперфиниширования желобов колец подшипников, содержащий одну шпиндельную бабку изделия и два суппорта для подвода инструмента к изделию, перемещающихся в горизонтальной плоскости во встречном направлении. Один из суппортов используется для черновой, а второй для чистовой обработки (Мазальский В.Н. Суперфинишные станки. Л. Машиностроение, 1988, с.15, рис.1.17б).

Недостатками станка являются сложность настройки двух доводочных головок относительно одного шпинделя и необходимость обеспечения в процессе обработки соосности обоих инструментов по отношению к обрабатываемому кольцу.

Второй путь-увеличение позиций обработки. Это достигается созданием модулей из станков автоматов доводочно-полировальных модели: ЛЗ-194, 195, 199, 200 (паспорт на станки, станкостроительный завод им. Ильича, г.Ленинград).

Станки снабжены тремя шпинделями. Один шпиндель служит для загрузки-выгрузки колец, а два других для обработки последовательно в два перехода: черновое и чистовое. Кольца крепят в сменных цанговых патронах. В позиции загрузки-выгрузки цанговый патрон открывается, обработанное кольцо выталкивается и сбрасывается в отводящий лоток. Загрузочный механизм захватывает из подводящего лотка очередную заготовку и досылает ее в патрон. После этого патрон, расположенной в шпинделе, закрывается пружиной и загрузочный патрон возвращается в исходное положение. Внутренние кольца базируются и закрепляются по поверхности отверстия кольца, а наружные по наружной посадочной поверхности. На суппортах, расположенных на боковых сторонах корпуса блока шпинделей, установлены доводочные головки, на шпинделях которых крепятся поворотные рычаги с доводниками. Обе головки приводятся посредством кривошипно-коромысловых механизмов от одного электро- двигателя, установленного на корпусе блока шпинделей. Поворот рычагов доводников, необходимый для ввода их в желоб кольца, производится под действием пневматических цилиндров на доводочных головках. Доводник выводится из отверстия наружного кольца на период поворота барабана со шпинделями. Однако несмотря на то, что станки имеют трехшпиндельную компановку, в обработке участвуют два шпинделя. В свою очередь, создание модулей из таких станков приводит к увеличению занимаемых площадей и к технологическим трудностям, связанным с их обслуживанием в процессе эксплуатации.

Наиболее близким к предлагаемому изобретению является станок для суперфинишной обработки деталей типа внутренних колец подшипников качения. Станок содержит станину (основание), на которой установлены два шпинделя с доводниками для предварительной (черновой) и финишной (чистовой) обработки, и механизм загрузки-выгрузки в виде: держателя, несущей оправки радиального базирования деталей, выполненное в виде подвижного в осевом направлении сектора, установленного с возможностью поворота вокруг оси, параллельной осям шпинделей и равноудаленной от них; вспомогательного пассивно индексируемого поворотного барабана с открытыми гнездами для деталей, установленный на оси, параллельной осям шпинделей, и призмы-ловителя, установленной на конце подающего лотка.

В начале обработки подвижный сектор находится в крайнем левом положении, оправки введены в кольца и обеспечивают их радиальное базирование. Ролики прижимают кольца к торцам шпинделей, которые приводятся во вращение, и ведут обработку инструментами. По окончании обработки прижимные ролики расходятся, доводники отводятся, подвижный сектор с оправками выдвигается. Готовое кольцо из позиции чистовой обработки скатывается по лотку в тару, а прошедшее черновую обработку кольцо остается в гнезде вспомогательного барабана. Затем подвижный сектор поворачивается вправо до упора. При этом одна оправка входит в очередную заготовку, лежащую в призме, а другая в прошедшее черновую обработку кольцо, расположенное в гнезде вспомогательного барабана. Подвижный сектор поворачивается в крайнее левое положение и цикл повторяется.

Недостатком станка является то, что два доводника не обеспечивают достаточной чистоты обработки дорожек качения, необходимой при производстве высокоточных подшипников, а механизм загрузки-выгрузки не позволяет увеличить число позиций обработки за счет размещения на одном станке, например, трех шпиндельных бабок. Это сужает эксплуатационные возможности станка.

Целью изобретения является расширение эксплуатационных возможностей станка за счет увеличения числа позиций обработки.

Цель достигается тем, что станок для суперфинишной обработки колец, как и в прототипе, содержит основание, установленные на нем по крайней мере два шпинделя с узлами осцилляции и механизм загрузки-выгрузки обрабатываемых колец. В отличие от прототипа станок снабжен автооператором с по крайней мере двумя манипуляторами, а механизм загрузки- выгрузки выполнен в виде установленной на основании нормально к нему траверсы с направляющими, кареток под заготовки, расположенных на направляющих, и пневмопривода шагового перемещения кареток.

Предлагаемая конструкция станка позволяет разместить с двух сторон траверсы, например, три шпиндельные бабки с узлом осцилляции доводника на каждой и таким образом вести обработку одновременно на трех позициях. Качество обработки колец подшипников повышается. Выполнение механизма загрузки-выгрузки в виде установленной на основании нормально к нему траверсы с направляющими, в пазах которых установлены с возможностью возвратно-поступательного перемещения в вертикальной плоскости кареток под заготовки, обеспечивает компактность станка и удобство обслуживания в процессе эксплуатации. Все это расширяет эксплуатационные возможности станка.

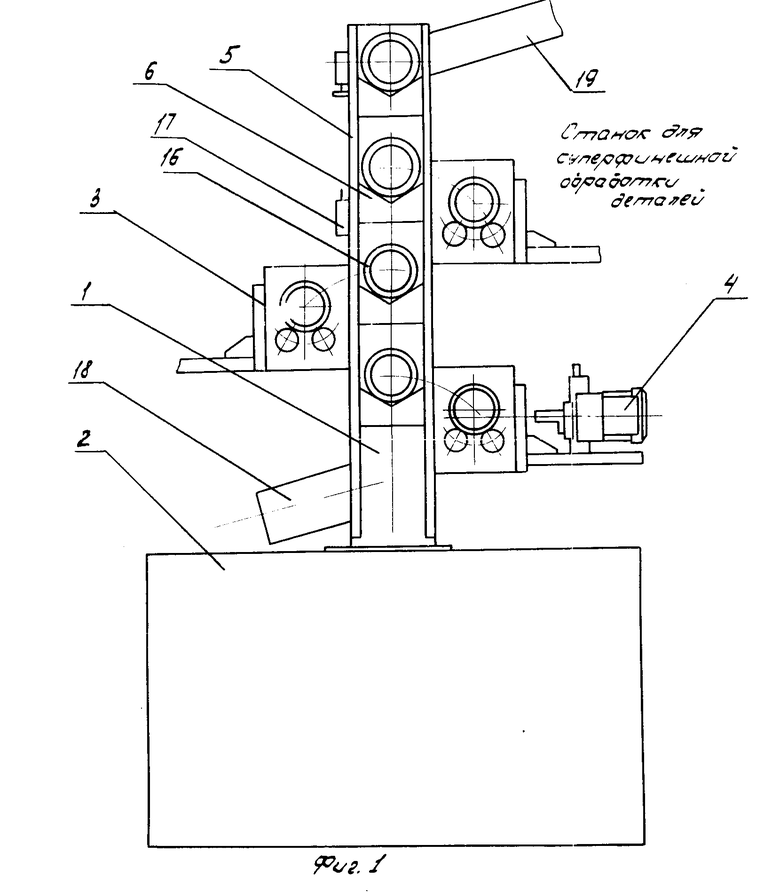

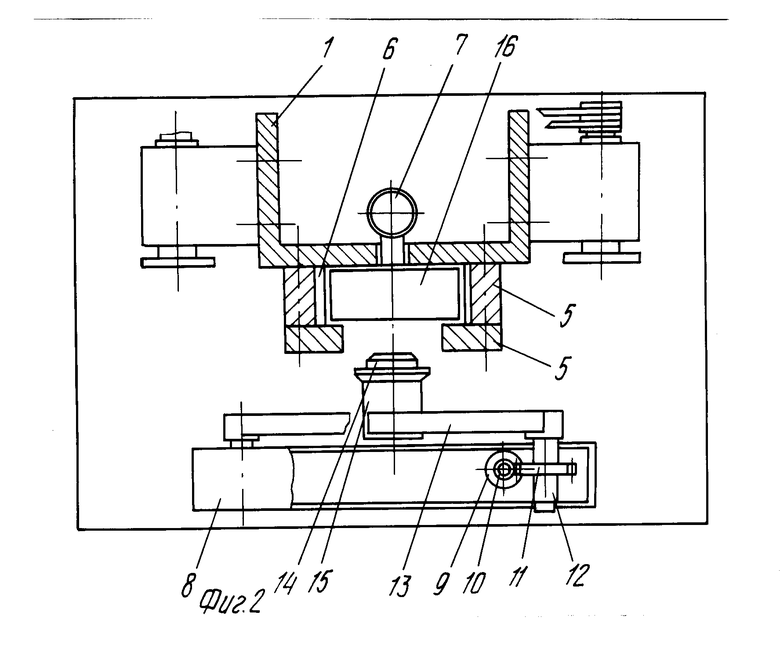

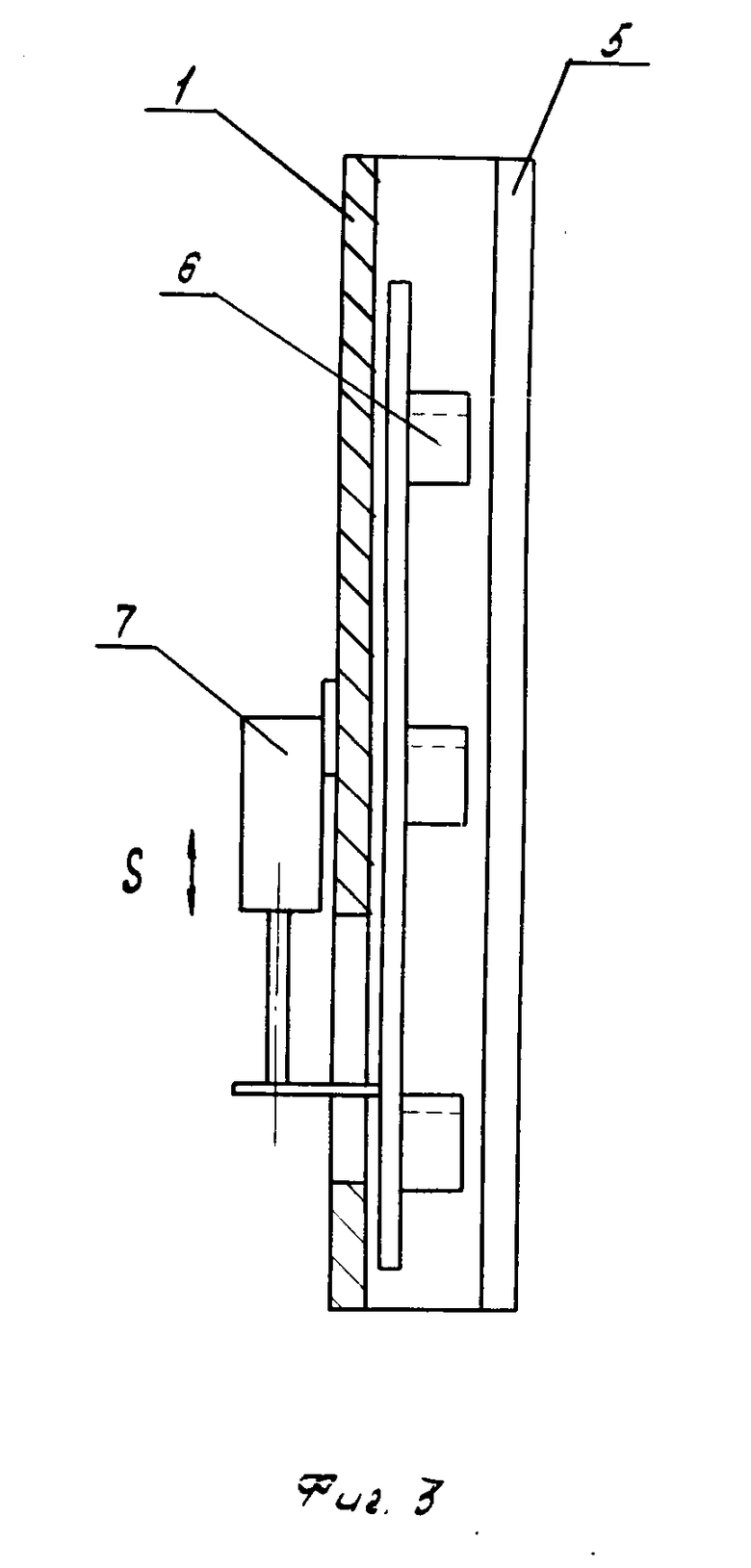

На фиг.1 изображена схема станка, вид спереди; на фиг.2 то же вид сверху; на фиг.3 механизм загрузки-выгрузки.

Станок для суперфинишной обработки колец снабжен траверсой 1, которая крепится вертикально на станине 2. С обеих сторон траверсы размещены шпиндельные бабки 3, снабженные доводниками 4. В состав шпиндельной бабки входит собственно шпиндель, узел базирования и закрепления детали. Внутри траверсы 1 размещены вертикальные направляющие 5. Для удобства изготовления вертикальные направляющие выполнены в виде двух пар пластин, соединенных между собой, и закреплены неподвижно на передней стенке траверсы. В пазах вертикальных направляющих 5 установлены каретки 6 для заготовок. Каретки жестко связаны между собой и со штоком пневмоцилиндра 7, расположенным внутри траверсы. Перед траверсой на станине 2 крепится автооператор 8. В корпусе автооператора 8 расположены два пневмоцилиндра 9, каждый из которых обслуживает свои позиции обработки. На штоке пневмоцилиндра 9 закреплена зубчатая рейка 10. Зубчатая рейка входит в зацепление с шестернями 11 поворотного вала 12, на конце которого размещен манипулятор 13. Манипулятор снабжен выдвижным пальцем 14 с приводом от пневмоцилиндра 15, расположенного на нем. Соответственно, если одна позиция обработки (один шпиндель с одной стороны траверсы), то зубчатая рейка 10 входит в зацепление с одной шестерней поворотного вала, а там где две позиции обработки (два шпинделя с другой стороны траверсы), то одна зубчатая рейка 10 входит в зацепление с двумя шестернями 11 двух поворотных валов 12.

Станок работает следующим образом.

Исходное положение: руки 13 автооператора 8 сведены, пальцы 14 втянуты. Кольца лежат в каретках 6. При этом одна позиция загрузочная и три перегрузочные. Работа станка начинаетcя с подачи воздуха в пневмоцилиндр 15, шток которого выдвигается и пальцы 14 входят в кольца 16. Срабатывает пневмоцилиндр 9, руки 13 расходятся и разносят кольца на обработку: устанавливают на опорные ролики, доводники опускаются. Время обработки задается по реле времени. По окончании обработки шток пневмоцилиндра 9 втягивается, руки 13 сходятся и устанавливают кольца 16 на каретки 6, пальцы 14 втягиваются. Затем пневмоцилиндром 7 каретки 6 перемещаются на один шаг вниз. Шаг равен расстоянию между осями шпинделей, которое, в свою очередь, равно расстоянию между осями пальцев 14 рук автооператора 8 в сведенном состоянии. Перемещаясь вниз, траверса нажимает на кнопку 17, которая дает команду пневмоцилиндру 15 на выдвижение пальцев 14. При этом кольцо, прошедшее три позиции обработки, выкатывается по лотку 18, а манипулятор 13 забирает с кареток 6 кольца и разносит на позиции обработки. В это время каретки 6 поднимаются на шаг вверх и по лотку 19 следующее кольцо поступает на обработку. Кольца после обработки поступают на каретки 6 и перемещаются на шаг вниз. Затем цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕЦ ПОДШИПНИКОВ | 1994 |

|

RU2069140C1 |

| Станок для суперфиниширования деталей типа колец подшипников | 1976 |

|

SU715299A1 |

| Устройство для суперфиниширования | 1976 |

|

SU846238A1 |

| Устройство для обработки тел вращения | 1987 |

|

SU1454659A1 |

| СТАНОК ДЛЯ ХОНИНГОВАНИЯ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU1823336C |

| Автоматический станок для финишной обработки дорожек качения колец подшипников | 1984 |

|

SU1194654A1 |

| Суперфинишный станок для обработки дорожек качения колец шарикоподшипников | 1978 |

|

SU935258A1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ЖЕЛОБА КОЛЕЦ ШАРИКОВЫХ ПОДШИПНИКОВ | 1996 |

|

RU2115534C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ВРАЩЕНИЯ ДЕТАЛИ ТИПА "КОЛЬЦО" | 1992 |

|

RU2012475C1 |

Использование: при создании станков для суперфинишной обработки деталей типа колец подшипников качения. Сущность изобретения: на основании станка установлены по крайней мере два шпинделя с механизмами осцилляции и механизм загрузки-выгрузки обрабатываемых колец. Последний выполнен в виде траверсы с направляющими, кареток под заготовки и пневмопривода шагового перемещения кареток. Траверса размещена на основании нормально к нему, а каретки - на направляющих траверсы. Станок также содержит автооператор с двумя по крайней мере манипуляторами. 3 ил.

СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ, содержащий основание, установленные на нем по крайней мере два шпинделя с узлами осцилляции и механизм загрузки-выгрузки обрабатываемых колец, отличающийся тем, что станок снабжен автооператором с по крайней мере двумя манипуляторами, а механизм загрузки-выгрузки выполнен в виде установленной на основании нормально к нему траверсы с направляющими кареток под заготовки, расположенных на направляющих, и пневмопривода шагового перемещения кареток.

| Станок для обработки деталей типа внутренних колец подшипников качения | 1977 |

|

SU707783A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-04-30—Публикация

1992-07-01—Подача