Изобретение относится к машиностроению. Может быть использовано при обработке различных точных поверхностей на металлорежущих станках, например поверхностей вращения на токарных и шлифовальных станках.

Известны аналогичные способы обработки (патент 2084314, БИ N 20, 1997; Проников А. С. Программный метод испытания металлорежущих станков. М.: Машиностроение, 1985, с. 199), при которых предварительно измеряют биения шпинделя, после чего производят снятие поверхностного слоя с заготовки разной степени точности в соответствующие периоды работы станков. Аналогичные методы обработки не обеспечивают необходимой точности и производительности обработки.

В качестве прототипа наиболее подходящим может быть принят способ обработки (патент 2084314, БИ N 20, 1997 г.) поверхностей заготовки, при котором измеряют биение вала механизма станка, например шпинделя, установленного в корпусе механизма станка на подшипниках качения, при котором биение шпинделя измеряют до пятикратного повторения периода его первой периодической составляющей, после чего производят снятие поверхностного слоя с заготовки. Способ-прототип позволяет повысить точность обработки без повышения точности станка. Однако он имеет недостаток. Он не позволяет еще более повысить точность обработки и ограничен по производительности. Это объясняется тем, что при нем остаются источники возмущения биений шпинделя и его вибраций, т. к. сепараторы подшипников качения в опорах валов и шпинделя имеют возможность вращаться вместе с телами качения. При этом сепараторы то приближаются, то удаляются от оси вращения вала или шпинделя, тем самым вызывая его дополнительные биения и вибрации. Это не позволяет увеличить частоту вращения шпинделя и скорость резания. Заявляемый способ обработки лишен названного недостатка.

Сущность изобретения заключается в том, что в способе обработки поверхностей заготовки нa станках, при котором измеряют биение вала механизма станка, например шпинделя, установленного на подшипниках качения, до выявления пятикратного повторения периода его первой периодической составляющей, одновременно фиксируют номера оборотов шпинделя, после чего разделяют величину размаха биений шпинделя, числовой ряд номеров оборотов шпинделя и поле допуска биений поверхности заготовки на одинаковое число интервалов, устанавливают соответствие между упомянутыми интервалами и производят снятие поверхностного слоя заготовок, интервал допуска которых соответствует периоду работы станка по интервалу номеров оборотов шпинделя и интервалу биений шпинделя, останавливают вращение сепараторов подшипников качения относительно корпуса механизма, располагают сепараторы соосно с осью вращения вала, изменяют поворотом вокруг оси вала и фиксируют угловое положение сепараторов относительно корпуса механизма с заранее выбранным угловым шагом и измеряют при этом биение вала, выбирают из всех сочетаний упомянутых угловых положений сепараторов такое, которому соответствует наименьшее значение первой периодической составляющей биения вала, в котором сепараторы окончательно фиксируют на заданный срок эксплуатации опор, после чего производят снятие поверхностного слоя заготовки.

Заявляемый способ обработки отличается от прототипа и известных технических решений структурой, т.к. введены новые действия - операции, а известные выполняют по-другому. Так, введены расположение сепараторов соосно с осью шпинделя, остановка вращения, изменение углового положения и последующее фиксирование сепараторов относительно корпуса механизма станка, выбор наименьшего биения шпинделя и положения окончательной фиксации их. Измерение биения шпинделя выполняют по-другому, а именно: при каждом новом угловом положении сепараторов относительно оси шпинделя.

Техническая задача, которую решает данный способ обработки, - повышение точности обрабатываемых поверхностей и производительности. Сепараторы устанавливают соосно с осью вела и останавливают их вращение. Это обеспечивает резкое уменьшение центробежных и сил соударения, вызванных неуравновешенностью и неопределенностью положения сепараторов вследствие их эксценриситета и угловой скорости. Поскольку сепараторы базируют соосно с валом и удерживают в неподвижном состоянии, становится возможным увеличение угловой скорости, например, шпинделя. Это обеспечивает получение более высокой скорости резания, например, при обтачивании. Это, в свою очередь, дает возможность сократить машинное время, т.е. повысить производительность.

Следовательно, между признаками изобретения и достигаемыми техническим и экономическим эффектами существует логическая связь. Значит эти признаки являются существенными.

Способ обработки в статике.

В качестве вала, установленного на подшипниках качения, может быть рассмотрен шпиндель токарного станка. Шпиндель его имеет две опоры: переднюю и заднюю. Радиальное положение шпинделя гарантируют в передней опоре один или несколько роликовых подшипников качения, а в задней опоре - один или несколько шариковых подшипников качения. Каждый из них имеет сепаратор, имеющий возможность вращаться вокруг оси шпинделя вместе с телами качения и одновременно перемещаться в радиальном направлении. Для реализации способа обработки на каждом из сепараторов нанесены метки. Метка нанесена и на корпусе механизма станка, например на корпусе передней бабки. С передним концом шпинделя может соприкасаться измеритель биений шпинделя, например стрелочный прибор - индикатор, миниметр и др. Либо в коническом отверстии шпинделя установлена консольная прецизионная оправка. Измерительная рабочая поверхность оправки имеет возможность взаимодействовать с датчиков перемещений (индуктивным, емкостным или др.). Датчик перемещений входит в измерительную систему, включающую усилитель, частотный анализатор гармоник, самопишущее устройство и другие элементы.

Способ обработки в динамике.

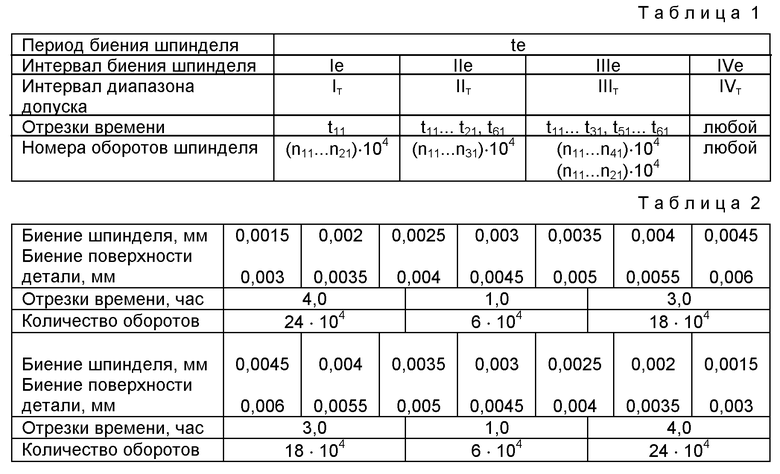

Перемещение сепараторов в радиальном направлении, т.е. к оси шпинделя и от нее в пределах зазора, возможно под действием неуравновешенности сепараторов и неопределенности их положения вследствие зазоров их с телами качения, а тех - с кольцами. В итоге ось шпинделя под действием моментной, силовой или смешанной неуравновешенности может занимать в пространстве различное положение: параллельное радиальное смещенное, с поворотом смещенное в передней опоре - в одну, а в задней опоре - в другую сторону. Биение шпинделя меняется в течение оборотов шпинделя. Согласно способу сепараторы располагают соосно с осью вращения шпинделя с помощью специальных устройств, установленных на корпусе. Метки сепараторов совмещают с меткой на корпусе. Измеряют биение шпинделя до пятикратного повторения периода его первой периодической составляющей. Поворачивают один из сепараторов вокруг оси шпинделя на величину выбранного углового шага, например 30o, и фиксируют его неподвижно относительно корпуса. Снова измеряют биение шпинделя. Опять поворачивают сепаратор, фиксируют его, измеряют биение шпинделя. Так повторяют столько раз, сколько можно получить число сочетаний положений сепараторов относительно друг друга и корпуса, например при двух сепараторах -144. При измерении и записи фиксируют в составе биения постоянную составляющую e и первую периодическую составляющую с периодов te и размахом eр. Синхронно с этим фиксируют в виде записи непрерывно с помощью, например, тахогенератора числа и номера оборотов шпинделя. Из всех относительных положений сепараторов выбирают такое, для которого первая периодическая составляющая имеет наименьшее значение. В этом положении сепараторы окончательно фиксируют относительно корпуса на весь срок эксплуатации станка, например до малого либо среднего ремонта. Документы с такой информацией прилагают к паспорту станка. Величину минимального epmin биения разделяют на интервалы, число которых ie принимают равным, например, четырем, и обозначают их соответственно: первый - Ie, второй - IIe, третий - IIIe, четвертый - IVe. Определяют отрезки времени, соответствующие каждому интервалу из соображений наличия в почти синусоидальной первой периодической составляющей нескольких временных отрезков. Интервалы времени проще заменить интервалами номеров оборотов шпинделя. При последующей обработке отбирают заготовки деталей, допуск на биение Te которых больше измеренной величины биения шпинделя на величину запаса точности. В выше приведенном примере отобранные заготовки подразделяют также на четыре интервала-группы. Устанавливают соответствие между этими группами и интервалами разбиения минимального размаха биения шпинделя. Составляют таблицу соответствия интервалов биений шпинделя, поля допуска поверхностей детали и номеров оборотов шпинделя (таблица 1). Согласно таблице 1 определяют номера оборотов, при которых должна обрабатываться каждая из групп заготовок.

Пример конкретного осуществления способа обработки. Требуется обработать несколько партий разных заготовок для деталей с допуском радиального биения обрабатываемых поверхностей относительно поверхностей технологических баз: 0,008; 0,005; 0,004 мм. Токарную операцию выполняют на токарно-винторезном станке модели 16Б16П. Схема установки заготовки - консольная, в цанговом патроне. Конкретный экземпляр станка имеет следующую конструкцию установки шпинделя в корпусе передней бабки. Передняя опора имеет два конических роликовых подшипника (один - сдвоенный, т.е. с одним наружным и двумя внутренними кольцами; второй - обычный). Вторая опора содержит два радиально-упорных шариковых подшипника. Таким образом, всего подшипники шпинделя имеют пять сепараторов. Устанавливают в корпусе передней бабки пять устройств для соосного расположения, остановки вращения и фиксации сепараторов. Проводят испытания при разных сочетаниях угловых положений сепараторов и измерения биения шпинделя. Наименьшая величина радиального биения шпинделя (по его первой периодической составляющей) оказалась при угловых положениях сепараторов: ϕ1 = 30°, ϕ2 = 210°, ϕ3 = 0°, ϕ4 = 330°, ϕ5 = 90°, где 1...5 - номера сепараторов в порядке следования, начиная от передней к задней опоре шпинделя. Данный станок имеет размах первой периодической составляющей 0,003 мм в интервале 0,0015...0,0045 мм. Средний период изменения биения 16 ч для средней частоты вращения шпинделя 1000 мин-1, что соответствует количеству оборотов 96•104. Составляют таблицу соответствия отклонений биений поверхности детали биению шпинделя, количеству оборотов и отрезкам времени (таблица 2). Проверяют по счетчику оборотов: в какой части периода находится станок. Например, на границе интервала с наименьшим биением шпинделя. Поэтому начинают обрабатывать заготовки деталей с наименьшим допуском на биение, а именно в 0,004 мм, т.к. здесь с течением времени величина биения шпинделя будет увеличиваться. В остальных интервалах биения шпинделя обрабатывают заготовки с большим допуском. Легко заметить, что весь период изменения биения шпинделя займет 2 смены, если начинать обработку с начала смены. Если же режимы резания будут увеличены, то при неизменном количестве оборотов шпинделя машинное время при nшп>1000 мин-1 будет сокращено. Последовательность названных отрезков времени может быть изменена при иных исходных показаниях счетчика оборотов шпинделя.

Способ обработки может быть применен и в модификациях, как в объектах применения внутри механизмов, т.е. в отношении опор нескольких валов, так и на различных операциях, на станках с главным рабочим движением - вращением инструмента (фрезерных станках). Это уменьшает биение фрезы и соответственно волнистость на обрабатываемой поверхности. Повышается стойкость режущего инструмента.

Способ обработки повышает точность обработки, производительность и уменьшает волнистость, шероховатость за счет изменения технологии сборки и характера эксплуатации опор валов механизмов станков.

Экономическая эффективность способа обработки может быть найдена сравнением его со способом-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ВРАЩЕНИЯ ВАЛА | 2001 |

|

RU2203776C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1994 |

|

RU2084314C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| СПОСОБ ОБРАБОТКИ НАРУЖНЫХ ФАСОННЫХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2124977C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 2000 |

|

RU2189303C2 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВКИ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2168395C2 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2203777C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2128571C1 |

| Г-ОБРАЗНЫЙ ПРИХВАТ | 1999 |

|

RU2175598C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2170165C2 |

Изобретение относится к области машиностроения, к обработке различных точных поверхностей на металлорежущих станках, например поверхностей вращения на токарных и шлифовальных станках. Способ включает измерение биения вала механизма станка, установленного на подшипниках качения, до выявления пятикратного повторения периода его первой периодической составляющей, одновременное фиксирование номеров оборотов вала, затем разделение величины размаха биения вала, числового ряда номеров оборотов вала и поля допуска биений поверхности заготовки на одинаковое число интервалов, установление соответствия между упомянутыми интервалами и затем проведение снятия поверхностного слоя заготовок, интервал допуска которых соответствует периоду работы станка по интервалу номеров оборотов вала и интервалу биений вала. Для повышения точности обрабатываемых поверхностей и производительности перед измерением биения вала механизма станка останавливают вращение сепараторов относительно корпуса механизма, располагают сепараторы соосно с осью вращения вала, изменяют поворотом вокруг оси вала и фиксируют угловое положение сепараторов относительно корпуса механизма с заранее выбранным угловым шагом и измеряют при этом биение вала, выбирают из всех упомянутых угловых положений сепараторов - соответствующее наименьшему значению первой периодической составляющей биения вала, в котором сепараторы окончательно фиксируют на заданный срок эксплуатации опор качения, а перед снятием поверхностного слоя заготовки определяют интервал из числового ряда номеров оборотов вала, в котором находится станок. В качестве вала механизма станка может быть выбран шпиндель. 1 з.п.ф-лы, 2 табл.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1994 |

|

RU2084314C1 |

| Способ формообразования точных фасонных поверхностей | 1989 |

|

SU1678537A1 |

| Способ гашения колебаний шпинцельных групп | 1990 |

|

SU1797518A3 |

| ПРОННИКОВ А.С | |||

| Программный метод испытания металлорежущих станков | |||

| - М.: Машиностроение, 1985, с | |||

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

Авторы

Даты

2003-01-10—Публикация

2000-02-09—Подача