со

О)

4i

Изобретение относится к чистовой абразивной обработке, например суперфинишной, поверхностей вращения на деталях типа колец подшипников качения.

Целью изобретения является расширение технологических возможностей станка путем создания единой компоновки станков для обработки как Наружных, так и внутренних колец подшипников и их настройки на обработку колец подшипников различных типов.

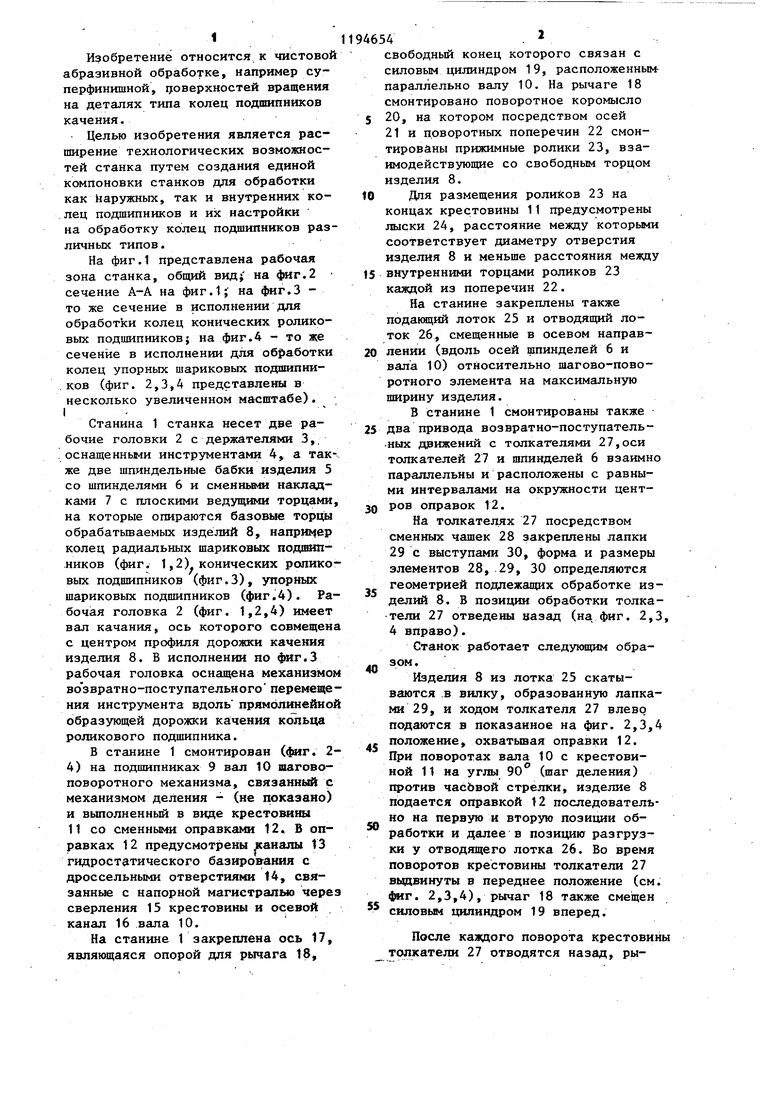

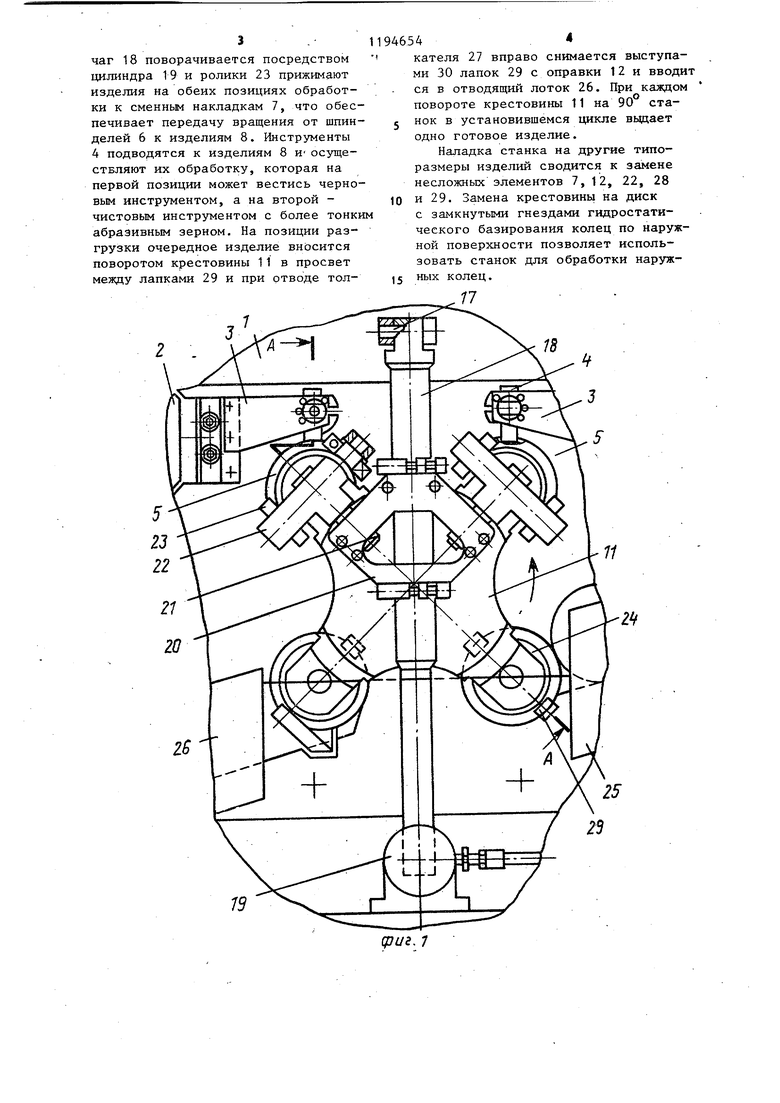

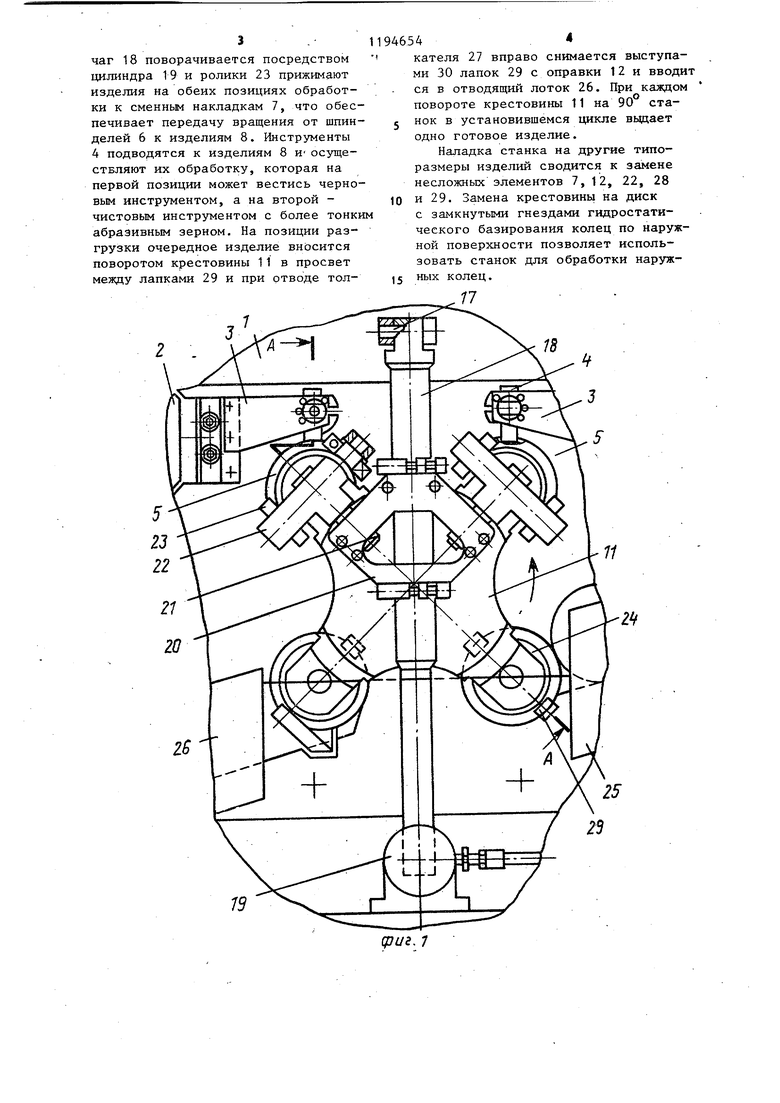

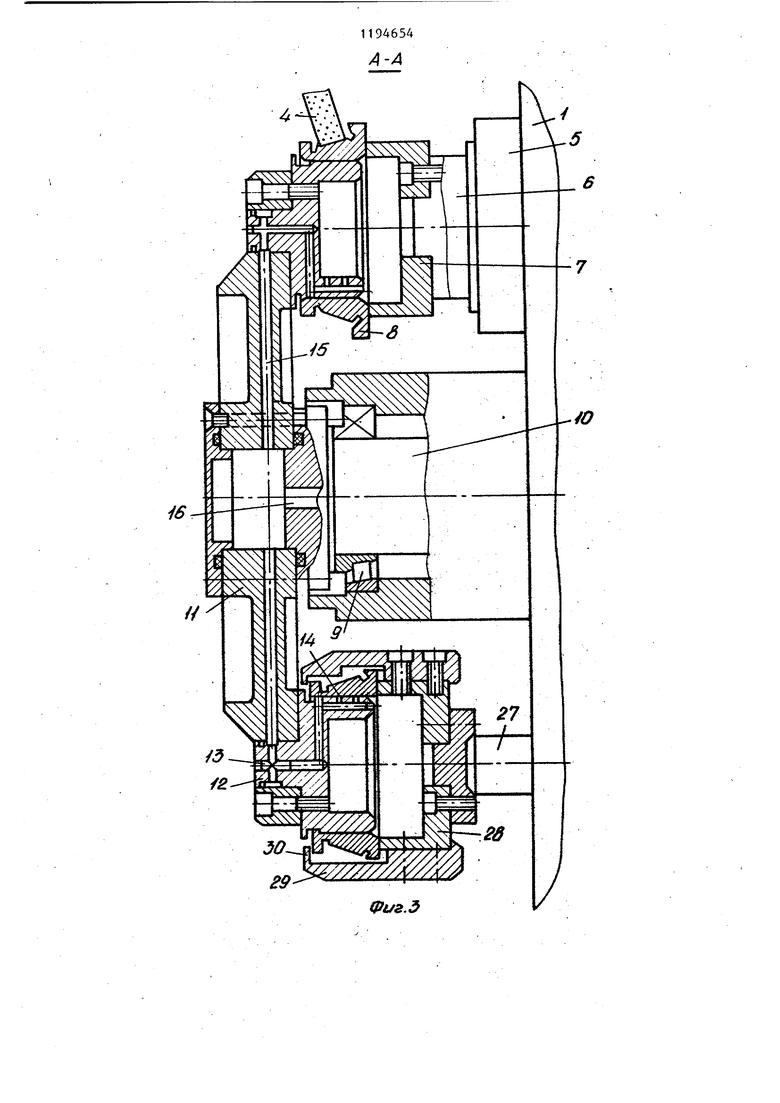

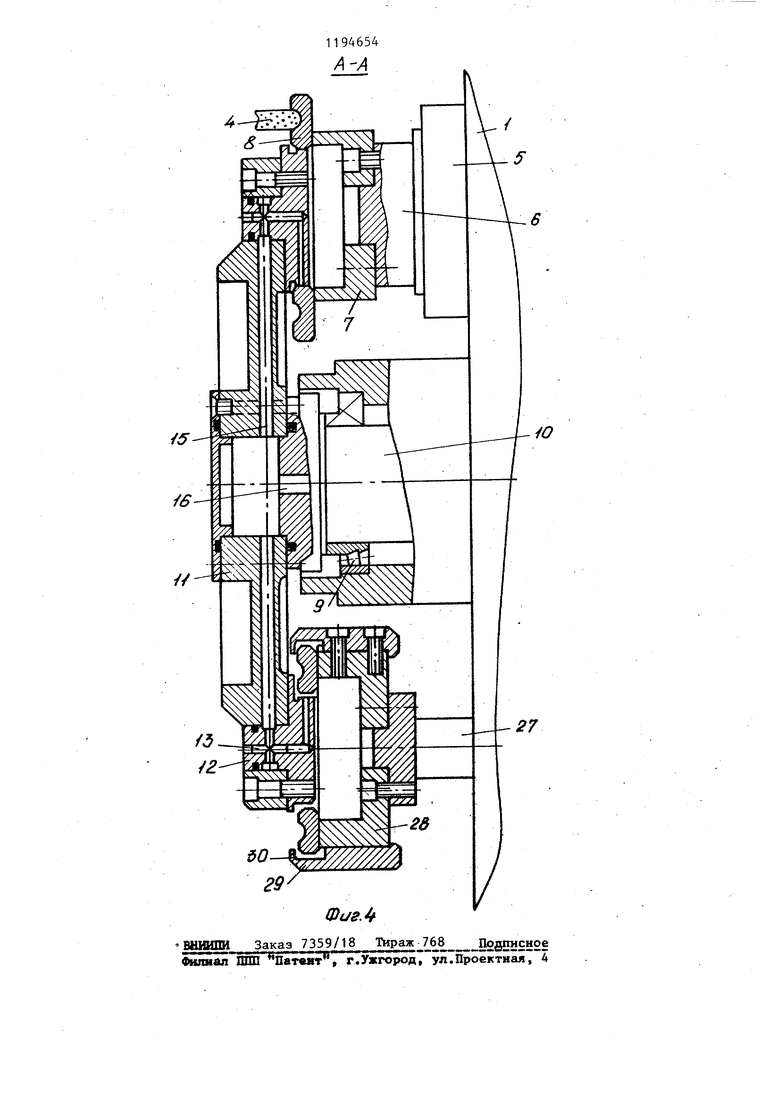

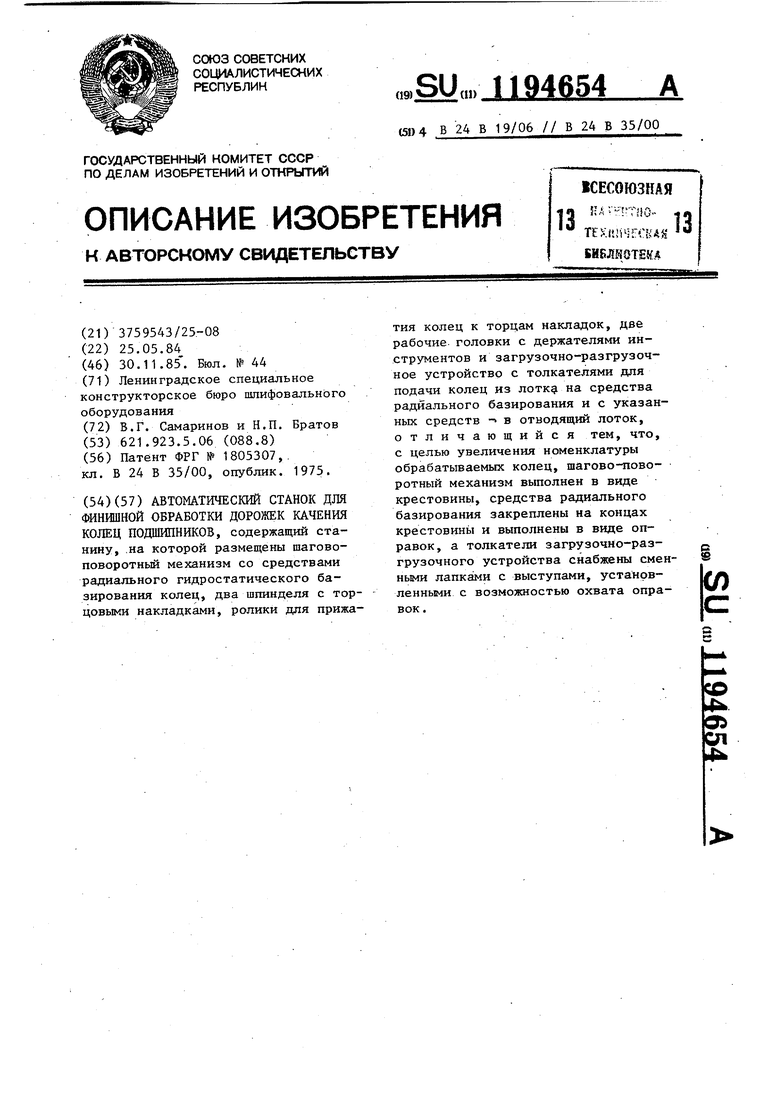

На фиг.1 представлена рабочая зона станка, общий вид на фиг.2 сечение А-А на фиг.1; на фиг.З то же сечение в исполнении для обработки колец конических роликовых подшипников; на фиг.4 - то же сечение в исполнении для обработки колец упорных шариковых подашпни. ков (фиг. 2,3,4 представлены в несколько увеличенном масштабе). I .

Станина 1 станка несет две рабочие головки 2 с держателями 3,. оснащенными инструментами 4, а также две шпиндельные бабки изделия 5 со шпинделями 6 и сменн1 И накладками 7 с плоскими ведущими торцами, на которые опираются базовые торцы обрабатьтаемых изделий 8, напринер колец радиальных шариковых подшипников (4шг. 1,2) конических рояиковых подщипников (фиг.3), упорных шариковых подшипников (фиг.4). Рабочая головка 2 (фиг. 1,2,4) имеет вал качания, ось которого совмещена с центром профиля дорожки качения изделия 8. В исполнении по фиг.З рабочая головка оснащена механизмом возвратно-поступательного перемещения инструмента вдоль прямолинейной образующей дорожки ка:чения кольца роликового подшипника.

В станине 1 смонтирован (фиг. 24) на подшипниках 9 вал 10 шаговоповоротного механизма, связанный с механизмом деления - (не показано) и вьтолненный в виде крестовины 11 со сменными оправками 12. В оправках 12 предусмотрены каналы 13 гидростатического базиров-ания с дроссельными отверстиями 14, связанные с напорной магистралыо через сверления 15 крестовины и осевой канал 16 вала 10.

На станине 1 закреплена ось 17, являющаяся опорой для рычага 18,

94654.

свободный конец которого связан с силовым цилиндром 19, расположеннымпараллельно валу 10. На рычаге 18 смонтировано поворотное коромысло

5 20, на котором посредством осей 21 и поворотных поперечин 22 смонтированы прижимные ролики 23, взаимодействующие со свободным торцом изделия 8.

10 Для размещения роликов 23 на концах крестовины 11 предусмотрены лыски 24, расстояние между которыми соответствует диаметру отверстия изделия 8 и меньше расстояния между

5 внутренними торцами роликов 23 каждой из поперечин 22.

На станине закреплены также подакщий лоток 25 и отводящий лоток 26, смещенные в осевом направлении (вдоль осей щпинделей 6 и вала 10) относительно шагово-поворотного элемента на максимальную ширину изделия. .

В станине 1 смонтированы также

25 два привода возвратно-поступательных движений с толкателями 27,оси толкателей 27 и шпинделей 6 взаимно параллельны и расположены с равными интервалами на окружности центров оправок 12.

На толкателях 27 посредством сменных чашек 28 закреплены лапки 29 с выступами 30, форма и размеры элементов 28, 29, 30 определяются геометрией подлежащих обработке изделий 8. В позиции обработки толкаTejm 27 отведены назад (на, фиг. 2,3, 4 вправо).

Станок работает следукицим образом.

Изделия 8 из лотка 25 скатывгиотся .в вилку, образованную лапками 29, и ходом толкателя 27 влево подаются в показанное на фиг. 2,3,4

., положение, охватьгаая оправки 12. При поворотах вала 10 с крестовиной 11 на углы 90 (шаг деления) против часЬвой стрелки, изделие 8 подается оправкой 12 последовательно на первзпо и вторую позиции обработки и далее в позицию разгрузки у отводящего лотка 26. Во время поворотов крестовины толкатели 27 вьздвинуты в переднее положение (см. фиг. 2,3,4), рычаг 18 также смещен

силовым цилиндром 19 вперед.

После каяздого поворота крестовины толкатели 27 отводятся назад, ры3 . чаг 18 поворачивается посредством цилиндра 19 и ролики 23 прижимают изделия на обеих позициях обработки к сменным накладкам 7, что обес печивает передачу вращения от шпин делей 6 к изделиям 8. Инструменты 4 подводятся к изделиям 8 И осуществляют их обработку, которая на первой позиции может вестись черно вым инструментом, а на второй чистовым инструментом с более тонк абразивным зерном. На позиции разгрузки очередное изделие вносится поворотом крестовины 11 в просвет между лапками 29 и при отводе тол(риг. 7 44 кателя 27 вправо снимается выступами 30 лапок 29 с оправки 12 и вводит ся в отводящий лоток 26. При каждом повороте крестовины 11 на 90 станок в установившемся цикле вьщает одно готовое изделие. Наладка станка на другие типоразмеры изделий сводится к замене несложных элементов 7, 12, 22, 28 и 29. Замена крестовины на диск с замкнутьми гнездами гидростатического базирования колец по наружной поверхности позволяет использовать станок для обработки наружных колец. -S Фиг. 2

1194654

Ю

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| Станок для обработки деталей типа внутренних колец подшипников качения | 1977 |

|

SU707783A1 |

| Станок для шлифования наружного конуса на заготовках типа корпуса распылителя | 1985 |

|

SU1321557A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ КАНАВОК ДЛЯВВОДА ШАРИКОВ В КОЛЬЦАХ ШАРИКОВЫХПОДШИПНИКОВ12 | 1971 |

|

SU428925A1 |

| Устройство для базирования и вращения деталей типа колец подшипников | 1981 |

|

SU975364A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕЦ ПОДШИПНИКОВ | 1994 |

|

RU2069140C1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Станок для суперфиниширования | 1976 |

|

SU722742A1 |

АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ ПОДШШНИКОВ, содержащий станину, .на которой размещены шаговоповоротный механизм со средствами радиального гидростатического базирования колец, два шпинделя с торцовыми накладками, ролики для прижатия колец к торцам накладок, две рабочие, головки с держателями инструментов и загрузочно-разгрузочное устройство с толкателями для подачи колец из лоткч1 на средства радиального базирования и с указанных средств - в отводящий лоток, отличающийся тем, что, с целью увеличения номенклатуры обрабатываемых колец, шагово-поворотный механизм выполнен в виде крестовины, средства радиального базирования закреплены на концах крестовины и выполнены в виде оправок, а толкатели загрузочно-разгрузочного устройства снабжены смен(Л ными лапками с выступами, установленными с возможностью охвата оправок.

| Способ определения остаточных напряжений в полосовых заготовках | 1990 |

|

SU1805307A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1985-11-30—Публикация

1984-05-25—Подача