Изобретение относится к технологии получения предназначенных для воздушной сушки масляных пленкообразующих из низкосортных, сильно обводненных, некондиционных кислых растительных масел и может быть использовано в лакокрасочной и других отраслях промышленности, применяющих мясляные пленкообразующие, для получения различных лакокрасочных материалов.

Известен способ получения полимеризованных жирных масел (см. патент США №2838551, 10.06.1958) путем окисления масел кислородом воздуха в присутствии 0,2-0,5% серной кислоты в качестве катализатора при 70-300°F.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа относится то, что в известном способе применяют серную кислоту, которая вызывает избыточное образование смолистых продуктов, снижая выход, и способствует увеличению цветового числа целевого продукта по йодометрической шкале.

Известен способ окисления растительного масла (см. SU №1199779 А, МПК C09F 7/02, 1985) воздухом при нагревании с постепенным понижением температуры в ходе процесса, окисление проводят при 100-150°С до достижения конверсии 15-25%, температуру понижают со скоростью 0,5-5 град/мин до 50-70°С при постоянном расходе воздуха в ходе всего процесса 4-10 м3/мин на 1 т масла.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе невозможно применение обводненных растительных масел, поскольку температурный режим не позволяет проводить их обезвоживание в приемлемый период времени.

Известен способ окисления технических растительных масел (см. SU №1278353 А1, МПК C09F 7/02, 1986) путем предварительного нагревания и последующего окисления масла воздухом при нагревании, предварительное нагревание проводят при температуре 50-80°С в присутствии 0,1-1,0 мол.% от массы масла перекисного соединения и пропускании воздуха с расходом 0,2-0,4 м3/мин·т, с последующим повышением температуры до 100-110°С со скоростью 0,3-1,0 град/мин и процесс окисления проводят при постоянном расходе воздуха 2,5-10 м3/мин·т.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе необходимо применение значительных количеств сильных окислителей в концентрированном виде, что снижает уровень безопасности процесса при его реализации в промышленном масштабе и повышает стоимость продукции.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ окисления растительных масел (см. SU №1819282 A3, МПК C09F 7/02, 1993), в котором сырье нагревают при 40-90°С с одновременной продувкой воздухом, а затем при 115-120°С до увеличения вязкости масел на 2-3 с по отношению к исходной вязкости масел, расход воздуха при этом составляет 2,5-10 м3/мин·т, окисление масел в этих условиях осуществляют до получения оксидата с вязкостью 100-150 с, затем снижают расход воздуха до 0,5-1,5 м3/мин·т в течение 2-5 мин, выдерживают оксидат в этих условиях до достижения кислотного числа 10-16 мг КОН/г, затем в течение 2-5 мин повышают расход воздуха до 2,5-10 м3/мин·т и продолжают процесс окисления до получения оксидата, вязкость 50% раствора в уайт-спирите которого составляет 19-25 с, принят за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе осуществляют манипулирование расходом воздуха, что усложняет технологическое оформление и значительно увеличивает время процесса окисления. Кроме того, периодическое изменение расхода воздуха не позволяет создать универсальную схему технологического процесса, существенно осложняет его автоматизацию, что приводит к удорожанию конечной продукции.

Сущность изобретения заключается в следующем. Возникла проблема снижения стоимости и времени получения пленкообразующих материалов (олиф и продуктов на их основе) из технического вторичного растительного масла, получаемого из соапстока - отхода щелочной рафинации пищевого растительного масла, характеризующегося высоким кислотным числом, высоким содержанием воды, высокой цветностью и мутностью, а также наличием азот- и фосфорсодержащих соединений.

Технический результат - сокращение времени окисления растительного масла, с получением пленкообразующего (олифы) с требуемыми показателями качества, упрощение технологического процесса, что приводит к снижению стоимости готового продукта.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе окисления растительных масел путем предварительного нагревания их при 40-90°С с одновременной продувкой воздухом и последующего окисления масел воздухом при нагревании, а окисление масел проводят до получения оксидата, вязкость раствора в уайт-спирите которого составляет 19-25 с, особенность заключается в том, что на этапе предварительного нагревания через масло продувают воздух с содержанием озона 1,5-2,5 мг/л при расходе не более 4 л/мин·кг, а нагрев масла осуществляют управляемым нагревателем от температуры 40°С до температуры 90°С со скоростью 2,5 град/мин, при этом в масло добавляют сульфонефтяные кислоты из расчета 0,05-0,15% от массы масла и марганец (II) стеариновокислый из расчета 0,8-1,5% от массы масла, а температурный режим окисления поддерживают путем нагрева масла до температуры 175°С со скоростью 3-5 град/мин с последующим периодическим охлаждением до температуры 100°С, при этом количество циклов нагревания и охлаждения масла составляет не менее двух, а расход воздуха поддерживают на уровне не более 4 л/мин·кг.

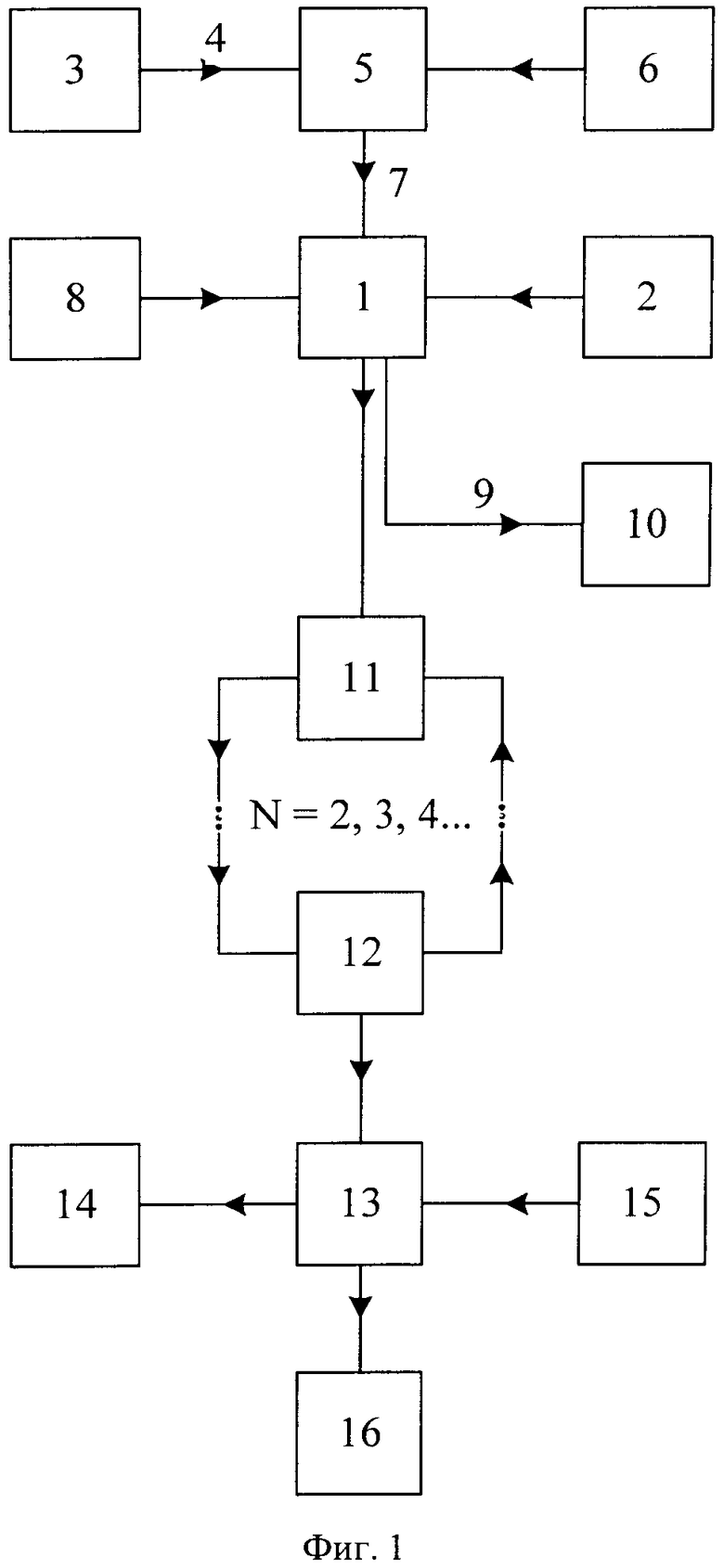

Описание изобретения содержит чертежи фиг.1, фиг.2. Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, получены в ходе апробации способа окисления растительных масел, результаты экспериментов приведены в табл.1.

Способ окисления растительных масел осуществляют следующим образом, см. фиг.1. Растительное масло 1 нагревают управляемым нагревателем 2 до 40°С. Затем компрессором 3 подают воздух 4 в генератор озона 5, управляемый источником питания 6. Из генератора озона 5 воздух с содержанием озона 1,5-2,5 мг/л 7 при расходе не более 4 л/мин·кг в течение 20 мин продувают через масло 1. При этом температуру масла 1 повышают управляемым нагревателем 2 от 40°С до 90°С со скоростью 2,5 град/мин. Затем отключают источник питания 6 и прекращают озонирование воздуха 4 в генераторе озона 5. В масло 1 вводят катализатор 8, включающий сульфонефтяные кислоты («контакт Петрова») из расчета 0,05-0,15% от массы масла и сиккатив из расчета 0,8-1,5% от массы масла, причем в качестве сиккатива, предпочтительно, используют марганец (II) стеариновокислый. Пары 9, выделяющиеся из масла 1 при нагревании, улавливают в конденсаторе 10. Затем температуру масла 1 повышают управляемым нагревателем 2 от 90°С до 175°С со скоростью 3-5 град/мин и приводят масло в состояние 11. При этом наблюдают незначительное вспенивание, образование темных хлопьев в массе оксидата и активное выделение паров воды 9. Масло в состоянии 11, доведенное до температуры 175°С, выдерживают при этой температуре 1 час, а затем понижают температуру до 100°С и приводят масло в состояние 12, которое соответствует температуре масла 100°С. Причем температуру понижают за счет продувания воздуха через масло, и по достижении температуры в 100°С, начинают нагрев масла до 175°С. При этом количество циклов (N) нагревания и охлаждения масла составляет не менее двух. После этого отбирают пробу оксидата 13, разбавляют ее уайт-спиритом до 55% концентрации и определяют вязкость по вискозиметру ВЗ-246 (ВЗ-4). По достижении вязкости разбавленной пробы в пределах 19-25 с, отключают нагреватель 2, компрессор 3 и прекращают продувку воздуха через масло 1. Оксидат 13 отстаивают 24 часа при температуре в 20-25°С. После отделения осадка 14, оксидат 13 разбавляют до 55% концентрации по массе растворителем 15 и получают олифу 16. В качестве растворителя применяют уайт-спирит или скипидар, предпочтительно, используют их смесь с содержанием скипидара до 30%.

Пример. Сравнение эффективности предлагаемого и известного способов окисления растительных масел проводили путем воспроизведения условий окисления, указанных в прототипе. Затем сравнивали показатели качества и времени получения конечного продукта известным способом и предлагаемым способом.

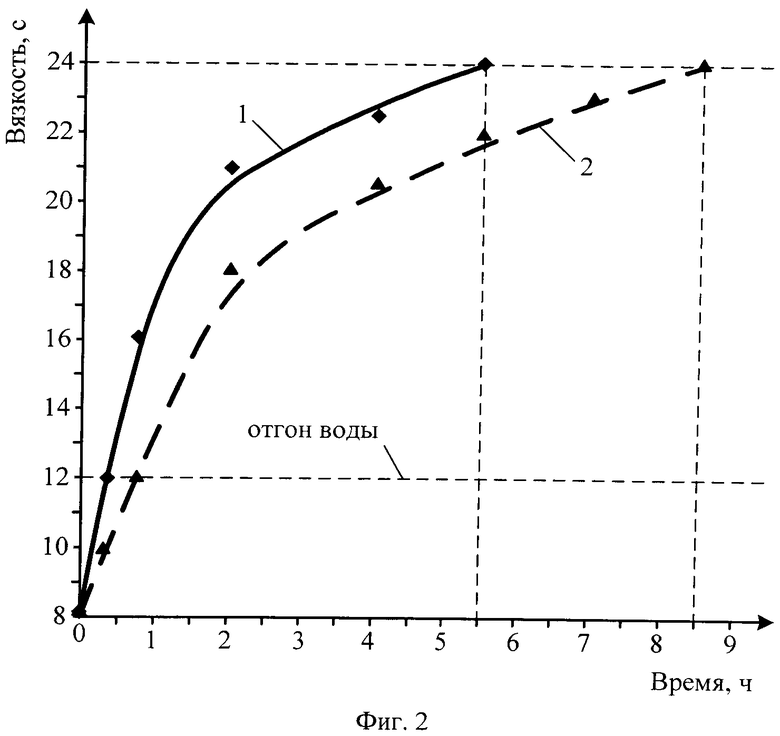

График, иллюстрирующий эффективность предлагаемого способа окисления растительных масел, представлен на фиг.2. Приведены зависимости вязкости разбавленного уайт-спиритом до 55% концентрации оксидата, в условиях окисления по предлагаемому способу (кривая 1) и по прототипу (кривая 2).

Таким образом, показано, что предлагаемый способ окисления растительных масел позволяет существенно сократить время окисления масла по сравнению с известным способом.

На этапе предварительного нагрева до 40-90°С вторичное техническое растительное масло с кислотным числом 37,2 мг КОН/г и вязкостью 8 с по вискозиметру ВЗ-246, активируют путем обработки озоно-воздушной смесью. Также известно, что растворимость кислорода в жидкостях сильно зависит от температуры и увеличивается при ее понижении. В случае растительного масла растворению кислорода препятствует также высокая вязкость среды. Поэтому в предлагаемом способе выбран режим окисления, способствующий насыщению окисляемого масла кислородом, за счет чередования режимов нагревания и охлаждения массы.

При нагревании масла до высокой температуры происходит ряд процессов, один из которых - разрушение пероксидов, образующихся при взаимодействии кислорода воздуха с ненасыщенными связями полувысыхающих масел. При этом образуются высокореакционноспособные радикалы, способствующие окислительной конденсации (сшиванию) молекул масла. В качестве катализатора разложения пероксидов применяют сульфонефтяные кислоты («контакт Петрова»), по причине растворимости их в масле.

При охлаждении масла происходит усиленное образование пероксидов за счет повышения концентрации растворенного кислорода. Реализация предлагаемого режима оксидирования вторичного растительного масла, получаемого на основе соапстока щелочной рафинации полувысыхающих растительных масел, позволяет значительно сократить время оксидирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2026328C1 |

| Способ окисления технических растительных масел | 1984 |

|

SU1278353A1 |

| Способ окисления растительных масел | 1989 |

|

SU1819282A3 |

| Способ совместного окисления растительных масел с инденкумароновой смолой | 1984 |

|

SU1244161A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО (ВАРИАНТЫ) | 2001 |

|

RU2203904C2 |

| Способ окисления растительного масла | 2016 |

|

RU2632438C1 |

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952929A1 |

| СПОСОБ ОКИСЛЕНИЯ РАСТИТЕЛЬНОГО МАСЛА ИЛИ ЕГО СМЕСЕЙ С ЖИРАМИ | 2002 |

|

RU2213758C1 |

| Способ окисления растительного масла | 1983 |

|

SU1199779A1 |

| Лаковая композиция для покрытия резиновых изделий | 1985 |

|

SU1381142A1 |

Изобретение относится к технологии получения предназначенных для воздушной сушки масляных пленкообразующих из низкосортных, сильно обводненных, некондиционных кислых растительных масел и может быть использовано в лакокрасочной и других отраслях промышленности, применяющих масляные пленкообразующие, для получения различных лакокрасочных материалов. Способ включает предварительное нагревание масел при 40-90°С с одновременной продувкой воздухом и последующее окисление масел воздухом при нагревании. Окисление проводят до получения оксидата, вязкость раствора в уайт-спирите которого составляет 19-25 с. При этом на этапе предварительного нагревания через масло продувают воздух с содержанием озона 1,5-2,5 мг/л при расходе не более 4 л/мин·кг, а нагрев масла осуществляют нагревателем от температуры 40°С до 90°С со скоростью 2,5 град/мин. При этом в масло добавляют сульфонефтяные кислоты из расчета 0,05-0,15% от массы масла и марганец (II) стеариновокислый из расчета 0,8-1,5% от массы масла, а температурный режим окисления поддерживают путем нагрева масла до температуры 175°С со скоростью 3-5 град/мин с последующим периодическим охлаждением до температуры 100°С. Причем количество циклов нагревания и охлаждения масла составляет не менее двух, а расход воздуха поддерживают на уровне не более 4 л/мин·кг. Результатом является сокращение времени окисления растительного масла, с получением пленкообразующего с требуемыми показателями качества, упрощение технологического процесса. 2 ил., 1 табл., 1 пр.

Способ окисления растительных масел путем предварительного нагревания их при 40-90°С с одновременной продувкой воздухом и последующего окисления масел воздухом при нагревании, а окисление масел проводят до получения оксидата, вязкость раствора в уайт-спирите которого составляет 19-25 с, отличающийся тем, что на этапе предварительного нагревания через масло продувают воздух с содержанием озона 1,5-2,5 мг/л при расходе не более 4 л/мин·кг, а нагрев масла осуществляют управляемым нагревателем от температуры 40°С до температуры 90°С со скоростью 2,5 град/мин, при этом в масло добавляют сульфонефтяные кислоты из расчета 0,05-0,15% от массы масла и марганец (II) стеариновокислый из расчета 0,8-1,5% от массы масла, а температурный режим окисления поддерживают путем нагрева масла до температуры 175°С со скоростью 3-5 град/мин с последующим периодическим охлаждением до температуры 100°С, при этом количество циклов нагревания и охлаждения масла составляет не менее двух, а расход воздуха поддерживают на уровне не более 4 л/мин·кг.

| Способ окисления растительных масел | 1989 |

|

SU1819282A3 |

| Способ получения модифицированной олифы | 1981 |

|

SU1054391A1 |

| Способ получения олифы на оксиполимеризованном льняном масле | 1948 |

|

SU75477A1 |

| GB 919438 A1, 27.02.1963 | |||

| ЦИЛИНДРЙЧЕСКЛЯ ПРУЖИНА | 0 |

|

SU220681A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ОКСИДИРОВАННЫХ МАСЕЛ И ОЛИФЫ | 1926 |

|

SU7051A1 |

Авторы

Даты

2014-10-20—Публикация

2013-04-09—Подача