Изобретение относится к области энергомашиностроения и может быть использовано во многих областях народного хозяйства, предназначено для очистки и распыления жидкости (вода и т.п.), а именно в распределительных устройствах водоподготовительных фильтров на теплоэлектроцентралях (ТЭЦ) и других энергетических установках.

Известен способ электроэрозионной обработки (ЭЭО) окон сквозных отверстий, заключающийся в разрушении поверхностных слоев материала под воздействием электрических разрядов в результате эрозии (Фотеев Н.К. Технология электроэрозионной обработки. - М.: Машиностроение. 1980. 180 с.).

Под воздействием высоких температур в зоне разряда происходят нагрев, распыление и частичное испарение металла. Для получения высоких температур в зоне разряда необходима большая концентрация энергии. Для достижения этой цели используется генератор импульсов. Процесс ЭЭО происходит в рабочей жидкости (РЖ), которая заполняет пространство между электродами, при этом один из электродов - заготовка, а другой - электрод-инструмент (Немилов Е.Ф. Справочник по электроэрозионной обработке материалов. - Л.: Машиностроение, 1980. - 164 с.), который имеет свои параметры для каждого типоразмера щели.

Известно устройство для изготовления щелевого элемента, содержащее смонтированные на станине в технологической последовательности приводные кассету с намотанной лентой заданного размера, механизм перфорирования ленты, механизм формирования ленты по форме дренажной трубы для их последующей сварки, отрезной механизм сформированной ленты, снабженное механизмом направления ленты, размещенным перед механизмом перфорирования и выполненным в виде двух пар вертикальных роликов, смонтированных в корпусе посредством регулируемых эксцентриковых осей симметрично относительно пары горизонтальных роликов с регулируемыми эксцентриковыми осями, датчиком измерения величины размера щелей, связанным с приводом механизма перфорирования и смонтированным перед механизмом формирования ленты, снабженным центрирующими роликами, размещенными на входе и выходе упомянутого механизма, датчиком измерения длины щелевого элемента, закрепленным посредством подпружиненного рычага и оси на выходе механизма формирования ленты и электрически связанным с приводом отрезного механизма, механизм перфорирования ленты выполнен в виде блока с приводными валками, смонтированными с возможностью синхронного вращения, нижний из которых закреплен в подшипниковом корпусе, установленном в вертикальных направляющих станины с возможностью регулировочного перемещения посредством винтовых упоров, а верхний закреплен в подшипниковой вилке, размещенной в вертикальных направляющих блока с возможностью регулировочного перемещения посредством винтовой пары, при этом рабочая поверхность нижнего валка выполнена в виде расположенных по окружности и образующим поверхности рядов профилирующих зубьев - пуансонов, контактирующих с соответствующими матрицами верхнего валка, выполненного в виде набора чередующихся дисков соответственно с гладкой и зубчатой поверхностями, образующих матрицы и закрепленных на общей оси подшипниковой вилки (Патент РФ 2089314, МПК6 В 21 D 31/02, 1997).

Недостатком устройства является сложность применяемого оборудования.

Известен также способ изготовления из листового материала сетки с ячейками, которые получают путем образования параллельных рядов, равных по длине и расположенных в шахматном порядке надрезов и гибки под углом к плоскости материала участков, прилежащих к надрезам, образуют два ряда надрезов, один на расстоянии от одного из ранее полученных рядов, равном расстоянию между ранее полученными рядами, и с идентичным расположением надрезов, а другой - по другую сторону от ранее полученных рядов на расстоянии, равном половине расстояния между ними, и с шахматным расположением надрезов относительно смежного ряда, затем надрезку пар рядов с шахматным расположением и расстоянием между ними, равным 2,5 расстояниям между первой парой рядов, повторяют до образования надрезов по всей длине листового материала, в процессе образования каждого следующего ряда верхние кромки надрезов предыдущего ряда удерживают от смещения, а последующую деформацию заготовки производят после образования первых пяти линий надрезов, расположенных между собой в шахматном порядке, относительным перемещением кромок надрезов, лежащих на линиях, расположенных по обе стороны от трех соседних линий надрезов вдоль плоскости материала участков, прилежащих к надрезам, в направлении, перпендикулярном к линии надрезов (А.с. СССР 1630842, МПК5 B 01 D 3/22, 1991).

Недостатком устройства является применение сложного оборудования, многоступенчатого штампа.

Известен также способ размерной электрохимической обработки (ЭХО) металлов и сплавов, в основе которого лежит принцип анодного растворения обрабатываемой детали в растворе электролита (Черепанов Ю.П., Самецкий Б.И. Электрохимическая обработка в машиностроении. -М.: Машиностроение, 1972. - 117 с.). В отличие от электрохимического травления и полирования процесс ведется при подаче электролита в узкое (до нескольких сотых миллиметра) щелевое пространство между электродами и характеризуется значительно большей интенсивностью съема металла вследствие увеличения плотности тока до сотен ампер на квадратный сантиметр и локализации анодного растворения. В процессе размерной ЭХО функции инструмента фактически выполняет электрическое поле, носителем которого является катод-инструмент. Существенное влияние на производительность ЭХО оказывает химический состав и структура обрабатываемого материала, кроме того, технология обработки сквозных отверстий имеет специфические особенности, изучение которых требует дополнительных затрат (Седыкин Ф. В. Размерная электрохимическая обработка деталей машин. - М.: Машиностроение, 1976. - 302 с.).

Кроме того, известен способ изготовления сетки из листового материала, включающий выполнение прорезей и отгибание лепестков, по которому перед отгибанием на одну сторону листа на отгибаемый лепесток наносят покрытие материалом, коэффициент линейного расширения которого отличен от коэффициента линейного расширения материала листа, а отгибание проводят путем помещения листа в среду, температура которой отлична от температуры нанесения покрытия, при этом прорези выполняют фотолитографией (А.с. СССР 1657258, МПК5 B 21 D 31/02, 1991).

Недостатком данного способа является достаточно сложный технологический процесс изготовления за счет применения фотолитографии, высоких температур и пр.

Известные способы ЭЭО, ЭХО и др. наряду с такими достоинствами, как высокое качество и точность изготовления, имеют и свои недостатки, а именно такие, как нарушение производственной санитарии, загрязнение окружающей среды, сравнительно невысокая производительность, большая энергоемкость и использование специального дорогостоящего оборудования. Так, при ЭЭО под воздействием высоких температур происходит разложение РЖ с выделением газообразных продуктов, предельно допустимая концентрация которых в воздухе не должна превышать 0,3 мг/л.

При работе с недостаточным слоем РЖ над заготовкой в воздух попадают частицы материала, а некоторые из них токсичны и могут явиться причиной профессиональных заболеваний.

В рабочей зоне станка значительные испарения РЖ могут привести к ее возгоранию при малейших нарушениях правил эксплуатации станка (обслуживающим персоналом и т.д.).

Технология обработки отверстий при размерной ЭХО имеет специфические особенности, изучение которых требует дополнительных затрат.

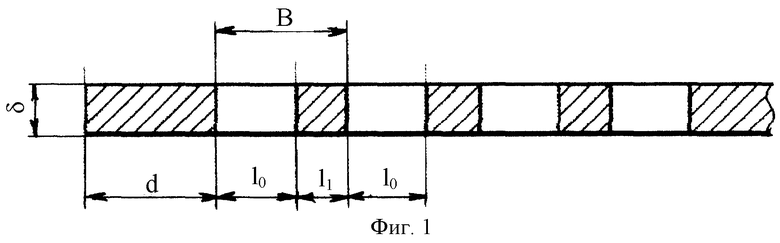

Известен также фильтрующий и распыляющий элемент (ГОСТ 25331-82), представляющий собой тонкую стальную пластину-ленту, толщина которой δ=0,6.. . 1,0 мм со сквозными рабочими щелями - окнами (фиг.1), обеспечивающими необходимые технологические параметры фильтрующего и распыляющего элемента: размеры рабочих окон - ширина b0=0,3...0,4 мм, длина l0=3...5 мм, а также расстояния между окнами элемента - по ширине ленты b1=1,5...2,0 мм, по длине ленты l1=3...6 мм (фиг.1).

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ изготовления фильтрующего и распыляющего элемента, включающий пробивку в штампе щелевых отверстий в пластинах-лентах, наложение пластин-лент друг на друга с образованием рабочих окон заданной ширины и их соединение (см. Патент US 3520418, В 01 D 39/10, 14.07.1970).

Недостатком аналога является невысокая точность изготовления.

Наиболее близким по технической сущности и достигаемому результату к заявляемому устройству является фильтрующий и распыляющий элемент, содержащий соединенные между собой пластины-ленты с щелевыми отверстиями, образующими рабочие окна заданной ширины (Патент US 3520418, В 01 D 39/10, 14.07.1970).

Недостатком прототипа - устройства является невысокая точность изготовления формы и размеров щелевых отверстий.

Техническим результатом изобретения является упрощение изготовления, расширение номенклатуры получаемых фильтрующих элементов за счет применения двухслойной конструкции этого элемента при использовании широко распространенного и доступного оборудования и получение возможности оптимизации процессов фильтрации и распыления жидкости.

Технический результат достигается тем, что в способе изготовления фильтрующего и распыляющего элемента, включающем пробивку в штампе щелевых отверстий в пластинах-лентах, наложение пластин-лент друг на друга с образованием рабочих окон заданной ширины и их соединение, в отличие от прототипа используют две пластины-ленты толщиной, равной 0,5 заданной толщины фильтрующего и распыляющего элемента, каждое из щелевых отверстий пробивают шириной, превышающей заданную ширину рабочего окна, а рабочие окна заданной ширины образуют совмещением щелевых отверстий по продольному шагу и смещением их по поперечному шагу.

Данный способ изготовления щелевых отверстий заданных размеров (ширины) в широком диапазоне позволяет использовать один типоразмер инструмента для получения щелевых отверстий.

Технический результат достигается также тем, что фильтрующий и распыляющий элемент, содержащий соединенные между собой пластины-ленты со щелевыми отверстиями, образующими рабочие окна заданной ширины, в отличие от прототипа содержит две пластины-ленты со щелевыми отверстиями постоянной ширины, а их соединение выполнено разъемным с возможностью регулирования ширины рабочих окон в пределах 0,05-0,4 мм или неразъемным с возможностью получения рабочих окон постоянной ширины.

Технический результат достигается еще и тем, что в фильтрующем и распыляющем элементе, содержащем соединенные между собой пластины-ленты со щелевыми отверстиями, образующими рабочие окна заданной ширины, в отличие от прототипа неразъемное соединение пластин-лент выполнено электродуговой контактной сваркой.

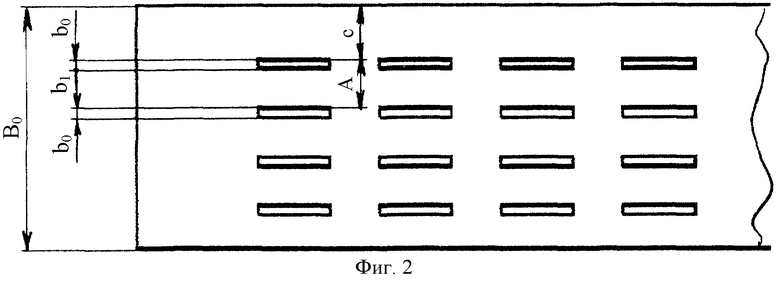

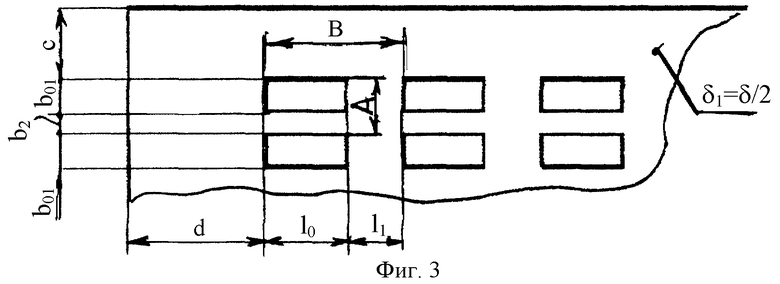

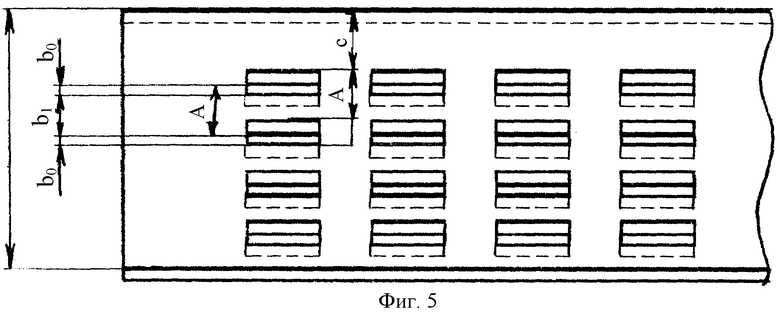

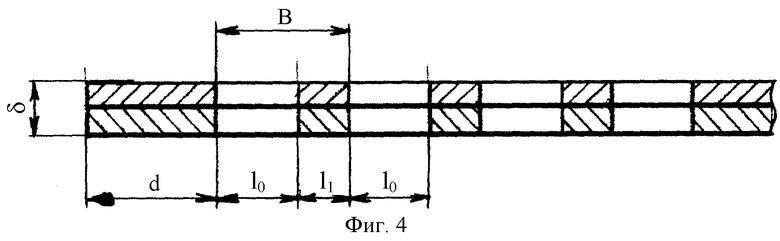

Способы изготовления щелевых отверстий фильтрующего и распыляющего элемента поясняются чертежами. На фиг.1, 2 изображен известный фильтрующий и распыляющий элемент, на фиг.3 - пластина-лента со щелевыми отверстиями, на фиг.4-5 предлагаемый двухслойный фильтрующий и распыляющий элемент.

Пример конкретной реализации способа.

Суть предлагаемого способа состоит в том, что на пластинах-лентах с толщиной δ1, равной половине заданной толщины δ известного щелевого фильтрующего и распыляющего элемента, с помощью многопозиционного штампа пробивают рабочие окна с заданными размерами b01=1,0...2,0 мм, l0=3,0...5,0 мм (фиг. 2), которые зависят от необходимых размеров и расположения рабочих окон фильтрующего и распыляющего элемента (фиг.1). Далее две пластины-ленты толщиной δ1 = 0,5δ со щелевыми отверстиями накладывают друг на друга, совмещая щелевые отверстия по шагу А (по ширине) и по шагу В (по длине), как это показано на фиг.3, потом одну из пластин-лент сдвигают относительно другой по шагу А до получения необходимого рабочего окна с размерами b0 и l0, при этом ширину рабочего окна можно изменять в широких пределах от 0,05 мм до 0,4 мм при постоянном размере инструмента b01, которая не зависит от износа последнего. Затем для взаимной фиксации этих пластин-лент используют один из видов соединения - разъемное или неразъемное (электродуговая, контактная сварка и т. п.), где разъемное соединение двух пластин-лент с щелевыми отверстиями, имеющими постоянные значения ширины, позволяет получить регулируемую ширину рабочих окон и сколь угодно малой величины (0,05...0,4 мм). С целью облегчения процесса штамповки, облегчения изготовления штампов (матрица, пуансон, детали фиксации ленты) и повышения их стойкости рекомендуется выдерживать ряд требований по сопряжению сторон при пробивке: b2>0,3 δ (b2 - расстояние между окнами), соотношению размеров ширины пластины-ленты и уступов b01>δ, c>δ, d>δ) на ней (фиг.2), по минимальным размерам пробиваемых отверстий при использовании обычных инструментальных штампов. Так, например, для получения щелевых отверстий прямоугольной формы меньшая сторона b01 приведена в таблице.

При выборе вариантов пробивки рекомендуется руководствоваться следующими положениями:

1. Щелевые отверстия пробивают одновременно в тех случаях, когда их размеры больше приведенных в таблице 1, а расстояния между щелевыми отверстиями допускают одновременную пробивку по прочности штампа, т.е. перемычка между отверстиями в матрице при толщине штампуемой детали δ1<1,0 мм, l1≥(2,7... 3,0)δ.

2. Щелевые отверстия пробивают однопуансонными штампами на обычном штампе с координатно-расточным приспособлением.

Величину усилия вырубки определяют по формуле

P = kLδ[τ] H,

где L - периметр пробиваемого отверстия в мм,

δ - толщина деталей в мм,

[τ] - допускаемое касательное напряжение среза в МПа,

k - коэффициент, учитывающий форму, состояние режущих кромок, а также колебание толщины и свойств материала детали (k=0,6...1,25).

При электрической контактной сварке свариваемые места прижатых деталей быстро разогревают пропускаемым через них током большой силы при малом напряжении (порядка 10 Вольт).

Точечную сварку осуществляют в основном так же: ток силой до сотни ампер из вторичной обмотки трансформатора подводят к установленным один против другого электродам. Сварку производят по небольшой площадке, примыкающей к точке пересечения общей оси электродов с поверхностью соприкосновения деталей.

Этот вид сварки применяют главным образом для соединения тонких листов при широкой номенклатуре изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ТЕПЛОВОГО ПОТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2131118C1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ МЕРНОЙ ДЛИНЫ | 2000 |

|

RU2185910C1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1997 |

|

RU2151033C1 |

| СПОСОБ СВАРКИ ПОГРУЖЕННОЙ ДУГОЙ | 1998 |

|

RU2146189C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦИКЛОВОГО МАССОВОГО НАПОЛНЕНИЯ ВОЗДУХОМ РАБОЧЕЙ КАМЕРЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182324C2 |

| ДАТЧИК ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ | 1999 |

|

RU2163004C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОЛИСТОВОЙ ЗАГОТОВКИ | 1997 |

|

RU2118220C1 |

| СПОСОБ СВАРКИ ПОГРУЖЕННЫМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1999 |

|

RU2162778C2 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ПОГРУЖЕННОЙ ДУГОЙ | 1998 |

|

RU2146583C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 1996 |

|

RU2116524C1 |

Изобретение относится к области энергомашиностроения и может быть использовано во многих областях народного хозяйства, предназначено для очистки и распыления жидкости (вода и т.п.), а именно в распределительных устройствах водоподготовительных фильтров на теплоэлектроцентралях (ТЭЦ) и других энергетических установках. Сущность изобретения: в способе изготовления фильтрующего и распыляющего элемента прошивают щелевые отверстия в пластине-ленте с заданной толщиной, сначала с помощью штампа прошивают технологические щелевые отверстия, превышающие требуемую ширину в пластине-ленте толщиной 0,5 от заданной, затем две изготовленные пластины-ленты накладывают друг на друга, совмещая щелевые отверстия по продольному шагу, и смещают их по поперечному шагу до получения необходимого рабочего щелевого отверстия заданных размеров по ширине, после чего эти пластины-ленты соединяют между собой. Фильтрующий и распыляющий элемент состоит из разъемного соединения двух пластин-лент с технологическими окнами, имеющими постоянное значение ширины, при постоянных размерах инструмента с возможностью получения регулируемой ширины рабочих окон или неразъемного с постоянной их шириной. Повышается качество фильтрующих и распыляющих элементов при упрощении их изготовления и расширяется номенклатура. 2 с. и 1 з.п. ф-лы, 5 ил.

| US 3520418, 04.07.1970 | |||

| RU 94041947 A1, 20.10.1996 | |||

| СПОСОБ КОНТРОЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ ПАРАМЕТРОВ ТОНКИХ ПОДЗАТВОРНЫХ ПЛЕНОК ДИОКСИДА КРЕМНИЯ | 2002 |

|

RU2248067C2 |

| Генератор качающейся частоты к ультразвуковому импульсно-резонансному толщиномеру | 1973 |

|

SU451947A1 |

Авторы

Даты

2002-10-20—Публикация

2000-02-07—Подача