Изобретение относится к электроэрозионной обработке металлов и может быть использовано при электроэрозионном скруглении острых кромок и удалении заусенцев с кромок венцов зубчатых колес после механической обработки.

Известен многоконтурный электрод-инструмент [1], состоящий из дисков, к каждому из которых подключены балластные сопротивления.

Известен электрод-инструмент [2] , выполненный в виде металлического корпуса с изолированными поверхностями, жестко закрепленный на валу.

Известен электрод-инструмент [3] , выполненный в виде полого диска с отверстиями для подачи электролита в зону обработки.

Общим недостатком перечисленных инструментов является то, что ими можно проводить обработку зубчатых колес только методом копирования. При таком методе обработки не достигается требуемое закругление острых кромок и удаление заусенцев по всему профилю обрабатываемого зубчатого венца, что особенно важно у шестерен повышенной и прецизионной точности.

Наиболее близким инструментом по техническому решению и достигаемому результату является электрод [4] в виде зубчатого колеса, служащий для обработки зубчатых колес методом обката. Основным недостатком этого инструмента является то, что при обработке им острых кромок и заусенцев уже полученного другим способом зубчатого венца изменяется геометрия профиля зубьев, что недопустимо.

Задачей настоящего изобретения является повышение качества и надежности обработки всего профиля зубчатого колеса и повышение уровня автоматизации операции снятия заусенцев и притупления острых кромок зубчатого венца обрабатываемой детали при меньших затратах на специальное оборудование.

Поставленная задача достигается тем, что в способе электроэрозионной обработки зубчатых колес методом обката не содержится сложной кинематической схемы, а обработка методом обката обеспечивается прямым зубчатым зацеплением электрода-инструмента с деталью.

Поставленная задача достигается также тем, что электрод-инструмент изготовлен из диэлектрического материала и дополнительно содержит токопроводящие пластины, закрепленные с одной или с обеих сторон. Рабочая поверхность пластин перпендикулярна биссектрисе угла, образованного торцевой и концентрической поверхностями зуба обрабатываемого колеса.

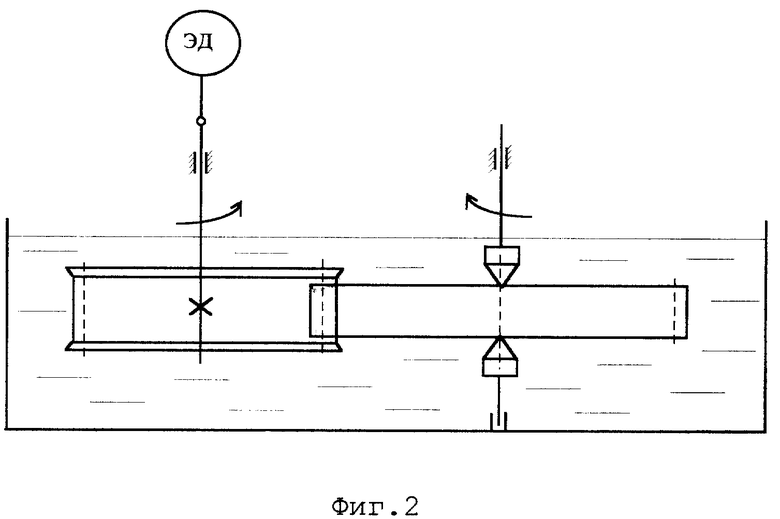

На фиг. 1 изображен общий вид электрода-инструмента. Он состоит из корпуса 1, изготовленного в виде зубчатого колеса, и токопроводящих пластин 2, закрепленных на колесе.

Корпус электрода-инструмента 1 выполняется из диэлектрика, например оргстеклa по ГОСТ 15809-70 (текстолит, гетенакс, эбонит и пр.). В корпусе выполняется конусное отверстие для посадки инструмента на державку и передачу через нее крутящего момента на корпус и отрицательного потенциала на торцевые пластины ЭИ 2, закрепленные на корпусе.

Пластины 2 выполняются в виде шайб с профилем, соответствующим профилю обрабатываемого зубчатого колеса, с заточкой внешнего торца на угол 45o для обеспечения фаски обрабатываемой поверхности. Толщина пластин расcчитывается из учета их износа при обработке партии деталей. Материал пластин - латунь Л63 по ГОСТ 15527-70.

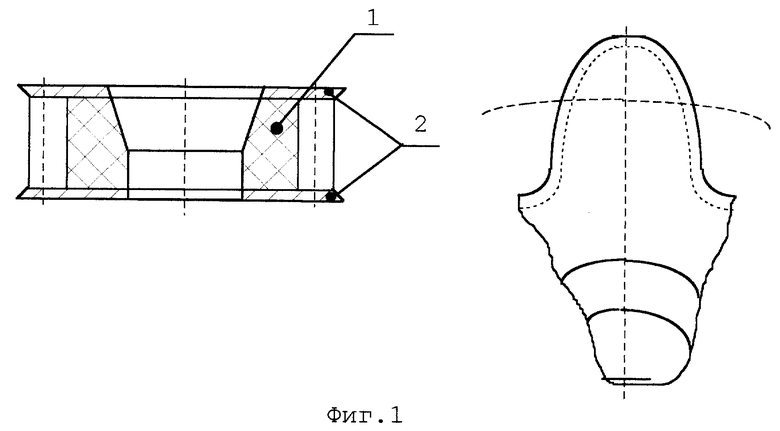

Электрод-инструмент работает следующим образом. B начале операции его вводят в зацепление с обрабатываемым зубчатым колесом так, чтобы обеспечить необходимый межэлектродный зазор между рабочей поверхностью пластины инструмента и обрабатываемой поверхностью детали. Далее зацепление помещают в рабочую среду и подают на электроды разность потенциалов, необходимую для проведения процесса электроэрозии. Для обеспечения обработки детали по всему контуру методом обката электроду-инструменту сообщают вращательное движение, которое в свою очередь через зубчатое зацепление передается детали. Кинематическая схема обработки приведена на фиг. 2.

Пример конкретной реализации способа.

Параметры обрабатываемого зубчатого колеса:

модуль m = 3 мм;

число зубьев Z = 39 шт.;

угол профиля исходного контура a = 25o;

делительный диаметр dдЗК = 117 мм;

диаметр впадин di1 = 103,3 мм;

ширина зуба по делительной окружности Sделит = 5,01-0,06;

материал 16ХНBФМБ-Ш (HRCЭ 30..40,5);

чистота обработки - 2,5Ra;

расчетное количество снимаемого материала - Sобр = 243,36 мм3.

Параметры электрода-инструмента:

модуль m = 3 мм;

число зубьев Z = 13 шт.;

угол профиля исходного контура a = 25o;

делительный диаметр dдЗК = 117 мм;

диаметр впадин di1 = 3 мм;

ширина зуба по делительной окружности Sделит = 5,01-0,06;

материал зубчатого колеса - оргстекло по ГОСТ 15809-70;

материал рабочей пластины - латунь Л63 по ГОСТ 15527-70.

Режимы обработки назначаются по справочным материалам в зависимости от материала детали, материала ЭИ, используемого генератора.

Для заданных детали и инструмента при работе на генераторах ШГИ-40-440 назначаются следующие режимы:

рабочая частота [f] - 44 Гц;

рабочий ток - 10-11 А;

среднее напряжение холостого хода - 120B;

среднее рабочее напряжение - 25В;

скважность - 1,5-1,7;

форма импульсов - прямоугольная;

полярность - прямая;

частота вращения электрода-инструмента - 2,4 об/мин;

торцевой расчетный зазор - 0,029 мм;

рабочая среда - РЖ-3 по ТУ 38.101664-83.

При этом обеспечиваются следующие параметры обработки:

производительность - 65 мм3/мин;

удельный съем металла - 1,5-2,5 мм3/(А•мин);

относительный износ ЭИ [γ] - 60-500%;

шероховатость обработки [Ra] - 0,25-0,3 мкм.

Итак, предлагаемое изобретение за счет значительного упрощения кинематической схемы позволяет повысить качество и надежность обработки зубчатого колеса по всему профилю, а также повысить уровень автоматизации операции снятия заусенец и притупления острых кромок зубчатого венца обрабатываемой детали при меньших затратах на специальное оборудование.

Источники информации

1. A. c. СССР N 372881, МПК B 23 H 09/04. Многоконтурный электрод-инструмент, 1971 г.

2. A.c. СССР N 385708, МПК B 23 H 09/04. Электрод-инструмент для прорезания пазов, 1971 г.

3. А.c. СССР N 810423, МПК B 23 H 09/04. Электрод-инструмент для размерной электрохимической обработки, 1979 г.

4. А.c. СССР N 251724, МПК B 23 H 09/02. Способ электрохимической обработки тел вращения, 1971 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЧЕРВЯКОВ | 2004 |

|

RU2264280C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2184015C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2003 |

|

RU2243069C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2002 |

|

RU2212317C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛЕВЫХ ОТВЕРСТИЙ ФИЛЬТРУЮЩЕГО И РАСПЫЛЯЮЩЕГО ЭЛЕМЕНТА И ФИЛЬТРУЮЩИЙ И РАСПЫЛЯЮЩИЙ ЭЛЕМЕНТ | 2000 |

|

RU2191086C2 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

| СПОСОБ ФЛАНКИРОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2000 |

|

RU2183537C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ | 2002 |

|

RU2212316C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МАТРИЦ ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1998 |

|

RU2147497C1 |

| ИНСТРУМЕНТАЛЬНЫЙ БЛОК ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ И СКРУГЛЕНИЯ ОСТРЫХ КРОМОК НА ЗУБЧАТОЙ ДЕТАЛИ | 1994 |

|

RU2078653C1 |

Изобретение относится к электроэрозионной обработке металлов и может быть использовано при электроэрозионном округлении острых кромок и удалении заусенцев с кромок венцов зубчатых колес после механической обработки. Обработке подвергаются только острые кромки и заусенцы без изменения геометрии детали. Инструмент выполнен из диэлектрического материала и содержит токопроводящие пластины, укрепленные с одной или нескольких сторон электрода-инструмента, при этом рабочая поверхность пластин перпендикулярна биссектрисе угла, образованного торцевой и концентрической поверхностями зуба обрабатываемого колеса. Технический результат достигается за счет повышения качества и надежности обработки всего профиля зубчатого колеса и повышения уровня автоматизации операции снятия заусенцев и притупления острых кромок зубчатого венца обрабатываемой детали при меньших затратах на специальное оборудование. 2 ил.

Электрод-инструмент для электроэрозионной обработки зубчатых колес методом обката, выполненный в виде зубчатого колеса, отличающийся тем, что он снабжен токопроводящими пластинами, укрепленными с одной или нескольких сторон инструмента, при этом инструмент выполнен из диэлектрического материала, а пластины - с возможностью размещения их рабочей поверхности перпендикулярно биссектрисе угла, образованного торцевой и концентрической поверхностями зуба обрабатываемого колеса.

| ЭЛЕКТРОЭРОЗИОННЫЙ СПОСОБ СНЯТИЯ ЗАУСЕНЦЕВ И ОСТРЫХ КРОМОК НА ТОРЦАХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 0 |

|

SU251724A1 |

| Устройство для размерной электрохимической обработки зубьев зубчатых колес | 1980 |

|

SU876344A1 |

| Способ электрохимической обработкизубчАТыХ КОлЕС | 1977 |

|

SU804327A2 |

| СБОРНЫЙ КАТОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 0 |

|

SU234085A1 |

| Молекулярный дистиллятор | 1986 |

|

SU1346174A1 |

| Цилиндрическая строительная конструкция | 1948 |

|

SU77097A1 |

Авторы

Даты

2000-06-20—Публикация

1997-07-22—Подача