Изобретение относится к трубосварочному производству и может быть использовано для сварки труб, применяемых в различных отраслях машиностроения.

Известен стан для формовки и сварки прямошовных труб, содержащий формовочное устройство, механизм регулирования положения кромок заготовки, сварочное устройство, тянущую калибровочную клеть и связанное с ней устройство для отрезки труб по ходу сварки [A.c. ССCP 1197755, МКИ 4 В 21 С 37/08 1985 г.].

Недостаток данного стана обусловлен низким качеством сварки, так как необходимость возвратно-поступательного движения отрезного устройства, имеющего для синхронизации пepeмeщeния сложную кинематическую связь с тянущей клетью, приводит к нежелательным помехам (вибрациям, толчкам и др.), влияющим на довольно чувствительный процесс микроплазменной сварки тонкостенных труб (с толщиной стенки 0,3...1 мм). Кроме того, для производства труб из ограниченных по длине листов (полос) этот стан вообще непригоден.

Наиболее близкой по технической сущности и достигаемому эффекту является поточная линия для производства электросварных труб, содержащая участок подготовки полос, участок формовки трубы, сварочный агрегат, калибровочный стан и устройство для разделения трубы на мерные длины, выполненное в виде летучих ножниц для предварительного поперечного разрезания полосы одновременно с двух сторон, а также многовалковой и дополнительной клетей [А.с. СССР 538756, МКИ 4 В 21 С 37/08, 1976 г.].

Однако известная поточная линия характеризуется работой при больших скоростях сварки для изготовления труб относительно большой длины (5...10 м). В этом случае шаг расположения надрезов на полосе превышает протяженность формовочного устройства, и сами надрезы не оказывают сколько- нибудь выраженного негативного влияния на процесс свертки полосы в трубу. И, наоборот, при производстве коротких труб (0,5...1 м) с часто чередующимися надрезами последние не позволяют из-за натяжения кромок в процессе свертки полосы производить качественную формовку трубы, так как труба сворачивается с искаженными кромками, что влияет на дальнейший процесс сварки. Вместе с тем при изготовлении коротких труб из нержавеющей стали толщиной до 1 мм широко применяют аргонодуговую микроплазменную сварку с небольшими скоростями (до 5 м/мин), которая обеспечивает наилучшее качество шва. Для получения качественной сварки таких труб весьма существенным является стабильное положение сходящихся кромок перед сваркой и отсутствие на них гофров. Известная поточная линия по указанным выше причинам не способна обеспечить изготовление коротких и точных по длине труб методом микроплазменной сварки. Кроме того, наличие дополнительной клети и далеко отставленной от нее приводной многовалковой клети усложняет оборудование и увеличивает длинновые размеры поточной линии.

Задачей изобретения является создание малогабаритного стана, обеспечивающего изготовление, кроме того, коротких и точных по длине тонкостенных труб преимущественно методом аргонодуговой микроплазменной сварки. При этом важным является значительное упрощение всей конструкции стана. Другой целью изобретения, связанной с предыдущей, является автоматизация разделения трубы на мерные длины в процессе ее удержания и синхронизованного перемещения в калибровочной клети после выхода из сварочного устройства.

Поставленная задача решается тем, что в стане для изготовления сварных прямошовных труб мерной длины, содержащем участок подготовки полос, формовочное устройство, сварочное устройство, калибровочную клеть и устройство для разделения трубы на мерные длины, в отличие от прототипа устройство для разделения трубы установлено между сварочным устройством и калибровочной клетью, при этом последняя выполнена с возможностью работы в реверсивном режиме для осуществления дополнительной функции ускоренной периодической подачи и удержания трубы при ее разделении.

Разделение трубы возможно на короткие мерные длины и производится при неподвижной уже сваренной трубе, что не влияет на качество сварки и повышает точность резки по длине. Расположение устройства для разделения трубы между сварочным устройством и калибровочной клетью, а также реверсирование последней создают без усложнения конструкции неизвестные ранее предпосылки для появления такой возможности, причем разделение трубы выполнимо одновременно с формовкой и сваркой последующей трубы. Роль удерживающего трубу механизма при ее разделении выполняет та же калибровочная клеть. Это позволяет, в отличие от прототипа, исключить наличие дополнительных клетей и уменьшить длину стана. Отсутствие негативных факторов, влияющих на качество формовки и сварки трубы, позволяет использовать микроплазменную аргоно-дуговую сварку и производить изготовление тонкостенных труб высокой точности и качества. В предпочтительном варианте осуществления изобретения предполагается наличие встроенного в калибровочную клеть датчика. Это в свою очередь обеспечивает возможность программирования размеров отделяемых длин и управления режимами работы с целью автоматизации всего стана.

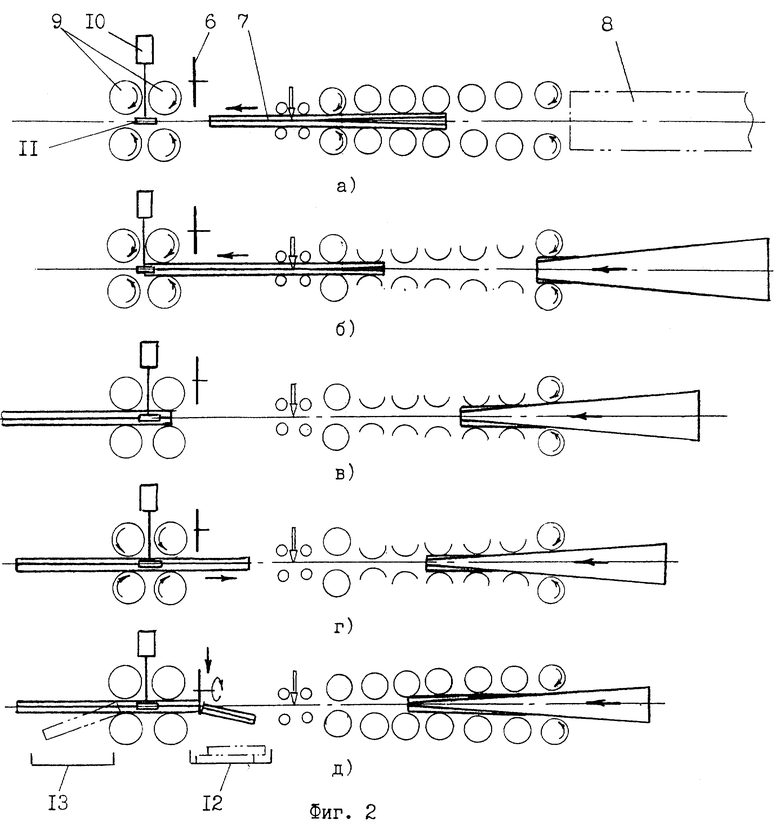

На фиг.1 показан вид предлагаемого стана в плане; на фиг.2 - схема последовательного формообразования трубы и срабатывания агрегатов линии.

Стан содержит участок подготовки полос 1 (фиг.1), формовочное устройство 2, сварочное устройство 3, калибровочную клеть 4 и устройство для разделения трубы на мерные длины 5. Устройство для разделения трубы 5 может иметь любое известное конструктивное исполнение (отрезная фреза, шпиндельная отрезная головка с режущими дисками, плазмотрон и др.), позволяющее осуществлять быстрое разделение трубы отрезным инструментом 6 (фиг.2). Калибровочная клеть 4 расположена вплотную к отрезному инструменту 6. Для возможности протягивания трубы расстояние между формовочным устройством 2 и калибровочной клетью 4 должно быть несколько меньше, чем длина трубы 7, свариваемой из полосы-заготовки 8. Калибровочная клеть 4 выполнена с возможностью осуществления дополнительной функции периодической подачи и удержания трубы при ее разделении, т. к. ее валки 9 способны вращаться независимо от валков формовочного устройства. Для автоматизации работы линии калибровочная клеть 4 снабжена датчиком 10 отсчета длины трубы 7, связанным с неприводным мерным роликом 11. Показания датчика 10 непрерывно поступают в систему управления линией (не показана) и определяют режимы работы калибровочной клети 4, а также устройства для разделения трубы 5. В режиме подачи трубы калибровочная клеть может включаться для работы с более высокой скоростью перемещения трубы 7.

Стан работает следующим образом. После подготовки и ориентации во входной проводке полосы-заготовки 8 она попадает в формовочное устройство 2 и затем в сварочное устройство 3, где трансформируется в трубу 7 (фиг.2а). В дальнейшем труба 7 захватывается приводными валками 9 калибровочной клети 4 (фиг. 2б) и вытягивается из зоны сварки, при этом датчик 10 начинает отсчет длины перемещаемой трубы и полученные значения вводит в систему управления. В момент выхода трубы из сварочного устройства 3, регистрируемого датчиком 10 по величине пройденного отрезка трубы, калибровочная клеть 4 переключается на режим перемещения трубы с более высокой скоростью для выполнения подачи в соответствии с заданным значением отделяемой мерной длины (фиг.2в). После этого происходит останов калибровочной клети 4 и включение в работу устройства для разделения трубы 5 (фиг.2г). При этом валки 9 надежно удерживают трубу от проворота и смещений. В дальнейшем, путем периодических включений и выключений калибровочной клети 4 и устройства для разделения трубы 5, осуществляется разделение оставшейся трубы на заданные длинновые отрезки 12, причем последние имеют высокую точность, поскольку данная операция выполняется на неподвижной трубе. Отделяемые отрезки трубы могут различаться по длине, так как система управления позволяет задавать их значения с помощью задатчика длин с пульта управления (не показано). Отделяемые отрезки трубы 12 падают в тару 13. Стан допускает возможность запуска новой полосы 8 и сварку последующей трубы одновременно с быстрым разделением предыдущей трубы на мерные длины, как показано выше. Схема работы стана обеспечивает повышение качества формы трубы, поскольку каждая труба проходит калибровку дважды.

Использование предлагаемого стана позволит осуществить изготовление коротких труб с более высокой точностью разделения, улучшить качество формовки, сварки и калибровки, а также упростить конструкцию и снизить габаритные размеры всей линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочно-сварочный стан для изготовления прямошовных труб | 1986 |

|

SU1291228A1 |

| ТРУБОЭЛЕКТРОСВАРОЧНЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТРУБ МАЛОГО И СРЕДНЕГО ДИАМЕТРОВ | 1992 |

|

RU2040989C1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU572311A1 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2563394C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU664707A1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

Использование: изобретение относится к трубосварочному производству и может быть использовано для изготовления труб методом аргонодуговой микроплазменной сварки. Задача изобретения - создание малогабаритного стана для изготовления коротких тонкостенных труб высокого качества. Стан включает устройство для разделения трубы, установленное перед калибровочной клетью. Последняя выполнена с возможностью работы в ускоренном режиме переодической подачи трубы и снабжена датчиком отсчета величины перемещения трубы. После выполнения сварки трубы калибровочная клеть переодически включается, осуществляя подачу заданного отрезка трубы для ее разделения. В момент разделения трубы на мерные длины труба надежно удерживается валками от проворота и смещения. Это позволяет, кроме всего, исключить дополнительные механизмы, уменьшить длину стана и простыми средствами автоматизировать процесс изготовления точных по длине сварных труб. Изобретение обеспечивает улучшение качества формовки, сварки, калибровки, позволяет упростить конструкцию и снизить размеры линии. 2 ил.

Стан для изготовления сварных прямошовных труб мерной длины, содержащий участок подготовки полос, формовочное устройство, сварочное устройство, калибровочную клеть и устройство для разделения трубы на мерные длины, отличающийся тем, что устройство для разделения трубы на мерные длины установлено между сварочным устройством и калибровочной клетью, при этом последняя выполнена с возможностью работы в реверсивном режиме для осуществления дополнительной функции ускоренной периодической подачи и удержания трубы при ее разделении.

| Поточная линия для производства электросварных труб | 1973 |

|

SU538756A1 |

| Стан для формовки и сварки особотонкостенных труб | 1982 |

|

SU1197755A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2159162C2 |

| RU 96101170 A, 20.03.1998 | |||

| US 4863091, 05.09.1989. | |||

Авторы

Даты

2002-07-27—Публикация

2000-12-06—Подача