Изобретение относится к области обработки металлов давлением и может быть использовано для приготовления толстостенных деталей в различных отраслях промышленности.

Известен способ изготовления заготовки из листового материала посредством ее отрезки от листа или ленты (см., например, книгу М.Е. Зубцова "Листовая штамповка". - Л.: Машиностроение, 1967, с.122, рис. 49,б и 49,г). Недостатками способа являются ограниченность применения заготовок упрощенной формы, а также низкая эффективность использования металла, обусловленная значительной разницей форм получаемой при этом заготовки и развертки готовой детали.

Известен также способ изготовления толстолистовой заготовки, включающий размещение ее очертаний в плоскости исходного металла (листа, полосы, ленты) и последующее формирование контура заготовки вырубкой, лазерной резкой или другим методом (см. , например, книгу А. Н. Малова "Технология холодной штамповки". - М.: Машиностроение, 1969, с.69, рис. 25,а). Недостатком способа является относительно низкая эффективность использования листового металла, обусловленная:

- невозможностью обеспечения экономического раскроя из-за наличия конструктивно необходимых, определяющих габариты (в т.ч. выступающих) элементов контура деталей, не позволяющих более экономичным образом расположить в исходном материале контур их развернутых заготовок без существенных потерь металла;

- вынужденным (в условиях реальных производственных возможностей) использованием, для конкретных изготавливаемых деталей, не оптимальных по ширине полос или рулонов металла;

- увеличенным весом заготовок ввиду традиционного проектирования и изготовления деталей одинаковой по всей поверхности толщины, несмотря на то, что, исходя из конструктивных потребностей с точки зрения прочности или работоспособности конструкции такая увеличенная толщина требуется лишь в отдельных зонах деталей.

Цель изобретения - экономия листового металла за счет снижения потерь при раскрое и уменьшение веса заготовки.

В соответствии с изобретением поставленная цель достигается тем, что контур толстолистовой заготовки формируют в два приема: сначала от исходного листа или рулона вырубкой, лазерной резкой или другим методом отделяют заготовку по предварительному контуру, а затем смещают отдельные участки этого контура с получением окончательной формы заготовки за счет местного уменьшения толщины металла в прилегающих к наружному контуру зонах, не позволяющих наиболее экономичным способом вписать очертания вырубаемых заготовок в имеющиеся или уменьшенные габариты исходного материала.

Кроме того, отделение предварительно вырубаемых контура упрощает и конфигурацию рабочих частей, т.е. снижает затраты на изготовление и ремонт штампа.

Этап окончательного формирования контура заготовки за счет местного перераспределения объема металла следует совмещать с другой технологической операцией (например, выдавливанием рельефов для сварки, вырезкой пазов, пробивкой отверстий и т.д.), что исключает повышение трудоемкости изготовления деталей с использованием предлагаемого способа.

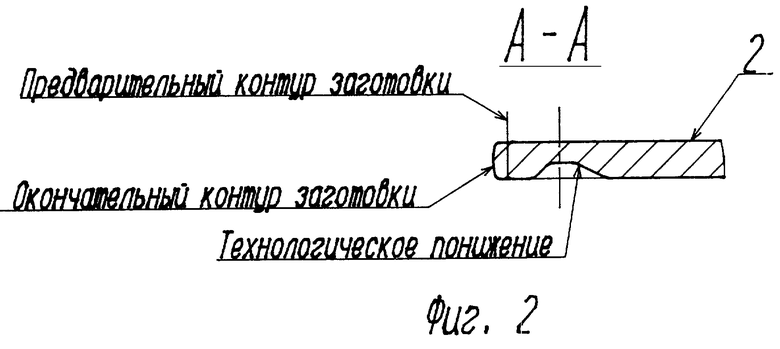

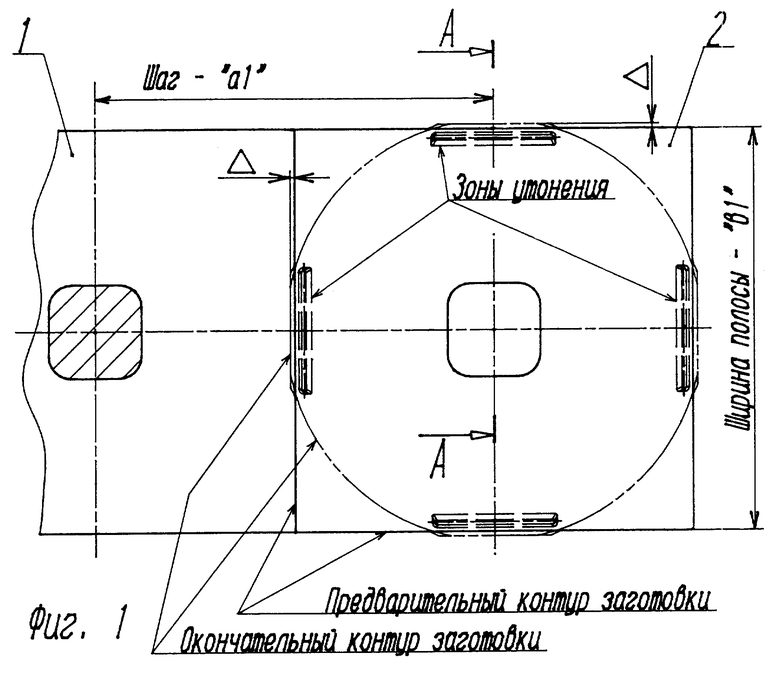

Способ поясняется следующими чертежами: на фиг. 1 показан раскрой исходной полосы для получения заготовки толстолистовой детали "Диск колеса"; на фиг. 2 показано сечение А-А толстолистовой заготовки "Диск колеса" в местах, прилегающих к краю полосы, в зонах уплотнения; на фиг. 3 показан раскрой исходной полосы для вырубки по контуру заготовки толстолистовой детали типа "Пластина тормоза" с определяющим шаг раскроя выступом, служащим опорой для установки относительно слабо поджимающей пружины - промежуточный контур; на фиг. 4 показана заготовка той же детали после выполнения операции перемещения металла за счет его местного уплотнения - окончательное положение; на фиг. 5 показано сечение Б-Б в зонах утонения на краю заготовки детали типа "Пластина тормоза".

Способ осуществляется следующим образом.

Сначала в полосе 1 (фиг. 1 и 3) размещают очертания требуемых толстолистовых заготовок 2, назначая в случае необходимости шаговые m и боковые n перемычки, определяя шаг подачи a и требуемую ширину b полосы 1.

Затем совместно с конструктором изделия определяют минимально допустимую по условиям прочности или работоспособности толщину детали в прилегающих к контуру заготовки зонах.

Далее исходя из возможностей пластического течения объемов металла толстолистовой заготовки и соответствующего возможного перемещения "критических" (определяющих эффективность раскроя) выступающих или габаритных элементов контура заготовки, определяют скорректированный, подлежащий предварительной вырубке контур заготовки, отличающийся от окончательного контура на величину Δ, в "критических" местах.

Затем производят оптимальное размещение скорректированных контуров в полосе и определяют величину уменьшенного шага раскроя a1 = a-Δ и соответствующую ширину полосы b1 = b-Δ, , что обеспечивает реальное уменьшение металла,необходимого для получения изделия.

После отрезки от полосы (фиг. 1) или вырубки заготовки по предварительному контуру (фиг. 3) отдельные участки контура за счет местного уменьшения толщины исходного металла, достигаемого осадкой пуансонами специальной формы (фиг. 2 и 4), смещают до положения, соответствующего окончательной форму заготовки.

Формы технологического понижения (фиг. 2 или 4), получаемая пуансонами, производящими осадку и перемещение металла в нужном направлении, определяется либо по результатам математического моделирования на ЭВМ течения объема металла с помощью использования прикладных программ, либо экспериментальным путем.

Пример.

Одним из примеров реализации способа является разработанный на ГАЗе малоотходный технологический процесс получения дисков колес 3302-3101016 семейства полуторатонных автомобилей "ГАЗЕЛЬ" так называемой спицевой конструкции - схема раскроя и технологические переходы прилагаются.

Согласно действующему технологическому процессу на автоматическом комплексе АККБ-2040.21 от полосы шириной 450 мм отрезается заготовка с шагом 450 мм, пробивается квадратное фиксационное отверстие, а также прилегающие к центру узкие зоны шести вентиляционных отверстий габаритными размерами приблизительно 20х70 мм.

Далее по транспортной системе заготовка поступает на автоматическую штамповочную линию АЛ-522.91.500 на базе прессов усилием 1000 т.с., где штампуется за пять технологических переходов:

1. Обрезка углов по дугам окружности D-452 мм.

2. Вытяжка формы детали.

3. Пробивка центрального и болтовых отверстий с получением наружных фасок.

4. Окончательная пробивка вентиляционных окон с полными размерами приблизительно 65•70 мм.

5. Правка детали с получением внутренних фасок на болтовых и центральном отверстиях.

Новый технологический процесс предусматривает отрезку от полосы шириной 430 мм, выравненной по центру с шагом 435 мм.

Дальнейшая деформация заготовки по краям полосы пуансонами специальной формы, приводящая к увеличению ширины, за счет местного уменьшения толщины, осуществляется на первой операции одновременно с отрезкой.

Течение металла в радиальном направлении ограничено боковыми упорами, что приводит в результате к получению заготовки со стабильной шириной, равной 435 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ДИСКОВ КОЛЕС | 1996 |

|

RU2092263C1 |

| СПОСОБ МАЛООТХОДНОЙ ОДНОРЯДНОЙ ВЫРУБКИ ЗАГОТОВОК ИЗ ЛЕНТЫ, ШИРОКОГО РУЛОНА ИЛИ ПОЛОСЫ | 2012 |

|

RU2529130C2 |

| СПОСОБ МАЛООТХОДНОЙ ОДНОРЯДНОЙ ВЫРУБКИ ЗАГОТОВОК ИЗ РУЛОНА ЛЕНТЫ ИЛИ ПОЛОСЫ | 2013 |

|

RU2564652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ КОЛЕС | 2015 |

|

RU2594999C1 |

| СПОСОБ МАЛООТХОДНОЙ ОДНОРЯДНОЙ ВЫРУБКИ ЗАГОТОВОК ИЗ РУЛОНА ЛИСТОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2012 |

|

RU2547063C2 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ШТАМПОВКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ С ВНУТРЕННИМИ ПОЛОСТЯМИ НА СТЕНКЕ ИЗ ЛИСТОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2006 |

|

RU2349408C2 |

| ЛЕМЕХ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2138143C1 |

| Способ штамповки пластин из листовых заготовок | 1991 |

|

SU1797509A3 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ-ПРОБИВКИ | 1997 |

|

RU2119399C1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

Способ изготовления толстолистовой заготовки относится к области обработки металлов давлением и может быть использован для изготовления толстолистовых деталей в различных отраслях промышленности. Способ включает формирование контура заготовки с экономичным раскроем исходного материала. Формирование контура заготовки включает два этапа. На первом этапе из исходного материала отделяют заготовку по предварительному контуру. На втором этапе смещают отдельные участки полученного контура за счет местного уменьшения толщины материала в прилегающих зонах с образованием окончательного контура заготовки. Техническим результатом данного изобретения является экономия листового материала за счет снижения потерь при раскрое и уменьшение веса заготовки.5 ил.

\ \ \1 Способ изготовления толстолистовой заготовки, включающий формирование контура заготовки с экономичным раскроем исходного материала, отличающийся тем, что формирование контура заготовки включает два этапа, на первом этапе из исходного материала отделяют заготовку по предварительному контуру, на втором этапе смещают отдельные участки полученного контура за счет местного уменьшения толщины материала в прилегающих зонах с образованием окончательного контура заготовки.

| Зубцов М.Е | |||

| Листовая штамповка | |||

| - Л.: Машиностроение, 1967, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Малов А.Н | |||

| Технология холодной штамповки | |||

| - М.: Машиностроение, 1969, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-08-27—Публикация

1997-04-15—Подача