Изобретение относится к способам получения оксидных катализаторов, применяемых в процессах глубокого окисления примесей органических соединений и оксида углерода в газовых выбросах промышленных производств и может быть использовано в химической, нефтехимической и других отраслях промышленности, где имеются такие выбросы в отходящих газах.

В последнее время предъявляются более жесткие требования к катализаторам, применяемым для защиты окружающей среды, в частности к хромсодержащим катализаторам. Во многих странах запрещается использование катализаторов, содержащих соединения Cr+6.

Поэтому актуальным является разработка способов приготовления катализаторов, обладающих высокой активностью и, в то же время, не содержащих высокотоксичных компонентов.

Известны способы приготовления катализаторов, в которых используется стадия восстановления катализаторов, содержащих медно-хромовую композицию.

В зависимости от состава катализатора, способа его приготовления, условий его эксплуатации в определенном процессе проведение стадии восстановления может быть самым различным.

Известны способы приготовления катализаторов на основе хромита меди, которые используются преимущественно для гидрирования непредельных соединений [1, 2]

Способ приготовления катализатора заключается в восстановлении медно-хромитовой композиции [2] путем обработки последней потоком азота с последующим добавлением в газовую фазу водорода при повышении температуры и концентрации водорода до полной замены азота водородом и достижения температуры восстановления при регулируемых параметрах восстановления.

Однако, катализатор не обладает достаточной активностью в процессах окисления примесей органических соединений и оксида углерода.

Известен способ получения катализатора для окисления примесей оксида углерода и органических соединений [3] путем смешения компонентов, содержащих соединения хрома и меди, с гидроксидом алюминия с последующим формованием, сушкой и прокаливанием, причем в качестве гидроксида алюминия используют гидроксид алюминия псевдобемитной структуры, предварительно обработанный кислотой, который затем смешивают с порошкообразным гидроксидом алюминия. Катализатор обладает высокой механической прочностью и каталитической активностью.

Недостатком катализатора является то, что в катализаторе содержится Cr+6, соединения которого очень токсичны даже в малых количествах.

Наиболее близким техническим решением, выбранным за прототип, является способ получения катализатора для очистки отходящих газов от органических компонентов путем смешения соединений меди, хрома, бария с гидроксидом алюминия с последующим формованием и сушкой [4]

Этот способ исключает образование сточных вод, катализатор обладает высокой активностью. Однако, полученный данным способом катализатор содержит наряду с Cr+3 и Cr+6, соединения которого особо токсичны.

Задача, решаемая предлагаемым техническим решением, заключается в разработке способа получения катализатора окисления примесей органических соединений и оксида углерода в газовых выбросах, не содержащего соединений Cr+6 и обладающего высокой активностью.

Поставленная задача решается за счет того, что предложен способ получения катализатора для окисления примесей органических соединений и оксида углерода в газовых выбросах, заключающийся в том, что соединения меди и хрома в требуемых соотношениях смешивают между собой до образования однородного порошка. Предпочтительно, в качестве соединений меди используют малахит - основную углекислую соль меди (II), а в качестве соединений хрома хромовый ангидрид CrO3. Меднохромовый порошок смешивают с гидроксидом алюминия, затем полученную смесь формуют, сушат, прокаливают при температуре 470 750oC, охлаждают в токе инертного газа до температуры восстановления, и подвергают обработке восстановительной газовой смесью при температуре 150 300oC.

Восстановительная газовая фаза содержит от 2 до 25 об. водорода, остальное инертный газ.

Получаемый в результате реализации данного способа катализатор имеет следующий состав, ( в пересчете на оксиды), мас.

CuO 6 25

Cr2O3 10 35

Al2O3 Остальное

Существенными отличительными признаками предлагаемого решения являются следующие:

меднохромовый порошок готовят смешением соединений хрома и меди;

в качестве соединений меди предпочтительно используют основную углекислую соль меди (II), а в качестве соединений хромахромовый ангидрид - CrO3;

полученный меднохромовый порошок перемешивают с гидроксидом алюминия;

катализаторную массу формуют, сушат и прокаливают при температуре 470 - 750oC;

катализатор обрабатывают восстановительной газовой смесью при температуре 150 300oC.

Кроме того, отличием является то, что:

восстановительная газовая смесь содержит от 2 до 25 об. водорода, остальное инертный газ;

время обработки катализатора восстановительной смесью составляет 15 - 60 мин;

катализатор после прокаливания охлаждают в токе инертного газа до температуры восстановления с последующим введением в инертный газ восстанавливающего агента;

полученный катализатор имеет следующий состав ( в пересчете на оксиды), мас.

CuO 6 25

Cr2O3 10 35

Al2O3 Остальное

Восстановительная газовая смесь содержит водород, выделяющийся при термическом разложении углеводородов;

Восстановительная смесь содержит продукты каталитического разложения аммиака.

Совокупность существенных отличительных признаков приводит к достижению поставленной задачи.

Предлагаемый способ получения катализатора дает возможность получить катализатор, в котором практически не содержится Cr+6, что способствует более широкому применению катализатора, содержащего меднохромовую композицию.

В данном способе предложены оптимальные условия приготовления катализатора, обладающего высокой активностью в процессах окисления примесей органических соединений и оксида углерода, при этом в катализаторе практически отсутствует Cr+6.

Катализатор готовят следующим образом:

Соединения меди и хрома, в требуемых соотношениях, перемешивают между собой до образования однородного меднохромового порошка; полученный меднохромовый порошок смешивают с гидроксидом алюминия с последующим формованием, сушкой и прокаливанием при температуре 470 750oC. Затем катализатор охлаждают до температуры восстановления катализатора 150 - 300oC и начинают подавать газ-восстановитель.

Охлаждение катализатора предпочтительно проводить в потоке инертного газа.

При приготовлении меднохромового порошка используют в качестве соединений меди, предпочтительно, малахит основную углекислую соль меди (II), а в качестве соединений хрома используют, предпочтительно хромовый ангидрид (CrO3) при этом получаемый катализатор имеет следующий состав ( в пересчете на оксиды), мас.

CuO 6 25

Cr2O3 10 35

Al2O3 Остальное

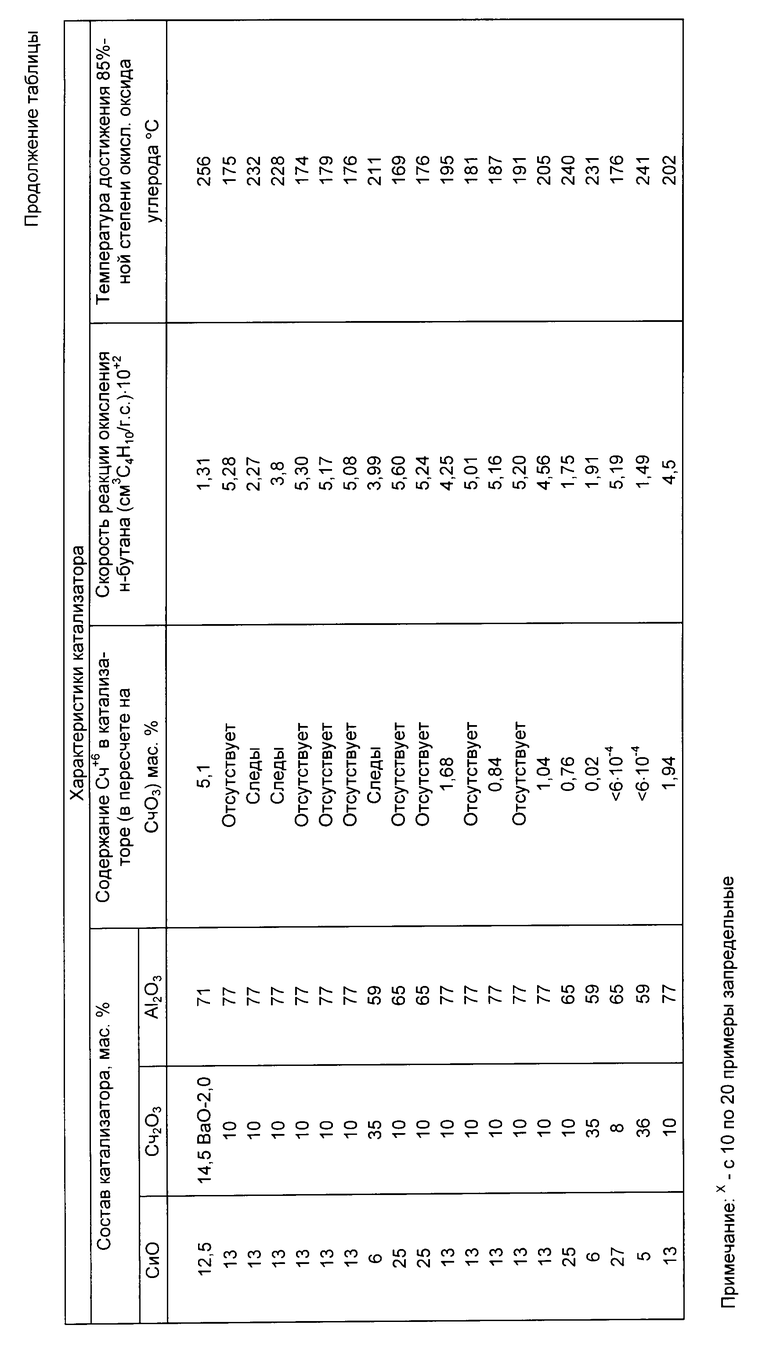

Активность катализатора определяли на проточно-циркуляционной установке в процессе глубокого окисления в избытке кислорода на модельных смесях, содержащих н-бутан или оксид углерода.

За меру каталитической активности катализатора в реакции окисления органических веществ принята скорость реакции (см3 C4H10/г.с.•10-2) окисления н-бутана при температуре 400oC. Более высокая величина скорости реакции полного окисления н-бутана, соответствует более активному катализатору.

За меру каталитической активности в реакции окисления оксида углерода принята температура, при которой достигается 85%-ная степень окисления оксида углерода. Чем ниже температура достижения 85%-ной степени окисления оксида углерода, тем выше активность катализатора.

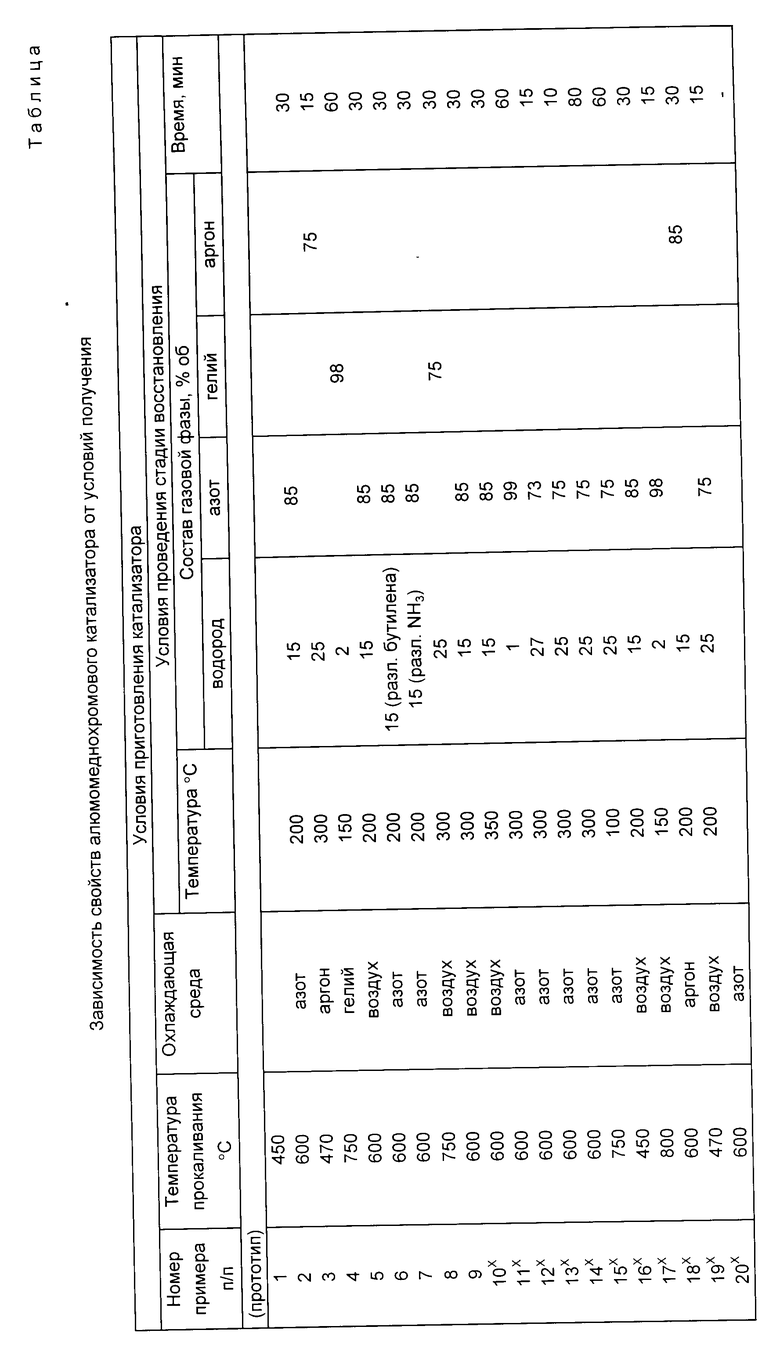

Пример 1 (по прототипу). Навеску основной углекислой меди CuCO3•Cu(OH)2 7,8 г, хромового ангидрида CrO3 6,4 г, оксида бария BaO 0,33 г и 35,5 г гидроксида алюминия Al(OH)3 заливают 40 мл воды и перемешивают 20 мин до получения однородной массы. Полученную массу экструдируют через фильеры диаметром 6 мм, экструдаты провяливают на воздухе 24 ч, а затем прокаливают при 450oC в течение 6 ч.

Катализатор имеет следующий состав, мас.

Cr2O3 14,5

CuO 12,5

BaO 2,0

Al2O3 Остальное

Полученный катализатор обладает следующей каталитической активностью:

скорость реакции полного окисления бутана при 400oC равна 1,31•10-2см3 C4H10/г. с. а 85% степень окисления оксида углерода достигается при 256oC. Содержание Cr+6 в готовом катализаторе составляет 5,10 мас.

Пример 2. Берут 0,26 кг хромового ангидрида (VI), смешивают их с 0,36 кг основной углекислой соли меди (II). Затем к полученному меднохромовому порошку добавляют 2,35 кг гидроксида алюминия, перемешивают в течение 30 мин, добавляя воду до получения катализаторной массы с влажностью 35% После перемешивания катализаторная масса экструдируется в гранулы, которые затем провяливают на воздухе при комнатной температуре 12 ч, сушат при температуре 110oC 2 ч, после чего температуру поднимают до 180oC и сушат еще 1 ч, затем катализатор прокаливают при 600oC в течение 4 ч. Охлаждают катализатор в токе инертного газа (азота) до температуры восстановления, равной 200oC и подают в газовую фазу восстановительный агент водород, в течение 30 мин. В конце обработки катализатора восстановительная смесь содержит 16 об. водорода, остальное азот.

Катализатор, имеет следующий состав (в пересчете на оксиды), мас.

CuO 13

Cr2O3 10,0

Al2O3 Остальное

Полученный катализатор имеет следующую каталитическую активность:

Скорость реакции окисления н-бутана при 400oC равна 5,28•10-2 см3 C4H10/г.с.

Температура достижения 85%-ной степени окисления оксида углерода равна 175oC.

Соединения Cr+6 в готовом катализаторе не обнаружены (см. таблицу).

Пример 3. Условия приготовления катализатора аналогичны примеру 2, только температура прокаливания катализатора составляет 470oC. Охлаждают катализатор в токе инертного газа (аргона) до 300oC и подают в газовую фазу 25 об. водорода в течение 15 мин.

Полученный катализатор обладает высокой активностью и практически не содержит Cr+6(см. таблицу).

Пример 4. Условия приготовления катализатора аналогичны примеру 2, только температура прокаливания катализатора составляет 750oC. Охлаждают катализатор в токе инертного газа (гелия) до 150oC и подают в газовую фазу 2 об. водорода в течение 60 мин. Характеристики катализатора представлены в таблице.

Пример 5. Условия приготовления катализатора аналогичны примеру 2, только охлаждают катализатор после прокаливания до температуры восстановления в токе воздуха.

Характеристики катализатора см. в таблице.

Пример 6. Условия приготовления катализатора аналогичны примеру 2, только в газовую фазу подают водород, полученный при термическом разложении бутилена (см. таблицу).

Пример 7. Условия приготовления катализатора аналогичны примеру 2, только восстановительная газовая смесь содержит продукты каталитического разложения аммиака (см. таблицу).

Пример 8. 0,92 кг хромового ангидрида смешивают с 0,16 кг основной углекислой соли меди (II). К приготовленному меднохромовому порошку добавляют 1,57 кг гидроксида алюминия и перемешивают катализаторный порошок в течение 40 мин, увлажняя его водой до влажности 33 мас.5. По мере приготовления катализаторную массу экструдируют в гранулы, которые затем провяливают на воздухе при комнатной температуре в течение 10 12 ч. Сушку гранул проводят ступенчато: сначала при температуре 110oC в течение 2 ч, затем поднимают температуру до 180oC и выдерживают при этой температуре гранулы еще 2 ч. Прокаливают катализатор при температуре 750oC в течение 4 ч, после чего охлаждают катализатор в токе воздух ха до температуры 300oC, и подают восстановительную газовую смесь, содержащую 25 об. водорода, остальное - гелий в течение 30 мин.

Полученный катализатор имеет следующий состав (в пересчете на оксиды), мас.

CuO 6,0

Cr2O3 35,0

Al2O3 Остальное

Катализатор обладает высокой активностью и практически не содержит Cr+6 (см. таблицу).

Пример 9. 0,26 кг хромового ангидрида смешивают с 0,69 кг основной углекислой соли меди (II). К полученному порошку добавляют 1,73 кг гидроксида алюминия. Перемешивают катализаторный порошок в течение 30 мин, затем его увлажняют до влажности 35 мас. и формуют экструдаты. Последние провяливают на воздухе при комнатной температуре 10 12 ч, сушат в течение 4 ч при температуре 110oC и еще в течение 1 ч при температуре 190oC. Прокаливают экструдаты при температуре 600oC, охлаждают в токе воздуха до температуры 300oC и подают на катализатор газовую смесь, содержащую 15 об. водорода, остальное азот в течение 30 мин.

Приготовленный катализатор имеет следующий состав (в пересчете на оксиды), мас.

CuO 25,0

Cr2O3 10,0

Al2O3 Остальное

Катализатор имеет высокую каталитическую активность и не содержит Cr+6 (см. таблицу).

Пример 10 (запредельный). Условия приготовления катализатора аналогичны примеру 9, только температура восстановления катализатора равна 350oC.

Характеристики катализатора свидетельствуют, что повышение температуры выше оптимальной не приводит к существенному положительному эффекту (см. таблицу).

Пример 11 (запредельный). Условия приготовления катализатора аналогичны примеру 2, только температура восстановления катализатора равна 300oC, содержание водорода в смеси составляет 1 об. продолжительность обработки катализатора 60 мин.

Как свидетельствуют характеристики катализатора он обладает высокой активностью, однако, остаточное содержание Cr+6 в катализаторе значительно (см. таблицу).

Пример 12 (запредельный). Условия приготовления катализатора аналогичны примеру 2, только температура восстановления катализатора равна 300oC, содержание водорода в смеси составляет 27 об. Продолжительность стадии восстановления 15 мин.

Как свидетельствуют характеристики катализатора, повышенное содержание водорода в восстановительной смеси (по отношению к оптимальному) не приводит к существенному положительному эффекту (см. таблицу).

Пример 13 (запредельный). Условия приготовления катализатора аналогичны примеру 2, только стадию восстановления катализатора осуществляют при температуре 300oC и содержании водорода в смеси 25 об. в течение 10 мин.

Катализатор, получаемый при указанных условиях, обладает высокой активностью, но содержит значительные количества Cr+6.

Пример 14 (запредельный). Условия приготовления катализатора аналогичны примеру 2, только стадию восстановления катализатора проводят при температуре 300oC и содержании водорода в смеси 25 об. в течение 80 мин.

Как можно судить по характеристикам катализатора (см. таблицу) увеличение времени обработки катализатора восстановительной смесью не приводит к существенному положительному эффекту (см. таблицу).

Пример 15 (запредельный). Условия приготовления катализатора аналогичны примеру 2, только температура прокаливания катализатора равна 750oC. Охлаждают катализатор в токе инертного газа (азота) до температуры 100oC и затем в газовую фазу подают газ восстановитель (водород) в количестве 25 об. в течение 60 мин.

Полученный катализатор обладает высокой активностью, но содержит значительные количества Cr+6 (см. таблицу).

Пример 16 (запредельный). Условия приготовления катализатора аналогичны примеру 9, только прокаливают катализатор при температуре 450oC, охлаждают в потоке воздуха до температуры восстановления 200oC и затем подают на катализатор восстановительную смесь, содержащую 15 об. водорода, остальное - азот в течение 30 мин.

Катализатор имеет невысокую каталитическую активность и содержит соединения Cr+6 (см. таблицу).

Пример 17 (запредельный). Условия приготовления катализатора аналогичны примеру 8, только температура прокаливания катализатора равна 800oC. Стадию восстановления проводят при температуре 150oC, и содержании в газовой смеси 2 об. водорода, азот остальное в течение 15 мин.

Полученный катализатор содержит незначительные количества Cr+6, однако каталитическая активность его невысокая (см. таблицу).

Пример 18 (запредельный). 0,21 кг хромового ангидрида смешивают в течение 10 мин. с 0,75 кг основной углекислой соли меди (II). К меднохромовому порошку добавляют 1,73 кг гидроксида алюминия и продолжают смешение в течение 20 мин. Затем катализаторный порошок увлажняют водой до влажности 35 мас. и формуют в гранулы, которые сначала сушат на воздухе при комнатной температуре в течение 12 ч затем при температуре 110oC 4 ч и при температуре 180oC 2 ч. Прокаливают катализатор при температуре 600oC в течение 4 ч, охлаждают в токе аргона до температуры 200oC и затем подают в поток аргона водород в количестве 15 об. в течение 30 мин.

Катализатор имеет следующий состав (в пересчете на оксиды), мас.

CuO 27

Cr2O3 8,0

Al2O3 Остальное

Катализатор содержит малые количества Cr+6 и активность его высокая, но существенного положительного эффекта не наблюдается (см. примеры 2 и 18 в таблице).

Пример 19 (запредельный). Навеску 0,94 кг хромового ангидрида смешивают с 0,13 кг основной углекислой соли меди (II) в течение 7 мин. В приготовленный порошок добавляют 1,57 кг гидроксида алюминия и перемешивают катализаторный порошок в течение 35 мин, увлажняя его до влажности 31 мас. Катализаторную массу экструдируют в гранулы, провяливают их на воздухе 10 ч, сушат при температуре 110oC в течение 6 ч и прокаливают при 470oC 5 ч. Охлаждают катализатор в потоке воздуха. Стадию восстановления катализатора проводят при температуре 200oC, обрабатывая восстановительной смесью, содержащей 25 об. водорода, остальное азот в течение 15 мин.

Катализатор имеет следующий состав (в пересчете на оксиды),

CuO 5,0

Cr2O3 36,0

Al2O3 Остальное

Приготовленный катализатор имеет низкую каталитическую активность (см. таблицу).

Пример 20 (запредельный). Условия приготовления катализатора аналогичны примеру 2, только стадию восстановления катализатора не проводят.

Каталитическая активность катализатора высокая, однако, и содержание Cr+6 в нем высокое (см. таблицу).

Как видно из представленных примеров, для наглядности сведенных в таблицу, только совокупность отличительных признаков предлагаемого способа позволяет достигнуть поставленной цели. Отсутствие хотя бы одного из отличительных признаков приводит к снижению активности катализатора, либо к содержанию в нем больших количеств соединений Cr+6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| КАТАЛИЗАТОР НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2175265C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И ОРГАНИЧЕСКИХ ПРИМЕСЕЙ В ГАЗОВЫХ ВЫБРОСАХ | 1992 |

|

RU2032467C1 |

| КАТАЛИЗАТОР ДЛЯ ДОЖИГАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2120333C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| ХРОМСОДЕРЖАЩИЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2191625C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ УГЛЕВОДОРОДОВ, ОКСИДОВ АЗОТА, ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135279C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА И КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2000 |

|

RU2170615C1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ МОНОКСИДА УГЛЕРОДА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2006 |

|

RU2314870C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ КИСЛОРОДА ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 1995 |

|

RU2087192C1 |

Изобретение относится к способам получения оксидных катализаторов, применяемых в процессах глубокого окисления примесей органических соединений и оксида углерода в газовых выбросах промышленных производств, и может бить использовано в химической, нефтехимической и других отраслях промышленности, где имеются такие выбросы в отходящих газах. Способ заключается в том, что готовят меднохромовый порошок смешением соединений хрома и меди, затем полученный меднохромовый порошок смешивают с гидроксидом алюминия с последующим формованием, сушкой и прокаливанием при температуре 470 - 750oC с дальнейшей обработкой катализатора восстановительной газовой смесью при температуре 150 - 300oC. Задача, решаемая предлагаемым техническим решением, заключается в разработке способа получения катализатора окисления примесей органических соединений и оксида углерода в газовых выбросах, не содержащего соединений Cr+6 и обладающего высокой активностью. 8 з.п. ф-лы, 1 табл.

CuO 6 25

Cr2O3 10 35

Al2O3 Остальное

7. Способ по пп. 1 6, отличающийся тем, что восстановительная газовая смесь содержит водород, выделяющийся при термическом разложении углеводородов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, заявка, 0301853, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2028194, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2032467, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, авторское свидетельство, 1295570, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-10—Публикация

1995-12-09—Подача