Изобретение относится к электрохимической размерной обработке и может быть использовано в машиностроении при обработке металлов.

Известен способ электрохимической обработки поверхности с постоянной скоростью 1.

Недостатком известного способа является низкая точность при обработке поверхностей с переменным припуском и их низкое качество из-за устранения упрочненного наклепом слоя.

Цель изобретения - повышение точности обработки путем вьфавнивания припуска под протягивание и качества поверхности протягиванием, следующим за электрохимической обработкой.

Для этого электрохимикомеханическую обработку с чередованием операций при тфодольном перемещении инструмента ведут с использованием комбинированного электрода-инструмента, выполненного из изолированньк один от flpiyrOTo инструмента для электрохимической обработки и инструмента для протягивания.

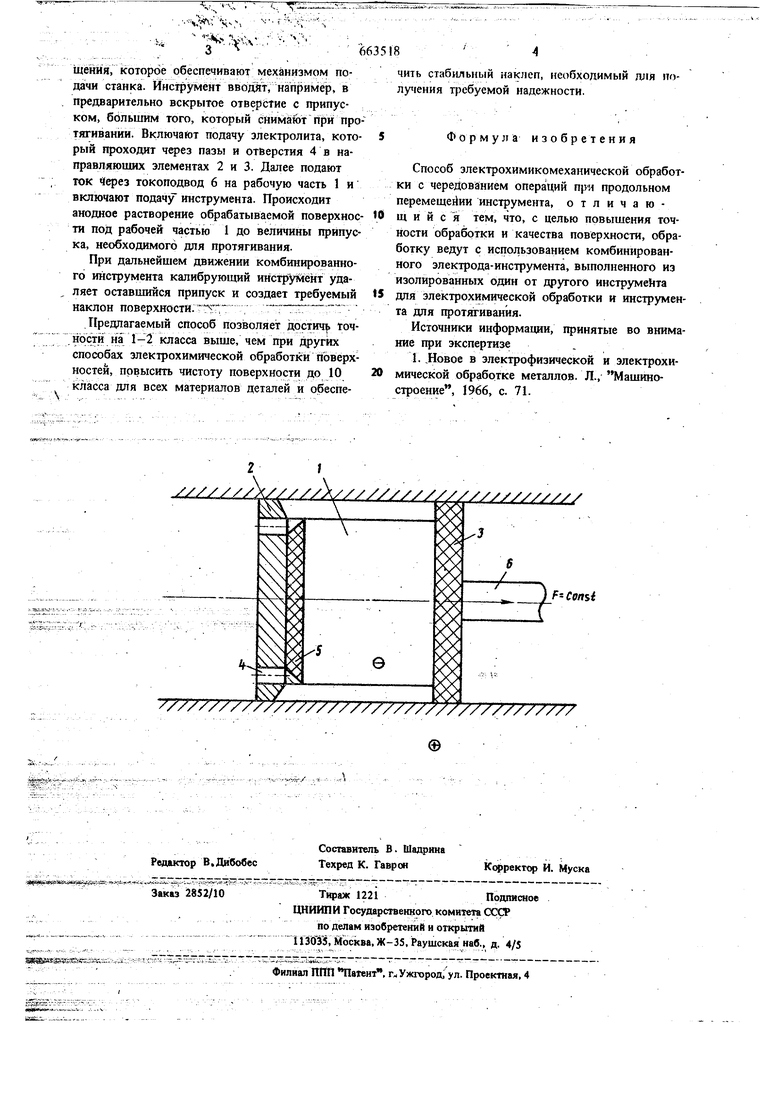

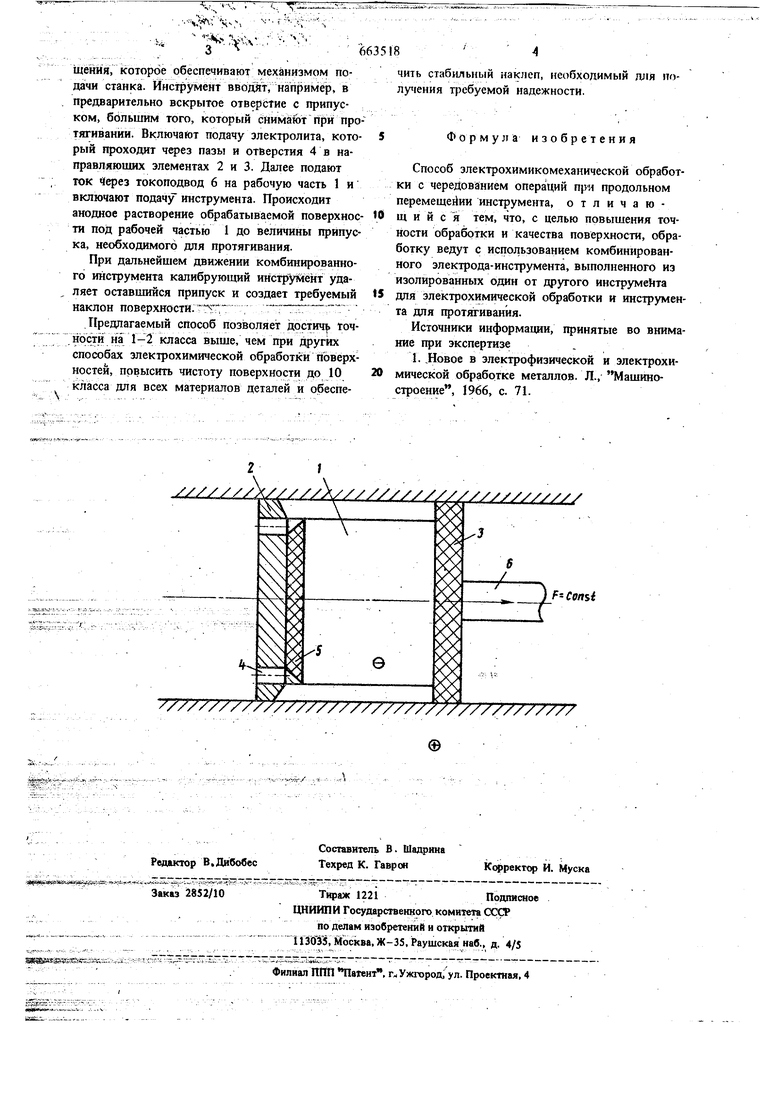

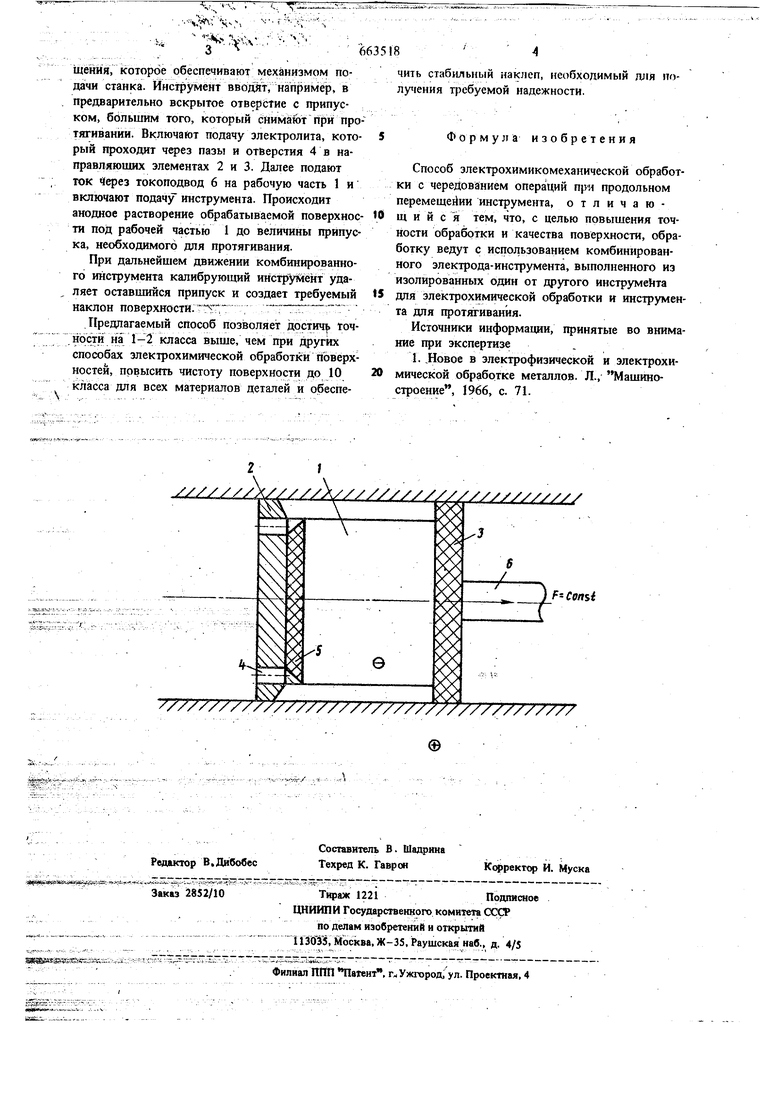

На чертеже показана схема осуществления описываемого способа комбинирова1шым электродом-инструментом.

Электрод-инструмент содержитрабочую часта 1, задний направляющий элемент 2 в форме калибрующего пояска, например дорн, передний направляющий элемент 3, выполненный по форме контура обрабатываемой поверхности из диэЯектрика с пазами для прохода электролита. В элементе 2 вьтолНены отверстия 4 для прохода электролита и он соединен с рабочей частью 1 через диэлектрическую прокладку 5. Рабочий ток от источника титания подводится токопроводом 6.

Для заданной величины наклепа находят расчетным или экспериментальным путем припуск, необходимый для протягивания. Скорость перемещения комбинированного инструмента задают такой, чтобы независимо от исходного припуска после обработки поверхности рабочей частью 1 инструмента оставался назначенный |г1рипуск под протягивание. Для регулирования cfKopocm перемещения может быть использовано постоянное усилие продольного его переме.Ч,Л.; Л;.

- rJs,,

3

шення, которое обеспечивают механизмом подачи станка. Инструмент вводят, например, в предварительно вскрытое отверстие с припуском, ббльшим того, который снимают при протягивании. Включают подачу электролита, который проходит через пазы и отверстия 4 в направляющих элементах 2 и 3. Далее подают ток ч(ерез токоподвод 6 на рабочую часть 1 и включают подачу инструмента. Происходит анодное растворение обрабатываемой поверхности под рабочей частью 1 до величины припуска, необходимого для протягивания.

При дальнейшем движении комбинированного инструмента калибрующий H ctpySieHT удаляет оставшийся припуск и создает требуемый наклон поверхности. s ; Предлагаемый способ позволяет д;остич точности на 1-2 класса выше, чем при других способах электрохимической обработки поверхностей, повысить чистоту поверхности до 10 класса для всех материалов деталей и обеспе663518

чить стабильный наклеп, необходимый для получения требуемой надежности.

5Формула изобретения

Способ электрохимикомеханической обработки с чередованием операций при продольном перемещейии инструмента, отличаю19щ и и с я тем, что, с целью повышения точности обработки и качества поверхности, обработку ведут с использованием комбинированного электрода-инструмента, выполненного из изолированных один от другого инструмента

15 для электрохимической обработки и инструмента для протягивания.

Источники информации, принятые во внимание при экспертизе.

1. .Новое в электрофизической и электрохи20мической обработке металлов. Л., Машиностроение, 1966, с. 71.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2191664C2 |

| СПОСОБ ЭЛЕКТРОХИМИКО-МЕХАНИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251472C1 |

| СПОСОБ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2195390C2 |

| СПОСОБ АНОДНО-ДИНАМИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛИ ИЗ ТОКОПРОВОДЯЩЕГО МАТЕРИАЛА | 2009 |

|

RU2411111C2 |

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА-ПРОВОЛОКИ | 2013 |

|

RU2537345C2 |

| Электрод-инструмент для электрохимикомеханического полирования | 1982 |

|

SU1036487A1 |

| Способ электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес | 2018 |

|

RU2701977C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| Способ электрохимической обработки с последующей электроэрозионной калибровкой | 1978 |

|

SU751552A1 |

Авторы

Даты

1979-05-25—Публикация

1977-12-20—Подача