Изобретение относится к масложировой промышленности, а именно к способам получения порошка из облепихового жома в качестве сырья дня экстракции или пищевой витаминной добавки.

Применение облепихи в настоящее время намного шире, чем получение фармакопейного масла, ценность которого определяется прежде всего большим содержанием каротиноидов. Облепиха и продукты ее переработки широко используются в производстве продуктов питания для их витаминизации, обогащения эссенциальными кислотами (линолевой, линоленовой) и как экзогенные пищевые антиоксиданты, так как содержат целый комплекс веществ, обладающих антиокислительными свойствами (токоферолы, флавоноиды, аскорбиновую кислоту, каротиноиды).

Известен способ получения порошка из облепихового жома в сушильном аппарате кипящего слоя в две стадии: на первой стадии сушку осуществляют при температуре 100-110oС в течение 30-20 минут до влажности 10-12%; на второй стадии сушку ведут при температуре 70-90oС в течение 40-25 мин до влажности 1,4-1,8%. При этом в процессе сушки происходит отделение (сепарация) косточек от остальной массы жома. Высушенный продукт затем измельчают /1/.

Однако известный способ сушки имеет ряд недостатков. Длительное окисление кислородом горячего теплоносителя на обеих стадиях сушки приведет к значительной потере термолабильных биологически активных веществ (БАВ), в первую очередь наиболее ценных - каротиноидов, флавоноидов. витамина С и др. Кроме того, облепиховый жом в процессе сушки в кипящем слое образует комки различной величины, состоящие из семян, кожуры и мякоти. Следует ожидать значительную неоднородность процесса сушки, местный перегрев меньших комков с потерей термолабильных БАВ, унос части мякоти и кожуры с семенами, которые не используют в экстракции масла (см. /1/, ст.3, абзац 10).

Недостатком также является заложенная в этом способе сушки нестационарность режимов сушки во времени - суммарное время сушки колеблется от 70 мин до 45 минут, т.е. отличается более чем в 1,5 раза. Это также приведет к перегреву продукта и потере БАВ. Высока энергоемкость процесса сушки, идущей в периодическом режиме (загрузка-сушка-выгрузка).

Наиболее близким является способ сушки влажного жома облепихи в аппарате периодического действия путем конвективного подвода тепла к продукту и его постоянном перемешивании и вакуумировании в две стадии. На первой стадии температура поддерживается равной 70-75oС и остаточном давлении 220-320 мм рт.ст. до достижения материалом влажности 10-12%, после чего материал досушивается при 55-60oС и остаточном давлении 120-150 мм рт.ст. до конечной влажности 4-5% /2/.

К недостаткам способа можно отнести то, что при сушке и в этом аппарате при перемешивании не все комки продукта измельчаются одновременно. Вследствие этого процесс происходит с неодинаковой скоростью и возможен перегрев более мелких частиц, что особенно нежелательно на второй стадии сушки. Кроме того, процесс остается достаточно продолжительным и в среднем составляет 2,8 ч. Также необходимо отметить, что из примера 1 никак не следует, что растрескивание зерна (семян) отрицательно сказывается на выход масла. Во-первых, во всех примерах указывается доля каротиноидов в сухом продукте, а не выход масла, во-вторых, очевидно, что содержание каротиноидов в первом примере ниже из-за более высокой (82oС) температуры, а не из-за растрескивания семян, в которых содержится незначительное количество каротиноидов. По литературным данным (/3/, табл.13, с.59) содержание каротиноидов в масле семян - 38 мг/%, в масле мякоти - 378 мг/%, но гораздо больше в семенах масла - до 12,1%, а в мякоти - 1,7-9,1%.

Целью изобретения является интенсификация процесса сушки с получением продукта высокого качества.

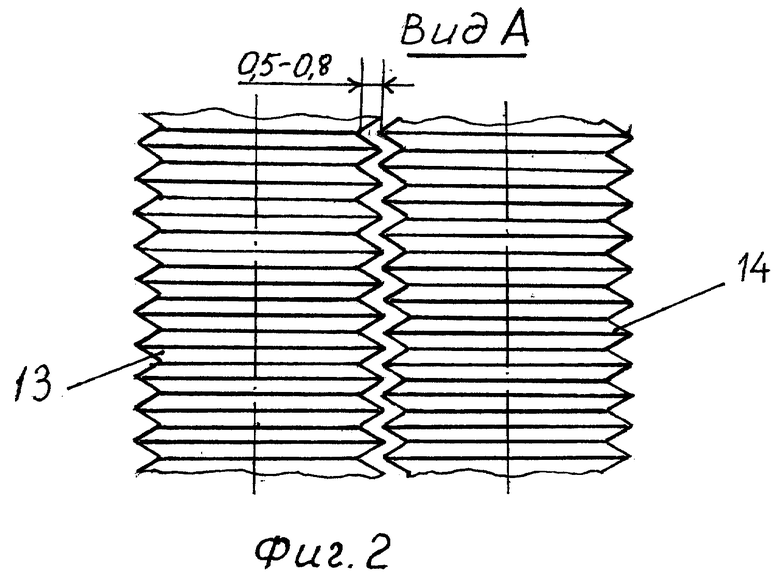

Сущность изобретения заключается в том, что сушку облепихового жома осуществляют в две стадии СВЧ-энергией в пульсирующем режиме (включение - отключение полной мощности печи) (см. /4/, с.86-87). На первой стадии облепиховый жом, распределенный равномерным слоем толщиной 0,3-0,5 см на диэлектрической перфорированной подножке, сушат при температуре 60-65oС до влажности 14-18%, одновременно вентилируя его снизу воздухом с температурой 65-70oС. Затем облепиховый жом обрабатывают между валками, поверхности которых выполнены ответно-гофрированными (выступ-впадина), установленными с зазором 0,5-0,8 мм, а окружные скорости валков отличаются на 3-5%. На второй стадии продукт, распределенный равномерным слоем на диэлектрической перфорированной подложке, сушат при температуре 50-55oС до конечной влажности 1,5-2%, одновременно вентилируя его снизу воздухом с температурой 55-60oС. После сушки продукт измельчают до размера частиц 15-20 мкм на стандартных мельницах.

После первой стадии сушки влажность 14-18% обеспечивает пластично-упругое состояние продукта, что позволяет получить после вальцевания продольно-гофрированные пластинки с измельченными и равномерно распределенными по их объему частицами семян, выгнутые в сторону валка с меньшей скоростью вращения. На их выпуклой стороне вследствие сдвиговых деформаций образуются упорядоченные поперечные трещины, наличие которых способствует более быстрому удалению влаги из продукта на второй стадии сушки. Кроме того, после вальцевания продукт становится диэлектрически более однородным, что предотвращает локальный перегрев его при малом содержании влаги на второй стадии сушки.

Раздавливание семян между валками существенно ускоряет вывод влаги из них, что дополнительно будет способствовать при экстрагировании более глубокому извлечению масла и соответственно растворенного в нем витамина Е (токоферолов), которого в масле семян содержится 227 мг/%. Следует также отметить, что преимущественно в семенах находятся наиболее ценные ненасыщенные кислоты: линоленовая кислота - (см. /3/, табл.13, с.59).

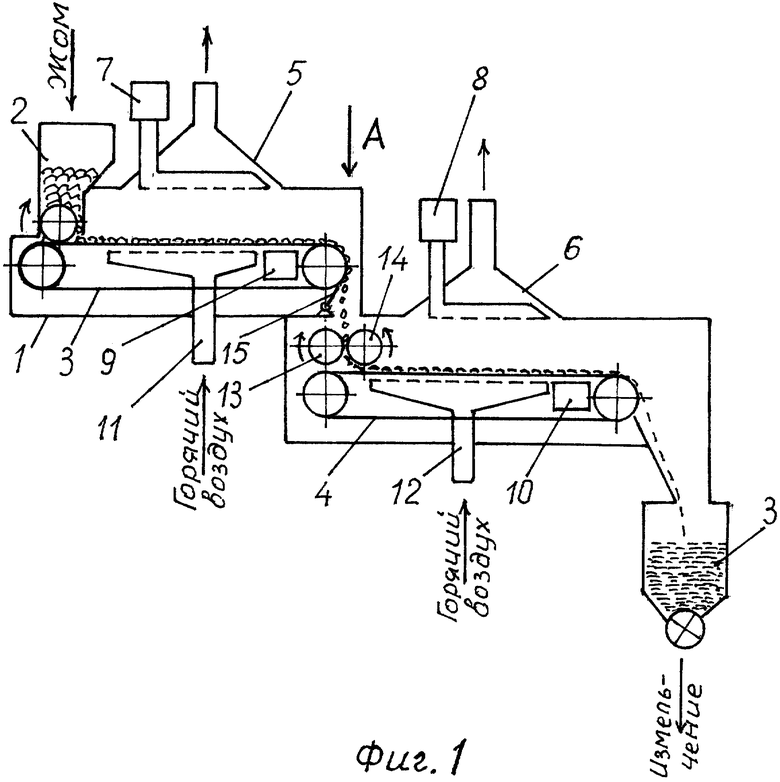

На чертежах показана принципиальная схема установки, реализующая способ: на фиг.1 - схема установки; на фиг.2 - вид валков по стрелке А.

Установка состоит из камеры 1, на входе которой установлен дозатор 2, а на выходе - выгружающее устройство 3 (фиг.1). В камере 1 установлены на разных уровнях ленточные транспортеры 3 и 4, выполненные из диэлектрических материалов и снабженные регулируемыми электроприводами. Над транспортерами в раструбах 5, 6 установлены резонаторы 7, 8 СВЧ-генераторов, а под транспортерами и в конце их установлены блоки 9, 10 с водой, предназначенные для поглощения части СВЧ-энергии при пуске или остановке установки. Снизу через рассеиватели 11 и 12 равномерно под транспортеры 3, 4 подается горячий воздух, уносящий испаряемую влагу через раструбы 5, 6. Между транспортерами установлены валки 13, 14, имеющие ответно гофрированные поверхности и установленные с зазором 0,5-0,8 мм (фиг.2), причем валок 14 имеет окружную скорость вращения на 3-5% больше, чем валок 13. Транспортер 3 снабжен подпружинным ножом 15 для снятия с ленты прилипших частиц продукта.

Подобными устройствами снабжены также валки 13, 14 (условно не показаны).

Устройство работает следующим образом. Дозатором 2 облепиховый жом с влажностью 60-70% укладывается равномерным слоем толщиной 0,3-0,5 см на движущуюся ленту транспортера и подастся в зону первой стадии СВЧ-сушки при температуре 60-65oС и активном вентилировании продукта воздухом температурой 60-70oС через рассеиватель 11. В этот период из жома удаляется основное количество влаги. По достижении жомом пластично-упругого состояния, что происходит при влажности 14 - 18% в конце первой стадии сушки, продукт ножом 15 снимается с ленты транспортера 3 и обрабатывается валками 13, 14. После вальцевания полученные пластинки продукта поступают равномерным слоем на транспортер 4 и подаются на вторую стадию СВЧ-сушки при температуре 50-55oС и одновременном вентилировании снизу воздухом с температурой 55-60oС, поступающим через рессеиватель 12. Затем высушенный до влажности 1,5-2,0% продукт поступает в выгружающее устройство 3 и подается на измельчение. Причем оба СВЧ-генератора 7, 8 работают в асинхронном режиме.

Пример. Для проверки способа сушки взяли 100 кг облепихового жома с влажностью 64% и разделили его на две равные части. Одну часть высушили в лабораторной вакуумной сушилке с кондуктивным отводом тепла в режимах, указанных в прототипе до влажности 2%. Вторую часть высушили на лабораторной установке с СВЧ-энергоотводом по предлагаемому способу. Температура продукта на первой стадии сушки в течение 17 минут поддерживалась СВЧ-генератором 63oС, температура подаваемого воздуха - 68oС. По достижении влажности 15% продукт вальцевали и досушивали на второй стадии в течение 4 мин, при температуре 52oС, создаваемой СВЧ-генератором, и при температуре подаваемого воздуха 60oС до влажности 1,8%. Таким образом сушка 50 кг облепихового жома с СВЧ-энергоотводом проведена в течение 21 мин. В частности, продолжительность сушки при реализации способа, указанного в прототипе, составила 108 мин. Следовательно, при СВЧ-сушке процесс интенсифицировался более чем в 5 раз.

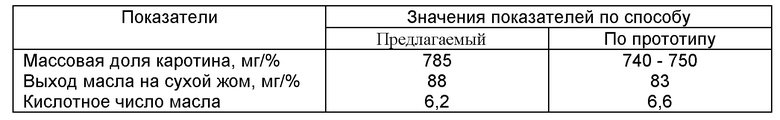

В сравнении с прототипом результаты сушки по предлагаемому способу приведены в таблице.

Источники информации

1. Способ обработки облепихового жома. Авторское свидетельство СССР 1630753. МКП А 23 В 7/02, F 26 В 3/06./ М.Е.Цельмер, Е.Ф.Андреев, Л.В.Эпштейн, Е.А.Мандрыка и А.Н.Цетович. НПО "Биотехника". Опубл. 28.02.91., Б.И. 8.

2. Способ получения порошка из пищевого растительного сырья. Патент RU 2034488. МКП А 23 В 7/02, А 23 L 2/38./ Фролов В.Ф., Хуторянский Ю.М., Филиппов С.А., Львовский Ф.С. Приворотский Б.Л. 93025172/13. Заявл. 05.05.93. Опубл. - 10.05.95.

3. Облепиха. /А.Д.Букштынов, Т.Т.Трофимов, Б.С.Ермаков и др. - 2-е изд., перераб. и доп. - М.: Лесная промышленность, 1985, - 183 с.

4. И. А.Рогов, С.В.Некрутман. Сверхвысокочастотный нагрев пищевых материалов. - М.: Агропромиздат, 1986, - 351 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОБЛЕПИХОВОГО МАСЛА | 1999 |

|

RU2176268C2 |

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОЙ ДОБАВКИ ИЗ ПЛОДОВ ОБЛЕПИХИ | 1999 |

|

RU2178256C2 |

| Способ получения облепихового масла | 1990 |

|

SU1786064A1 |

| Способ получения облепихового масла | 1991 |

|

SU1822863A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛЕПИХОВОГО МАСЛА | 2001 |

|

RU2224013C2 |

| Способ получения масла и сока ягод облепихи | 2022 |

|

RU2813352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛЕПИХОВОГО МАСЛА ИЗ ЖОМА | 1991 |

|

RU2021996C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛАВЛЕНОГО СЫРА С РЖАНЫМИ ОТРУБЯМИ | 2000 |

|

RU2213467C2 |

| ЖЕЛЕЙНЫЙ МАРМЕЛАД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2043035C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА И СОКА ИЗ ЯГОД ОБЛЕПИХИ | 1998 |

|

RU2144061C1 |

Изобретение относится к пищевой промышленности, в частности к сушке жома облепихи. Сушка влажного жома облепихи осуществляется путем подвода СВЧ-энергии и одновременного вентилирования горячим воздухом в две стадии. На первой стадии температура жома поддерживается равной 60-65oС, а воздуха 65-70oС до достижения продуктом влажности 14-18%. Затем жом вальцуется между ответно гофрированными валками с зазором 0,5-0,8 мм. Полученные пластинки досушивают при температуре продукта 50-55oС, а воздуха 55-60oС до остаточной влажности 1,5-2,0% и измельчают. Способ позволяет интенсифицировать сушку облепихового жома. 2 ил., 1 табл.

Способ получения порошка из облепихового жома обработкой теплом в две стадии, отличающийся тем, что на обеих стадиях сушки облепиховый жом помещают равномерным слоем на диэлектрические перфорированные подложки и сушат СВЧ-энергией в пульсирующем режиме: на первой стадии при толщине слоя 0,3-0,5 см сушку проводят при температуре продукта 60-65oС, одновременно вентилируя его снизу воздухом с температурой 65-70oС до влажности 14-18%, а на второй стадии - при температуре продукта 50-55oС и температуре вентилируемого снизу воздуха 55-60oС до конечной влажности 1,5-2%, причем после первой стадии сушки жом вальцуют между ответно-гофрированными валками, установленными с зазором 0,5-0,8 мм, окружные скорости которых отличаются на 3-5%, а после второй стадии сушки продукт измельчают до размера частиц 15-20 мкм на стандартных мельницах.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПИЩЕВОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 1993 |

|

RU2034488C1 |

| Способ обработки облепихового жома | 1989 |

|

SU1630753A1 |

| БУКШТЫНОВ А.Д | |||

| и др | |||

| Облепиха | |||

| - М.: Лесная промышленность, 1985, с.183. | |||

Авторы

Даты

2002-11-10—Публикация

2000-01-18—Подача