Настоящее изобретение относится к области катализаторов. Более конкретно, изобретение относится к новому способу получения катализаторов дегидрирования с улучшенными рабочими характеристиками.

Из патентов и публикаций известно добавление активаторов к основному каталитическому металлу с целью улучшения качества катализаторов. Эти добавки вводят в различных формах, таких как соли или металлоорганические соединения, и получают более активные или более селективные катализаторы, иногда более стабильные, чем с основным металлом.

Способы, благодаря которым вносят эти модификаторы, играют важную роль, поскольку от них зависит тесная ассоциация элементов катализатора, приводящая к заметному каталитическому эффекту.

Настоящее изобретение относится к такому способу введения модифицирующих добавок, при котором в исходный катализатор, называемый "предкатализатор", вводят добавки в тщательно контролируемых условиях непосредственно в реактор, в котором этот катализатор используется. Такой метод позволяет получать катализаторы с лучшими рабочими характеристиками, чем таковые, получаемые путем приготовления вне места использования.

Эти катализаторы включают по крайней мере один носитель, по крайней мере один металл из YIII-й группы, один дополнительный металл (называемый ниже как "металл М"), выбираемый среди германия, олова, свинца, железа, титана и храма. Катализатор также содержит в случае необходимости и предпочтительно по крайней мере один щелочной или щелочноземельный металл и в случае необходимости элемент, выбираемый среди металлоидов (например, серу) и галогенов или галогенсодержащих соединений.

Эти катализаторы используются, в частности, в каталитическом способе дегидрирования углеводородного сырья, включающего в основном парафины с 2 - 22 C-атомами в молекуле, т.е. (C2 - C22)-парафины. Реакцию дегидрирования осуществляют обычно под абсолютным давлением 0,2 - 20 бар (1 бар = 0,1 МПа), под предпочтительным абсолютным давлением 1 - 10 бар и при температуре 400 - 800oC в зависимости от природы сырья. Температура предпочтительно составляет 560 - 700oC для сырья, включающего в основном пропан; 450 - 600oC для сырья, включающего в основном изобутан, и 450 - 550oC для сырья, включающего в основном изопентан. Температура составляет предпочтительно 400 - 550oC для сырья, содержащего в основном парафин с 9 - 22 C-атомами в молекуле. Сырье также может содержать насыщенные углеводороды с 2 - 22 C-атомами в молекуле. Может быть предпочтительным использование водорода в качестве разбавителя. Молярное соотношение водород/углеводород обычно составляет 0 - 20 и предпочтительно 0 - 6. Предпочтительные объемные пространственные скорости (по отношению к жидкому сырью) составляет обычно 0,5 - 100 час-1 и преимущественно 1,5 - 50 час-1.

Составы катализаторов дегидрирования описаны в различных публикациях. Металлические катализаторы на подложке описаны, например, в патентах США A-3 531543 и A-3 998900. Они содержат металлическую фазу на основе платины, модифицированную дополнительным металлом M, таким как олово, нанесенную на огнеупорные неорганические оксиды, такие как оксид алюминия. Введение металла M предпочтительно осуществляют с помощью металлоорганического соединения вышеуказанного металла M. Этот метод введения металла M уже описан в патенте США A-3531543.

Цель изобретения - повышение эффективности описанных катализаторов.

Эта цель достигается предлагаемым способом получения катализаторов, который заключается в том, что так называемый дополнительный металл M вводят в инертной (например, азот) или восстановительной (например, водород) атмосфере путем контактирования по крайней мере одного органического соединения дополнительного металла M в чистом виде или в случае необходимости по крайней мере в одном углеводородном растворе с загруженным в реактор предкатализатором, в месте, куда вводятся реакционные загрузки, например углеводороды, подлежащие дегидрированию в присутствии таким образом полученного катализатора. Предкатализатор согласно настоящему изобретению представляет собой катализатор, включающий по крайней мере один носитель, по крайней мере один металл VIII-й группы Периодической системы элементов, в случае необходимости по крайней мере один щелочной и один щелочноземельный металл, в случае необходимости по крайней мере один металлоид или галоген или одно галогенсодержащее соединение. Этот катализатор не содержит вышеуказанный дополнительный металл M.

Введение этого дополнительного металла M осуществляют in situ в жидкой или газовой фазе, т.е. промышленный реактор (зону реакции) или в промышленный предреактор (предзону реакции), непосредственно созданный с вышеуказанным реактором и куда загружен предшественник конечного катализатора - предкатализатор. Эта операция фиксации дополнительного металла M может быть осуществлена при 20 - 500oC.

Таким образом найдено, что, работая в присутствии полученных согласно изобретению катализаторов, эти катализаторы обладают повышенными активностью и сроком службы и лучшей регенерированностью по сравнению с катализаторами уровня техники, полученными согласно способам уровня техники.

Носитель катализатора согласно изобретению включает по крайней мере один огнеупорный оксид, который обычно выбирают среди оксидов металлов IIA, IIIA или IVA групп Периодической системы элементов, таких как, например, оксиды магния, алюминия, кремния, взятыми индивидуально или в виде смеси друг с другом или в смеси с другими оксидами элементов Периодической системы элементов. Предпочтительным носителем является оксид алюминия, удельная поверхность которого составляет предпочтительно 50 - 400 м2/г, предпочтительно 100 - 400 м2/г.

Благородный металл выбирают среди благородных металлов VIII-й группы, таких как платина, палладий, никель, рутений, предпочтительно платина.

Дополнительный металл M выбирают среди германия, олова, свинца, железа, титана и хрома.

Катализатор в случае необходимости и предпочтительно содержит по крайней мере один щелочной или щелочноземельный металл. В случае, где катализатор используют для дегидрирования углеводородного сырья, включающего главным образом (C2-C5)-олефины, щелочным или щелочноземельным металлом является калий. В случае, где катализатор используют для дегидрирования углеводородного сырья, включающего в основном (C9-C22)-парафины, и в случае необходимости (C9-C15)-парафины или еще (C7-C8)-парафины, предпочтительным щелочным или щелочноземельным металлом является литий.

Катализатор содержит, кроме того, в случае необходимости серу. Катализатор, кроме того, в случае необходимости содержит по крайней мере один галоген, т.е. по крайней мере один элемент VII-й группы, такой как хлор.

Катализатор согласно изобретению включает предпочтительно, по весу, по отношению к носителю:

(a) 0,01 - 2% по крайней мере одного благородного металла VIII-й группы;

(б) 0,01 - 3% по крайней мере одного дополнительного элемента M;

(в) 0,1 - 3% по крайней мере одного щелочного или щелочноземельного металла, когда катализатор включает такой металл.

Один из предпочтительных каталитических составов согласно изобретению содержит 0,1 - 1 вес.% платины, 0,01 - 1 вес.% дополнительного металла M и 0,1 - 1,5 вес.% калия.

Катализатор может содержать 0,005 - 1 вес.% серы. Катализатор также может содержать 0,005 - 2,5 вес.% галогена, такого как хлор.

Приготовление предкатализатора - предшественника конечного катализатора - осуществляют согласно любому, известному специалисту способу.

При предпочтительном варианте получения катализатора согласно изобретению предкатализатор получают из предварительно приготовленного носителя согласно классическим способам, состоящим в пропитывании носителем с помощью растворов, соединений элементов, которые хотят ввести. Используют либо общий раствор присутствующих в катализаторе металлов, либо различные растворы в любом порядке. Когда используют несколько растворов, то можно осуществлять промежуточные высушивания и/или прокаливания. Обычно заканчивают прокаливанием, например, при 300 - 650oC; предпочтительно в присутствии свободного кислорода, например, осуществляя продувку воздухом.

Щелочной или щелочноземельный металл, когда катализатор содержит этот тип металла, можно вводить в носитель с помощью водного раствора, содержащего разлагающиеся соли вышеуказанного металла в форме нитрата, карбоната или ацетата, как, например, карбонат калия.

Введение металла VIII-й группы предпочтительно осуществляют путем пропитывания носителя раствором галогенсодержащего соединения. Платину предпочтительно вводят в форме хлорплатиновой кислоты. После введения металла VIII-й группы полученный продукт после возможного высушивания прокаливают; прокаливание осуществляют предпочтительно при температуре 300 - 680oC, в присутствии галогенсодержащего органического соединения (оксихлорирование). Галогенсодержащие органические соединения выбирают, например, в группе, включающий тетрахлорид углерода, хлороформ, дихлорметан и дихлорпропан.

Для осуществления введения металла M в предкатализатор сначала в промышленный реактор или промышленный предреактор загружают предкатализатор. Перед осуществлением этой загрузки предкатализатор в случае необходимости высушивают и подвергают прокаливанию в окисляющей атмосфере при 300 - 650oC. Согласно изобретению предкатализатор затем подвергают активирующей обработке в восстановительной атмосфере (водород) или нейтральной атмосфере (азот). Предпочтительным решением является активирующая обработка в водороде при высокой температуре, например при 300 - 600oC. Это восстановление может заключаться, например, в медленном повышении температуры в токе водорода вплоть до максимальной температуры восстановления, составляющей, например, 300 - 600oC, с последующим выдерживанием в атмосфере водорода в течение 1 - 6 часов при этой температуре.

После доведения температуры до желательного значения, составляющего 20 - 500oC предпочтительно при расходе водорода, затем осуществляют введение металла M. Перед осуществлением контакта с обрабатываемым сырьем (загрузкой), например реагентами реакций дегидрирования углеводородов, растворитель пропитки, если необходимо, удаляют, например, путем сливания или отгонки и осуществляют термообработку при расходе газа, предпочтительно водорода, при высокой температуре, составляющей 300 - 600oC, в течение нескольких часов.

Дополнительный металл M вводят в предкатализатор в виде по крайней мере одного металлоорганического соединения или алкоголята, выбираемого в группе, включающей комплексы, в особенности карбонильные комплексы, поликетоновые комплексы металлов M, и углеводородные соединения металла M, такие как алкильные, циклоалкильные, арильные, алкиларильные и арилалкильные производные металла M.

Введение металла M предпочтительно осуществляют с помощью раствора в органическом растворителе алкоголята или металлоорганического соединения вышеуказанного металла M. Также можно использовать галогеноорганические соединения металлов M. В качестве соединений металла M в особенности можно назвать гексакарбонил железа, изопропилат титана, дихлордициклопентадиенил титана, тетрабутилолово, тетраметилолово, тетрапропилгерманий, дефинилолово, тетраэтилсвинец.

Растворитель пропитки выбирают в группе, включающей органические кислородсодержащие растворители с 2 - 8 C-атомами в молекуле и парафиновые, нафтеновые или ароматические углеводороды, содержащие по существу 6 - 15 C-атомов в молекуле, и галогенсодержащие органические соединения с 1 - 15 C-атомами в молекуле. Можно назвать этанол, тетрагидрофуран, н-гептан, метилциклогексан, толуол и хлороформ. Эти растворители можно использовать индивидуально или в смеси друг с другом.

Предпочтительный вариант способа получения катализаторов согласно изобретению заключается в работе следующим образом:

(а) пропитывают носитель, содержащий в случае необходимости щелочное или щелочноземельное соединение, с помощью водного раствора, содержащего по крайней мере один металл VIII-й группы. Таким образом получают каталитическую массу, называемую, как указывалось выше, "предкатализатор";

(б) в случае необходимости полученную каталитическую массу (или предкатализатор) высушивают;

(в) в случае необходимости полученную каталитическую массу прокаливают, затем согласно изобретению

(г) полученную каталитическую массу загружают в промышленный реактор или в промышленный предреактор;

(д) загруженную в реактор прокаленную каталитическую массу восстанавливают;

(е) загруженную в реактор восстановленную каталитическую массу вводят в контакт с органическим соединением дополнительного металла M в чистом состоянии или в виде раствора в углеводородном растворителе;

(ж) если необходимо, растворитель удаляют;

(з) восстанавливают каталитическую массу, содержащую платину или благородный металл группы платины и дополнительный металл M.

Следующие примеры иллюстрируют изобретение, однако не ограничивая его объема охраны.

Пример 1

Готовят три катализатора A, B и C, включающие 0,6 вес.% платины, 0,45 вес. % олова, 1 вес.% калия и 1,5 вес.% хлора. Носителем является оксид алюминия с удельной поверхностью 220 м2/г и поровым объемом 0,60 см3/г.

Приготовление катализатора A (сравнительный)

Катализатор A получают согласно способу уровня техники. Носителем является оксид алюминия с удельной поверхностью 220 м2/г и поровым объемом 0,60 см3/г.

К 100 г носителя из оксида алюминия добавляют 500 см3 водного раствора соляной кислоты. Оставляют в контакте в течение 3-х часов, отсасывают, высушивают в течение 1 часа при 120oC. Затем осуществляют пропитку высушенного, содержащего хлор, продукта платиной и оловом, добавляя к твердому веществу 150 см3 раствора гексахлорплатиновой кислоты и хлорида олова. Концентрация платины в этом растворе равна 4,05 г на литр и концентрация олова составляет 3,04 г/л. Оставляют контактировать в течение 6 часов, высушивают в течение 1 часа при 120oC, затем прокаливают в течение 2-х часов при 530oC. В прокаленный продукт вводят калий путем добавления 60 см3 водного раствора, содержащего 1,7 г карбоната калия, затем образец высушивают при 120oC, после чего прокаливают в течение 2-х часов при 530oC.

Приготовление катализатора B (сравнительный)

Катализатор B получают из 80 г носителя из оксида алюминия. Твердое вещество сначала прокаливают при 530oC в течение 2-х часов при расходе воздуха 80 л/час. Добавляют 48 см3 водного раствора, содержащего 1,4 г карбоната калия, затем образец прокаливают в течение 2-х часов при 530oC. После этого вводят платину и хлор путем добавления 48 см3 водного раствора гексахлорплатиновой кислоты и соляной кислоты, содержащего в целом 0,48 г платины и 1,2 г хлора. Оставляют контактировать в течение 4-х часов, высушивают в течение 1 часа при 120oC, затем прокаливают в течение 2-х часов при 530oC. После этого катализатор восстанавливают в течение 2-х часов при расходе водорода 80 л/час при 450oC.

Затем 15 г восстановленного продукта, содержащего калий и платину, пропитывают оловом в реакционной колбе, добавляя 45 см3 раствора н-гептана, содержащего 0,4 г тетрабутилолова. Оставляют контактировать в течение 8 часов при комнатной температуре при расходе водорода 85 л/час. Полученное твердое вещество отсасывают, затем высушивают при 120oC и затем прокаливают при 530oC в течение 2-х часов.

Приготовление катализатора C (изобретение)

3,5 г прокаленного катализатора, содержащего калий и платину, получают в тех же условиях, что и таковые для получения катализатора B. Катализатор затем загружают в трубчатый изотермический реактор, функционирующий по принципу нисходящего потока при атмосферном давлении. Катализатор затем восстанавливают в течение 2-х часов в реакторе с помощью 20 л/час водорода при 530oC. Температуру затем снижают до комнатной, все время сохраняя расход водорода. Тогда вводят в циркуляцию н-гептановый раствор, содержащий 0,2 г тетрабутилолова. Циркуляцию растворителя сохраняют в течение 8 часов при комнатной температуре, все время при расходе водорода. После этого растворитель удаляют путем сливания и катализатор восстанавливают при расходе водорода 20 л/час в течение 2-х часов при 530oC. Этот катализатор, называемый катализатором C, прямо используют для предусматриваемой каталитической реакции.

Пример 2

Катализаторы A, B и C подвергают испытанию при дегидрировании загрузки чистого изобутана [99,9% изобутана и 0,1% н-бутана], реализуемом в трубчатом изотермическом реакторе, использованном для приготовления катализатора C. Для испытания катализаторов A и B 3,5 г этих катализаторов предварительно загружают в реактор, затем при 530oC восстанавливают с помощью 20 л водорода в час в течение 2-х часов.

Затем инжектируют 20 л/час изобутана, что соответствует молярному соотношению водород/углеводород = 1 и пространственной удельной скорости 14 час-1, затем температуру повышают до 580oC. Анализ газообразных эфлюентов осуществляют путем хроматографии в газовой фазе. Полученные в этих условиях результаты, выраженные в вес.%, приводятся в таблице 1 (см. в конце описания).

Катализатор C, приготовленный согласно изобретению, обладает лучшими каталитическими рабочими характеристиками, чем катализатор A, полученный согласно способам уровня техники из хлорида олова. Кроме того, свойства катализатора C лучше таковых катализаторов B, хотя эти оба катализатора были приготовлены из одного и того же, содержащего олово, предшественника, причем катализатор C получен прямо в трубчатом реакторе для испытания катализатора.

Пример 3

После каталитических испытаний, осуществленных в условиях примера 2, катализаторы A и C подвергают стадиям регенерации, целью которых являются удаление образовавшихся в процессе реакции углеводородных осадков (отложений). Эта стадия регенерации реализуется путем прокаливания при 550oC катализатора при расходе воздуха 10 л/час, прямо в трубчатом реакторе, служащем для испытания катализатора.

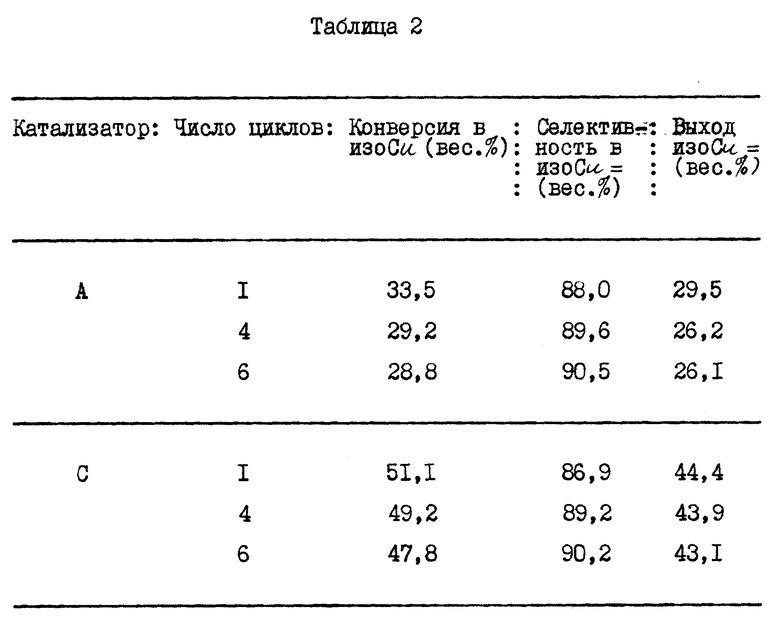

В табл. 2 (см. в конце описания) приводится сравнение каталитических рабочих характеристик катализаторов A и C, подвергнутых каждый четырем циклам реакция-регенерация.

После четырех циклов реакция-регенерация катализатор C, приготовленный прямо в каталитическом реакторе, сохраняет лучшие каталитические рабочие характеристики при дегидрировании изобутана, чем катализатор A, подвергнутый или нет этим регенерирующим обработкам.

Пример 4

Готовят два катализатора D и E из одного и того же монометаллического предшественника, содержащего 0,3 вес.% платины и 1 вес.% лития.

К 150 г носителя из оксида алюминия добавляют 90 см3 водного раствора, ацетата лития, содержащего 1,5 г лития. Оставляют контактировать в течение 3-х часов, высушивают в течение 1 часа при 120oC, затем прокаливают в течение 2-х часов при 350oC. Затем вводят платину путем добавления 400 см3 толуольного раствора, содержащего 0,9 г ацетилацетоната платины. Оставляют контактировать в течение 24-х часов, затем высушивают в течение 1 часа при 120oC и прокаливают в течение 2-х часов при 350oC. После этого этот катализатор восстанавливают в течение 2-х часов при 450oC.

Приготовление катализатора D (сравнительный)

В 50 г этого катализатора, содержащего платину-литий, затем вводят олово путем добавления 30 см3 н-гептанового раствора, содержащего 0,75 г тетрабутилолова. Оставляют контактировать в течение 3-х часов, высушивают в течение 1 часа при 120oC, затем прокаливают в течение 2-х часов при 350oC.

Приготовление катализатора E (согласно изобретению)

10 г платино-литиевого катализатора загружают в трубчатый изотермический реактор, функционирующий при атмосферном давлении. Катализатор затем восстанавливают в течение 2-х часов при 450oC в реакторе при расходе водорода 10 л/час. После этого температуру понижают до комнатной, все время сохраняя расход водорода. Затем вводят в циркуляцию н-гептановый раствор, содержащий 0,15 г тетрабутилолова. Циркуляцию растворителя сохраняют в течение 8 часов при комнатной температуре, все время при расходе водорода. После этого растворитель удаляют сливанием и осуществляют восстановление катализатора при расходе водорода 10 л/час в течение 2-х часов при 450oC. Этот катализатор E прямо используется для предусматриваемой каталитической реакции.

Пример 5

Катализаторы D и E подвергают испытанию при дегидрировании н-декана, реализуемом в трубчатом изотермическом реакторе, использованном для получения катализатора E. Для испытания катализаторов D 10 г этого катализатора предварительно загружают в реактор, затем восстанавливают при 450oC при 10 л/час водорода. Испытание катализаторов затем осуществляют под абсолютным давлением 3 бара при молярном соотношении водород/углеводород = 10 и при пространственной удельной скорости 20 час-1, при температуре 470 - 490oC.

Полученные в этих условиях, выраженные в вес.% результаты представлены в табл. 3 (см. в конце описания).

Катализатор E, полученный согласно изобретению прямо в каталитическом реакторе, дает более высокие выходы олефинов и более незначительные выходы ароматических углеводородов, причем эти последние являются нежелательными продуктами реакции. Кроме того, катализатор E обладает лучшей стабильностью, как показано для температуры 470oC, к которой возвращаются, чем катализатор D.

Пример 6

Готовят три катализатора F, G и H. Катализаторы G и H получают из монометаллического предшественника, содержащего 0,3 вес.% палладия.

К 150 г носителя из оксида алюминия добавляют 400 см3 толуольного раствора, содержащего 1,3 г ацетилацетоната палладия. Оставляют контактировать в течение 24-х часов, сушат в течение 1 часа при 120oC, затем прокаливают 2 часа при 350oC. После этого катализатор F восстанавливают в течение 2-х часов при 450oC.

Приготовление катализатора G (сравнительный)

В 50 г этого катализатора F вводят затем германий путем добавления 30 см3 н-гептанового раствора, содержащего 0,62 г тетрабутил-олова. Оставляют контактировать в течение 3-х часов, сушат в течение 1 часа при 120oC, затем прокаливают в течение 2-х часов при 350oC.

Приготовление катализатора H (согласно изобретению)

10 г катализатора E загружают в трубчатый изотермический реактор, функционирующий при атмосферном давлении. Катализатор затем восстанавливают в течение 2-х часов при 450oC при 10 л/час водорода. Температуру затем снижают до комнатной, все время сохраняя расход водорода. Затем вводят в циркуляцию н-гептановый раствор, содержащий 0,12 г тетрабутилгермания. Циркуляцию растворителя продолжают в течение 8 часов при комнатной температуре, все время поддерживая расход водорода. После этого растворитель удаляют и катализатор восстанавливают при расходе водорода 10 л/час в течение 2-х часов при 450oC. Этот катализатор H прямо используется для предусматриваемой каталитической реакции.

Пример 7

Катализаторы F, G и H подвергают испытанию путем дегидрирования н-декана, реализуемого в трубчатом изотермическом реакторе, используемом для получения катализатора E. Для испытаний катализаторов F и G 10 г этого катализатора предварительно загружают в реактор, затем восстанавливают при 450oC при расходе 10 л/час водорода. Испытания катализаторов затем осуществляют под абсолютном давлением 5 бар при молярном соотношении водород/углеводород = 10 с пространственной удельной скоростью 20 час-1, при температуре 470 - 490oC.

Полученные в этих условиях результаты, выраженные в вес.%, представлены в табл. 4 (см. в конце описания).

Катализатор H, полученный согласно изобретению прямо в каталитическом реакторе, дает более высокие выходы олефинов и более незначительные выходы ароматических углеводородов, но, главным образом, имеет лучшую стабильность.

Описывается способ получения катализатора для дегидрирования углеводородов, включающий нанесение на носитель каталитического металла VIII группы Периодической системы и последующую модификацию дополнительным металлом, заключающийся в том, что дополнительный металл М вводят в прокаленную и активированную массу предкатализатора, содержащую по меньшей мере один носитель и по меньшей мере один металл VIII группы Периодической системы элементов, причем этот дополнительный металл М вводят в виде соединения металла М в чистом виде или в разбавленном in sity в зону реакции, где происходит обработка загрузки в присутствии названного катализатора, или в предзону, непосредственно контактирующую с зоной реакции. Предлагаемый способ позволяет получать катализаторы с лучшими рабочими характеристиками, чем таковые, получаемые путем приготовления вне места использования. 20 з.п. ф-лы, 4 табл.

| US 3531543 A, 29.09.70 | |||

| Катализатор для риформинга лигроинового сырья и способ каталитического риформинга лигроинового сырья | 1987 |

|

SU1797496A3 |

| US 3998900 A, 21.12.76. | |||

Авторы

Даты

1999-04-10—Публикация

1994-05-05—Подача