fO

1 1306641

Изобретение относится к литейному производству, а именно к способам приготовления отливок с мелкозернистой структурой, и может быть использовано для получения отливок из жаростойких сплавов методом литья по выплавл е я ным моделям.

Цель изобретения - измельчение литого зерна, повышение плотности и механических свойств металла отливок

Сущность способа заключается в том, что в литейную форму, преимущественно керамическую, производят заливку жидкого сплава с одновременным введением в его струю нагретых металлических добавок в виде жидкотвердой суспензии безтигельного переплава шихтовой заготовки, в качестве которой применяют гранулированный металл с мелкозернистой структурой.,

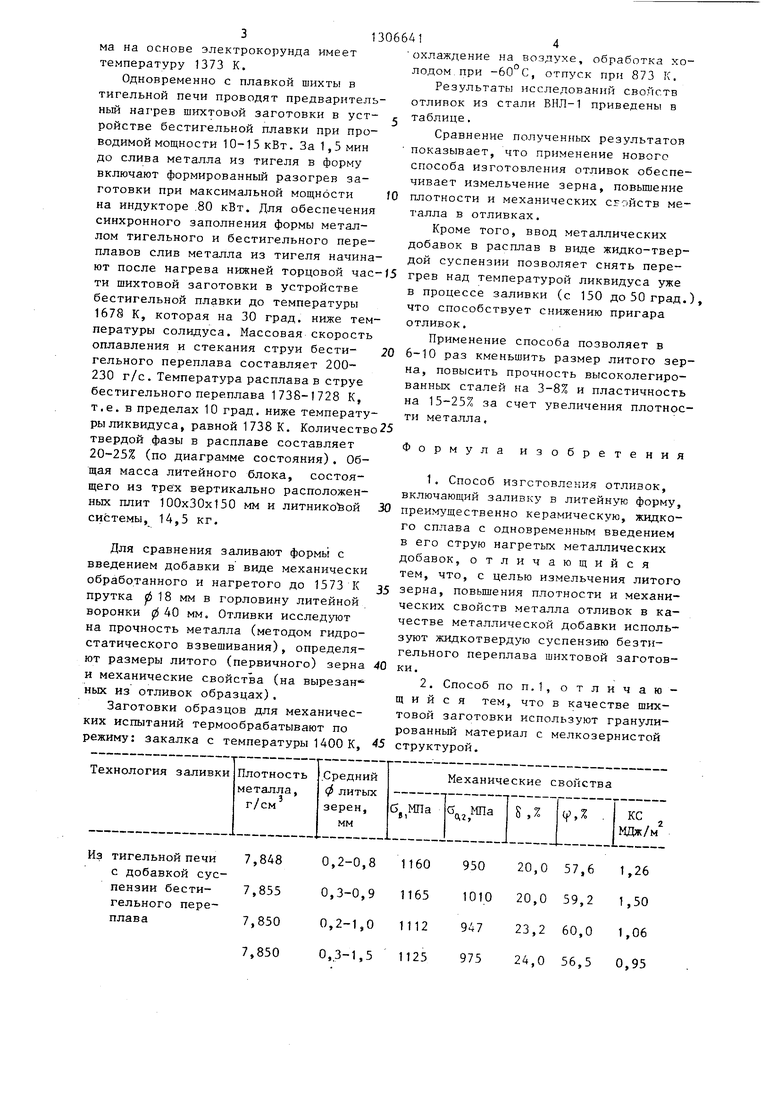

На чертеже представлено устройство для осуществления способа.

Способ осуществляют следующим образом.

В нагревательной печи 1, размещенной внутри вакуумной плавильно-зали- вочной камеры 2, производят нагрев керамической формы 3 до температуры 1300-1600 К. Основную часть (60-80%)

15

По мере оплавления заготовку постепенно опускайт вниз. Распла поверхности заготовки стекает в ронку 10, из которой попадает в тральную часть основного потока, ступающего в рабочугс полость фор через щелевой фильтр. Расплав пр поступлении в воронку имеет темп туру не выше температуры ликвиду сплава. За счет быстрого прогрев керамической оболочки, оформляющ воронку 10, основным расплавом, ступающим перегретым нз тигельно чи, и образованию разряжения в н

ней части воронки при омывании е снизу потоком металла, суспензия металлических добавок свободно п пает в рабочую полость формы без твердевания в горловине воронки 20 же при относительно низкой темпе туре предварительного нагрева ке мической оболочки (1300 К). Посл заполнения полости жидким металл плавление шихтовой заготовки и з ку расплава прекращают.

Дальнейшие опер ации по изгото нию отливки производят известным тодом литья по выплавляемым моде

Пример. Сталь ВНП-1 в %:С

25

заливаемого в форму металла плавят в Сг 13,8, Ni 7,5, Mo 1,0, MnOjA,

индукционной тигельной печи 4 и заливают в металлоприемную чашу 5, из которой через щелевой фильтр 6 очищенный от пшака и плен расплав поступает в рабочую полость литейной формы. Одновременно с заливкой основной части расплава из печи 4 производят оплавление шихтовой заготовки 7 в индукционном Устройстве 8. Заготовку 7 предварительно получают с мелкозернистой структурой из гранулированного материала или одним из специальных методов литья, например, вакуумно-дуговой плавкой с змивкой металла в кокиль с принудительным охлаждением и вибрацией его в процессе кристаллизации. Материал заготовки 7 имеет химический состав, одинаковый с шихтой, переплавляемой в тигельной печи 4. В процессе оплавления заготовки 7 в случае необходимости ее могут дополнительно подвергать воздействию ультразвука с помощью волновода 9 с целью увеличения интен- .сивности отделения твердотопливных капель от заготовки и повышения содержания твердой фазы в заливаемом расплаве.

По мере оплавления заготовку 7 постепенно опускайт вниз. Расплав с поверхности заготовки стекает в воронку 10, из которой попадает в центральную часть основного потока, поступающего в рабочугс полость формы через щелевой фильтр. Расплав при поступлении в воронку имеет температуру не выше температуры ликвидуса сплава. За счет быстрого прогрева керамической оболочки, оформляющей воронку 10, основным расплавом, поступающим перегретым нз тигельной печи, и образованию разряжения в нижней части воронки при омывании ее снизу потоком металла, суспензия из металлических добавок свободно поступает в рабочую полость формы без затвердевания в горловине воронки да- же при относительно низкой температуре предварительного нагрева керамической оболочки (1300 К). После заполнения полости жидким металлом плавление шихтовой заготовки и заливку расплава прекращают.

Дальнейшие опер ации по изготовлению отливки производят известным методом литья по выплавляемым моделям.

Пример. Сталь ВНП-1 в %:С 0,06,

Сг 13,8, Ni 7,5, Mo 1,0, MnOjA,

40

Si 0,2 выплавляют из свежих шихтовых материалов в вакуумной установке ИСВ- 0,16 с заливкой в кокиль мерных шихтовых заготовок размерами мм

35 Плавление и кристаллизацию стали производят при остаточном давлении аргона в плавильной камере 150 мм.рт. ст После расплавления металла производят раскисление жидкой ванны углеродом в количестве 0,01 % и ферроцери- ем в количестве 0,2 % от веса шихты. Полученные мерные шихтовые заготовки одинакового химического состава переплавляют в опытной вакуумной

плавильно-заливочной установке типа , оснащенной дополнительно индукционным устройством бестигельной плавки. При этом основную массу металла, расходуемого на получение ли50 того блока, плавят в индукционной тигельной печи емкостью 15 кг. После доведения температуры стали в тигеле до 1888 К (температура заливки по серийной технологии) расплав залива55 ют с массовой скоростью 8000 г/с в форму с литниковой системой, оснащенной щелевым фильтром кольцевого типа с отверстиями шириной 1,5 мм. Форма на основе электрокорунда имеет температуру 1373 К.

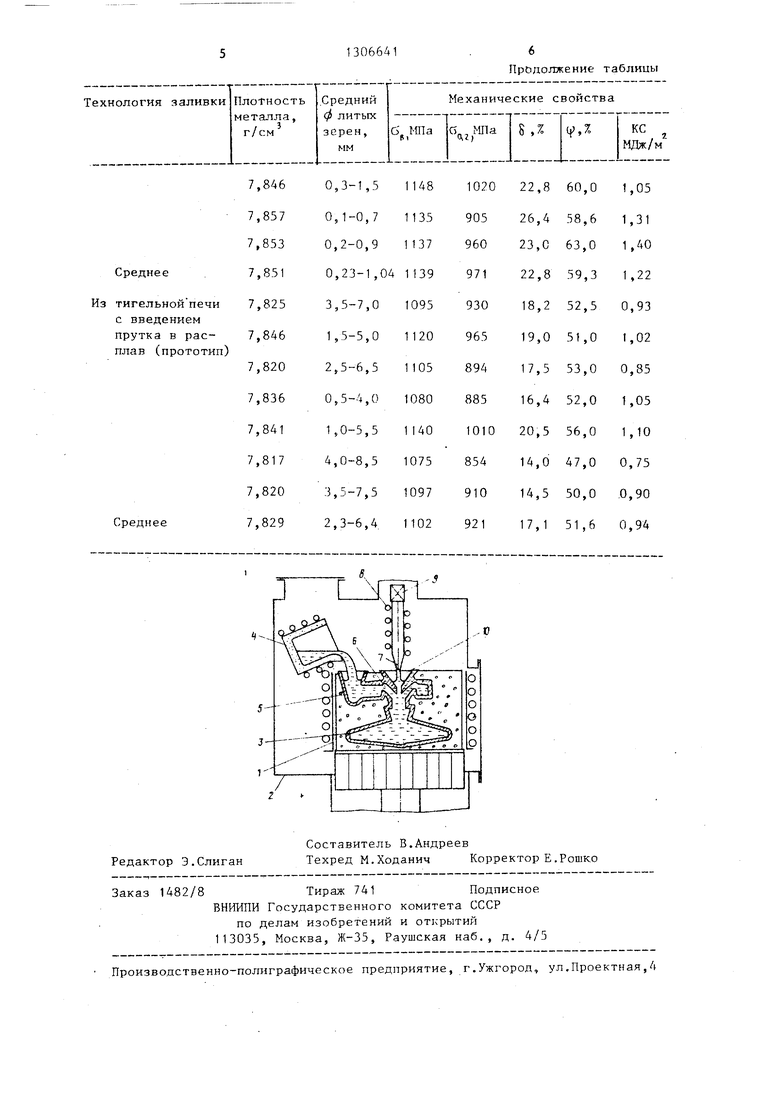

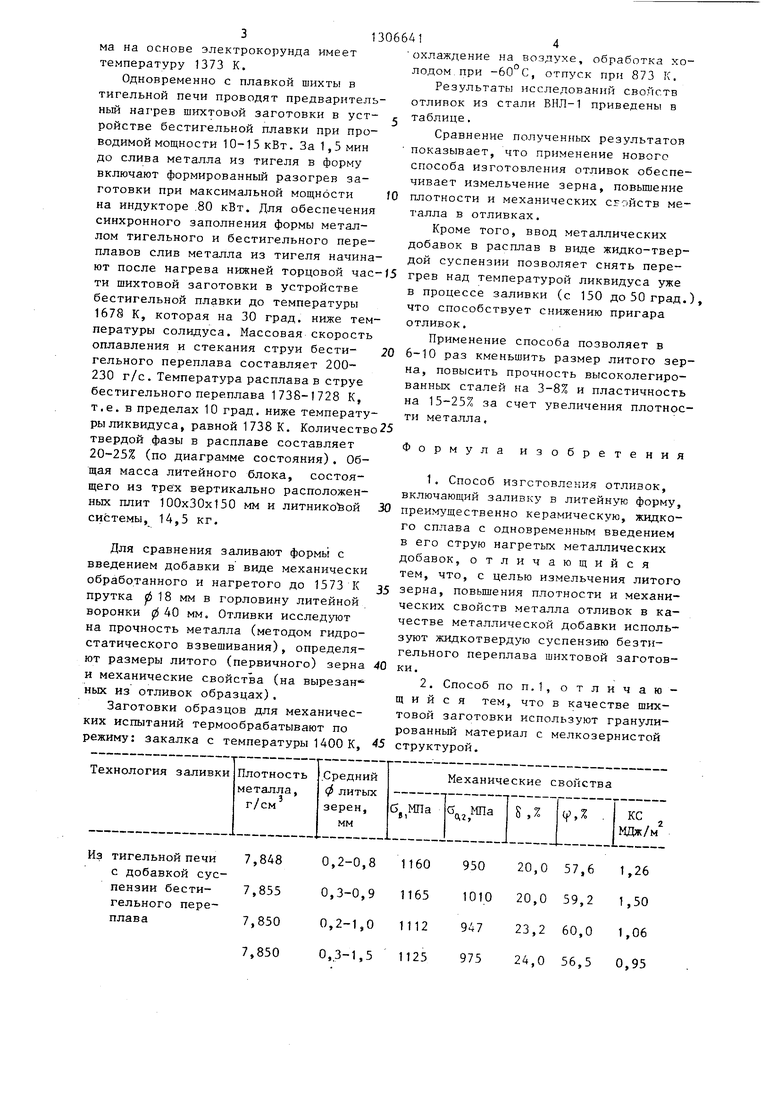

Одновременно с плавкой шихты в тигельной печи проводят предварительный нагрев шихтовой заготовки в устройстве бестигельной плавки при проводимой мощности 10-15 кВт. За 1,5 мин до слива металла из тигеля в форму включают формированный разогрев заготовки при максимальной мощности на индукторе .80 кВт. Для обеспечения синхронного заполнения формы металлом тигельного и бестигельного переплавов слив металла из тигеля начина охлаждение на воздухе, обработка холодом, при -60 С, отпуск при 873 К. Результаты исследований свойств отливок из стали ВНЛ-1 приведены в таблице,

Сравнение полученных результатов

способа изготовления отливок обеспечивает измельчение зерна, повышение /О плотности и механических СЕОЙСТВ металла в отливках.

Кроме того, ввод металлических добавок в расплав в виде жидко-твердой суспензии позволяет снять пере- ют после нагрева нижней торцовой час-15 грев над температурой ликвидуса уже ти шихтовой заготовки в устройстве в процессе заливки (с 150 до 50 град.).

бестигельной плавки до температуры 1678 К, которая на 30 град, ниже температуры солидуса. Массовая скорость оплавления и стекания струи бести- гельного переплава составляет 200- 230 г/с. Температура расплава в струе бестигельного переплава 1738-1728 К, т.е. в пределах 10 град, ниже температуры ликвидуса, равной 1738 К. Количество твердой фазы в расплаве составляет 20-25% (по диаграмме состояния). Общая масса литейного блока, состоящего из трех вертикально расположенных плит 100x30x150 мм и литниковой системы, 14,5 кг,

Для сравнения заливают формы с введением добавки в виде механически обработанного и нагретого до 1573 К прутка р 18 мм в горловину литейной воронки ф 40 мм. Отливки исследуют на прочность металла (методом гидростатического взвешивания), определяют размеры литого (первичного) зерна и механические свойства (на вырезан ных из отливок образцах).

Заготовки образцов для механических испытаний термообрабатывают по

режиму: закалка с температуры 1400 К, 45 структурой.

тигельной печи с добавкой суспензии бестигельного переплава

6414

охлаждение на воздухе, обработка холодом, при -60 С, отпуск при 873 К. Результаты исследований свойств отливок из стали ВНЛ-1 приведены в таблице,

Сравнение полученных результатов

что способствует снижению пригара отливок.

Применение способа позволяет в 6-10 раз кменьшить размер литого зерна, повысить прочность высоколегированных сталей на 3-8% и пластичность на 15-25% за счет увеличения плотности металла.

Формула изобретения

1.Способ изготовления отливок, включающий заливку в литейную форму,

преимущественно керамическую, жидкого сплава с одновременным введением в его струю нагретых металлических добавок, отличающийся тем, что, с целью измельчения литого

зерна, повышения плотности и механических свойств металла отливок в качестве металлической добавки используют жидкотвердую суспензию безти- гельного переплава шихтовой заготовки.

2.Способ ПОП.1, отличающийся тем, что в качестве шихтовой заготовки используют гранулированный материал с мелкозернистой

Заказ 1482/8Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и от1фытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ДЕТАЛЕЙ С ГРАНУЛЯРНОЙ СТРУКТУРОЙ | 2007 |

|

RU2375147C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1993 |

|

RU2035521C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЗУБНЫХ ПРОТЕЗОВ | 1996 |

|

RU2098045C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

| СПОСОБ ЛИТЬЯ ДИСКОВЫХ И КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ЖАРОПРОЧНЫХ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2009 |

|

RU2422244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ТРУБНОГО КАТОДА ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2340426C1 |

Изобретение относится к области литейного производства, а именно к способам изготовления отливок с мелкодисперсной структурой и может быть использовано для получения отливок из жаростойких сплавов методом литья по выплавляе.мым моделям. Цель изобретения - измельчение литого зерна, повьшение плотности и механических свойств металла отливок. Сущность способа заключается в том, что в литейную форму,.преимущественно керамическую, заливают жидкий сплав,одновременно вводя в его струю нагретые металлические добавки в виде жидко-твердой суспензии бестигельного переплава шихтовой заготовки, в качестве которой применяют гранулированный материал с мелкодисперсной структурой. Способ позволяет в 6-10 раз уменьшить размер литого зерна, повысить прочность высоколегированных сталей на 3-8% и пластичность на 15-25% за счет увеличения плотности металла . 13.П.Ф-ЛЫ, 1ил., 1 табл. ;о (Л jO о 35 СП)

| Авторское свидетельство СССР № 1136369, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 3991808, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-04-30—Публикация

1985-08-16—Подача