Изобретение относится к области дорожно-строительных материалов, а именно к составам асфальтобетонных смесей, и может быть использовано для дорожных и гидротехнических покрытий.

Известны асфальтобетонные смеси, включающие битум и минеральные компоненты (минеральный порошок, песок, щебень). В качестве минерального порошка в этих смесях используются тонкомолотые карбонатные породы. Поскольку такие минеральные порошки являются одним из наиболее дорогостоящих и дефицитных компонентов асфальтобетонной смеси, то это приводит к существенному ее удорожанию. В связи с этим предлагается в качестве минеральных порошков в асфальтобетонных смесях использовать мелко- и грубодисперсные отходы различных промышленных производств [Применение порошковых отходов промышленности в асфальтобетоне. - М., 1990, 56 с. (ОИ/ЦБНТИ Минавтодора РСФСР; Вып. 7. Автомобильные дороги)].

Предлагается также использовать в качестве заменителя минерального порошка гидролизный лигнин. Гидролизный лигнин в настоящее время является практически невостребованным крупнотоннажным отходом гидролизных производств. Запасы его в отвалах этих производств составляют сотни тысяч тонн. Введение лигнина в состав асфальтобетона существенно снижает его стоимость.

Известна асфальтобетонная смесь, получаемая на основе активированного минерального порошка, содержащего 4-15% гидролизного лигнина, битума и минерального компонента (а.с. 1689341 СССР, М.Кл.5 С 04 В 26/26).

Недостатком этого способа является высокая стоимость асфальтобетонной смеси, связанная с большими энергозатратами на стадии приготовления активированного минерального порошка. При приготовлении минерального порошка требуется поддержание высокой температуры (180-200oС) в сушильном барабане и длительное пребывание минерально-лигнинной смеси в нем, так как требуется, чтобы сгорело не менее 20-40% введенного лигнина. Кроме того, после выхода из сушильного барабана полученный материал подвергается длительному измельчению в шаровой мельнице. Недостатками этого способа являются также существенные (20-40%) потери лигнина за счет сгорания и экологическая опасность. Гидролизный лигнин содержит от 0,5 до 1,5% серной кислоты, поэтому в процессе даже его частичного сгорания образуются летучие соединения серы, загрязняющие атмосферу. Кроме этого, получаемый на основе такого минерального порошка асфальтобетон имеет недостаточно высокую прочность при 50oС (предел прочности при сжатии при 50oС составляет 1,47-1,49 МПа) и недостаточно высокий коэффициент водостойкости.

Наиболее близкой по технической сущности и достигаемому результату является асфальтобетонная смесь, получаемая на основе битума, полиэтилена, гидролизного лигнина и каменного материала (а.с. 628154 СССР, М.Кл.2 С 08 L 95/00).

Смесь содержит в мас.%: битум - 5-7, гидролизный лигнин - 0,09-0,2, полиэтилен - 0,4-0,6 и каменный материал - остальное.

Недостатком этой асфальтобетонной смеси является ее высокая стоимость за счет введения в нее полиэтилена.

Целью предлагаемого изобретения является снижение стоимости асфальтобетонной смеси за счет исключения из состава асфальтобетонной смеси полиэтилена и замены его дополнительным количеством гидролизного лигнина.

Поставленная цель достигается тем, что асфальтобетонная смесь, включающая битум, гидролизный лигнин и минеральные компоненты (щебень, отсевы), содержит в качества минеральных компонентов карбонатные породы при следующем соотношении компонентов, мас.%:

Битум - 6-6,5

Гидролизный лигнин фракции 0-20 мм - 3,5-5

Щебень карбонатной породы фракции 5-20 мм - 30-35

Отсевы карбонатной породы фракции 0-10 мм - остальное

Гидролизный лигнин является отходом спиртового и дрожжевого гидролизного производства, имеет истинную плотность 1,1-1,4 г/см3, насыпную плотность 0,3-0,4 г/см3, крупность от 0 до 40 мм, содержание кислот (в пересчете на серную кислоту) 0,5-1,5%, влажность 40-70%.

Введение в асфальтобетонную смесь вместо полиэтилена дополнительного количества гидролизного лигнина является отличием от прототипа, в котором используют полиэтилен, и лигнин обусловливает соответствие заявляемого технического решения критерию "новизна".

Из известных свойств гидролизного лигнина не вытекает со всей очевидностью, что введение его в количествах, превышающих 1%, в асфальтобетонную смесь, содержащую в качестве минеральных компонентов карбонатные породы, не приведет к снижению ее водостойкости. Следовательно, заявляемое техническое решение соответствует критерию "существенные отличия".

Пример. Смешивают 3000 г мраморного отсева (фракции 0-10 мм) с 943 г гидролизного лигнина (фракция 0-20 мм), влажностью 47% и 5900 г щебня карбонатной породы (фракция 5-20 мм). Смесь высушивают при перемешивании и температуре 170-180oС. Получают 9400 г органоминеральной смеси, содержащей 500 г (5,32%) сухого лигнина, 3000 кг (31,91%) щебня и 5900 г (62,77%) отсева. Из 9400 г этой смеси и 600 г битума готовят асфальтобетонную смесь использованием обычной технологии. Получают 10 кг асфальтобетонной смеси, содержащей 6% битума, 5% гидролизного лигнина, 30% щебня и 59% отсева.

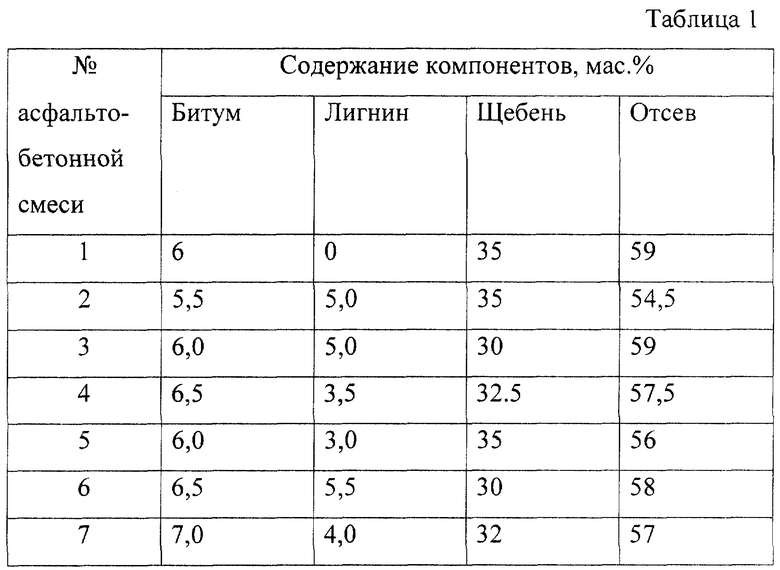

Аналогичным образом готовят другие асфальтобетонные смеси. Составы их приведены в табл.1.

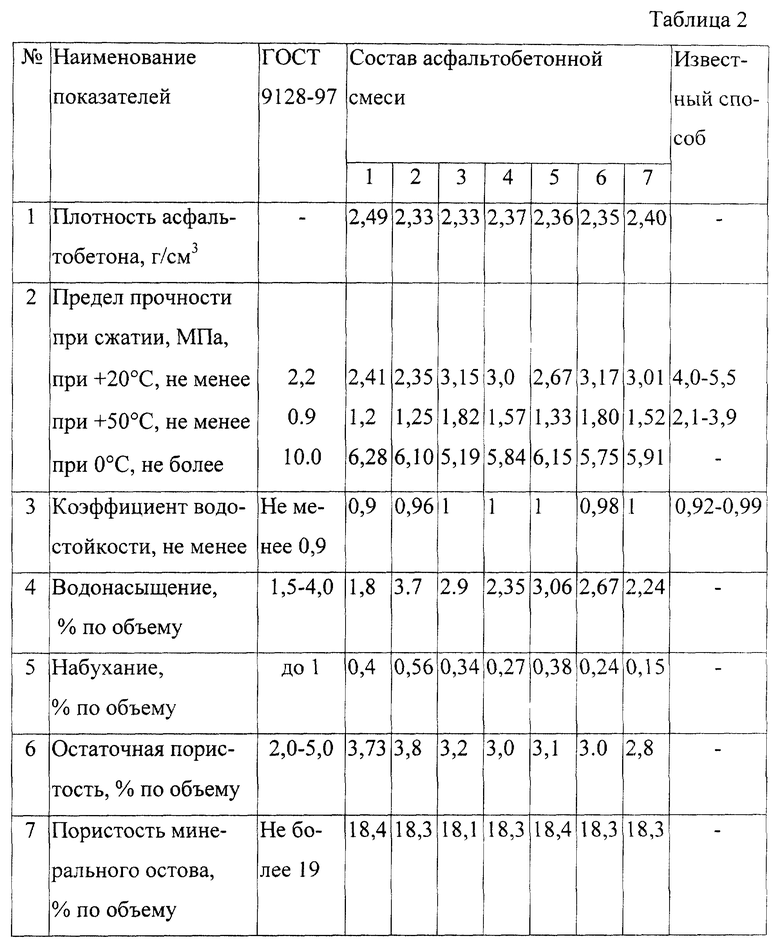

Свойства полученного асфальтобетона приведены в табл.2.

Введение битума в количестве менее 6% от массы асфальтобетонной смеси ведет к снижению прочности и коэффициента водостойкости. Введение более 6,5% битума не ведет к существенному увеличению этих характеристик, но удорожает асфальтобетонную смесь. Введение в смесь менее 3,5% лигнина также ведет к снижению прочности. Введение более 5,5% лигнина приводит к снижению коэффициента водостойкости.

Из данных табл.2 видно, что предлагаемая асфальтобетонная смесь удовлетворяет требованиям ГОСТ 9128-97 и положительный эффект предлагаемого способа состоит в том, что предлагаемая асфальтобетонная смесь дешевле из-за исключения из ее состава полиэтилена и более высокого содержания в ней лигнина. Кроме этого, предлагаемая асфальтобетонная смесь имеет несколько более высокий коэффициент водостойкости (0,96-1), чем прототип (0,92-0,99).

Смешивание гидролизного лигнина с карбонатными породами приводит к нейтрализации содержащейся в нем серной кислоты с образованием сульфатов кальция или магния, поэтому при сушке органоминеральной смеси исключается образование летучих соединений серы, что делает процесс экологически безопасным.

Приготовление предлагаемой асфальтобетонной смеси не требует дополнительных устройств и приспособлений. Смесь легко получается смешением входящих в ее состав ингредиентов на стандартном оборудовании, имеющемся на асфальтобетонных заводах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ (ВАРИАНТЫ) | 2015 |

|

RU2604240C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2016 |

|

RU2611801C1 |

| РЕЗИНИРОВАННАЯ ДРЕНИРУЮЩАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2483037C1 |

| РЕЗИНИРОВАННАЯ ВИБРОЛИТАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2435743C1 |

| РЕЗИНИРОВАННАЯ ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2415165C1 |

| АСФАЛЬТОБЕТОН | 2023 |

|

RU2814397C1 |

| МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬБЕТОННОЙ СМЕСИ | 1997 |

|

RU2112759C1 |

| РЕЗИНИРОВАННАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ ДЛЯ ОСНОВАНИЙ И НИЖНИХ СЛОЕВ ПОКРЫТИЙ | 2012 |

|

RU2500636C1 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2017 |

|

RU2648895C1 |

Изобретение относится к области дорожно-строительных материалов, а именно к составам асфальтобетонных смесей, и может быть использовано для дорожных и гидротехнических покрытий. Асфальтобетонная смесь содержит 6-6,5 мас.% битума, 3,5-5 мас.% гидролизного лигнина, 30-35 мас.% щебня карбонатной породы фракции 5-20 мм и остальное отсевы карбонатной породы фракции 0-10 мм. Технический результат: повышение водостойкости и снижение стоимости. 2 табл.

Асфальтобетонная смесь, включающая битум, гидролизный лигнин и минеральный материал, отличающаяся тем, что в качестве минерального материала она содержит щебень карбонатной породы фракции 5-20 мм и отсевы карбонатной породы фракции 0, -10 мм при следующем соотношении компонентов, мас. %:

Битум - 6-6,5

Гидролизный лигнин фракции 0-20 мм - 3,5-5

Щебень карбонатной породы фракции 5-20 мм - 30-35

Отсевы карбонатной породы фракции 0-10 мм - Остальное

| Асфальтобетонная смесь | 1976 |

|

SU628154A1 |

| SU 79417 A, 28.02.1950 | |||

| Органоминеральная смесь | 1986 |

|

SU1498734A1 |

| Вяжущее для дорожного строительства | 1985 |

|

SU1560513A1 |

| RU 2002715 C1, 15.11.1993 | |||

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1991 |

|

RU2035430C1 |

| Устройство для формирования горстей из слоя лубяных культур | 1984 |

|

SU1273405A1 |

| СЛАВУЦКИЙ А.К | |||

| и др | |||

| Автомобильные дороги: Одежды из местных материалов | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Транспорт, 1987, с.57-58, 73 и 74. | |||

Авторы

Даты

2002-11-10—Публикация

2001-02-09—Подача