Изобретение относится к области строительных материалов и изделий, а именно к способу приготовления асфальтобетонной смеси.

Известна асфальтобетонная смесь, включающая битум, каменный материал, полиэтилен и гидролизный лигнин (а.с. 628154 СССР, М. Кл2 С08Д 95/00). Смесь содержит 5,0-7,0 мас. % битума, 0,4-0,6 мас. % полиэтилена, 0,09-0,2 мас. % гидролизного лигнина и каменный материал - остальное. Недостатком данной смеси является высокая температура (170-180°С) при изготовлении.

Известна асфальтобетонная смесь согласно RU 2192399, включающая битум (6-6,5 мас. %), гидролизный лигнин фракции 0-20 мм (3,5-5 мас. %), щебень карбонатной породы фракции 5-20 мм (30-35 мас. %) и отсевы карбонатной породы фракции 0-10 мм (остальное). В данной смеси гидролизный лигнин несет на себе лишь функцию минерального порошка. Недостатками данной смеси также являются высокая температура изготовления (минеральные материалы и лигнин перемешиваются при температуре 170-180°С).

Прототипом способа изготовления асфальтобетонной смеси является способ, описанный в "ОДМ 218.2.042-2014. Отраслевой дорожный методический документ. Методические рекомендации "Теплые асфальтобетонные смеси. Рекомендации по применению" (издан на основании Распоряжения Росавтодора от 30.04.2014 N 847-р), п. 4.2., согласно которому щебень и песок в необходимом количестве нагреваются до температуры 125-165°С (в зависимости от вязкости используемого битума), добавляют требуемое количество минерального порошка и перемешивают. После этого добавляют требуемое количество вспененного битума (температура 130-160°С в зависимости от вязкости) и перемешивают до однородности. Недостатком данного способа является необходимость в специальной установке для вспенивания битума.

Задачей изобретения является устранение недостатков прототипа, а именно снижение температуры приготовления смеси и отказ от специального оборудования для вспенивания битума.

Эти задачи решаются путем вспенивания битума при приготовлении смеси путем использования в смеси гидролизного лигнина фракции от 0 до 2,5 мм с заданной влажностью от 10 до 50%, добавляемого в смеситель с разогретым минеральным материалом одновременно с впрыском битума либо непосредственно перед ним, при следующем соотношении компонентов, мас. %:

Гидролизный лигнин получают при переработке древесины хвойных и лиственных пород гидролизом разбавленной серной кислотой. Он является основным отходом гидролизной промышленности. Запасы лигнина в России оцениваются в 200-300 млн т и ежегодно пополняются на 5 млн т.

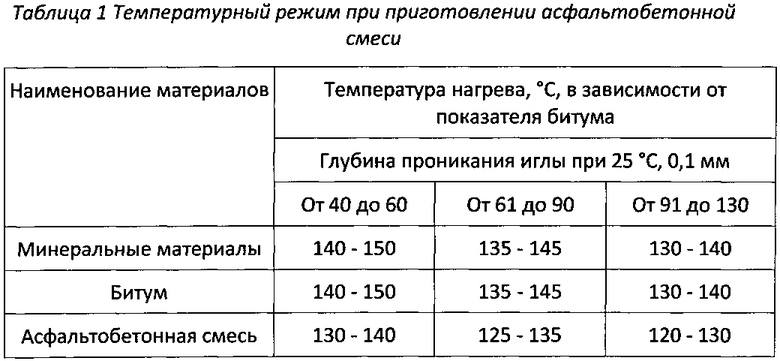

Песок и щебень разогреваются до температур, указанных таблице 1, и перемешиваются. Затем в смеситель подается влажный гидролизный лигнин. Одновременно с подачей лигнина либо незамедлительно после нее производится впрыск в смеситель разогретого до температуры, указанной в таблице 1, битума. Взаимодействие влажного гидролизного лигнина, разогретого минерального материала и горячего битума приводит к испарению воды из лигнина и образованию вспененного битума, обладающего сниженной вязкостью на период нахождения в пенообразном состоянии, увеличенной подвижностью и адгезионными свойствами. Полученная асфальтобетонная смесь на выходе из смесителя имеет температуру, указанную в таблице 1.

При приготовлении смеси используют гидролизный лигнин фракции 0-2,5 мм и влажностью от 10 до 50%. Максимальная крупность зерен лигнина обусловлена необходимостью быстрого и полного испарения содержащейся в нем воды. Количество воды, которую содержит гидролизный лигнин, должно составлять 1,0-1,5% от массы минеральной части асфальтобетонной смеси.

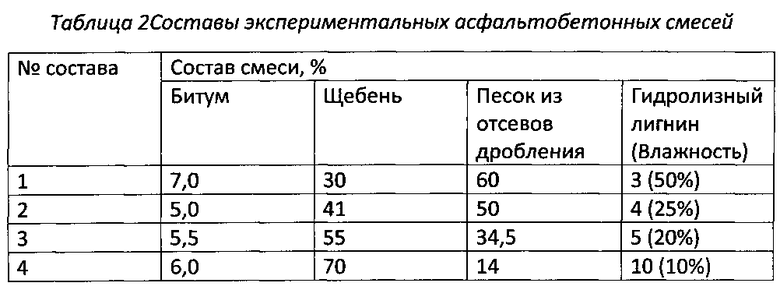

Пример. Приготовление асфальтобетонной смеси для мелкозернистого плотного асфальтобетона типа Б марки II в лабораторных условиях (Таблица 2, состав №2).

3750 г щебня фракции св. 10 до 20 мм, 2400 г щебня фракции от 5 до 10 мм, 7500 г песка из отсевов дробления сушат, разогревают до 140°С и подают в лабораторный смеситель. Затем в работающий смеситель одновременно подают 750 г гидролизного лигнина фракции 0-2,5 мм влажностью 25% (что соответствует 600 г сухого гидролизного лигнина и 150 г воды) и 750 г разогретого до 140°С битума БНД 90/130. Допускается подавать битум немедленно после подачи в смеситель гидролизного лигнина. Смесь перемешивается до однородности, после чего выгружается из смесителя. Получается 15,0 кг асфальтобетонной смеси, имеющей температуру 120°С.

Аналогичным способом готовятся смеси, представленные в таблице 2.

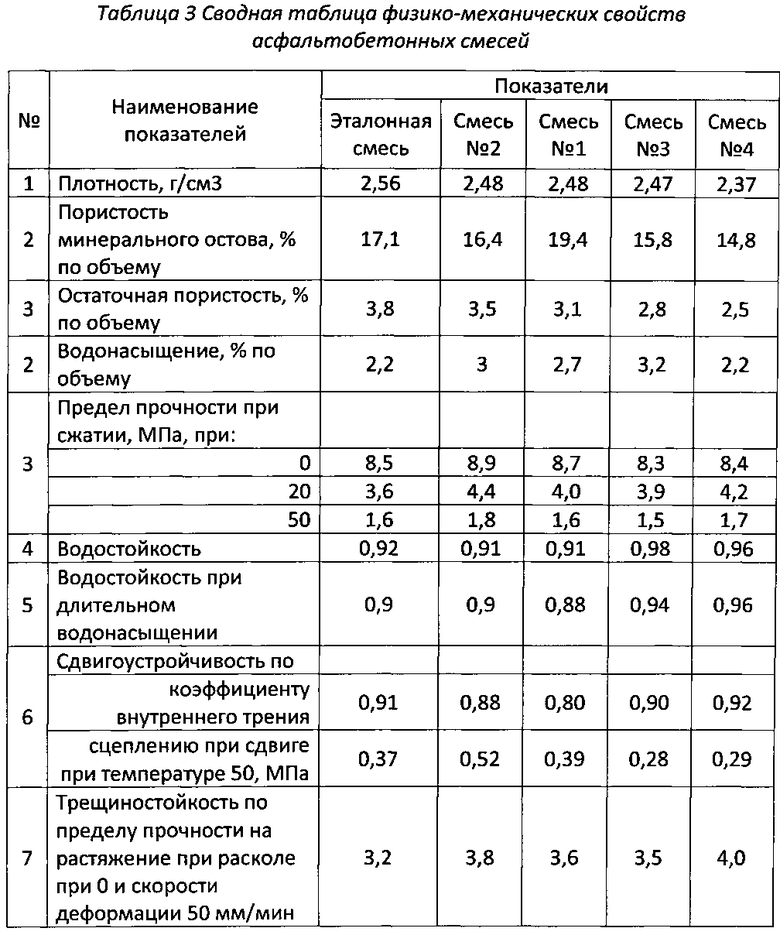

Для сравнения физико-механических показателей для состава №2 была приготовлена аналогичная по составу горячая асфальтобетонная смесь для мелкозернистого плотного асфальтобетона типа Б марки II по ГОСТ 9128, содержащая 600 г минерального порошка вместо 750 г влажного гидролизного лигнина. Получено 15,0 кг смеси с температурой 150°С.

Физико-механические свойства полученных асфальтобетонных смесей представлены в таблице 3.

Полученные данные свидетельствуют о достижении следующего технического результата: повышение характеристик прочности, сдвигоустойчивости и трещиностойкости экспериментальной асфальтобетонной смеси №2 по сравнению с эталонной, а также полное соответствие значений всех физико-механических показателей остальных смесей требованиям ГОСТ 9128. Помимо этого достигается существенное снижение стоимости асфальтобетонной смеси из-за использования гидролизного лигнина вместо дорогостоящего минерального порошка, а также снижение температуры нагрева минеральных материалов в среднем на 30°С по сравнению с прототипом и требованиями ГОСТ 9128.

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2016 |

|

RU2611801C1 |

| Способ получения холодной асфальтобетонной смеси на основе модифицированной полимерно-битумной композиции | 2023 |

|

RU2824525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРАСФАЛЬТОБЕТОННОЙ СМЕСИ | 2020 |

|

RU2749771C1 |

| АСФАЛЬТОБЕТОН | 2023 |

|

RU2799927C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2001 |

|

RU2192399C2 |

| АСФАЛЬТОБЕТОН | 2023 |

|

RU2814397C1 |

| АСФАЛЬТОБЕТОН | 2024 |

|

RU2832088C1 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

| Асфальтобетонная смесь | 2021 |

|

RU2777276C1 |

| РЕЗИНИРОВАННАЯ ВИБРОЛИТАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2435743C1 |

Изобретение относится к области строительных материалов и изделий, а именно к способу приготовления асфальтобетонной смеси. Способ приготовления асфальтобетонной смеси, содержащей битум в количестве 3-9 мас.%, гидролизный лигнин фракции от 0 до 2,5 мм влажностью 10-50% в количестве 3-10 мас.% и минеральный материал, включающий щебень в количестве 30-70 мас.% и песок из отсевов дробления - остальное, включает одновременную подачу гидролизного лигнина и разогретого до 130-150°С битумного вяжущего в смеситель с разогретым до 130-150°С минеральным материалом. В другом варианте осуществляют подачу гидролизного лигнина непосредственно перед впрыском разогретого битумного вяжущего в смеситель с разогретым минеральным материалом. Техническим результатом является повышение характеристик прочности, сдвигоустойчивости и трещиностойкости асфальтобетонной смеси, а также снижение температуры нагрева минеральных материалов. 2 н.п. ф-лы, 3 табл., 1 пр.

1. Способ приготовления асфальтобетонной смеси, содержащей битум в количестве 3-9 мас.%, гидролизный лигнин фракции от 0 до 2,5 мм влажностью 10-50% в количестве 3-10 мас.% и минеральный материал, включающий щебень в количестве 30-70 мас.% и песок из отсевов дробления - остальное, включающий одновременную подачу гидролизного лигнина, разогретого до 130-150°С битумного вяжущего в смеситель с разогретым до 130-150°С минеральным материалом.

2. Способ приготовления асфальтобетонной смеси, содержащей битум в количестве 3-9 мас.%, гидролизный лигнин фракции от 0 до 2,5 мм влажностью 10-50% в количестве 3-10 мас.% и минеральный материал, включающий щебень в количестве 30-70 мас.% и песок из отсевов дробления - остальное, включающий подачу гидролизного лигнина непосредственно перед впрыском разогретого до 130-150°С битумного вяжущего в смеситель с разогретым до 130-150°С минеральным материалом.

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2001 |

|

RU2192399C2 |

| Асфальтобетонная смесь | 1976 |

|

SU628154A1 |

| Способ получения компонента асфальтобетонов на основе гидролизного лигнина | 1987 |

|

SU1541213A1 |

| Звуковой сигнальный прибор | 1928 |

|

SU8736A1 |

| Технические условия", 01.07.1995 | |||

| Вяжущее для дорожного строительства | 1985 |

|

SU1560513A1 |

| CN 101269934 A1, 24.09.2008. | |||

Авторы

Даты

2016-12-10—Публикация

2015-05-05—Подача