Изобретение относится к области металлургии, в частности к способам введения в расплавы сталей и сплавов легкоокисляющихся легирующих элементов, лигатур и присадок, имеющих температуру плавления или диссоциации ниже температуры расплава и плотность, отличающуюся от плотности расплава.

В современном машиностроении широко используются стали с высокой обрабатываемостью резанием, содержащие свинец, кальций, теллур, селен [1].

Согласно диаграмме состояния расплавы железа и свинца не смешиваются [2] . Плотность свинца (11,2 г/см3) более чем в 1,5 раза превышает плотность расплава железа (6,5-7,2 г/см3), а температура его плавления (327oC) более чем на 1000oC ниже температуры расплава железа (более 1535oC). При введении свинца в расплав стали значительная часть его, не успев достигнуть поверхности расплава, испаряется и окисляется с образованием летучей окиси свинца, отравляющей окружающую среду.

Введение легкоплавких и легкоокисляющихся элементов, таких как кальций (стали АЦ35ГАФ, АЦ35ГАФТ и др.), в связи с низкой плотностью основной применяемой лигатуры силико-кальция (2 г/см3 при 30% Ca) еще более затруднительно в условиях открытой плавки.

Известен способ легирования свинцом путем введения в струю разливаемой стали твердых частиц свинца в виде дроби 0,8...0,3 мм [3]. Из-за интенсивной возгонки и окисления свинца, трудностей процесса введения, неравномерности распределения его избежать при этом способе не удается.

Известен также способ [4] введения в расплав низкокипящих присадок в оболочке из тугоплавкого пористого металлокерамического материала. Способ предполагает принудительное погружение в расплав и удержание там низкокипящей присадки в оболочке в течение всего процесса микролегирования. После окончания процесса испарения тугоплавкая защитная оболочка должна всплыть и быть удалена.

Наиболее близким решением поставленной технической задачи является патент Японии JP 61-177313 A, С 21 С 7/00, С 22 O 33/04, 09.08.1986 г. [7], согласно которому легирование стали Ca, Pb, Bi проводят с помощью заполненных этими элементами железных капсул с кажущейся плотностью ≥ 8 г/см3, погружаемых в жидкую сталь. Капсулы с такой плотностью, намного превышающей плотность расплава, быстро "утонут" и такой легирующий элемент как свинец, плотность которого значительно выше плотности расплава, останется на дне емкости с расплавом.

Целью настоящего изобретения является уменьшение количества выбросов в атмосферу продуктов окисления и испарения, равномерное распределение легирующих элементов и упрощение процедуры их введения в расплав.

Поставленная цель достигается путем погружения легирующих компонентов в расплав в изолированных капсулах. Общая плотность заполненной капсулы должна быть равна плотности расплава (при активном перемешивании расплава) или превосходить ее на 0,5-1,0 г/см3. При общей плотности капсул меньшей плотности расплава на 0,5 г/см3 не обеспечивается быстрое их погружение в расплав, что может привести к выбросу легкоплавких присадок. Если плотность капсул будет больше плотности расплава на величину более 1,0 г/см3, то они быстро "утонут" на дно, что может привести к ликвации легирующих элементов по удельному весу. Достигается цель за счет геометрических размеров капсулы и ее общего веса, расчетного или экспериментально подобранного, исходя из веса конструктивных элементов капсулы и веса легирующих компонентов, регулируемого соотношения количества и объема отдельных составляющих.

Уменьшение количества выбросов продуктов окисления и испарения обеспечивается размещением капсулы в самом расплаве, т.е. изоляции легкоокисляющихся элементов от кислорода воздуха. Равномерность распределения легирующих компонентов регулируется порционным введением (по несколько штук) капсул в разные точки емкости расплава и скоростью их растворения или разложения. Последняя, в свою очередь, регулируется толщиной стенок капсул и наличием в них разнонаправленных отверстий, обеспечивающих, при необходимости, и вращение капсулы.

Пример применения предлагаемого способа.

Надежный, эффективный и экологически приемлемый ввод легкоплавкого свинца в расплав стали представляет согласно изложенному выше значительную техническую проблему.

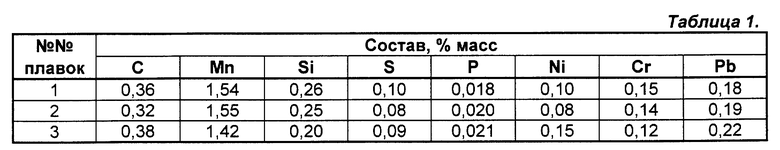

По предлагаемому решению были проведены опытные плавки свинецсодержащей автоматной конструкционной стали марки АС35Г2, которая по ГОСТ 1414-75 должна содержать (в % масс.): С - 0,32...0,39; Mn - 1,35...1,65; Si - 0,17... 0,37; S - 0,08. . .0,13; P < 0,04; Ni < 0,25; Cr < 0,25: Pb - 0,15...0,30 (допускается 0,13...0,33).

Для введения свинца были изготовлены капсулы из обычной среднеуглеродистой стали, содержащие расчетные количества свинца (на концентрацию 0,25% масс.), сульфида железа, марганца и раскислителей: алюминия, магния. Плотность капсул составляла 6,5 г/см3; 6,6 г/см3; 6,7 г/см3; 6,8 г/см3; 6,9 г/см3; 7,0 г/см3; 7,1 г/см3; 7,2 г/см3; 7,4 г/см3.

Капсулы вводили в расплав стали после формирования ее основного состава по всем элементам, кроме свинца, и полного раскисления непосредственно перед разливкой в ковш. Капсулы с плотностью 6,5 г/см3 и 6,6 г/см3 в расплав не погрузились и плавали сверху. Капсулы с плотностью ≥ 6,7 г/см3 погрузились в расплав.

В двух случаях (плавки NN 1 и 2) использовали индукционные печи и проводили печную обработку капсулами, в третьем (плавка N 3) - дуговая печь и внепечная обработка в ковше. Время расплавления стальной оболочки капсулы с плотностью 7,2 г/см3 и толщиной стенок 3 мм при температуре расплава 1610-1630oC не превышало 5 сек., как это было определено экспериментально.

Капсулы "тонули" в расплаве без заметного выделения дыма из окиси свинца. Разливку в металлические изложницы проводили после выдержки 5-6 мин. Вес слитков в плавках NN 1, 2 соответствовал ≈ 30 кг, а при плавке N 3 - около 100 кг.

Слитки разрезали вдоль и поперек оси, и изготавливали темплеты, на которых определяли химический состав. Результаты анализов химсостава, приведенные в таблице, являются среднеарифметическими величинами по представительной выборке не менее 25 темплетов на плавку. При этом отклонения (флюктуации) содержания свинца в различных местах слитков, идентичные доверительному интервалу при вероятности ≈ 95%, соответствовали ± 0,05% масс. Анализы проводили количественным рентгеноспектральным методом.

Таким образом, по предлагаемому решению была получена свинцовистая автоматная сталь марки АС35Г2, отвечающая по составу требованиям стандарта.

Литература

1. Я. Е. Гольдштейн, А.Я. Заславский. Конструкционные стали повышенной обрабатываемости. Москва. Металлургия. 1977 г.

2. Диаграммы состояния двойных и многокомпонентных систем на основе железа. Сб. под ред. О.А. Банных и др. Москва. Металлургия. 1986 г.

3. Ю. Д. Малыгин, А.Я. Заславский и др. Авт. св. N 3401311, МКИ С 21 C 7/00.

4. Д.Н. Худокормов, В.К. Винокуров и др. Авт. св. N 367157, С 21 C 7/00.

5. ГОСТ 1414-75. Прокат из конструкционной стали высокой обрабатываемости резанием. Технические условия.

6. А.Е. Горбунов, В.И. Либерман и др. Авт. св-во N 447443, С 21 C 7/00.

7. Патент Японии JP 61-177313 A, С 21 С 7/00, С 22 O 33/04. 09.08,1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАПСУЛА ДЛЯ ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1998 |

|

RU2148657C1 |

| БРИКЕТ ДЛЯ ЛЕГИРОВАНИЯ АЛЮМИНИЕВОГО СПЛАВА | 2015 |

|

RU2590441C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ МАГНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2190679C1 |

| СРЕДНЕУГЛЕРОДИСТАЯ АВТОМАТНАЯ СТАЛЬ | 2014 |

|

RU2544981C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| ЛИГАТУРА | 1998 |

|

RU2135620C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ ВЫСОКОЙ ОБРАБАТЫВАЕМОСТИ РЕЗАНИЕМ, ИЗДЕЛИЕ В ВИДЕ ЗАГОТОВКИ СТАЛИ, ПОЛУЧЕННОЙ ПО ЭТОМУ СПОСОБУ | 2008 |

|

RU2391411C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033451C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА | 2001 |

|

RU2215803C2 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ ПЕРЕХОДНОГО КЛАССА | 2008 |

|

RU2398032C2 |

Изобретение относится к области металлургии, конкретнее к способам введения в металлические расплавы легирующих элементов и лигатур, физико-химические свойства которых (температура плавления и кипения, плотность, упругость паров, сродство к кислороду и другие) отличаются от соответствующих характеристик расплава. Способ обеспечивает самопроизвольное погружение в металлический расплав (МР) помещенных в изолированные капсулы (ИК) легирующих элементов, например свинца, и/или лигатур, а также восстановителей и/или раскислителей, таких как алюминий, магний, сульфид железа, силико-кальций и другие. При этом уменьшается количество выбросов продуктов окисления и испарения в атмосферу и обеспечивается равномерное распределение легирующих элементов и компонентов в расплаве. Конструктивные элементы (ИК) выполнены из материала на основе одного или нескольких компонентов (МР). Плотность заполненных ИК на 0,5 - 1,0 г/см3 выше плотности МР. ИК вводят в МР одновременно или порциями по несколько штук и выдерживают в МР в течение времени, необходимого для их расплавления. ИК желательно вводить в разные точки емкости с расплавом. 3 з.п. ф-лы, 1 табл.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ РАСКИСЛЕНИЯ ШЛАКОВОЙ И МЕТАЛЛИЧЕСКОЙ ВАННЫL..-; | 0 |

|

SU174201A1 |

| Способ легирования стали | 1970 |

|

SU340311A1 |

| Способ выплавки стали | 1973 |

|

SU447433A1 |

| 0 |

|

SU367156A1 | |

| RU 2001960 C1, 30.10.1993 | |||

| ПРИСАДКА ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 1994 |

|

RU2118377C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Узел для соединения концов нитей | 1950 |

|

SU92764A1 |

| Устройство для разгона и торможения интерполяторов в системе с программным управлением | 1960 |

|

SU146830A1 |

| БЕЗВОДНЫЙ ПОРОШКООБРАЗНЫЙ КОНЦЕНТРАТ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДНЫХ ТИПОГРАФИЧЕСКИХ КРАСОК ИЛИ ЛАКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2078785C1 |

Авторы

Даты

2000-05-10—Публикация

1998-12-11—Подача