Изобретение относится к области машиностроения, в частности к устройствам для нанесения покрытий из газовой фазы при пониженном давлении на детали опытного и промышленного масштаба.

Известна установка для нанесения покрытий из газовой фазы, содержащая две вакуумно-термические секции, пульт управления и пневмовакуумную систему.

Недостатками данной установки являются громоздкость и низкая производительность вследствие использования только двух реакторов, невозможность обработки длинномерных деталей вследствие их температурной деформации в процессе обработки, а также невозможность самостоятельной выброски обрабатываемых деталей в закалочную среду.

Задача изобретения состоит в повышении производительности обработки деталей и расширении технологических возможностей обработки деталей.

Указанная задача достигается тем, что в установке, содержащей две вакуумно-термические секции, пневмовакуумную систему и пульт управления, одна из секций выполнена в виде размещенных друг над другом модулей, каждый из которых имеет соосно расположенные в горизонтальной плоскости контейнер, имеющий возможность поворота на 35 45o в вертикальной плоскости и на 80 90o в горизонтальной плоскости, и печь для нагрева, расположенную на тележке с возможностью перемещения на контейнер, и установленный под контейнером закалочный бак, а другая секция имеет закалочный бак, и размещенные соосно в вертикальной плоскости контейнер, имеющий возможность перемещения к закалочному баку и поворота на 175 180o в вертикальной плоскости, и печь для нагрева, имеющую возможность перемещения на контейнер.

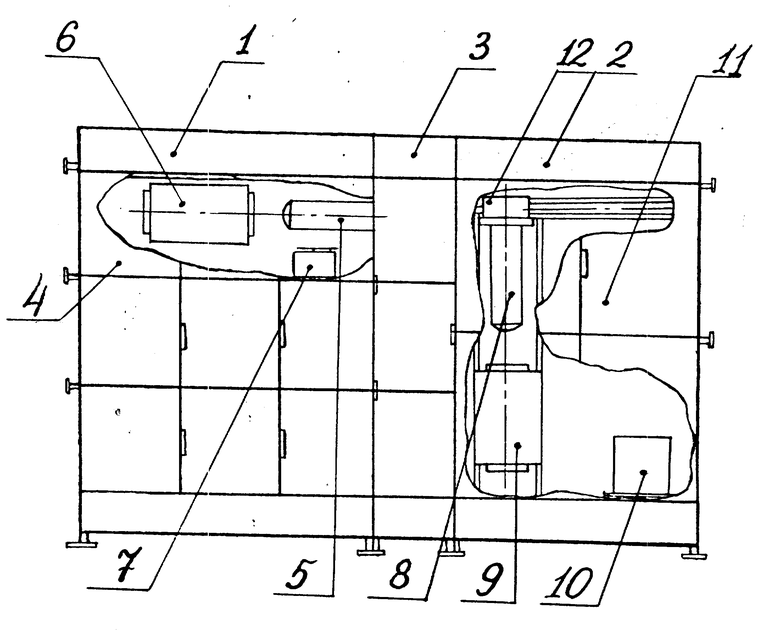

Изобретение иллюстрируется чертежом, где показано его общий вид.

Установка состоит из двух секций 1 и 2, пульта управления 3. В первой секции есть три независимые вакуумно-термические установки 4, расположенные друг над другом. Во второй секции имеется одна вакуумно-термическая установка 11. В каждой из трех установок 4 имеется контейнер 5, нагревательная печь 6, закалочный бак 7. В установке 11 также есть контейнер 8, нагревательная печь 9 и закалочный бак 10, а также тележка 12 для перемещения контейнера 8 к закалочному баку 10. В первой секции обработка деталей возможна в горизонтальном положении, а во второй секции в вертикальном положении.

Установка работает следующим образом.

При использовании установки 4 сначала одновременно включается форвакуумный насос и печь 6. На пульте управления 3 настраивается температурный режим печи и глубина вакуума в контейнерах. Включается пневмоцилиндр и контейнер 5, поворачиваются на 80 90o в горизонтальной плоскости, производится загрузка деталей. Угол поворота меньше 80o не дает возможности удобно расположить детали в контейнере перед обработкой, труднее произвести загрузку, а угол 90o максимален при повороте. Затем включается парамасляный насос и после установки высокого вакуума в контейнере 5 печь 6 надвигается на контейнер 5. В контейнер 5 из подключенного к блоку распределителя баллона подается нужный рабочий газ. Насос высокого вакуума отключается, включается подача воды. Производится режим термообработки. После этого печь 6 откатывается влево, включаются оба пневмоцилиндра и контейнер 5, совершая сложное движение, поднимаясь на 35 45o, сбрасывает в закалочный бак 7 детали. Применение поворота контейнера на 35 45o в вертикальной плоскости позволяет повысить производительность процесса обработки, за счет самостоятельной их выброски в закалочную среду. Угол меньше 35o такого эффекта не дает, а угол 45o является оптимальным, углы выше него увеличивают разбрызгивание при выбросе деталей в закалочный бак, что нежелательно. Затем контейнер 5 поворачивается на 80 90o в обратном направлении и устанавливается в горизонтальном положении. Возможна повторная загрузка.

Установка 11 работает по этому же принципу. Печь 9 надвигается на контейнер 8, нагревает его, а по окончании обработки она опускается. Контейнер 3 перемещается на тележке 12 к закалочному баку 10, а затем сбрасывает детали в закалочный бак, развернувшись на 175 180o в вертикальной плоскости, и возвращается в исходное положение.

Применение во второй секции вертикально расположенного контейнера позволяет обрабатывать длинномерные детали без какой-либо температурной деформации в процессе обработки, а возможность поворота контейнера в вертикальной плоскости на 175 180o позволяет также самостоятельно сбрасывать обрабатываемые детали в закалочную среду. При углах меньше 175o детали будут входит в бак с большим отклонением от вертикальной оси, что нежелательно для длинных и тонких деталей. Угол в 180o является максимальным и оптимальным, так как детали входят в бак строго вертикально без брызг.

Данная установка позволяет повысить производительность процесса обработки за счет самостоятельной выброски деталей в закалочную среду практически без брызг, а также расширить технологические возможности обработки деталей за счет применения во второй секции вертикально расположенного контейнера, позволяющего обрабатывать довольно длительное время длинные и тонкие детали без какой-либо температурной деформации и коробления после обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛЕНИЯ ДЕТАЛЕЙ ОТ ТВЕРДОГО КАРБЮРИЗАТОРА ПОСЛЕ ЦЕМЕНТАЦИИ ИЛИ ЦИАНИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195374C1 |

| Устройство для набора садок | 1977 |

|

SU729427A1 |

| Устройство для выгрузки заготовок из печи | 1983 |

|

SU1100483A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| АГРЕГАТНЫЙ СТАНОК С ЧПУ | 1991 |

|

RU2080974C1 |

| Устройство для транспортировки деталей на поддонах | 1986 |

|

SU1420330A1 |

| Вакуумная установка для термообработки | 1977 |

|

SU723337A1 |

| УСТРОЙСТВО для ЗАГРУЗКИ и ВЫГРУЗКИ ТЕРМИЧЕСКИХ ПЕЧЕЙ | 1973 |

|

SU364557A1 |

| СПОСОБ ПОДАЧИ И УДАЛЕНИЯ ДЕТАЛЕЙ, В ЧАСТНОСТИ АВТОМОБИЛЬНЫХ КУЗОВОВ, А ТАКЖЕ УСТРОЙСТВО И УСТАНОВКА ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2192316C2 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1991 |

|

RU2078674C1 |

Изобретение относится к области машиностроения, в частности к установкам для нанесения покрытия из газовой фазы при пониженном давлении на детали опытного и промышленного масштаба. Установка содержит две вакуумно-термические секции, пневмовакуумную систему и пульт управления. Одна из секций выполнена в виде размещенных друг над другом модулей, каждый из которых имеет соосно расположенные в горизонтальной плоскости контейнер, имеющий возможность поворота на 35 - 45o в вертикальной плоскости и на 80 - 90o в горизонтально плоскости, и печь для нагрева, расположенную на тележке с возможностью перемещения на контейнер, и установленный под контейнером закалочный бак, а другая секция имеет закалочный бак и размещенные соосно в вертикальной плоскости контейнер, имеющий возможностью перемещения к закалочному баку и поворота на 175 - 180o в вертикальной плоскости, и печь для нагрева, имеющую возможность перемещения на контейнер. 1 ил.

Установка для нанесения покрытий в вакууме, содержащая две вакуумно-термические секции, пульт управления и пневмовакуумную систему, отличающаяся тем, что одна из секций выполнена в виде размещенных друг над другом модулей, каждый из которых имеет соосно расположенные в горизонтальной плоскости контейнер, имеющий возможность поворота на 35 45o в вертикальной плоскости и на 80 90o в горизонтальной плоскости, и печь для нагрева, расположенную на тележке с возможностью перемещения на контейнер, и установленной под контейнером закалочный бак, а другая секция имеет закалочный бак и размещенные соосно в вертикальной плоскости контейнер, имеющий возможность перемещения к закалочному баку и поворота на 175 - 180o в вертикальной плоскости, печь для нагрева, имеющую возможность перемещения на контейнер.

| SU, авторское свидетельство, 954513, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-20—Публикация

1995-07-15—Подача