Изобретение относится к области техники связанной с нанесением покрытий методом газофазного плазмохимического осаждения соединений кремния. Может быть использовано для нанесения декоративных покрытий на изделия из стекла, керамики, фарфора и т.п. в массовом производстве товаров народного потребления.

Известно несколько типов процессов, которые используются для нанесения покрытий на поверхность различных материалов. Их можно разделить на несколько основных типов: вакуумное напыление, химическое осаждение, электролитическое осаждение и, наконец, плазмохимическое осаждение из газовой фазы. Каждый из этих методов имеет свои достоинства и недостатки. Вакуумное напыление является наиболее универсальным методом нанесения покрытий на различные материалы, но оно требует высокого вакуума. Основным достоинством используемого в предлагаемом устройстве плазмохимического метода осаждения из газовой фазы является использование невысокого вакуума (на уровне 10-2 мм рт. ст.).

Известно устройство для плазмохимического осаждения веществ на поверхность диэлектриков [1]. Оно состоит из станины, на которой монтируется реактор, элементы системы газовой подачи и направляющие тельфера, стойки управления и системы вакуумной откачки на базе вакуумного ротационного агрегата типа АВР-50. Реактор является основной рабочей камерой, в которой происходит процесс газофазного плазмохимического осаждения на изделия. Он изготовлен из нержавеющей стали и представляет собой цилиндр с двойной стенкой, приваренным дном и поднимающейся крышкой со смотровым окном. На дне цилиндра реактора установлен узел подвода высокочастотной мощности, узел подачи газа и патрубок для откачки газа из реактора. Через верхний фланец в реактор введены 6 нагревателей, представляющих собой кварцевые трубки, запаянные с одной стороны с установленными внутри них спиралями. Электродная система цепляется через изолятор к поднимающейся крышке. Центральная трубка электродной системы одновременно является направляющей, по которой скользит электродная система при подъеме и спуске, внутри которой расположена трубка газовой подачи. На электродах, выполненных в виде 4-5 ярусной системы дисков, размещаются изделия. Система вакуумной откачки газа, предназначенная для достижения необходимого вакуума в реакторе, представляет собой трубопровод, одним концом подсоединенный к вакуумному патрубку, также расположенному на дне камеры реактора, а другим концом - к вакуумному ротационному агрегату АВР-50. Тельфер с блочным редуктором, подсоединенным к мотору, предназначен для подъема крышки с электродной системой.

Устройство работает следующим образом. Изделия загружаются на кассету электродной системы и подаются в вакуумную камеру реактора, предварительно нагретую с помощью нагревателей до 250 -300oС. Затем производится откачка реактора. После достижения необходимого вакуума (~10-3 мм рт. ст.) и температуры изделий в систему подается газ (смесь силана с азотом) под давлением ~ 2•10-2-5•10-2 мм рт. ст. и одновременно с этим поджигается высокочастотный разряд. Процесс осаждения длится в течение ~20 мин. Затем прекращается подача газа и высокочастотной мощности в систему, и через некоторое время (необходимое для откачки остаточного газа из системы) прекращается откачка реактора. Открывается клапан впуска атмосферного воздуха, и кассета с изделиями поднимается с помощью тельфера из вакуумной камеры реактора, а затем разгружается. После этого цикл нанесения покрытия повторяется.

К существенным недостаткам этого устройства следует отнести резко выраженную неоднородность покрытия изделий, имеющих не плоскую поверхность осаждения и недостаточно высокую эффективность осаждения материала на поверхность изделия (время осаждения материала на поверхность изделия занимает более половины времени в приблизительно получасовом цикле нанесения покрытия на партию загруженных изделий).

Целью настоящего изобретения является создание плазмохимического реактора, дающего при своем использовании достаточно однородное покрытие пленкой из кремнийсодержащих материалов не только плоских объектов, но и объектов, имеющих сложную форму, а также увеличение эффективности осаждения пленки на поверхность изделия с целью увеличения производительности устройства.

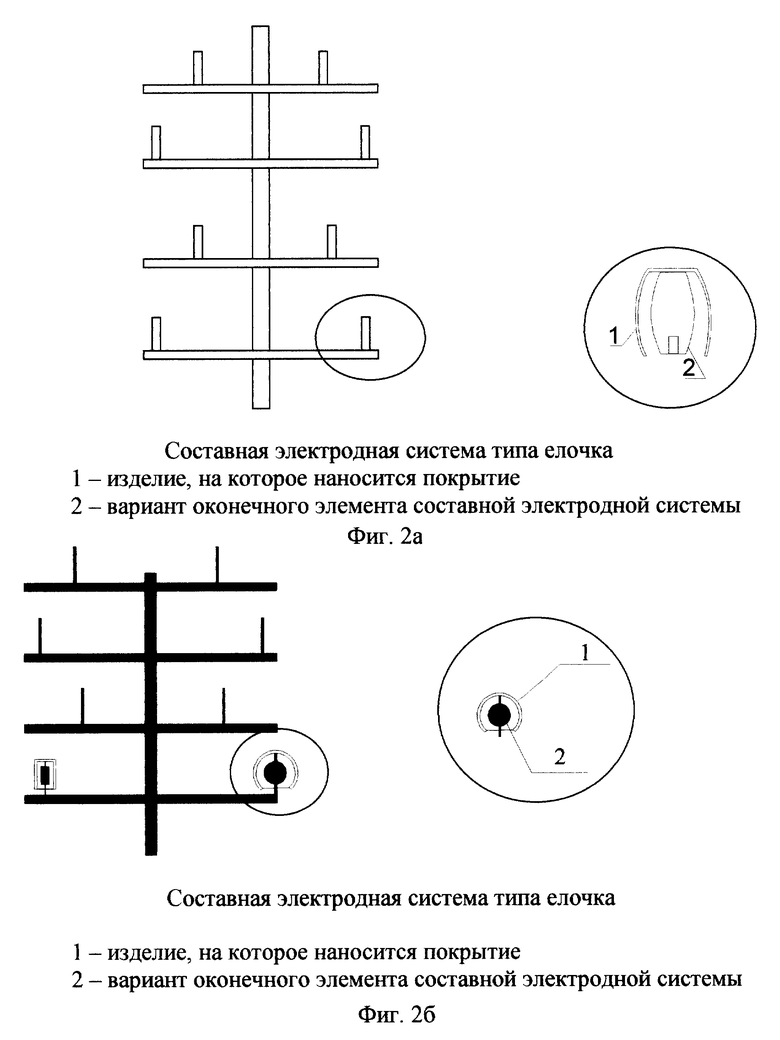

Поставленная цель достигается тем, что электродная система выполняется в виде составной конструкции елочного типа, оконечные элементы которой являются съемными и имеют различную форму. Выбор оконечных элементов зависит от типа симметрии и формы изделия, на которое наносится покрытие. При этом для согласования формы и места горения высокочастотного разряда на центральный электрод елочной системы подается постоянная составляющая электрического поля, отталкивающая или притягивающая область горения разряда к поверхности изделия, на которое наносится покрытие. При этом необходимо выполнить следующее условие: эквипотенциальные поверхности электрической составляющей электромагнитного поля должны наиболее полно соответствовать форме поверхности изделия.

Таким образом, сравнивая заявляемое устройство с прототипом, мы приходим к выводу, что оно отличается существенными отличиями, связанными с изменением геометрической формы электродной системы и введением дополнительного блока питания с регулированием как полярности его подключения к центральному электроду, так и величины подаваемого напряжения, что позволяет достичь поставленную цель изобретения. Следовательно, заявляемое устройство соответствует критериям изобретения "существенные отличия", "новизна" и "положительный эффект".

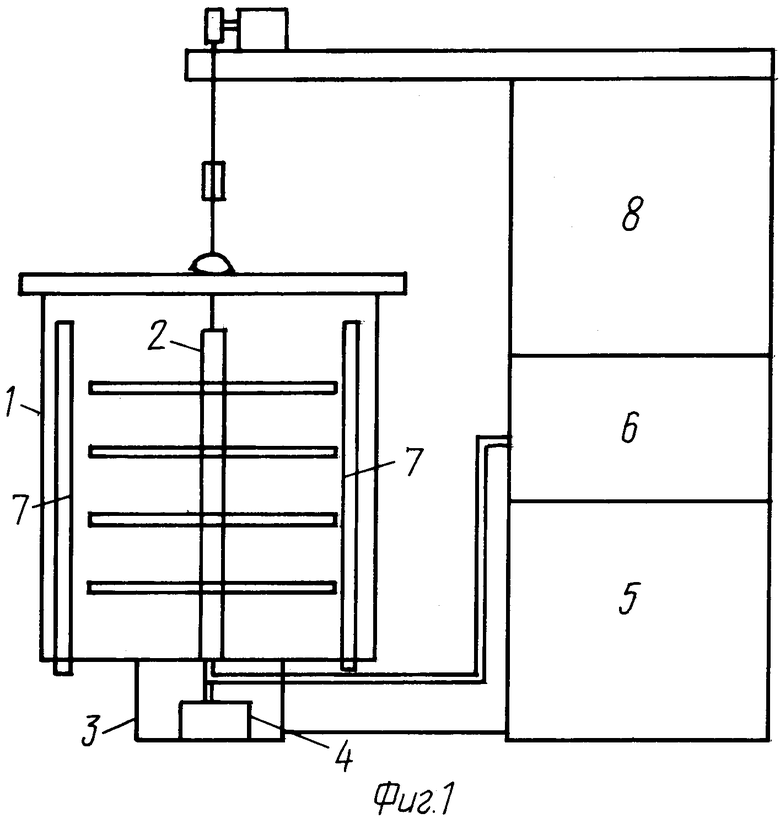

На фиг. 1 изображена принципиальная конструкция газофазного плазмохимического реактора.

На фиг. 2а, б представлена конструкция составной электродной системы елочного типа и варианты исполнения съемных оконечных электродов.

Устройство для газофазного нанесения плазмохимических покрытий на изделия из стекла и других неметаллических материалов (фиг. 1) состоит из вакуумной камеры 1; составной электродной системы елочного типа 2; системы возбуждения высокочастотного разряда 3, включающей в себя высокочастотный генератор и блок согласования высокочастотной составляющей; регулируемый блок питания для подачи постоянной составляющей на составную электродную систему 4; системы вакуумной откачки 5, включающей в себя трубопровод, вакуумный патрубок, клапаны отсечки и вакуумные насосы; системы газоподачи 6, включающей в себя баллон со смесью силана и азота, патрубок для подачи газа в вакуумную камеру, микронатекатель и клапаны отсечки - подачи газа; системы нагрева изделий 7 и системы автоматического управления 8 процессом нанесения декоративного покрытия. Основным элементом, отличающим заявляемое устройство от прототипа, является составная электродная система елочного типа, конструкция и съемные элементы которой изображены на фиг.2а, б.

Устройство работает следующим образом. Изделия загружаются на составную электродную систему (при этом оконечные элементы составной электродной системы елочного типа подбираются в соответствии с формой изделия, на которое наносится покрытие) и подаются в вакуумную камеру реактора, предварительно нагретую с помощью нагревателей до 250-300oС. Затем производится откачка реактора. После достижения необходимого вакуума (~10-3 мм рт. ст.) и температуры изделий в систему подается газ (смесь силана с азотом) под давлением ~ 2•10-2-5•10-2 мм рт. ст. и одновременно с этим поджигается высокочастотный разряд. После этого на центральный электрод составной электродной системы елочного типа подается регулируемое напряжение от блока питания и затем визуально подбирается полярность и величина этого напряжения по светящейся области горения высокочастотного разряда так, чтобы она была максимально приближена к поверхности изделия, на которое наносится покрытие. В результате действия высокочастотного поля разряда на молекулы моносилана происходит их диссоциация и осаждение на горячую поверхность изделия. Процесс осаждения в этом случае длится уже в течение ~10 мин. После этого прекращается подача газа в систему, отключается высокочастотный генератор и регулируемый блок питания и через некоторое время прекращается откачка реактора. Открывается клапан впуска атмосферного воздуха, и составная электродная система с изделиями поднимается с помощью тельфера из вакуумной камеры реактора, а затем разгружается. После этого цикл нанесения покрытия повторяется.

Источники информации

1. Cochet G., Mellotee H., Delbougo R. Proc. 5th International Conference on Chem. Vapour Deposition, Filler Res. Int., 1975, p.43-55.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ ВЕЩЕСТВ ИЗ ГАЗОВОЙ ФАЗЫ | 2004 |

|

RU2258763C1 |

| СПОСОБ ПЛАЗМЕННОГО ОСАЖДЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ И СПОСОБ ГЕНЕРАЦИИ ПЛАЗМЫ | 2001 |

|

RU2190484C1 |

| СПОСОБ ПЛАЗМЕННОГО ОСАЖДЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382119C1 |

| Способ нанесения антиэмиссионного покрытия из пиролитического углерода на сеточные электроды мощных электровакуумных приборов | 2020 |

|

RU2759822C1 |

| Защитный экран для электрода реактора плазмохимического осаждения | 2016 |

|

RU2638609C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЧЕТЧИКА ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 2020 |

|

RU2765146C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ СИСТЕМЫ As-S И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2585479C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПРОТЯЖЕННЫЕ ИЗДЕЛИЯ | 2018 |

|

RU2686399C1 |

| ПЛАЗМЕННАЯ ОБРАБОТКА ПОВЕРХНОСТИ С ИСПОЛЬЗОВАНИЕМ РАЗРЯДА ПИНЧЕВОГО ТИПА | 2014 |

|

RU2579845C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АЛМАЗНЫХ ПОКРЫТИЙ | 2022 |

|

RU2792526C1 |

Изобретение относится к области химического осаждения веществ из газовой фазы на поверхность диэлектриков, в частности для нанесения декоративных покрытий методом газофазного плазмохимического осаждения кремнийсодержащих веществ на изделия из стекла, керамики, фарфора и т.п. Технический результат предложенного состоит в увеличении степени однородности нанесения покрытия и увеличении эффективности процесса осаждения из газовой фазы. Устройство содержит плазмохимический реактор с системой электродов, систему возбуждения высокочастотного разряда, систему вакуумной откачки, систему газоподачи, систему нагрева изделий и систему автоматического управления процессом нанесения декоративного покрытия. Новым в устройстве является использование специальной формы электродной системы, симметрия эквипотенциальных поверхностей которой повторяет симметрию изделия, на которое наносится покрытие, и использование вместе с ВЧ полем постоянной составляющей электрического поля для управления эффективностью процесса осаждения. 3 ил.

Устройство для нанесения декоративных покрытий способом газофазного плазмохимического осаждения веществ на изделия из стекла, керамики, фарфора и других стеклообразных материалов, содержащее плазмохимический реактор с системой электродов, систему возбуждения высокочастотного разряда, систему вакуумной откачки, систему газоподачи, систему нагрева изделий и систему автоматического управления процессом нанесения декоративного покрытия, отличающееся тем, что система электродов выполнена в виде составной конструкции с центральным электродом и оконечными элементами, которые являются съемными и подбираются в соответствии с формой изделия так, чтобы форма эквипотенциальных поверхностей электрического поля была подобна форме поверхности изделия, на которое происходит осаждение вещества, а устройство содержит дополнительный блок питания с регулированием как полярности его подключения к центральному электроду, так и величины подаваемого напряжения.

| СОСНЕТ G., MELLOTEE Н., DELBOUGO R., Ргос.5 International Conference on Chem | |||

| Vapour Deposition, Fuler Res | |||

| Int., 1975, p.43-55 | |||

| СПОСОБ ДЕКОРАТИВНОЙ ОТДЕЛКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1992 |

|

RU2046834C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В РАЗРЯДЕ НА ДИЭЛЕКТРИКИ | 1993 |

|

RU2066703C1 |

| СПОСОБ ГЕНЕРАЦИИ ПЛАЗМЫ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2046559C1 |

| US 4052639 А, 04.10.1977 | |||

| Способ хроматографического разделения изотопов железа | 1968 |

|

SU268399A1 |

Авторы

Даты

2002-11-10—Публикация

2000-04-24—Подача