Изобретение относится к способу обработки дымовых газов и, более конкретно, к способу очистки (кондиционирования) таких газов путем добавления аммиака. Более конкретно, это изобретение относится к способу очистки дымового газа путем добавления аммиака, где аммиак получают путем гидролиза мочевины.

Хорошо известно, что аммиак добавляют к дымовым газам, чтобы удалить, например, оксиды азота, которые образуются в процессе горения. Взаимодействие аммиака с оксидами азота в присутствии кислорода приводит к образованию азота и воды в соответствии со следующей реакцией:

2NН3+NO+О2-->3Н2O+N2.

Газообразный аммиак впрыскивают в поток дымового газа, который должен быть обработан с паром, полученным путем десорбционной обработки аммиака, содержащегося в водном растворе аммиака, где концентрация аммиака приблизительно равна 30% по массе. Водный раствор аммиака необходимо транспортировать от производящей установки к утилизирующей его установке, хранить, направлять к отпарной (десорбционной) установке, чтобы получить требуемый аммиак, затем остаточную воду, содержащую аммиак, необходимо нейтрализовать перед использованием.

Растворы аммиака в настоящее время классифицируют как токсичные материалы. Поэтому необходимо следовать некоторым конкретным правилам обращения с ними из-за высокой летучести аммиака и высокого уровня загрязнения им.

Чтобы избежать вышеупомянутых проблем, было предложено применение нетоксичных безвредных соединений, которые в условиях реакции могут давать аммиак. Для этой цели была использована мочевина, чтобы производить аммиак без образования какого-либо нежелательного побочного продукта. Применение мочевины в качестве агента для обработки дымовых газов разрешало проблемы, связанные с транспортировкой и хранением высоко токсичного материала; однако получение тонких частиц твердой мочевины и равномерное впрыскивание их в поток дымового газа все еще представляет существенные трудности.

ВUS-520688, Von Harpe, было предложено использовать в качестве источника аммиака, вместо твердой мочевины, продукты, полученные при гидролизе мочевины. Такие продукты гидролиза получают путем нагревания раствора мочевины. Продукты полного гидролиза, а именно карбонат аммония, карбамат аммония, бикарбонат аммония и аммиак, используют для восстановления NOx. Однако простое нагревание концентрированного раствора мочевины не позволяет достичь удовлетворительного количества продуктов гидролиза. В указанном патенте раскрыто применение среды основного или кислотного характера или добавление катализатора. Однако применение катализатора или продуктов кислотного или основного характера может приводить к некоторым проблемам из-за присутствия указанного материала и в секции гидролиза, и в секции восстановления NOx.

Согласно US-A-4168299, удаление продуктов гидролиза мочевины может быть достигнуто путем адсорбирования сжатого СО2 в разбавленном растворе мочевины, затем десорбирования адсорбированного СО2. В этом процессе используют разбавленный раствор мочевины и источник сжатого CO2.

Одна цель данного изобретения - обеспечить способ кондиционирования дымового газа путем впрыскивания аммиака очень простым и жизнеспособным путем в поток указанных дымовых газов, который исключает проблемы, связанные с транспортировкой и хранением вредного материала.

Другая цель данного изобретения - обеспечить способ получения на месте газообразного аммиака, где указанный аммиак может быть использован без необходимости применения каких-либо особых правил безопасности и без какого-либо обязательства по обслуживанию, транспортировке и хранению больших объемов растворов аммиака и токсичного вредного материала, как этого требуют обычные процессы, ни чтобы удалить какой-либо отработанный раствор аммиака или предшественника аммиака.

Эти и другие цели данного изобретения достигаются способом кондиционирования дымового газа, в котором аммиак доставляют в поток указанного дымового газа, в котором мочевину растворяют в воде, получая раствор мочевины; нагревают и подвергают давлению указанный раствор мочевины, получая нагретый и имеющий избыточное давление раствор мочевины; гидролизуют растворенную мочевину в указанном нагретом и имеющем избыточное давление раствора мочевины, получая гидролизованный раствор, содержащий аммиак и диоксид углерода, отгоняют указанный аммиак и диоксид углерода из указанного гидролизованного раствора путем контактирования указанного гидролизованного раствора с паром, оставляя позади отпаренный гидролизованный раствор, добавляют указанные аммиак и диоксид углерода в указанный поток дымового газа и возвращают в цикл указанный отпаренный гидролизованный раствор для растворения указанной мочевины после доведения давления и температуры до величин, совместимых с подготовкой растворения мочевины.

Раствор мочевины, который должен быть гидролизован, содержит в пределах от около 10 до 70% мочевины по массе. Гидролиз мочевины предпочтительно проводят при температуре в пределах от около 100 до 233oС и давлении в пределах от около 0,1•103 кПа до 3,0•103 кПа. Раствор гидролиза после отгонки газообразных продуктов гидролиза все еще содержит от около 1 до 5% по массе негидролизованной мочевины.

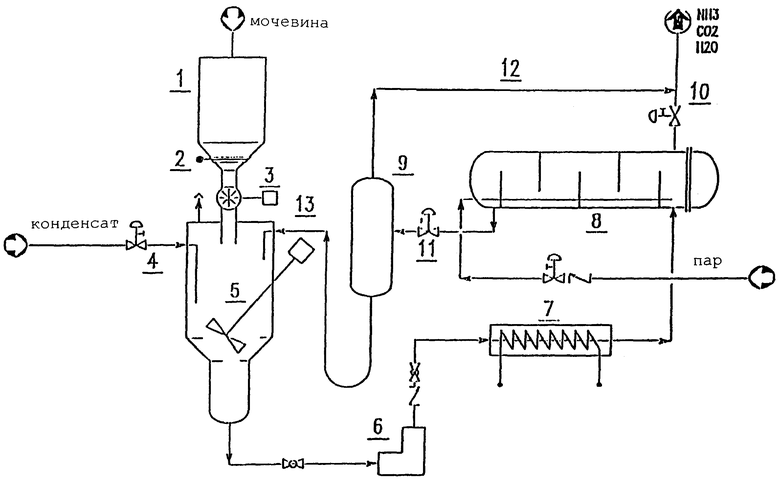

Устройство поясняется чертежом, который представляет схематическую диаграмму процесса в соответствии с одним воплощением этого изобретения.

Это изобретение теперь будет описано более подробно со ссылкой на чертеж и следующий экспериментальный пример. Чертеж и пример приведены, чтобы лучше пояснить изобретение и не должны толковаться как ограничивающие сферу его действия.

Как показано на чертеже, твердую мочевину в форме гранул или кристаллов вводят в бункер 1, имеющий достаточную емкость для осуществления непрерывного гидролиза по меньшей мере в течение одного дня. Мочевину через питатель 3 вальцового типа вводят в резервуар 4 для растворения, где получают раствор мочевины с концентрацией около 40%, используя водный конденсат из пределов батареи установки и/или возвращаемый в цикл отходящий конденсат, который также вводят в резервуар 4 для растворения. Операции растворения мочевины облегчают действием мешалки 5. Золотниковый клапан 2 может быть предусмотрен на выходе из бункера 1, если необходимо.

Полученный таким образом раствор мочевины и воды сжимают насосом 6 до рабочего давления аппарата для гидролиза и предварительно нагревают до температуры гидролиза посредством подогревателя 7. В соответствии с одним воплощением этого изобретения рабочие условия аппарата для гидролиза следующие:

Давление - 1,9•103 кПа

Температура - 195oС

Время пребывания - 40 мин

При этих условиях концентрация мочевины около 30-40% по массе в подаваемом материале снижается до около 1-5% по массе в гидролизованном растворе. Аммиак, образующийся во время процесса гидролиза, отгоняют из водного раствора посредством определенного количества пара, поступающего из пределов батареи и вспрыскиваемого в нижнюю часть устройства для гидролиза 8. Продукты гидролиза, содержащие насыщенный водой аммиак и диоксид углерода, подают в зону реакции через трубопровод 10. Воду расширяют (давление воды резко снижают) через клапан 11 и направляют ее в сепаратор 9, работающий при атмосферном давлении, и затем возвращают в цикл в резервуар для растворения 4. Пары, полученные, главным образом, при расширении аммиака и воды, через трубопровод 12 добавляют к парам гидролиза для того, чтобы избежать какого-либо загрязнения окружающей среды. Воду из сепаратора 9 возвращают в цикл через трубопровод 13 в резервуар для растворения 4 при температуре около 100oС, так что после снабжения мочевины теплом раствора получают раствор при температуре около 40oС.

Пример. Чтобы лучше пояснить способ этого изобретения далее приведен количественный пример на основе емкости аммиака 100 кг/ч.

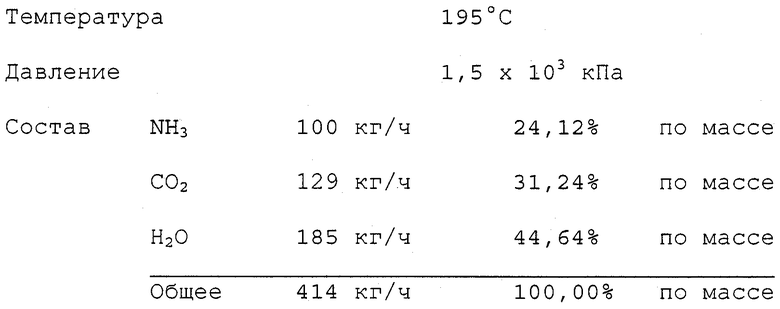

Количество мочевины, подаваемой в установку, 177 кг/ч и количество конденсата, выходящего из пределов батареи установки 87 кг/ч. Количество возвращаемой в цикл воды составляет 150 кг/ч, включая около 4,5 кг/ч остаточной мочевины в растворе. Раствор, выходящий из резервуара для растворения 4, имеет температуру около 40oС и концентрацию мочевины около 44% по массе, его направляют к насосу 6, повышающему давление вплоть до около 1,6•103 кПа и через подогреватель 7, повышающий температуру до около 195oС. Раствор поступает в устройство для гидролиза 8, образуя в результате продукты гидролиза, имеющие следующие характеристики, приведенные в таблице.

Необходимый непосредственный расход пара в устройстве для гидролиза 8, чтобы поддерживать постоянную температуру гидролиза и отпаривать продукты гидролиза, равен 155 кг/ч.

Результатом способа этого изобретения является то, что установка требует только оборудования для хранения мочевины, повсеместно используемого азотного удобрения, которое не подвергается какому-либо ограничительному регулированию и поэтому не требует какой-либо специальной заботы при манипуляции. Другими главными преимуществами данного изобретения являются безопасность операций установки, отсутствие какого-либо хранения работающим персоналом опасных веществ, отсутствие какого-либо загрязняющего материала и снижение капиталовложений по сравнению с применением растворов аммиака согласно предшествующему уровню техники.

Изобретение относится к способу очистки дымовых газов путем добавления аммиака. Способ кондиционирования дымового газа путем впрыскивания аммиака в поток указанного дымового газа отличается тем, что растворенную мочевину подвергают гидролизу путем нагревания под давлением, чтобы получить аммиак и диоксид углерода, продукт гидролиза отгоняют из гидролизованного раствора посредством горячего пара и впрыскивают в поток дымового газа, в то время как воду, выходящую из гидролизованного раствора, повторно используют для растворения свежей мочевины, которая должна быть направлена в установку. Способ позволяет использовать только оборудование для хранения мочевины, обезопасить операции установки, исключить хранение опасных веществ и присутствие загрязняющего материала, снизить капиталовложения. 4 з.п.ф-лы, 1 ил., 1 табл.

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКИСЛОВ АЗОТА И СЕРЫ | 1991 |

|

RU2008079C1 |

| Способ очистки дымовых газов | 1972 |

|

SU590005A1 |

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ СГОРАНИЯ ОТ NO И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2040737C1 |

| RU 2056408 C1, 20.03.1996 | |||

| US 3826815 A1, 30.07.1974 | |||

| US 4652678 A1, 24.03.1987 | |||

| DE 4203807 A1, 12.08.1993. | |||

Авторы

Даты

2002-11-27—Публикация

1999-05-14—Подача