Настоящее изобретение относится к способу устранения отходов, в частности шламов, образующихся при очистке сточных вод.

Более конкретно, изобретение относится к способу устранения отходов, в частности шламов, образующихся при очистке сточных вод, с использованием химических средств до по существу полного их удаления. Любой отработанный шлам, который может оставаться в конце обработки, обладает всеми физическими, химическими, органолептическими и микробиологическими характеристиками для использования его, например, в агротехнике, в качестве натурального биологического удобрения.

В настоящее время регулируемое устранение всех типов отходов регламентировано Директивами ЕС и правилами, которые государства-члены ЕС обязаны принять и применять на их территории. Согласно действующему в настоящее время законодательству отходы классифицируют по следующим типам: (i) твердые городские (или сравнимые с ними) отходы и (ii) специальные отходы; последние в свою очередь подразделяют на невредные специальные отходы и вредные специальные отходы. Отходы, которые из-за их конкретного химического, физического и/или органолептического состава, относят к вредным отходам, должны проходить через отдельный процесс устранения.

Широко распространенный способ, который является наиболее старым и который универсально используют до настоящего времени для устранения отходов в каждой стране мира, представляет собой перенос отходов на мусорную свалку, поскольку этот способ обеспечивает натуральное разложение органических составляющих и дает возможность, хотя и за чрезвычайно долгий промежуток времени (примерно 25 лет), достичь полного разложения и минерализации, путем процесса натуральной окислительной ферментации, как органической углеродной фракции, которая окисляется до максимальной степени окисления (СО2), так и других существенных компонентов, таких как азот, фосфор и водород. Захоронение на свалке является древнейшим способом, используемым по всему миру, поскольку он является простым, практичным и (когда-то) дешевым. Однако в настоящее время, из-за быстрого заполнения мест используемых мусорных свалок, а также из-за отрицательных побочных влияний на экологию, здоровье и окружающую среду, люди осознали потребность в разработке альтернативных технологий, таких как удобрительное орошение, биокомпостирование и другие альтернативные технологии быстрого устранения (биогазификация, термодеструкция, процессы переработки отходов в энергию, пиролиз и др.).

Однако в экономических показателях как традиционный способ захоронения на свалке, так и технологии быстрого устранения, которые возникли со временем в качестве альтернативы мусорной свалке и обещали лучшие результаты при значительно меньшей стоимости, проявляют при эксплуатации все меньше и меньше преимуществ, поскольку сумма прямых и непрямых затрат является очень большой и не всегда оправданной, и соответствующая конечная операция обычно приносит убыток.

Каждая из этих альтернативных технологий быстрого устранения в течение длительного применения обнаружила явные отрицательные побочные эффекты, иногда очень серьезные, как в отношении окружающей среды (сельскохозяйственные культуры, почва, пастбища, уровни грунтовых вод), так и в отношении здоровья людей (работники данного производства, население, проживающее в окружающей области, и т.д.), а также животных, которые питаются этой растительностью, и, при окончательном анализе, в отношении пищевой цепочки в целом.

Что касается удобрительного орошения, оно представляет собой способ, применяемый по существу только для невредных специальных отходов, состоящий в прямом рассеивании отходов в регулируемых дозах на почве, подходящей для их приема. С одной стороны, эта технология требует недорогой конструкции и относительно проста в эксплуатации, с очень небольшими экономическими инвестициями и умеренно низкими текущими расходами, но с другой стороны, недостатки являются существенными, поскольку это является вредной процедурой как для оператора, из-за большого содержания микробов, так и для окружающей среды, из-за токсичных испарений с неприятным запахом, загрязнения поверхностной почвы, даже возможного загрязнения глубокого уровня подземных вод и накопления биотоксичных и потенциально канцерогенных тяжелых металлов в растительности (пищевая цепочка). Более того, почва становится могильником для насекомых, птиц и грызунов, и операцию можно осуществлять только в определенные периоды года и применять определенные концентрации, пропорционально обрабатываемой площади.

Что касается биокомпостирования, оно предназначено для специальных отходов, относящихся к невредным отходам, которые предварительно были детоксифицированы. Оно состоит в получении органо-биологического компоста с низким удобряющим и улучшающим действием, который следует смешивать перед употреблением примерно с 70% растительного вещества хорошего качества (обычно производные целлюлозы). Хотя, с одной стороны, этот процесс характеризуется относительной технической, эксплуатационной и организационной простотой, с другой стороны, он требует хорошей доступности первичного растительного материала исключительно биологического происхождения. Более того, хорошие прибыли получают, только если получаемый компост имеет свою товарную нишу при продаже на рынке. Более того, этот компост не может заменить традиционные удобрения, поскольку он имеет низкую общую удобрительную ценность и высокую продажную цену по сравнению с фактическими характеристиками, которые он обеспечивает, и, кроме того, его следует использовать в сочетании с традиционными удобрениями.

Что касается традиционного сжигания под воздействием температуры, эта обработка, предназначенная для невредных специальных отходов, заключается в обеспечении сгорания мусора, причем газообразные продукты горения выпускают непосредственно в окружающую среду. Хотя, с одной стороны, эта технология довольно проста, с другой стороны, она тоже является вытесняемой и неупотребительной технологией из-за прямых выбросов в атмосферу всех летучих материалов, образующихся при горении, включая такие материалы, которые являются фактически вредными для окружающей среды, пищевой цепочки и здоровья человека. Более того, эта технология производит токсичный и вредный шлам, который следует отправлять на свалку, с дополнительными затратами. Наконец, текущие расходы являются высокими, как из-за невозможности извлечения энергии, так и из-за того, что шлам следует отправлять на свалку.

Что касается технологии преобразования отходов в энергию, т.е. сжигания отходов с частичным извлечением энергии, этот способ можно применять для невредных специальных отходов, но, однако, он в большей степени предназначен для твердых городских отходов. Одной из проблем, связанной с этой технологией, является тот факт, что высвобождаемые в окружающую атмосферу газообразные продукты горения содержат летучие вещества, относящиеся к тератогенным или канцерогенным веществам: летучие тяжелые металлы, диоксины, фураны, полициклические ароматические углеводороды (ПАУ) и полихлорбифенилы (ПХБ). Экспериментальными исследованиями и на практике подтверждено, что эти вещества вступают в пищевую цепочку человека и животных, поскольку они падают назад на территории, окружающие источник выбросов. Это также может вызывать стеснение дыхания у окружающего населения. Также при сжигании под воздействием температуры образуется токсичный и вредный шлам, который в любом случае следует отправлять на контролируемую свалку, с дополнительными затратами. Эксплуатационные расходы считаются высокими несмотря на излечение энергии, и фиксированные капитальные затраты являются очень высокими, поскольку конструкции имеют большие размеры.

Что касается газификации, эта технология применима для специальных отходов, при условии, что они не являются вредными, и приводит к получению метана и диоксида углерода, образующихся путем бескислородной ферментации органического углерода. Эта технология больше подходит для обработки выбракованных древесных растительных веществ и экскрементов животных из интенсивного сельскохозяйственного производства, при высоком титре органического углерода. Более того, хотя этот способ обеспечивает значительное производство альтернативной энергии (метан), даже из брака и отходов, с ограниченными текущими расходами, с другой стороны, эта технология проста только в теории и при эксплуатации создает проблемы, приводящие к нестабильным выходам, которые оказываются значительно ниже, чем декларировано поставщиками. Фактически, существует много факторов, которые влияют на результаты, такие как, например, качество исходного материала, а также сезонные изменения температуры окружающего воздуха. К тому же, эта технология требует высоких начальных капитальных затрат и бесперебойного поступления большого количества органического материала на обработку; это требует использования биомассы хорошего качества, которая имеет высокий уровень низшей теплотворной способности (НТС), предпочтительно включающей растительное вещество с высоким содержанием органического углерода. Хотя эта технология и используется, она реально не подходит для удаления избыточного биологического шлама. Более того, она приводит к образованию вредного шлама из бескислородной обработки, который следует так или иначе отправлять на свалку в конце цикла, с дополнительными затратами.

Каннибализация, технология, используемая только для обработки избыточного биологического шлама, является альтернативной окислительной/бескислородной обработкой, выполняемой на избыточном шламе, рециркулируемом между емкостью биологического окисления и внешним блоком с бескислородной активностью. В то время как, с одной стороны, она оказывается чистой технологией с точки зрения окружающей среды и здоровья, при этом являясь встроенным по месту процессом, с другой стороны, она обеспечивает относительно умеренное (40%) снижение избыточного шлама. В отношении достигаемых результатов, в любом случае, расходы на обработку являются высокими, и безусловно требуется управление технологией, особенно если также учитывать высокие фиксированные капитальные затраты.

Наконец, озонирование представляет собой технологию, применимую только для избыточного биологического шлама и заключающуюся в мощном окислительном воздействии, выполняемом с помощью озона (О3), вырабатываемого на месте из подходящего озонатора с дуговым разрядом, работающего на воздухе или испаренном жидком кислороде. Хотя с одной стороны, эта технология является чистой в показателях экологии и здоровья, и ее можно осуществлять по месту, с другой стороны, в этом случае также получают относительно умеренное (40%) снижение избыточного шлама, и, кроме того, стоимость обработки в любом случае является высокой относительно получаемых результатов, особенно если также учитывать высокие фиксированные капитальные затраты.

Наконец, отрицательные побочные эффекты, которые характерны для всех вышеупомянутых обработок быстрого устранения отходов, в основном приписывают образованию побочных продуктов, которые выделяются в атмосферу, которые с течением времени оказываются токсичными, или мутагенными, или тератогенными, или непосредственно канцерогенными, поскольку они лишь частично улавливаются конечной системой фильтрации. К наиболее опасным веществам относятся полициклические ароматические углеводороды (ПАУ), диоксины различного состава, полихлорбифенилы (ПХБ), фураны (ТЕ) и летучие неорганические загрязняющие микропримеси тяжелых металлов с признанной токсичностью (кадмий, свинец, олово, цинк и другие). Отрицательные эффекты на окружающее население не вызывают сомнений и выяснены с помощью серьезных эпидемиологических исследований, выполненных в Италии и в других местах на населении и окружающих места работы площадях.

Наконец, отдавая должное соображениям экологии и защиты окружающей среды, следует отметить, что указанные способы быстрого устранения отходов высвобождают в качестве побочного продукта процесса специальные отходы, относящиеся к вредным отходам, поскольку они состоят из неорганических солей тяжелых металлов, таких как хром, марганец, никель, медь и другие переходные элементы, и их комплексных производных, для которых в настоящее время неизвестны другие пути безопасного устранения, кроме как отправка на свалку.

Помимо городских отходов (ГО), другим сектором, производящим основную массу отходов органо-биологического происхождения, является обработка загрязненной воды (сточных вод) как городского, так и промышленного происхождения. Фактически, в этих способах производят значительное количество отходов или избыточного биологического или химико-биологического шлама, который является неотделимым, и его невозможно устранить, и качественный и количественный состав которого меняется в зависимости от процесса очистки, из которого он поступает. Фактически, каждый тип обработки, а также каждая принятая технология, могут производить избыточный шлам различного качества и в различном количестве.

Физико-химические способы очистки производят органический-неорганический избыточный шлам, по существу состоящий из гидратированной извести вместе с меньшими количествами неорганических первичных флокулянтов (железо (II), железо (III), соли алюминия и т.д.) и органических полиэлектролитов, добавляемых для улучшения фазы флокуляции-отстаивания. Среднее количество шлама, вырабатываемого этими способами, оценивают равным 4-10 кг сухого вещества на кубический метр обрабатываемых сточных вод, но оно может достигать до 20 кг/м3 в некоторых специальных отраслях (например, бумага, жиры, моющие средства).

Биологический способ очистки производит биологически-органический избыточный шлам очень сложного состава, часть которого представлена значительной белковой фракцией переменной молекулярной массы, обычно в сочетании с гликозидными звеньями (гликопротеины) и липидами (липопротеины), образовавшееся среднее количество которой прямо пропорционально поступающему количеству органического вещества (ОПБ - оптическая плотность бактерий) и в среднем оценивается равным 4 кг/м3 очищенных сточных вод.

Смешанный способ (физико-химический+биологический, или наоборот) применяют в меньшинстве случаев, в частности когда поступающее количество органического вещества особенно высокое, или когда загрязнения, присутствующие в сточной воде плохо подвергаются биологическому разложению; образующиеся типы и количества очень разнообразны и не поддаются классификации.

Избыточный шлам, классифицированный согласно действующим правилам как специальные отходы, в зависимости от содержания в нем элементов, относящихся к токсичным или вредным, в свою очередь можно классифицировать как: (i) вредные специальные отходы, если превышен максимально допустимый порог содержания в них токсичных веществ, или (ii) невредные специальные отходы, если не превышен максимально допустимый порог содержания в них токсичных веществ.

Шламы, образующиеся после очистки сточных вод, для того чтобы их можно было посылать на устранение, требуют предварительного сгущения/концентрирования и последующей обезвоживающей обработки, посредством фильтрации, причем обе обработки имеют конечную цель, заключающуюся в повышении общего содержания твердых веществ (ОСТВ), и вследствие этого, снижении объема и массы шлама. После этих обработок шлам наконец посылают на регулируемое устранение, таким же способом, как и все другие отходы.

Поскольку до настоящего времени не было найдено экономически преимущественного способа повторного использования этого избыточного шлама, его неизбежное устранение в регулируемом режиме, выполняемое с помощью какой бы то ни было в настоящее время используемой системы или технологии, включая отправку на свалку, представляет собой значительные экономически пассивные расходы для оператора. Среди различных возможностей, отправка на свалку в настоящее время представляет собой одно из наиболее экономически неблагоприятных решений, хотя очень часто является необходимым, как когда требуется удалить токсичные отходы, остающиеся после обработки отходов другими технологиями/типами устранения, так и чтобы позволить устранить отходы в областях, не обслуживаемых альтернативными технологиями.

Независимо от производительности и эффективности различных технологий устранения, используемых в настоящее время, способ отправки на регулируемую свалку представляет собой, даже сейчас, все еще преобладающее решения, несмотря на то что оно не является дешевым.

Устранение избыточного шлама в процессе очистки сточных вод и канализационных отходов представляет собой в показателях экономического эффекта наибольшее дебетование по всему циклу: фактически оно составляет долю более 50-55% от общей стоимости процесса очистки.

Следовательно, вполне нормально, что исследовательский интерес должен в настоящее время концентрироваться главным образом на следующих аспектах: (i) понижение издержек на единицу обрабатываемого продукта; (ii) сведение к минимуму количества шлама, вырабатываемого в процессе очистки; (iii) сведение к минимуму/устранение сопутствующих проблем, связанных с экологией, защитой окружающей среды, социальной сферой и здоровьем.

В свете вышеизложенного кажется очевидной потребность в способе, который способен удовлетворить все указанные нужды и обеспечить альтернативу, которая не только является чрезвычайно эффективной, но также представляет собой усовершенствование как с технической и технологической точки зрения, так и с точки зрения экологии, здоровья и экономики, и таким образом способен устранить те серьезные проблемы, которые возникали с течением времени в качестве недостатков известных технологий быстрого устранения отходов.

В этот контекст попадает техническое решение по изобретению, где предложено обеспечение альтернативы, являющейся усовершенствованием с технической, экологической и экономической точки зрения относительно других известных и используемых в настоящее время технологий, по сравнению с которыми оно выгодно отличается следующими дополнительными и улучшающими характеристиками:

- повышенная эффективность снижения массы отходов;

- пониженная стоимость способа;

- полное отсутствие экологических проблем, проблем с окружающей средой, гигиенических проблем и проблем со здоровьем, причиняемых окружающей среде, местному населению, животным или растительности, и, следовательно, пищевой цепочке как таковой;

- полная безопасность персонала, занятого на заводе;

- агрономическое улучшение любого отработанного остатка, который может присутствовать в конце обработки.

В частности, способ по изобретению применим в различных областях органической химии, экологии, защиты окружающей среды, восстановления загрязненных мест, обработки отходов и в любом другом случае, в котором разложение, растворение (также частичное) и/или изменение химической структуры и получение простых молекул с гораздо более высокой способностью к биоразложению может оказаться полезным или преимущественным.

В отличие от ускоренных деструктивных технологий, которые рассмотрены выше и основаны либо на быстрой термической деструкции (простое сжигание под воздействием температуры и переработка отходов в энергию), или на биогазификации органического углеродного материала (биогаз) в течение относительно длительного периода времени (примерно 30 суток), способ согласно изобретению характеризуется следующими присущими ему аспектами:

a) с его помощью химически окисляют далеко не незначительную фракцию органического углерода в обрабатываемых отходах, составляющую от 25 до 45% сухого вещества, в зависимости от их качества и типа;

b) с его помощью структурно изменяют фракцию, остающуюся в конце обработки, что осуществляют в водной среде, в элюате, содержащем в основном быстро и полностью биоразлагаемые растворенные вещества, полностью растворенные в прозрачном водном растворе;

c) в конце способа остаточный материал в форме нерастворимого вещества, который может присутствовать, состоящий главным образом из всасываемого инертного растительного материала (почва, растительная целлюлоза, нерастворимая пищевая фракция, другие нерастворимые вещества, обычно овощи), можно устранять путем простой фильтрации, или отстаивания, или механического прессования;

d) указанный отработанный материал, который может оставаться после проведения способа, со ссылкой на законы, регулирующие агрономическое использование, относится к «невредным специальным отходам» и имеет характеристики, удовлетворяющие правилам, разработанным для компостируемых отходов. Таким образом, указанный материал представляет собой продукт, полностью используемый в агрономических целях.

Поэтому целью изобретения является способ, обеспечивающий возможность преодолеть ограничения технических решений, известных в уровне технике, и получить технические результаты, описанные выше.

Другой целью изобретения является то, что указанный способ можно осуществлять с существенно пониженными затратами как в отношении начальных затрат, так и в отношении эксплуатационных затрат.

Не самой последней целью изобретения является обеспечение способа, который по существу является простым, безопасным и надежным.

Поэтому согласно первому аспекту настоящее изобретение относится к способу устранения отходов, включающему:

- осуществление кислотного окислительного гидролиза поступающих отходов (загрузки);

- осуществление щелочного окислительного гидролиза массы, выходящей из кислотного окислительного гидролиза;

- химическое кондиционирование массы, выходящей из щелочного окислительного гидролиза, путем добавления кислотного реагента;

- отделение любого нерастворенного остатка.

Дополнительные характеристики способа по изобретению определены в последующих зависимых пунктах формулы изобретения, приложенной к настоящему описанию.

Эффективность способа по настоящему изобретению очевидна: он показал себя как особенно эффективный при деструктивной или восстановительной обработке огромного количества остатков, и/или отходов, и/или избыточных твердых и жидких веществ, которые относят к специальным отходам как органического происхождения, иногда сложного, так и неорганического и/или смешанного происхождения, а также природного, искусственного или синтетического происхождения.

Способ по настоящему изобретению, особенно подходящий для обработки специальных отходов и, в частности, шлама, образующегося при очистке сточных вод, можно применять для обработки огромного ряда отходов, таких как, в качестве неограничивающих примеров, органической фракции твердых городских отходов (OFSUW); воды из промышленной обработки; органических остатков и очистков после приготовления пищи; соковой воды после измельчения в мельнице; остатков после процесса отжима винограда, процесса уксуснокислого брожения и процесса ферментации и перегонки спирта; фильтрата со свалок; сывороток из процесса производства сыра; осадков; стоков из выгребных ям; даже остатков от обработки отходов, выполняемой с использованием других технологий, таких как, например, бескислородная ферментация органических фракций; сжигание ГО; пиролиз органических фракций и т.д.

Способ по настоящему изобретению предоставляет заметное преимущество успешного разложения, химического разрушения, структурного преобразования, растворения и, наконец, снижения массы этих специальных отходов, в некоторых случаях до полного их удаления, предпочтительно в том же месте, где они образовались. В частности, в случае устранения шлама, образовавшегося при очистке сточных вод, способ по настоящему изобретению можно преимущественно выполнять в непрерывном режиме, и он может быть включен в тот же цикл очистки, в котором обрабатывают на месте первичные сточные воды. Таким путем возможно устранить расходы и риски, связанные с обычными операциями, осуществляемыми с такими отходами: обращение, внутреннее перемещение, транспортировка, хранение, устранение и т.д. Альтернативно, способ можно выполнять на специальных местах для обработки, куда обрабатываемые отходы поступают из других мест производства.

Способ согласно изобретению обеспечивает возможность получения очень заметного снижения как массы, так и объема отходов, прошедших обработку, простым, эффективным, экологичным, гигиеничным, санитарным и экономичным путем.

Более того, способ по настоящему изобретению является особенно полезным и преимущественным, когда существует потребность обработки стоков или отходов с низкой способностью к биоразложению (ОПБ), очень часто характеризующихся как так называемые «твердые» (т.е. биологически устойчивые) синтетические или полусинтетические вещества, которые трудно поддаются биоразложению или не поддаются вообще.

В частности, по сравнению со всеми другими известными и уже используемыми технологиями, способ по настоящему изобретению не производит и не выделяет в атмосферу никаких испарений, поскольку установка работает по закрытому циклу.

Более того, в зависимости от типа и происхождения обрабатываемых отходов, в конце способа может оставаться умеренное количество отработанного твердого продукта, который невозможно дополнительно уменьшить и который относится к «невредным специальным отходам», имеющего характеристики, удовлетворяющие требованиям для компоста, установленным Постановлением Министра по окружающей среде от 5.02.98, Постановлением Министра №186/06 и Законодательным актом №99/92, Приложения 1А-1В и решениями 2001/118/ЕС; 2001/119/ЕС и 2001/573/ЕС.

Поэтому, даже если остается твердый остаток в конце обработки, этот остаток можно утилизировать в качестве мелиорирующей добавки/удобрения для почвы, которую можно распределить с помощью оросительного удобрения непосредственно на почве, согласно тому, что определено Законодательным актом №99/92, Приложения 1А-1В, или в качестве продукта, подходящего для производства биокомпоста; продукт подлежит устранению как отходы, сравнимые с городскими отходами.

Настоящее изобретение далее описано посредством иллюстративных примеров, которые не являются ограничивающими, согласно предпочтительному воплощению, в котором поступающие отходы состоят из шлама, образовавшегося в результате очистки сточных вод (так называемый «избыточный шлам»), с конкретной ссылкой на чертежи приложенных иллюстраций, где

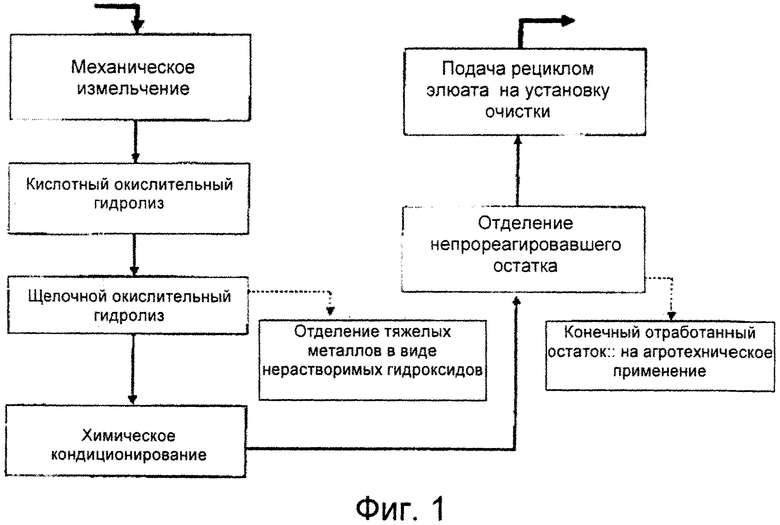

- на Фиг.1 показана блок-схема, иллюстрирующая различные стадии способа по изобретению;

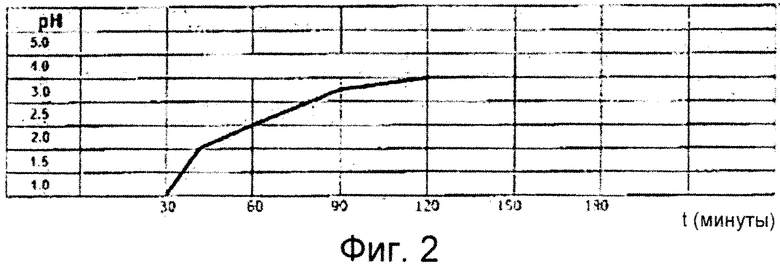

- на Фиг.2 показана зависимость времени реакции, выраженного в минутах, от значения рН при фиксированной температуре 70°С на стадии кислотного окислительного гидролиза способа по настоящему изобретению;

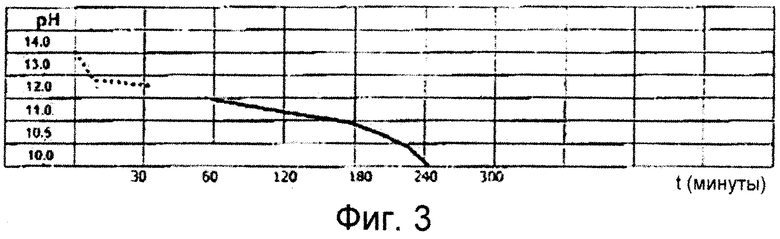

- на Фиг.3 показана зависимость времени реакции, выраженного в минутах, от значения рН при фиксированной температуре 70°С на стадии щелочного окислительного гидролиза способа по настоящему изобретению;

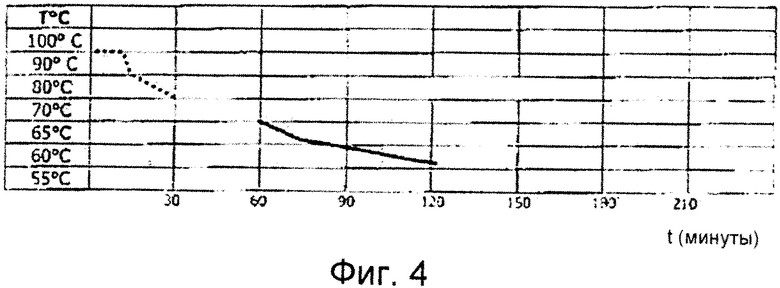

- на Фиг.4 показана зависимость времени реакции, выраженного в минутах, от температуры 70°С на стадии кислотного окислительного гидролиза (рН=3) способа по настоящему изобретению;

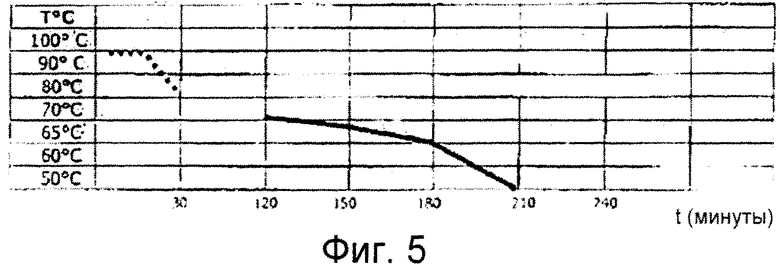

- на Фиг.5 показана зависимость времени реакции, выраженного в минутах, от температуры 70°С на стадии щелочного окислительного гидролиза (рН-11) способа по настоящему изобретению.

Способ по настоящему изобретению обеспечивает возможность сокращенной обработки отходов и, в частности, избыточного шлама, за ускоренные приемлемые периоды времени, сравнимые с общим количеством времени для обработки деструкцией при повышенной температуре.

Условия способа изложены в подробном описании, которое приведено ниже, и хотя оно относится конкретно к обработке избыточного шлама, однако, его можно применять в общем при обработке отходов. Небольшие изменения этих условий можно сделать на основе опыта среднего специалиста, в зависимости от конкретного типа обрабатываемых отходов.

Как показано на Фиг.1, общая схема способа обработки согласно настоящему изобретению включает, в общем, первую стадию предварительного механического измельчения, выполняемого непосредственно на поступающем избыточном шламе, подвергая указанный шлам интенсивной рубке, чтобы расщепить/разорвать вещества твердой консистенции и получить разрыв клеточного строения биомассы с высвобождением внутриклеточного материала. Однако эта стадия не всегда является строго необходимой, в особенности в случае малых предприятий, но она дает возможность снизить время выполнения последующих стадий и/или получить повышенную эффективность.

Следующая стадия представляет собой кислотный окислительный гидролиз, выполняемый на уже расщепленном шламе, с целью окисления непосредственно до диоксида углерода всех веществ, подверженных окислению в условиях способа, а также химической модификации остаточного неокисленного материала, в основном состоящего из структурированных полисахаридных соединений, представленных производными целлюлозы средней и высокой молекулярной массы (кристаллическая и/или аморфная целлюлоза), несброженной растительной целлюлозой пищевого происхождения (зелень, фрукты и т.п.), другими низшими полисахаридами, включающими гликозидные соединения, подверженные гидролизу на более короткие цепи посредством кислотного гидролиза, чтобы гидролизовать эфирные связи и высвободить связанные с ними агликоны; глицеридами и другими сложными эфирами, состоящими из длинноцепочечных жирных кислот, в основном пищевого происхождения (жиры и масла), связанными с глицерином посредством одного или более радикалов R (где R>С6), но также из простых эфиров, линейных и/или разветвленных, из различных источников, среди которых присутствует рыбная пищевая цепочка и синтетические смазочные вещества; сложных белков, среди которых гликопротеины, липопротеины, фосфолипиды, аминосахара и сульфопротеины; сульфурированных веществ, среди которых сульфитированные (R-OSO2-R'), сульфатированные (R-OSO3-R') и сульфонированные (R-SO3R') соединения, где R представляет собой типичный органический радикал и R' может представлять собой водород (Н), металл (М) или любой другой органический и/или неорганический радикал; тиопроизводных органических соединений, тиоспиртов, тиоэфиров, меркаптанов, сульфоксидов, сульфонов и т.д.; неорганических восстановительных соединений, таких как элементарная сера, сульфиды, сульфиты, тиосульфаты, тетра-ионаты, гидросульфиты и т.д.; других веществ с восстановительным действием, гидразина и его производных, гидроксиламина и его производных, фосфина и его производных, фенольных и полифенольных производных, переходных (так называемых тяжелых) металлов с низшей валентностью и всех других соединений восстановительной природы, подверженных окислению до более высокой валентности в реакционной среде; веществ с окислительным действием: активных галогенов с нулевой валентностью (например, активный хлор) и их органических производных (хлораминов), и неорганических производных (гипохлоритов, диоксида хлора и т.д.); окисляющих соединений азота, фосфора и серы, а также марганца, хрома и других тяжелых переходных металлов с более высокой валентностью и имеющих окислительный характер; всех других органических веществ и/или неорганических соединений окислительного характера и способных нарушить обычную активность биомассы, гумусовых и фульвовых кислот; всех других соединений, известных или неизвестных, подверженных модификации в реакционной среде.

Затем следует фаза щелочного окислительного гидролиза, выполняемого с целью как гидролиза, путем омыления, тех сложных веществ, среди которых агликоны, высвобождающиеся на предварительной кислотной фазе, обычно принадлежащих, в качестве примера, к классам, указанным ниже, так и осаждения тяжелых металлов (переходных элементов), окисленных до высокой валентности, гидроксиды которых обычно менее растворимы в водной среде и поэтому отделяются путем флокуляции, отстаивания и фильтрации: органических соединений, имеющих амидную связь (-CO-NH-), сложных клеточных белков, простых белков (петозы, пептоны) до тех пор, пока реакция не приводит к получению свободных аминокислот и, наконец, свободного аммиака (это происходит, когда время обработки является очень длительным), других амидных соединений, включающих синтетические; органических соединений, омыляемых сложноэфирной связью (-COOR); триглицеридов растительных и животных жиров и масел, негидролизованных, или только частично гидролизованных на предварительной кислотной фазе, растительных и животных фосфатидов с другим нитрифицированным конечным радикалом и/или другим жирным радикалом, органических фосфорированных, фосфонированных, фосфатированных соединений и подобных соединений; щелочное окисление глюкозидных и гликозидных соединений; бета-алкокси удаление используют для постепенного пилинга концевых гликозидных цепей производных целлюлозы, которые мгновенно окисляются до карбоксильных молекул с низкой молекулярной массой, среди которых представлены изо- и метасахаридные кислоты; путем продления времен обработки или повышения концентрации щелочного реагента (повышения рН) возможно продлить реакцию так, чтобы разрушить образовавшиеся гликозидные соединения с различными возможными перестановками, которые трудно регулировать; любых других соединений, известных или неизвестных, подверженных модификации в реакционной среде.

Выходящий продукт со стадии щелочного гидролиза, возможно обедненный какими-либо нерастворимыми гидроксидами металлов, которые могут быть отделены от жидкой фазы, как лучше описано ниже, затем подвергают стадии химического кондиционирования. Фактически замечено, что понижение рН от значения примерно 11,0-12,0 в конце стадии щелочного гидролиза до значения от 3,5 до 5,5 заметно улучшает как стадию коалесценции/флокуляции, так и скорость отстаивания конечного отработанного, т.е. непрореагировашего, осадка. Поэтому, после удаления нерастворимых гидроксидов металлов, элюат подвергают коррекции рН, доводя до требуемого значения, составляющего от 3,5 до 5,5, путем добавления кислотного реагента, предпочтительно серной кислоты, которая не является летучей.

Следует отметить, что это химическое кондиционирование также в равной степени является преимущественным в случае, когда после последующей стадии отделения нерастворимого остатка полученный элюат направляют рециклом выше по потоку, а именно в процесс очистки, который является источником шламов. Фактически, без этого кондиционирования элюат мог бы в конце концов иметь очень высокое щелочное значение рН (11,0-12,0), что не является подходящим для подачи его рециклом непосредственно в резервуары или блоки, используемые для биологической обработки, которые работают в значительно более низком интервале рН, в пределах нейтральных значений, и обычно они составляют от 7,0 до 8,5.

После стадии кондиционирования массу пропускают на стадию отделения нерастворимого остатка. Эту стадию можно выполнять, например, в статическом отстойнике, где любой, все еще остающийся нерастворимый остаток можно отделить путем декантации. Добавление катионного полиэлектролита может дополнительно ускорить стадию декантации и значительно укрупнить структуру и размер хлопьев остатка. Однако из-за очень небольшого количества остатка, обычно присутствующего в конце цикла обработки по изобретению, операция статического отстаивания может быть лишней, поскольку гораздо проще, более практично и дешево подвергать массу простой фильтрации в рукавном фильтре или другому типу фильтрации, в соответствии с уже известными фильтрационными технологиями.

Наконец, как поясняется выше, может присутствовать возможная последующая стадия подачи рециклом элюата в процесс первичной очистки, в тех случаях, когда шлам обрабатывают на месте. Фильтрованный элюат, т.е. обедненный остаточным нерастворимым шламом, подают рециклом в ту же установку биологической очистки, предназначенную для первичных сточных вод, с которыми его можно смешивать в следующих секциях: (i) в первичном резервуаре для хранения/уравнительном резервуаре, или (ii) в химическом кондиционере вместе с поступающими первичными сточными водами, или (iii) в биологической секции (активные шламы, биоциды, перколяторы, аэрируемые водоемы и т.д.).

Пример 1. Подробный анализ стадий способа

Теперь рассмотрим все стадии способа более подробно: стадию предварительной механической деструкции можно выполнять с целью использования механического разрыва или разбивания на волокна клеточных мембран для извлечения наибольшего возможного количества внутриклеточной жидкости и, в то же время, увеличения до максимума площади контакта растительной фракции в избыточном шламе, чтобы лучше подготовить шлам для последующих стадий обработки. Например, возможно проводить предварительный механический размол, который можно осуществлять в холодных условиях, или даже лучше, в горячих условиях: лучше всего его проводить при 65°С и предпочтительно при кислом рН, поскольку подкисленный шлам имеет тенденцию к заметному разжижению, что позволяет обеспечить более высокую механическую эффективность при разбивании на волокна и, следовательно, меньшее время обработки. Эту операцию можно осуществлять с помощью любого известного устройства (шаровая мельница, система размола, с шестеренками и т.д.), и она может длиться от нескольких секунд до нескольких минут, в зависимости от скорости вращения используемого дезинтегратора и физической консистенции обрабатываемого шлама.

Следующую стадию кислотного окислительного гидролиза выполняют с целью проведения гидролиза уже расщепленной на волокна массы в окислительной среде. Ее предпочтительно выполняют при кислотном рН, составляющем от 0,1 до 5,0, более предпочтительно, от 2,5 до 3,5. Загрузку предпочтительно нагревают до температуры от 35°С до 100°С (более предпочтительно, от 60°С до 75°С), при более или менее умеренном механическом перемешивании (достаточно 70-125 об/мин) или даже просто при аэрации. Эта стадия может длиться от 60 до 90 минут, однако предпочтительно насколько возможно дольше, чтобы гарантировать полное извлечение внутриклеточной жидкости и протекание полного гидролиза растительных продуктов.

Кислотность реакционной среды можно независимо обеспечить с помощью неорганического и/или органического соединения с достаточным кислотным действием, среди которых, чисто в качестве неограничивающих примеров, можно указать содержащие два химических элемента галогенводородные кислоты (соляная кислота, бромистоводородная кислота, йодистоводородная кислота, фтористоводородная кислота); содержащие три химических элемента кислородсодержащие кислоты азота, фосфора, серы, галогенов; кислые сульфаты и фосфаты растворимых щелочных и/или щелочноземельных металлов; простые и/или замещенные органические кислоты: щавелевая, малоновая, янтарная, глутаровая, адипиновая, винная, яблочная, малеиновая, фумаровая, муравьиная, уксусная и галогензамещенная уксусная; бензойная кислота и/или замещенная одной или более активирующими группами: азотистой, серной, сульфатной, карбоксильной, фосфоновой, галогенводородной; сульфонированные, сульфатированные, сульфитированные, фосфонированные, фосфатированные и фосфитированные органические кислоты алкилбензола, алкилфенола, алкила и нафталина; фенол и его производные, включая замещенные обычными активирующими группами.

Реакцию окисления предпочтительно выполняют путем включения в реакционную среду по меньшей мере одно из следующих окисляющих агентов.

а) Молекулярного кислорода, например путем вдувания воздуха. На больших установках для обработки вдувание воздуха можно заменить, из соображений экономии, введением жидкого кислорода, полученного из газа на месте. Молекулярный кислород в кислой среде приводит к образованию окислительно-восстановительной полупары значительной силы, согласно полуреакции, указанной ниже, способной за предусмотренное время обработки окислить ряд веществ с восстановительным действием:

b) Окисляющий агент пероксидного типа, органический и/или неорганический, среди которых, чисто в качестве неограничивающих примеров, можно указать:

- неорганические пероксидные соединения: озон, соединения бора (пербораты), углерода (перкарбонаты), мочевины (пероксид мочевины), серы (пероксимоносульфаты и пероксидисульфаты), фосфора (пероксифосфаты), пероксиды, пероксид водорода (H2O2), реакции которых в кислой среде обработки могут следовать либо по маршруту простого восстановления оксида, либо присоединения атома кислорода, в зависимости от характеристик акцептора, согласно реакциям:

H2O2+2Н++2е-→реакция присоединения кислорода;

- органические соединения пероксидного характера: перкислоты (R-CO-OO-Н), моноалкилпероксиды (R-OO-H), диалкилпероксиды (R-OO-R'), ацилпероксиды (R-CO-OO-CO-R'), циклические пероксиды, озониды, любой другой пероксид;

- непероксидные неорганические окисляющие соединения: соединения марганца, хрома, йода, фтора, брома, хлора, азота, свинца, серебра, кобальта, церия, ксенона, железа, селена; образующийся кислород, гидроксильные радикалы, образующиеся in situ сильно окисляющими системами, среди которых Fe(II)+H2O2 (реакция Фентона) или активация персульфатов солями серебра.

Общее время реакции заметно обусловлено следующими факторами: (i) силой используемого подкисляющего реагента; (ii) силой используемого окисляющего реагента; (iii) рабочей температурой. Влияние этих факторов на эффективность реакции показано на Фиг.2 и 3.

Что касается стадии щелочного окислительного гидролиза, эту обработку выполняют в умеренно основной среде, предпочтительно при рН от 8,0 до 12,0. Предпочтительно способ проводят при слабом механическом перемешивании и при нагревании массы предпочтительно до температуры от 40°С до 100°С (более предпочтительно, от 60°С до 75°С). Щелочность реакционной среды можно независимо обеспечивать с помощью любого органического и/или неорганического соединения с сильно основной реакцией, среди которых, чисто в иллюстративных целях, можно указать гидроксиды щелочных и/или щелочноземельных металлов; кислородсодержащие соли трех элементов: карбонаты, силикаты, бораты, фосфаты и т.д.; органические соединения с основной реакцией: алкоголяты и т.д.

Окислительную реакцию в щелочной среде выполняют при одновременном присутствии окисляющего агента такого же типа, как агенты, указанные для кислотного окислительного гидролиза.

Время реакции обусловлено как значением рН среды, так и рабочей температурой, как представлено на Фиг.4 и 5.

Если тяжелые переходные металлы присутствуют в обрабатываемом шламе, которые обычно являются нежелательными из-за их высокой токсичности, уже окисленные в кислой среде, при высшей валентности являющиеся менее растворимыми в водной среде, можно проводить отделение указанных тяжелых металлов, которые присутствуют в качестве гидроксидов. Молярную концентрацию получают из произведения растворимости (Ksp), значение которого дополнительно снижается в результате молярной концентрации гидроксид-ионов (ОН-), которые создают щелочную среду. Эти нерастворимые гидроксиды извлекают в качестве осадка, т.е. шлама на дне, и направляют на раздельное захоронение.

Массу, получаемую из предварительных обработок, затем кондиционируют, при механическом перемешивании, путем добавления кислотного реагента, чтобы достичь предпочтительно значения рН от 3,5 до 4,5. Этот диапазон благоприятствует флокуляции и конечному отстаиванию любого отработанного нерастворимого остатка, если он присутствует.

После кондиционирования массу направляют на следующую стадию отделения, выполняемую обычно путем отстаивания или прямой фильтрации. Если требуется ускорить еще больше отстаивание этого остатка, возможно прибегнуть к добавлению небольшого количества водного раствора полиэлектролита.

После отделения остаток можно подвергать прессованию, посредством обычных устройств, с целью извлечения наибольшего возможного количества присутствующей воды и физически отделять влажный отработанный остаток, чтобы направлять его на агротехнические применение, или, из-за небольшого конечного количества, его можно подходящим образом фильтровать в рукавном фильтре или другом аналогичном устройстве. Всю собранную воду, как из прессования, так и из фильтрации, соединяют с элюатом, который можно подавать рециклом, как более подробно указано ниже.

Когда способ согласно изобретению проводят на избыточном шламе непосредственно на месте, где происходит очистка сточных вод, элюат можно преимущественно подавать рециклом в ту же установку для очистки сточных вод, что и поступающие первичные сточные воды, с которыми его можно смешивать, или его можно отправлять непосредственно в биологическую секцию той же установки (активный шлам, перколяция, биоциды и т.д.).

Пример 2. Выход способа

Способ по настоящему изобретению показывает следующие выходы, а именно снижение массы сухого вещества избыточного шлама, выходящего с обработки, по сравнению с этой величиной для избыточного шлама, поступающего на обработку, рассчитываемое по следующей простой массовой формуле:

R%=100·(Pi-Ps)/Pi=100·(Pc·SST%-Ps),

где R% представляет собой процентное снижение массы общего количества сухого вещества в избыточном шламе, подвергнутого обработке;

Pi представляет собой массу исходного сухого вещества;

Pc представляет собой массу образца избыточного шлама, подвергнутого тестовой обработке;

Ps представляет собой массу конечного остаточного твердого вещества, отфильтрованного, отмытого и высушенного при 110°С до достижения постоянной массы;

SST% представляет собой общее количество в процентах сухого вещества, определенное для избыточного шлама путем сушки среднего репрезентативного образца до достижения постоянной массы, выражаемое следующим соотношением:

SST%=(масса высушенного образца/масса исходного образца)·100.

a) снижение массы, относящееся к твердому веществу: это снижение составляет от минимальных 84% до 100%.

b) Снижение массы, относящееся к прессованному продукту во влажном выгребаемом состоянии: когда требуется обращаться не к снижению общего количества сухого вещества (ОКСВ), а к общему снижению обезвоженной выгребаемой влажной массы (которая, в конечном счете, фактически представляет собой остаточную массу, предназначенную на выброс), из-за повышенной мощности водоотвода (т.е. удаления свободной воды) из конечного отработанного остатка после обработки, по сравнению с первоначальным избыточным шламом, как таковым и необработанным, эффективность минимизации повышается от вышеупомянутого минимума 84% до 92%. Этот более высокий выход, получаемый для обезвоженного шлама, по сравнению с выходом, указанным в пункте (а) выше, следует приписать единственно осушаемости, т.е. большему количеству удаляемой свободной воды, так что содержание сухого остатка значительно повышается после обработки.

Эти результаты были повторно подтверждены при использовании того же типа шлама в лабораторных испытаниях, выполняемых партиями, и в динамических испытаниях, выполненных на опытной установке и полномасштабной установке; обнаруженные значения фактически прекрасно согласовались между собой, в пределах максимального отклонения ±1%.

Фактически наблюдали, что на выходы способа согласно изобретению только в незначительной степени влияет содержание извлекаемого органического вещества, напротив, на них влияет количество инертных остатков, изначально присутствующих в обрабатываемых исходных сточных водах. Более конкретно, эффект обусловлен присутствием негидролизуемого или только частично гидролизуемого материала и содержанием вовлеченных инертных веществ: почвы, растительных остатков, нерастворенной пищевой целлюлозы, кристаллической растительной целлюлозы, растительных очистков, листвы и различных других посторонних веществ, которые в условиях способа могут оказаться нерастворимыми.

c) Возможное дополнительное снижение остатка путем частичной сушки: в случаях, когда это может быть преимущественным из-за большого количества производимого шлама (большие установки), влажный остаток, прессованный или фильтрованный на выходе из обработки согласно настоящему изобретению, можно подвергать дополнительной стадии снижения содержания влаги путем частичной сушки, путем обработки остатка, поступающего после обезвоживания частичной сушкой в вакууме или с помощью других известных технологий. Это может стать преимущественным из-за того, что отработанный остаток, выходящий с обработки, находится при температуре примерно 65°С-75°С, при которой испаряемая вода имеет довольно значительное давление паров, примерно 20 кПа (200 мбар).

Пример 3. Параметры, которые влияют на результаты способа

Влияние рН: со ссылкой на Фиг.2 и 3, можно наблюдать следующие тенденции:

- при кислотной окислительной обработке: при значении рН=4,0 необходимо время реакции приблизительно 120 минут, тогда как при значении рН=2,5 требуется только 60 минут времени для достижения того же результата;

- при щелочной окислительной обработке: значение рН выше 12,0 приводит к последовательности таких быстрых реакций деградации и/или конверсии гликоиздных молекул, высвобожденных на предыдущей стадии в кислой среде, до сахаридных соединений, что становится трудно контролировать реакции и получить воспроизводимые испытания. Более того, в этой среде деградация клеточных белков является заметной, и они не только гидролизуются до пептонов, но также и до аминокислот, а последние затем денатурируют до такой степени, которая приводит к последующему высвобождению аминогрупп (-NH2) с образованием свободного аммиака. Диапазон рН от 11,0 до 12,0 представляется хорошим компромиссом, поскольку время, требующееся для реакции, является все еще относительно небольшим (менее 3 часов), но контроль реакции и воспроизводимость испытаний являются удовлетворительными. При еще более низких значениях рН, от 8 до 11, требуется заметно большее время реакции, но это компенсируется улучшенным контролем реакции.

Что касается температуры, со ссылкой на Фиг.4 и 5 можно наблюдать следующие тенденции:

a) при кислотной окислительной обработке более высокие значения температуры обычно благоприятствуют кинетике реакции, в частности, значения выше 70°С; напротив, температуры ниже 60° требуют большего времени реакции; также было отмечено, что температуры выше 80-85°С имеют тенденцию способствовать четко выраженному потемнению элюата с возможным образованием оснований Шиффа, которые могут образоваться в растворе при взаимодействии между сахаридами и протеинами или свободными аминокислотами;

b) при щелочной окислительной обработке значения температур выше 80°С приводят к комплексным реакциям с быстрой деградацией, где контроль и воспроизводимость (как уже отмечено в связи с рН) очень затруднены; поэтому диапазон температур от 65°С до 70°С считается хорошим компромиссом, поскольку реакция является гораздо более контролируемой и требующееся время реакции еще является технически приемлемым, поскольку оно находится в пределах 3 часов; для еще более низких значений температуры время реакции избыточно возрастает.

Что касается концентрации кислотного и щелочного реагентов, она напрямую зависит от значений рН, выбираемых для работы, как в кислотном, так и в щелочном диапазоне. Однако количество окисляющего агента или агентов принципиально зависит не только от рабочего рН, но также и от типа и количества окисляемых веществ, содержащихся в обрабатываемом шламе. Расход можно регулировать, например, посредством прибора для измерения окислительно-восстановительного потенциала (Е), выражаемого в мВ.

Чтобы достичь в способе согласно изобретению наилучших результатов в показателях качества, количества и экономики, существенное значение придают прогрессивному порядку различных стадий обработки; наилучшие результаты были получены согласно схеме, представленной в таблице 1 ниже.

В показателях качественной и количественной эффективности способа по изобретению, показанная выше последовательность, относящаяся к порядку выполнения стадий обработки, обеспечивает наивысшие результаты по минимизации массы, в сочетании с наилучшим качеством элюата. Фактически, эта последовательность представляет собой существенный критический признак, в том смысле, что заметное ухудшение минимизации массы и качественных результатов гарантированы, когда порядок стадий обработки отличается от показанного выше и, в частности;

- когда на стадии кислотного окислительного гидролиза кислотный реагент не используют в смеси с окисляющим реагентом, но используют либо только кислотный реагент, либо только окисляющий реагент (а не смесь их обоих) в тех же условиях температуры и времени реакции, как показано в таблице 2 ниже;

- когда на стадии щелочного окислительного гидролиза щелочной реагент не используют в смеси с окисляющим реагентом, а используют либо только щелочной реагент, либо только окисляющий реагент (а не смесь их обоих), в тех же условиях температуры и времени реакции, как показано в таблице 3 ниже;

- когда стадию кислотного окислительного гидролиза выполняют не перед щелочной окислительной обработкой, а выполняют после последней, как показано в таблице 4.

Другие стадии обработки, которые являются вспомогательными или конечными видами обработки, значительно не влияют на общий выход способа.

Пример 4. Характеристики элюата

Элюат, содержащий растворенные в нем конечные продукты реакции, можно подавать рециклом в режиме реального времени в тот же способ очистки, где его смешивают с исходными первичными сточными водами (уравнительный резервуар, предварительное химическое кондиционирование), или посылать в биологическую секцию (активный шлам, перколяторы и т.д.).

Характеристики элюата, полученного в ходе испытаний, были следующими:

А - Органолептические характеристики

Внешний вид: прозрачная жидкость

Цвет: от винного светлого янтарного до умеренно-темного янтарного

Запах: легкий и приятный, как пахнет в булочной

В - Типичный качественный состав

Протеины, и/или пептоны, и/или свободные аминокислоты; олигосахариды и низшие полисахариды; фосфолипиды; свободные жирные кислоты; сульфат-анионы; хлорид-анионы; азот аммиака.

Общая способность к биологическому разложению >95%.

Кроме того, отсутствовали следующие соединения: азот в азотистых соединениях; азот в азотных соединениях; альдегиды; кетоны и спирты; ароматические органические соединения; хлорированные органические соединения; этерифицированные масла и жиры; синтетические поверхностно-активные вещества; фенолы и полифенолы; тогда как следующие вещества присутствовали в ограниченном количестве: медь (<0,01 мг/л) и другие переходные элементы (<0,01 мг/л).

Поэтому подаваемый рециклом элюат представляет собой отличное питательное вещество для биомассы, и это обеспечивает возможность исключения любых других веществ, добавляемых в качестве питательных веществ. Более того, способность к биоразложению органических растворенных веществ, содержащихся в нем, улучшает отношение биохимической потребности в кислороде (БПК) к химической потребности в кислороде (ХПК).

Пример 5. Органическая и гидравлическая перезагрузка, производимая подаваемым рециклом элюатом

Из-за подачи рециклом элюата в установку биологической очистки на месте последняя обычно становится перезагруженной, как указано в таблице 5 ниже, с учетом среднего коэффициента рециркуляции 1:150, который представляет собой соотношение расхода поступающих сточных вод (Qin) и расхода подаваемого рециклом элюата (Qe).

Исходя из этого можно заключить, что органическая перезагрузка процесса первичной очистки в целом незначительна, и, более того, можно считать, что она попадает полностью в рамки обычных колебаний поступающих сточных вод, как в гражданской, так и промышленной области.

Что касается гидравлической перезагрузки, в способе по настоящем изобретению не используют никакой другой воды, кроме той, которая уже присутствует в обрабатываемом шламе как таковом, что поэтому оказывается полностью удовлетворительным для способа. Более того, следует добавлять объем используемых реагентов, который равен примерно 2% от объема обрабатываемого шлама. Следовательно, общее количество водного раствора, поступающего в цикл очистки, практически такое же, как и в способе биологической очистки традиционного типа, поскольку сгущенный и обезвоженный избыточный шлам направляют непосредственно на конечное прессование, а жидкость, выходящую из прессуемого материала, направляют рециклом в способ.

Пример 6. Характеристики отработанного остатка способа

В отличие от всех других известных и используемых технологий, остатки процесса которых классифицируют как вредные специальные отходы (за исключением способа биокомпостирования, который не попадает в ту же категорию), способ по настоящему изобретению обеспечивает остаточный шлам, который, если он присутствует, имеет такие характеристики, что его можно распределять на почве в качестве улучшающей добавки/удобрения.

В качестве примера, в таблице 6 показан сравнительный анализ сгущенного избыточного биологического шлама с производств химико-текстильной и красильной промышленности, перед и после обработки способом по настоящему изобретению.

Как ясно видно из данных, приведенных выше, несмотря на то что он является исключительно промышленным шламом, получаемым из биологической обработки чисто химических сточных вод из химической промышленности текстильно-красильного сектора, и поэтому имеет высокую степень загрязнения, причем загрязняющие вещества очень устойчивы к биоразложению, остаток обработки имеет отличные химические и биологические характеристики, которые позволяют использовать его как в качестве компостируемого продукта, так и в качестве улучшающей почву добавки/удобрения, и его можно распределять непосредственно на почве, в соответствии с требованиями применяемых правовых норм.

Пример 7. Дополнительная минимизация остатка

Шлам, остающийся после обработки, если он присутствует, после прессования имеет внешний вид, существенно отличающийся от внешнего вида традиционного необработанного продукта тем, что его можно выгребать, т.е. он имеет сыпучесть заметно выше последнего (легко заметную визуально, но также и при контакте), по сравнению с которым он обладает явно повышенной концентрацией сухого вещества, обычно вдвое больше исходного содержания. Это новое качество остатка, который получают после обработки по настоящему изобретению, придает особенно благоприятные характеристики конечному остатку, поскольку он выглядит как инертное отработанное вещество, не имеет запаха, обладает чрезвычайной сыпучестью и не имеет никакой тенденции к слипанию. Эти физические характеристики чрезвычайно благоприятны, когда требуется подвергать этот остаток дополнительному повышению концентрации сухого вещества путем сушки, т.е. частичного или полного испарения поглощенной влаги, оставшейся в нем. Этой операции дополнительно способствует возможность использования теплоты, которой уже обладает остаток как таковой на выходе, находясь при температуре 60-70°С.

Некоторые дополнительные преимущества, относящиеся к настоящему изобретению, которые не являются второстепенными, изложены ниже.

Удаление биотоксичных соединений

Ряд остаточных органических веществ с низкой способностью к биоразложению, или даже подавляющих активность активной биомассы, возможно получаемых из промышленных способов на месте, очень часто неуспешно разрушается с помощью биологических способов и поэтому могжет все еще присутствовать и в действительности находиться в концентрированном виде в избыточном шламе, который их включает. Поэтому они могут оказывать как заметное биотоксичное действие, так и, в любой степени, оказывать подавляющее действие на активность биомассы, и также оказывать раздражающее /или токсичное действие на персонал, занятый на месте. Среди этих веществ присутствуют следующие: бактерициды, бактериостатичные агенты, фунгициды, антиферментные средства, антиоксиданты, противомольные средства и средства против плесени, противоспоровые средства, противопаразитарные средства, дефолианты, формальдегид и его предшественники, простые и сложные фенолы, полифенолы и производные, полициклические соединения, четвертичные соли аммония и т.д. Способ по настоящему изобретению дает возможность, в большинстве случаев обработки, сделать эти вещества полностью безопасными, поскольку он способен модифицировать их химическую структуру и устранить их эффективность.

Снижение содержания микроорганизмов

Одной из наиболее серьезных проблем, связанных с обращением, хранением и использованием избыточного шлама, является присутствие очень высокого содержания разнообразных микробов, микрофлоры и микрофауны, некоторые из которых являются патогенными; их концентрация стремится к быстрому умножению путем деления клеток, как (в особенности) в свежем жидком шламе, но также и во влажном прессованном шламе. Это происходит из-за значительного присутствия органических и неорганических веществ, которые все еще сильно подвержены гниению (протеины, жиры, полисахариды, фосфорилирующие вещества и/или азотаты, сульфаты, нитриты и нитраты), содержащихся в этом шламе и подверженных восстановлению редуцирующими бактериями, которые неизменно присутствуют, до аммиака, сульфитов, сульфидов, фосфина, метана, моноксида углерода и т.д. Важный показатель происходящей биологической ферментации, т.е. роста содержания микроорганизмов, конечно представлен характерным запахом гниения, который обычно распространяется от хранящегося шлама, в особенности в жидкой форме, но также и обезвоженного. Способ по настоящему изобретению способен обеспечить разрушение более 99,999% общего количества микроорганизмов (микрофлора и микрофауна), поскольку он способен обеспечить расщепление даже внутриклеточного содержимого. Наблюдения под микроскопом остатка после обработки достаточно для демонстрации этой возможности способа.

Упрощение способа очистки

Традиционный способ биологической очистки неизменно требует предварительного сгущения получаемого избыточного шлама перед его обезвоживанием. Это необходимо из-за присутствия в шламе органического вещества, которое является тем более клейким, более подверженным гниению более механически устойчивым к прессованию, чем раньше оно образовалось. Фактически, эти вещества, в общем также очень схожие, являются веществами, которые наиболее затрудняют процесс конечного обезвоживания, из-за высокого содержания натуральных биополимеров, которые предположительно являются эндогенным продуктом биомассы как таковой.

Было показано, что способ по настоящему изобретению особенно эффективен для модификации и извлечения этих веществ, что приводит к следующим практическим результатам:

- улучшение способности к фильтрации или конечного прессования остатка;

- получение остатка с высоким содержанием сухого вещества;

- обеспечение возможности также напрямую обрабатывать перекачиваемый избыточный шлам, который не был подвергнут сгущению, а извлечен непосредственно из бака биологического осаждения, с теми же результатами, что получают при обработке предварительно сгущенного шлама, таким образом избегая стадии сгущения в целом;

- обеспечение возможности обработки влажного, прессованного, выгребаемого шлама таким же путем и с теми же результатами, что были указаны.

Настоящее изобретение описано с помощью неограничивающих иллюстративных примеров, согласно его предпочтительным воплощениям, но следует понимать, что специалисты в данной области техники могут вносить изменения и/или модификации, не выходя по этой причине за пределы области защиты изобретения, которая определена прилагаемой формулой изобретения.

Изобретение может быть использовано для устранения отходов и шламов, образующихся при очистке сточных вод. Для осуществления способа проводят кислотный окислительный гидролиз поступающих отходов при pH от 0,1 до 5,0 и при температуре от 35°C до 100°C путем введения в массу молекулярного кислорода и/или органического или неорганического пероксидного окисляющего агента (загрузки); проводят щелочной окислительный гидролиз полученной массы, выходящей из кислотного окислительного гидролиза, при pH от 8,0 до 12,0 и при температуре от 40°C до 100°C путем введения молекулярного кислорода и/или органического или неорганического пероксидного окисляющего агента; затем проводят химическое кондиционирование массы, выходящей из щелочного окислительного гидролиза, путем добавления кислотного реагента. В предпочтительных условиях проведения способа проводят предварительную стадию механического измельчения поступающих отходов и после стадии щелочного окислительного гидролиза осуществляют стадию отделения нерастворимого остатка с последующим его обезвоживанием. Способ обеспечивает повышение эффективности снижения массы отходов, полное отсутствие экологических, гигиенических и санитарных проблем, а также при его осуществлении повышается ценность агротехнического применения любого отработанного остатка, который может присутствовать в конце обработки. 10 з.п. ф-лы, 6 табл., 7 пр., 5 ил.

1. Способ устранения отходов, включающий:

- осуществление кислотного окислительного гидролиза поступающих отходов (загрузки), причем кислотный окислительный гидролиз выполняют при значении pH от 0,1 до 5,0 и при температуре от 35°C до 100°C путем введения в массу молекулярного кислорода и/или органического или неорганического пероксидного окисляющего агента;

- осуществление щелочного окислительного гидролиза массы, выходящей из кислотного окислительного гидролиза, причем щелочной окислительный гидролиз выполняют при значении pH от 8,0 до 12,0 и при температуре от 40°C до 100°C путем введения в массу молекулярного кислорода и/или органического или неорганического пероксидного окисляющего агента;

- химическое кондиционирование массы, выходящей из щелочного окислительного гидролиза, путем добавления кислотного реагента.

2. Способ по п. 1, в котором отходы, подлежащие устранению, представляют собой шламы, получаемые из очистки сточных вод.

3. Способ по п. 2, дополнительно включающий подачу рециклом элюата, полученного на стадии отделения, в процесс очистки, из которого поступила поступающая загрузка.

4. Способ по п. 1, дополнительно включающий предварительную стадию механического измельчения поступающей загрузки.

5. Способ по п. 1, дополнительно включающий, после стадии щелочного окислительного гидролиза, стадию отделения нерастворимых гидроксидов металлов.

6. Способ по п. 1, в котором стадию кислотного окислительного гидролиза выполняют при значении pH от 2,5 до 3,5.

7. Способ по п. 1, в котором стадию кислотного окислительного гидролиза выполняют при температуре от 60°C до 75°C.

8. Способ по п. 1, в котором стадию щелочного окислительного гидролиза выполняют при температуре от 60°C до 75°C.

9. Способ по п. 1, в котором стадию химического кондиционирования выполняют путем добавления кислотного реагента до достижения значения pH от 3,5 до 4,5.

10. Способ по п. 1, в котором выполняют стадию отделения нерастворенного остатка стадии химического кондиционирования путем отстаивания или прямой фильтрации.

11. Способ по п. 10, в котором после стадии отделения остаток подвергают обезвоживанию.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ОБРАБОТКИ СБРОЖЕННОГО ОСАДКА | 2004 |

|

RU2338699C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД | 2005 |

|

RU2293070C2 |

| Способ обработки избыточного активного ила | 1974 |

|

SU597648A1 |

| Способ обработки осадков сточных вод | 1980 |

|

SU994445A1 |

| СПОСОБ ХИМИЧЕСКОЙ СТАБИЛИЗАЦИИ ГАЛЬВАНИЧЕСКИХ ШЛАМОВ, ДЛИТЕЛЬНОЕ ВРЕМЯ НАХОДЯЩИХСЯ НА ХРАНЕНИИ | 2005 |

|

RU2282598C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2015-08-10—Публикация

2010-09-27—Подача