Изобретение относится к разделению аэродисперсных материалов с твердыми фракциями от 50 мкм и менее и может быть использовано в отраслях промышленности, где кроме разделения необходима классификация фракций дисперсного материала,

Известен пневмосепаратор "Микроплекс", предназначенный для разделения материалов с тонкодисперсными фракциями, содержащий плоскоцилиндрический корпус с входным и выходным патрубками, вращающейся лобовой и неподвижной стенками, вращающимся роторным рабочим элементом, снабженным соосным с корпусом вентилятором, регулирующими лопатками, направляющими спиральный аэродисперсный поток. Угол наклона лопаток изменяется посредством рычага, выведенного на внешнюю сторону корпуса. Выходной патрубок, оборудованный шнеком, размещен в верхней части корпуса и предназначен для вывода крупных фракций. Мелкие фракции выводятся из пневмосепаратора через отверстие для подачи воздуха, выполненное в центре вращающейся лобовой стенки. Сепарация материала осуществляется в плоской кольцевой зоне, внутренняя перфорированная, то есть имеющая отверстие в центре лобовой стенки, граница которой подвижная за счет перемещения потока роторным рабочим элементом, а внешняя - стационарная, образованная регулирующими лопатками (см. Айзикович Л.Е., Сенаторский Б. В., Соколов Н.П. Новое в технологии мукомольного производства. - М.: Высшая школа, 1966. - с. 156-157, рис.39).

Основными недостатками описанной конструкции являются низкая эффективность сепарации, так как в аэродисперсном потоке постоянно возникают очаги турбулентного течения из-за неподвижности внешней границы зоны сепарации, которые отрицательно воздействуют на разделение материала, и высокое энергопотребление из-за повышенного профильного сопротивления вследствие присутствия в зоне сепарации на пути перемещения потока роторного рабочего элемента и неподвижных регулирующих лопаток. Кроме этого, использование пневмосепаратора не позволяет обеспечить классификацию дисперсного материала из-за узости диапазона разделения на фракции (два вида фракций).

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является пневмосепаратор, предназначенный для разделения материалов с тонкодисперсными фракциями, содержащий цилиндрический корпус с входным и выходными патрубками, вращающимся роторным рабочим элементом, соосным и концентричным корпусу, регулирующими лопатками, установленными по периферии внутренней поверхности корпуса, вентилятором, соосным с роторным рабочим элементом. Роторный рабочий элемент выполнен по типу беличьего колеса и имеет горизонтальную ось вращения. Угол наклона лопаток изменяется посредством рычага, выведенного на внешнюю сторону корпуса. Первый выходной патрубок предназначен для вывода крупных фракций и размещен в нижней части корпуса. Второй выходной патрубок предназначен для вывода мелких фракций, которые протягиваются воздушным потоком через каналы вращающегося роторного рабочего элемента, и размещен в верхней части корпуса. Сепарация материала осуществляется в кольцевой зоне, внутренняя перфорированная, то есть имеющая отверстия в роторном рабочем элементе, граница которой подвижная за счет перемещения потока роторным рабочим элементом, а внешняя - стационарная, образованная регулирующими лопатками (см. Айзинович Л.Е., Сенаторский Б.В., Соколов Н.П. Новое в технологии мукомольного производства. - М.: Высшая школа, 1966. - с. 154-155, рис.38).

К основным недостаткам этого пневмосепаратора следует отнести низкую эффективность сепарации вследствие того, что в аэродисперсном потоке из-за неподвижности внешней границы зоны сепарации постоянно возникают очаги турбулентного течения, которые отрицательно воздействуют на разделение дисперсного материала; высокие энергозатраты, обусловленные повышенным профильным сопротивлением вследствие присутствия в зоне сепарации на пути перемещения потока роторного рабочего элемента и неподвижных регулирующих лопаток; отсутствие обеспечения классификации дисперсного материала из-за узкого диапазона разделения на фракции (два вида фракций).

Сущность изобретения заключается в том, что в пневмосепараторе-классификаторе, содержащем корпус с входным патрубком, вращающимся роторным рабочим элементом, соосным и концентричным корпусу, вращающийся роторный рабочий элемент выполнен в виде плавно сопрягаемых по окружностям наибольших диаметров оппозитных конических поверхностей набегания и схода, а вращающийся корпус образован участками, коаксиально охватывающими роторный рабочий элемент, с конфузорным и диффузорными кольцевыми зазорами между ним и коническими поверхностями набегания и схода соответственно, причем сменные участки корпуса с диффузорными кольцевыми зазорами между ним и конической поверхностью схода расположены каскадно, а между кромками этих участков размещены выходные щели.

Для интенсификации сепарации конфузорный кольцевой зазор между корпусом и конической поверхностью набегания выполнен сужающимся от области входного патрубка к области диффузорных кольцевых зазоров.

Для дополнительного снижения энергозатрат пневмосепаратор-классификатор снабжен эжекционным устройством, размещенным у входного патрубка.

Техническим результатом является повышение эффективности сепарации, снижение энергозатрат и обеспечение классификации дисперсного материала.

Повышение эффективности сепарации обеспечивается за счет того, что в аэродисперсном потоке, проходящем через конфузорный и диффузорные кольцевые зазоры между вращающимися роторным рабочим элементом с сопрягаемыми оппозитными коническими поверхностями набегания, схода и коаксиальным ему корпусом, из-за подвижности внешней границы зоны сепарации, образованной вращающимся корпусом, и подвижности ее внутренней границы, образованной вращающимся рабочим элементом, происходит ламиниризация потока при полном отсутствии очагов турбулентного течения, оказывающая положительное воздействие на разделение дисперсного материала. Сужение конфузорного кольцевого зазора между корпусом и поверхностью набегания от области входного патрубка к области диффузорного кольцевого зазора способствует ускорению движения аэродисперсного потока, что приводит к повышению интенсивности сепарации. Выполнение роторного рабочего элемента с плавным сопряжением оппозитных конических поверхностей набегания и схода приводит к возникновению центробежных сил на повороте потока аэродисперсного материала, что также приводит к повышению интенсивности сепарации.

Снижение энергозатрат обусловлено введением конфузорного и диффузорных зазоров между вращающимся роторным рабочим элементом, выполненным в виде плавно сопрягаемых по окружностям наибольших диаметров оппозитных конических поверхностей набегания, схода, и вращающимся корпусом, образованным участками, коаксиально охватывающими роторный рабочий элемент, что приводит к снижению профильного сопротивления при перемещении аэродисперсного материала по этому зазору при отсутствии на пути движения материала роторного рабочего элемента и регулирующих лопаток.

Классификация дисперсного материала достигается выполнением участков корпуса с диффузорными кольцевыми зазорами между ним и конической поверхностью схода роторного рабочего элемента сменными и их каскадным размещением относительно корпуса, а также установкой выходных щелей между кромками этих участков, что позволяет выводить из пневмосепатора такое число фракций, которое определяется количеством вышеуказанных участков корпуса.

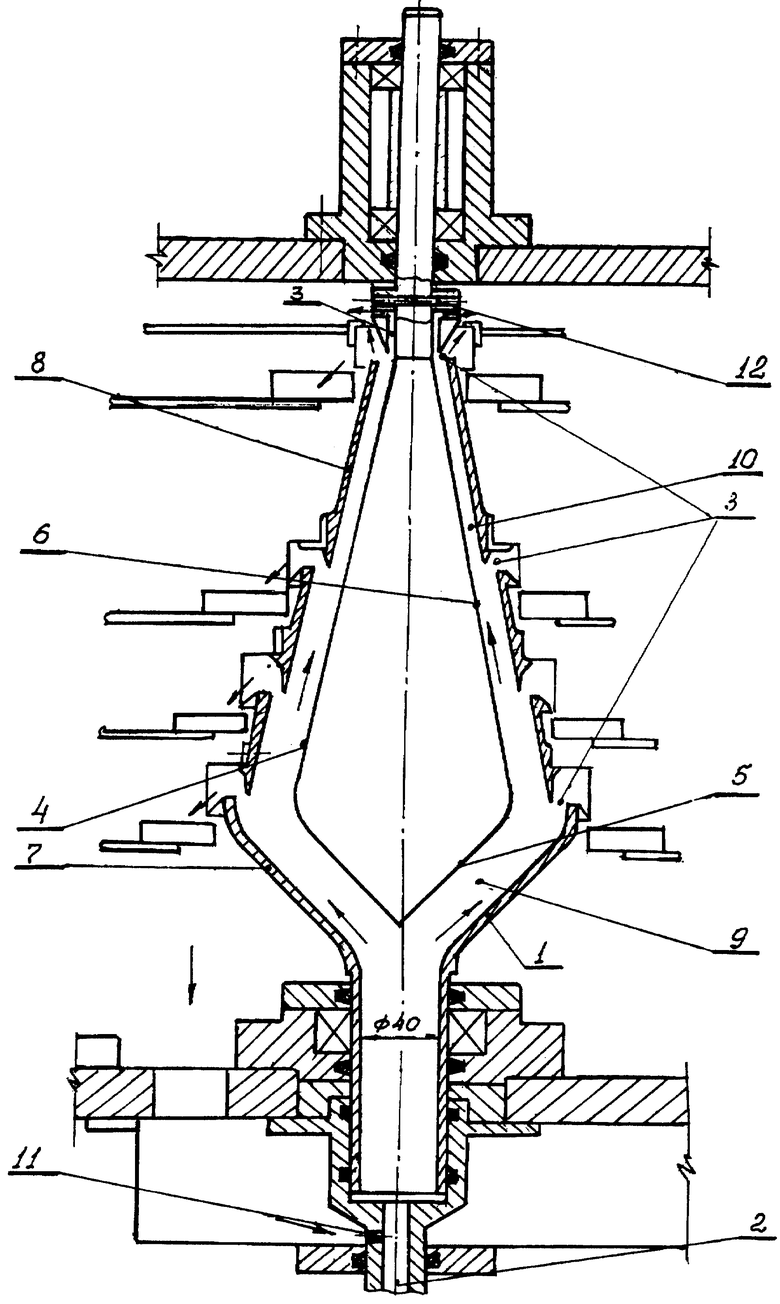

Предлагаемое изобретение поясняется чертежом, на котором схематично изображен вертикальный разрез пневмосепаратора-классификатора.

Пневмосепаратор-классификатор содержит вращающийся корпус 1 с входным 2 патрубком и выходными кольцевыми щелями 3, вращающимся роторным рабочим элементом 4, соосным и концентричным корпусу 1. Вращение корпуса 1 и роторного рабочего элемента 4 осуществляется в одном направлении посредством приводов (на чертеже не показаны). Вращающийся роторный рабочий элемент 4 выполнен в виде плавно сопрягаемых по окружностям наибольших диметров оппозитных конических поверхностей набегания 5 и схода 6. Вращающийся корпус 1 образован участком 7 и сменными участками 8, коаксиально охватывающими роторный рабочий элемент 4. Между участком 7 корпуса 1 и конической поверхностью набегания 5 имеется конфузорный кольцевой зазор 9, а между сменными участками 8 и конической поверхностью схода 6 имеются диффузорные кольцевые зазоры 10. Зона сепарации образована кольцевыми зазорами 9 и 10. Сменные участки 8 корпуса 1 расположены каскадно и примыкают друг к другу своими кромками с созданием между участками 8 выходных кольцевых щелей 3 для выхода отдельных фракций дисперсного материала. Выход одинаковых по крупности фракций осуществляется через выходные кольцевые щели 3 между cмежными участками 8. Первая выходная щель 3 относительно входного 2 патрубка предназначена для выхода наиболее крупных фракций дисперсного материала. Количество сменных участков 8 и их размеры определяются необходимым количеством выходных фракций.

Конфузорный кольцевой зазор 9 выполнен сужающимся от области входного 2 патрубка к области диффузорных кольцевых зазоров 10.

Пневмосепаратор-классификатор является устройством замкнутого действия, поэтому он снабжен эжекционным устройством 11, размещенным у входного 2 патрубка.

Кольцевая щель 12 предназначена для выхода очищенной среды наружу.

На чертеже дополнительно обозначено стрелками направление движения аэродисперсного материала и очищенной среды.

Пневмосепаратор-классификатор работает следующим образом.

Аэродисперсный материал подается через входной 2 патрубок в конфузорный кольцевой зазор 9 зоны сепарации, где под действием вращающихся в одном направлении роторного рабочего элемента 4 и корпуса 1 приобретает вращательное движение. При этом кроме прироста инерционных сил и кинетического момента осуществляется ламиниризация потока аэродисперсных материалов. Сечение конфузорного кольцевого зазора 9 сужается в направлении к диффузорным кольцевым зазорам 10 зоны сепарации, и скорость потока увеличивается. На повороте потока от конфузорного кольцевого зазора 9 к первому по движению потока диффузорному кольцевому зазору 10 под действием образующихся центробежных сил наиболее крупные и тяжелые фракции дисперсного материала отбрасываются к периферии и выходят из потока через первую кольцевую щель 3 по направлению движения дисперсного материала.

Освобожденный от наиболее крупных фракций аэродисперсный материал направляется далее в диффузорные кольцевые зазоры 10, где материал одновременно с сепарацией дополнительно классифицируется. Одинаковые по крупности фракции выносятся через одну из выходных кольцевых щелей 3 между кромками сменных участков 8 корпуса 1 по направлению движения аэродисперсного материала. Очищенная среда выводится из пневмосепаратора-классификатора через кольцевую щель 12.

Возвратный поток дисперсного материала подается на дополнительное разделение через эжекционное устройство 11.

Таким образом, использование предложенного пневмосепаратора-кдассификатора позволяет по сравнению с существующими пневмосепараторами повысить степень разделения на 10-15%, а расход энергии уменьшить на 5-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПНЕВМОСЕПАРАЦИИ ДИСПЕРСНОГО МАТЕРИАЛА | 2001 |

|

RU2193459C2 |

| СПОСОБ ПНЕВМОСЕПАРАЦИИ ДИСПЕРСНОГО МАТЕРИАЛА | 2005 |

|

RU2286855C1 |

| СПОСОБ АЭРОЦЕНТРОБЕЖНОГО РАЗДЕЛЕНИЯ ПРОДУКТОВ РАЗМОЛА | 2006 |

|

RU2317155C1 |

| СПОСОБ ПНЕВМОФРАКЦИОНИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ И ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ВОЗДУХА | 2012 |

|

RU2511120C1 |

| СПОСОБ ПНЕВМОСЕПАРАЦИИ ДИСПЕРСНОГО МАТЕРИАЛА | 2007 |

|

RU2356649C1 |

| СПОСОБ ПНЕВМОИНЕРЦИОННОЙ СЕПАРАЦИИ ПРОДУКТОВ РАЗМОЛА | 2008 |

|

RU2369447C1 |

| СПОСОБ ОТДЕЛЕНИЯ МЕЛКОДИСПЕРСНЫХ ЧАСТИЦ ОТ ГАЗОВОЙ СРЕДЫ | 2011 |

|

RU2461410C1 |

| СПОСОБ АЭРОМЕХАНИЧЕСКОГО РАЗДЕЛЕНИЯ ЗЕРНОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206414C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПРОДУКТОВ РАЗМОЛА ЗЕРНА НА ФРАКЦИИ | 2006 |

|

RU2333045C1 |

| СПОСОБ ПНЕВМОИНЕРЦИОННОГО ОТДЕЛЕНИЯ ПРОДУКТОВ РАЗМОЛА И ПЫЛИ | 2008 |

|

RU2386488C1 |

Изобретение относится к разделению аэродисперсных материалов с твердыми фракциями от 50 мкм и менее и может быть использовано в отраслях промышленности, где кроме разделения необходима классификация фракций дисперсного материала. Пневмосепаратор-классификатор содержит вращающийся роторный рабочий элемент, выполненный в виде плавно сопрягаемых по окружностям наибольших диаметров оппозитных конических поверхностей набегания и схода, вращающийся корпус, образованный участками, коаксиально охватывающими роторный рабочий элемент, с конфузорным и диффузорными кольцевыми зазорами между ним и коническими поверхностями набегания и схода соответственно, причем сменные участки корпуса с диффузорными кольцевыми зазорами между ним и конической поверхностью схода расположены каскадно, а между кромками этих участков размещены выходные щели. Изобретение позволяет повысить эффективность сепарации, снизить энергозатраты и обеспечить классификацию дисперсного материала. 2 з.п. ф-лы, 1 ил.

| АЙЗИНОВИЧ Л.Е | |||

| и др | |||

| Новое в технологии мукомольного производства | |||

| - М.: Вышая школа, 1966, с.154-155, рис.38 | |||

| Классификатор | 1989 |

|

SU1643119A1 |

| SU 1385380 A1, 14.01.1988 | |||

| Устройство для разделения зерновых смесей | 1988 |

|

SU1704858A1 |

| ВИХРЕВОЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2031735C1 |

| СЕПАРАЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1995 |

|

RU2090268C1 |

| 0 |

|

SU159766A1 | |

| Способ отливки керамических изделий | 1946 |

|

SU67894A1 |

Авторы

Даты

2002-11-27—Публикация

2001-01-17—Подача