Изобретение относится к разделению аэродисперсных материалов с твердыми фракциями от 250 мкм до 5 мкм и может быть использовано в отраслях промышленности, где помимо сепарации необходима классификация фракций дисперсного материала.

Известен способ центробежной сепарации частиц из аэродисперсного потока, заключающийся в том, что аэродисперсный поток направляют через входной патрубок внутрь корпуса циклона по касательной к цилиндрической поверхности корпуса, вводят для отделения пыли в кольцевое пространство, образующееся корпусом и внутренним цилиндром, при совершении вращательного движения в этом кольцевом пространстве, в качестве которого используют кольцевую полость, образованную между наружной поверхностью внутреннего цилиндра и внутренней поверхностью наружного цилиндра, и при совершении вращательного движения внутри наружного цилиндра. Опускаясь вниз, воздух в конической части циклона выворачивается, вместе с некоторой частью пыли выводится через внутренний цилиндр, выходной патрубок, и далее вентилятором воздух выбрасывают в атмосферу. В результате совершения вращательного движения возникает центробежная сила, которая отбрасывает частицы пыли, обладающие гораздо большей инерционностью, чем воздух, к внутренней поверхности наружного цилиндра, далее под действием силы веса и нисходящего потока частицы пыли скользят вдоль этой поверхности, опускаются к пылевыводящему отверстию, и таким образом частицы пыли выводят через это отверстие (Вентиляционные установки зерноперерабатывающих предприятий. / Под ред. A.M.Дзядзио. - М.: Колос, 1974. - С.148).

Недостатком данного способа сепарации частиц из аэродисперсного потока является низкая степень сепарации и отсутствие возможности выделения нескольких различных по дисперсности фракций. Поэтому в производственных условиях эффективность циклона, реализующего описанный способ, составляет 60-90% и колеблется в зависимости от вида отделяемой пыли и условий эксплуатации.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является способ пневмосепарации дисперсного материала, заключающийся в том, что аэродисперсный поток направляют через входной патрубок внутрь вращающегося корпуса на коническую поверхность установленного в корпусе вращающегося рабочего элемента соосно входному патрубку и этому рабочему элементу, вводят для разделения на фракции в кольцевые пространства, образующиеся корпусом и рабочим элементом при закрутке в первом кольцевом конфузорном пространстве и направлении во второе кольцевое диффузорное пространство. В качестве первого кольцевого конфузорного пространства используют кольцевую полость, образованную между корпусом и рабочим элементом первым участком конической поверхности рабочего элемента и коническим участком поверхности корпуса, коаксиально охватывающим рабочий элемент. В качестве второго кольцевого диффузорного пространства используют кольцевые полости, образованные вторым участком конической поверхности рабочего элемента, плавно соединенным с первым участком конической поверхности рабочего элемента по наибольшему диаметру, и коническими участками поверхности корпуса, коаксиально охватывающими рабочий элемент. При этом корпус и рабочий элемент вращают в одном направлении. Вывод фракций дисперсного материала производят через кольцевые щели между ярусами конических участков корпуса по его высоте в диффузорном пространстве (см. патент RU 2193459, МПК7 В07В 7/08).

Вышеописанный способ не обеспечивает высокую степень сепарации вследствие того, что при движении аэродисперсного потока внутри корпуса от его конической поверхности к конической поверхности рабочего элемента происходит нарастание сопротивления движению фракциям дисперсного материала, под действием центробежной силы и сил сцепления фракций дисперсного материала с конической поверхностью корпуса и между собой фракции дисперсного материала образуют слой на этой поверхности, и скорость вблизи конической поверхности корпуса в конфузорном и диффузорном пространствах стремится к нулю, а осуществить контроль процесса пневмосепарации, используя в качестве силового фактора только центробежные силы, достаточно сложно, что приводит к нарушению вывода фракций дисперсного материала через кольцевые щели. Кроме этого, при выводе фракций дисперсного материала не производят очистку воздушного потока.

Задачей изобретения является повышение степени сепарации дисперсного материала с одновременным обеспечением очистки воздушного потока за счет усиления действия центробежного фактора, приводящего к увеличению воздействия сил инерции, действующих на частицы дисперсного материала, по сравнению с действием аэродинамических сил.

Поставленная задача решается тем, что в способе пневмосепарации дисперсного материала, заключающемся в том, аэродисперсный поток направляют внутрь корпуса, вводят для разделения на фракции в кольцевые пространства, образующиеся корпусом и соосно установленным в корпусе вращающимся рабочим элементом, при закрутке в первом кольцевом пространстве, в качестве которого используют кольцевую полость, образованную между корпусом и рабочим элементом, и направлении во второе кольцевое пространство, затем производят вывод фракций дисперсного материала, используя кольцевую щель, согласно изобретению направление аэродисперсного потока осуществляют внутрь неподвижного цилиндрического корпуса тангенциально, в качестве второго кольцевого пространства используют кольцевую полость, образованную наружной поверхностью внутреннего цилиндра рабочего элемента и внутренней поверхностью наружного цилиндра рабочего элемента, вращая эти коаксиальные цилиндры в одном направлении, при этом воздух выводят через второе кольцевое пространство, а вывод фракций дисперсного материала производят в нижней части корпуса и через кольцевую щель наружного цилиндра рабочего элемента.

Усиление действия центробежного фактора, связанное с увеличением воздействия сил инерции, обусловлено тем, что крупная фракция благодаря действию центробежной силы отдавливается к внутренней поверхности неподвижного цилиндрического корпуса в первом кольцевом пространстве и под действием сил инерции транспортируется в нижнюю часть корпуса, где накапливается и производят ее вывод, а мелкая фракция воздушным потоком транспортируется вверх по осевой линии, попадая во второе вращающееся кольцевое пространство, образованное двумя коаксиальными цилиндрами рабочего элемента, отбрасывается под влиянием центробежной силы к внутренней стенке наружного вращающегося цилиндра рабочего элемента и по винтовой траектории благодаря воздействию совокупных сил транспортируется по этой стенке вверх, где мелкую фракцию выводят через кольцевые щели, а очищенный воздух - через второе кольцевое пространство.

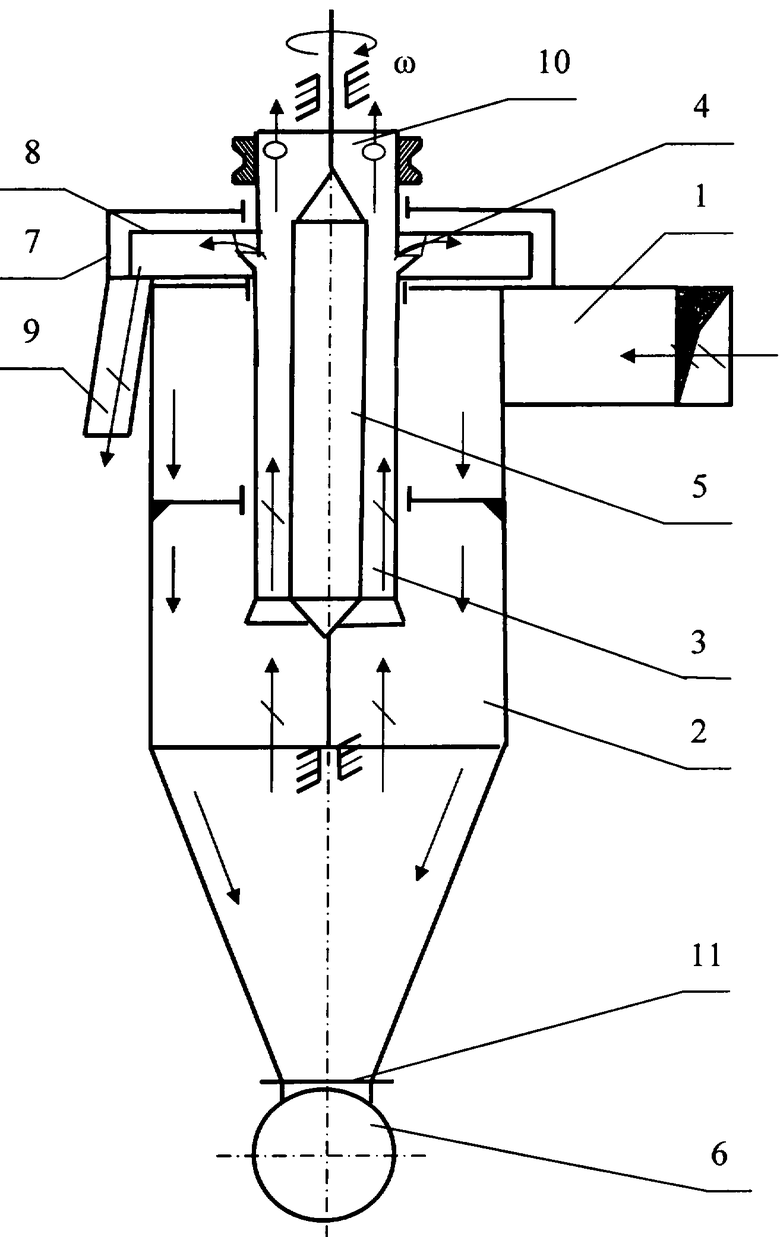

На приведенном чертеже изображена схема реализации предложенного способа пневмосепарации дисперсного материала.

Способ пневмосепарации дисперсного материала реализуется при помощи входного патрубка 1, связанного с корпусом 2, установленного соосно с корпусом 2 внутри последнего рабочего элемента, образованного наружным цилиндром 3, имеющим кольцевые щели 4, и внутренним цилиндром 5, устройства 6 для вывода крупной фракции, камеры 7 для вывода мелкой фракции, вращающейся крыльчатки 8, патрубка 9 для вывода мелкой фракции и патрубка 10 для вывода воздуха. Входной патрубок 1 расположен по касательной к наружному диаметру корпуса 2. Устройство 6 для вывода крупной фракции связано с пылевыводящим отверстием 11 корпуса 2. Крыльчатка 8 размещена в камере 7 для вывода мелкой фракции, соединенной с патрубком 9. Рабочий элемент установлен с возможностью вращения вокруг вертикальной оси.

На чертеже дополнительно показано следующее:

- направление движения крупной фракции дисперсного материала, обозначенное линиями со стрелками;

- направление движения мелкой фракции дисперсного материала, обозначенное линиями, каждая из которых пересечена одной чертой, со стрелками;

- направление движения аэродисперсного потока, обозначенное линией, пересеченной двумя чертами, со стрелкой;

- направление движения очищенного воздуха, обозначенное вертикальными линиями, разделенными окружностями, со стрелками;

- направление вращения цилиндров рабочего элемента, обозначенное расположенными на осевой линии закругленными линиями со стрелками.

Способ пневмосепарации дисперсного материала осуществляется следующим образом.

Через входной патрубок 1 аэродисперсный поток направляют внутрь неподвижного цилиндрического корпуса 2 тангенциально и вводят для разделения на фракции в кольцевые пространства, образующиеся корпусом 2 и соосно установленным в корпусе 2 рабочим элементом, вращая его коаксиальные внутренний 5 и наружный 3 цилиндры в одном направлении с угловой скоростью ω.

Ввод в кольцевые пространства, образующиеся корпусом 2 и вращающимся рабочим элементом, производят при закрутке этого потока в первом кольцевом пространстве, в качестве которого используют кольцевую полость, образованную внутренней поверхностью корпуса 2 и наружной поверхностью наружного цилиндра 3 рабочего элемента, и направлении во второе кольцевое пространство, в качестве которого используют кольцевую полость, образованную наружной поверхностью внутреннего цилиндра 5 рабочего элемента и внутренней поверхностью наружного цилиндра 3 рабочего элемента. Таким образом, в первом кольцевом пространстве аэродисперсным потоком совершается вращательное движение между концентрическими цилиндрической поверхностью корпуса 2 и наружной поверхностью наружного цилиндра 3 рабочего элемента и приобретается вращательное движение относительно вертикальной оси с образованием внешнего нисходящего и внутреннего восходящего вихревых аэродисперсных потоков. У пылевыводящего отверстия 11 крупная фракция выбрасывается во внешний нисходящий вихревой аэродисперсный поток под действием центробежных сил и собирается в нижней конической части корпуса 2, откуда ее выводят при помощи устройства 6 для вывода крупной фракции. Во втором кольцевом пространстве подхваченная внутренним восходящим вихревым аэродисперсным потоком и поднявшаяся по центральной вертикальной оси вверх мелкая фракция дисперсного материала отбрасывается внутренним восходящим вихревым аэродисперсным потоком к внутренней поверхности наружного вращающегося цилиндра 3, по винтовой траектории транспортируется внутренним восходящим вихревым аэродисперсным потоком вверх по этой поверхности, откуда мелкую фракцию выводят через кольцевые щели 4 наружного цилиндра 3 рабочего элемента в камеру 7 для вывода мелкой фракции, подхватывают вращающейся крыльчаткой 8 и далее кольцевую полость, образованную наружной поверхностью внутреннего цилиндра рабочего элемента и внутренней поверхностью наружного цилиндра рабочего элемента через патрубок 9 для вывода мелкой фракции. Очищенный воздух выводят через второе кольцевое пространство к патрубку для вывода воздуха 10 и направляют на циркуляцию к вентилятору.

Таким образом, предложенный способ позволяет повысить степень сепарации дисперсного материала с одновременным обеспечением очистки воздушного потока через второе кольцевое пространство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПНЕВМОСЕПАРАЦИИ ДИСПЕРСНОГО МАТЕРИАЛА | 2005 |

|

RU2286855C1 |

| СПОСОБ ПНЕВМОСЕПАРАЦИИ ДИСПЕРСНОГО МАТЕРИАЛА | 2001 |

|

RU2193459C2 |

| СПОСОБ АЭРОЦЕНТРОБЕЖНОГО РАЗДЕЛЕНИЯ ПРОДУКТОВ РАЗМОЛА | 2006 |

|

RU2317155C1 |

| ПНЕВМОСЕПАРАТОР-КЛАССИФИКАТОР | 2001 |

|

RU2193458C2 |

| СПОСОБ ОТДЕЛЕНИЯ МЕЛКОДИСПЕРСНЫХ ЧАСТИЦ ОТ ГАЗОВОЙ СРЕДЫ | 2011 |

|

RU2461410C1 |

| СПОСОБ ИНЕРЦИОННОЙ СЕПАРАЦИИ МЕЛКОДИСПЕРСНЫХ ЧАСТИЦ | 2009 |

|

RU2397827C1 |

| СПОСОБ ПНЕВМОИНЕРЦИОННОЙ СЕПАРАЦИИ ПРОДУКТОВ РАЗМОЛА | 2008 |

|

RU2369447C1 |

| Агрегат Злочевского для выделения и фракционирования примесей из аэрогидропотока (варианты) | 2020 |

|

RU2750231C1 |

| ПНЕВМАТИЧЕСКИЙ МНОГОПРОДУКТОВЫЙ КЛАССИФИКАТОР | 2004 |

|

RU2313406C2 |

| СПОСОБ ПНЕВМОФРАКЦИОНИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ И ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ВОЗДУХА | 2012 |

|

RU2511120C1 |

Изобретение относится к разделению аэродисперсных материалов с твердыми фракциями от 250 мкм до 5 мкм и может быть использовано в отраслях промышленности, где помимо сепарации необходима классификация фракций дисперсного материала. Способ пневмосепарации дисперсного материала заключается в том, что аэродисперсный поток направляют внутрь корпуса, вводят для разделения на фракции в кольцевые пространства, образующиеся корпусом и соосно установленным в корпусе вращающимся рабочим элементом, при закрутке в первом кольцевом пространстве, в качестве которого используют кольцевую полость, образованную между корпусом и рабочим элементом, и направлении во второе кольцевое пространство, затем производят вывод фракций дисперсного материала, используя кольцевую щель. Направление аэродисперсного потока осуществляют внутрь неподвижного цилиндрического корпуса тангенциально. В качестве второго кольцевого пространства используют кольцевую полость, образованную наружной поверхностью внутреннего цилиндра рабочего элемента и внутренней поверхностью наружного цилиндра рабочего элемента. Вращают эти коаксиальные цилиндры в одном направлении. Воздух выводят через второе кольцевое пространство, а вывод фракций дисперсного материала производят в нижней части корпуса и через кольцевую щель наружного цилиндра рабочего элемента. Технический результат - повышение степени сепарации дисперсного материала с одновременным обеспечением очистки воздушного потока через второе кольцевое пространство. 1 ил.

Способ пневмосепарации дисперсного материала, заключающийся в том, что аэродисперсный поток направляют внутрь корпуса, вводят для разделения на фракции в кольцевые пространства, образующиеся корпусом и соосно установленным в корпусе вращающимся рабочим элементом, при закрутке в первом кольцевом пространстве, в качестве которого используют кольцевую полость, образованную между корпусом и рабочим элементом, и направлении во второе кольцевое пространство, затем производят вывод фракций дисперсного материала, используя кольцевую щель, отличающийся тем, что направление аэродисперсного потока осуществляют внутрь неподвижного цилиндрического корпуса тангенциально, в качестве второго кольцевого пространства используют кольцевую полость, образованную наружной поверхностью внутреннего цилиндра рабочего элемента и внутренней поверхностью наружного цилиндра рабочего элемента, вращая эти коаксиальные цилиндры в одном направлении, при этом воздух выводят через второе кольцевое пространство, а вывод фракций дисперсного материала производят в нижней части корпуса и через кольцевую щель наружного цилиндра рабочего элемента.

| СПОСОБ ПНЕВМОСЕПАРАЦИИ ДИСПЕРСНОГО МАТЕРИАЛА | 2001 |

|

RU2193459C2 |

| Вихревой пневматический сепаратор | 1978 |

|

SU882660A1 |

| Установка для пневматической классификации сыпучих материалов | 1988 |

|

SU1554992A1 |

| УСТАНОВКА ДЛЯ ПНЕВМОСЕПАРАЦИИ | 1990 |

|

RU2017551C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2255817C1 |

| Приспособление к крановым весам для передачи указания нагрузки в кабину крановщика | 1939 |

|

SU56226A1 |

| АВТОМАТИЗИРОВАННАЯ ИНФОРМАЦИОННАЯ СИСТЕМА ДЛЯ ИЗМЕРЕНИЯ И АНАЛИЗА В РЕАЛЬНОМ МАСШТАБЕ ВРЕМЕНИ ОСНОВНЫХ ПОКАЗАТЕЛЕЙ РАБОТЫ НАСОСНЫХ СТАНЦИЙ С ЦЕНТРОБЕЖНЫМИ ЭЛЕКТРОНАСОСАМИ В СИСТЕМАХ ВОДОСНАБЖЕНИЯ И ВОДООТВЕДЕНИЯ | 2011 |

|

RU2475682C2 |

| Устройство для полуавтоматического управления коробкой передач транспортного средства с дизельным двигателем | 1983 |

|

SU1105339A1 |

Авторы

Даты

2009-05-27—Публикация

2007-12-14—Подача