Изобретение относится к разделению дисперсных материалов с твердыми фракциями от 800 мкм и менее и может быть использовано в агропромышленном комплексе зерноперерабатывающей промышленности.

Известен способ сепарации твердой фазы от дисперсного материала, по которому разделяемый дисперсный материал подают в зону сепарации и закручивают с помощью ротора (см. авторское свидетельство СССР №425635, кл. В 01 В 45/14).

Однако известный способ не обеспечивает высокую степень сепарации дисперсного материала вследствие отсутствия устранения вторичного уноса и рециркуляции части материала, содержащего фракции, не выведенные из процесса за однократный цикл. При этом отсутствие рециркуляции оказывает отрицательное влияние на устойчивость процесса сепарации.

Известен также способ сепарации дисперсной фазы от потока газа, заключающийся в том, что аэродисперсный поток направляют внутрь корпуса, после чего вводят внутрь вращающегося полого рабочего элемента в зону активной сепарации путем закрутки в завихрителе. Затем производят вывод фракций очищенной части дисперсного материала и рециркуляцию с последующей сепарацией его остальной части. В качестве рабочего элемента используют цилиндрическую обечайку, установленную соосно с завихрителем и корпусом (см. авторское свидетельство СССР №980849, М.кл. 3 В 04 С 1/100).

Описанный способ не позволяет достичь высокой эффективности разделения из-за того, что после пропускания аэродисперсного потока через завихритель в центральной части зоны активной сепарации происходит турбуляция потока, которой сопутствует большое профильное сопротивление, обусловливающее дополнительные затраты на реализацию процесса.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является способ пневмосепарации дисперсного материала, заключающийся в том, что аэродисперсный поток вводят через входной патрубок внутрь вращающегося конического корпуса при закрутке в его кольцевом конфузорном пространстве вращающимся рабочим элементом с конической поверхностью и направляют в его кольцевое диффузорное пространство. В качестве конфузорного пространства корпуса используют кольцевую полость, образованную первым участком конической поверхности рабочего элемента и коническим участком корпуса, коаксиально охватывающим рабочий элемент. В качестве диффузорного пространства корпуса используют кольцевые полости, образованные вторым участком конической поверхности рабочего элемента, плавно соединенным с первым участком конической поверхности рабочего элемента по наибольшему диаметру, и коническими участками корпуса, коаксиально охватывающими рабочий элемент. При этом корпус и рабочий элемент вращают в одном направлении. Вывод фракций дисперсного материала производят через кольцевые щели между ярусами конических участков корпуса по его высоте (см. патент РФ №2193459, МПК7 В 07 В 7/08).

Вышеописанный способ не обеспечивает высокую степень сепарации вследствие того, что при движении аэродисперсного потока внутри корпуса от его конической поверхности к конической поверхности рабочего элемента происходит нарастание сопротивления движению фракциям дисперсного материала, под действием центробежной силы и сил сцепления фракций дисперсного материала с конической поверхностью корпуса и между собой фракции дисперсного материала образуют слой на этой поверхности, и скорость вблизи конической поверхности корпуса в его конфузорном и диффузорном пространствах стремится к нулю, а осуществлять контроль процесса сепарации, используя в качестве силового фактора только центробежные силы, достаточно сложно, что приводит к нарушению вывода фракций дисперсного материала через кольцевые щели. Кроме этого, при выводе фракций дисперсного материала не производится очистка воздушного потока.

Предлагаемым изобретением решается задача повышения степени сепарации дисперсного материала с одновременным обеспечением очистки воздушного потока.

Для достижения указанного технического результата в способе пневмосепарации дисперсного материала, заключающемся в том, что аэродисперсный поток вводят внутрь вращающегося конического корпуса при закрутке в его конфузорном пространстве и направляют в его кольцевое диффузорное пространство, причем фракции дисперсного материала выводят через кольцевые щели по высоте корпуса, используют в качестве конфузорного пространства корпуса полость расширяющегося вертикального патрубка с рассекателем, установленным соосно с расширяющимся вертикальным патрубком в его широкой части, используют в качестве диффузорного пространства корпуса полость, образованную между соосными с расширяющимся вертикальным патрубком, концентричными внутренней и внешней усеченными коническими поверхностями, сужающимися в направлении широкой части расширяющегося вертикального патрубка. Вводимому аэродисперсному потоку придают нисходящее движение к диффузорному пространству, закручивая поток вращающимся завихрителем и сообщая ему виброколебания. В конфузорном пространстве меняют направление движения аэродисперсного тока на восходящее, выводя крупные фракции дисперсного материала из корпуса через кольцевые щели внизу расширяющегося вертикального патрубка и далее восходящим движением вдоль наружной стенки внутренней усеченной конической поверхности, выводя мелкие фракции дисперсного материала из корпуса вдоль внутренней стенки внешней усеченной конической поверхности и через кольцевые щели вверху усеченных конических поверхностей и выводя очищенный воздух вверху корпуса.

Повышение степени сепарации дисперсного материала обусловлено использованием виброколебаний для интенсификации процесса движения отжатых центробежной силой к наружной и внутренней стенкам соответственно внутренней и наружной усеченных конических поверхностей фракций дисперсного материала; такое движение, а именно виброперемещение фракций дисперсного материала, способствует уменьшению сил сцепления фракций с вышеназванными стенками и между собой, а также снижению трения слоев отжатых фракций дисперсного материала и стенок в вязком подслое. При этом движение отжатых к внутренней стенке внешней усеченной конической поверхности мелких фракций дисперсного материала за счет противодействия силы тяжести протекает с меньшей скоростью, чем движение отжатых к внутренней стенке расширяющегося вертикального патрубка крупных фракций дисперсного материала, что также способствует повышению степени сепарации.

Очистка воздушного потока обусловлена выводом воздуха, полностью освобожденного от фракций дисперсного материала, через диффузорное пространство вверху корпуса.

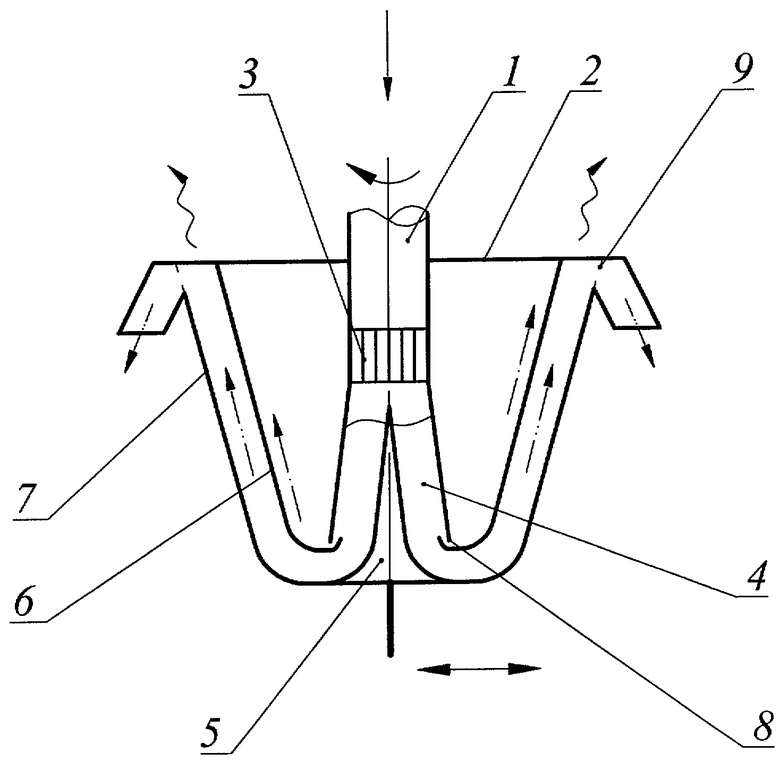

На приведенном чертеже представлена схема реализации предлагаемого способа пневмосепарации зернового материала.

На чертеже дополнительно обозначены:

- сплошная линия с одной стрелкой, изображающая направление движения аэродисперсного потока перед началом процесса сепарации;

- сплошная линия с двумя стрелками, изображающая направления виброколебаний;

- волнистые линии со стрелками, изображающие направление движения очищенного потока воздуха в конце процесса пневмосепарации;

- пунктирные линии с точками, снабженные стрелками, изображающие направление движения крупных фракций дисперсного материала;

- пунктирные линии с двумя точками, снабженные стрелками, изображающие направление движения мелких фракций дисперсного материала.

Способ пневмосепарации дисперсного материала осуществляется следующим образом.

Аэродисперсный поток через входной патрубок 1 вводят внутрь вращающегося корпуса 2. Вводимому аэродисперсному потоку придают нисходящее движение к конфузорному и диффузорному пространствам, закручивая аэродисперсный поток в конфузорном пространстве вращающимся завихрителем 3.

В качестве конфузорного пространства корпуса 2 используют полость расширяющегося вертикального патрубка 4 с рассекателем 5, установленным соосно с расширяющимся вертикальным патрубком 4 в его широкой части.

В качестве кольцевого диффузорного пространства корпуса 2 используют полость, образованную между соосными с расширяющимся вертикальным патрубком 4, концентричными, внутренней 6 и внешней 7 усеченными коническими поверхностями, сужающимися в направлении широкой части расширяющегося вертикального патрубка 4.

При движении аэродисперсного потока в конфузорном пространстве под действием совокупности силы тяжести фракций дисперсного материала, виброколебаний, центробежной и аэродинамической сил, основной из которых является центробежная в ламинарном движении потока, происходит отжатие к внутренней стенке расширяющегося вертикального патрубка 4 крупных фракций дисперсного материала, и осуществляют выведение из корпуса 2 наружу крупных фракций дисперсного материала через кольцевые щели 8 внизу расширяющегося вертикального патрубка 4 и далее восходящим движением вдоль наружной стенки внутренней 6 усеченной конической поверхности и прижимая их к этой стенке, под действием виброколебаний и аэродинамической силы. Установка рассекателя 5 в широкой части расширяющегося вертикального патрубка 4 способствует уменьшению вихреобразования в этом патрубке и снижению сопротивления при переходе аэродисперсного потока из конфузорного пространства в кольцевое диффузорное пространство.

В конфузорном пространстве в области широкой части расширяющегося вертикального патрубка меняют направление движения аэродисперсного потока, освобожденного от крупных фракций дисперсного материала, на восходящее. При восходящем движении аэродисперсного потока в диффузорном пространстве под действием центробежной силы происходит отжатие мелких фракций дисперсного материала к внутренней стенке внешней 7 усеченной конической поверхности, движение мелких фракций дисперсного материала под действием виброколебаний и аэродинамической силы, и осуществляется выведение из корпуса 2 наружу вдоль внутренней стенки внешней 7 усеченной конической поверхности и через кольцевые щели 9 вверху усеченных конических поверхностей мелких фракций дисперсного материала. Выведение воздуха, полностью очищенного от фракций дисперсного материала, производят через диффузорное пространство вверху корпуса 2.

При этом отжатым к внутренней стенке внешней 7 усеченной конической поверхности мелким фракциям дисперсного материала сообщают скорость движения меньшую, чем скорость движения отжатых к внутренней стенке расширяющегося вертикального патрубка 4 крупных фракций дисперсного материала, что обусловлено противодействием силы тяжести фракций дисперсного материала.

Использование предлагаемого способа пневмосепарации с использованием вибрации дисперсного материала позволяет, как показали исследования, по сравнению с существующим аналогичными способами повысить эффективность сепарирования на 10-15% при полной очистке воздушного потока.

Изобретение относится к разделению дисперсных материалов с твердыми фракциями от 800 мкм и менее и может быть использовано в агропромышленном комплексе зерноперерабатывающей промышленности. Способ пневмосепарации дисперсного материала заключается в том, что аэродисперсный поток вводят внутрь вращающегося конического корпуса при закрутке в его конфузорном пространстве и направляют в его кольцевое диффузорное пространство, причем фракции дисперсного материала выводят через кольцевые щели по высоте корпуса. В качестве конфузорного пространства корпуса используют полость расширяющегося вертикального патрубка с рассекателем, установленным соосно с расширяющимся вертикальным патрубком в его широкой части. В качестве диффузорного пространства корпуса используют полость, образованную между соосными с расширяющимся вертикальным патрубком концентричными внутренней и внешней усеченными коническими поверхностями, сужающимися в направлении широкой части расширяющегося вертикального патрубка, вводимому аэродисперсному потоку придают нисходящее движение к диффузорному пространству, закручивая поток вращающимся завихрителем и сообщая ему виброколебания, а в конфузорном пространстве меняют направление движения аэродисперсного потока на восходящее, выводя крупные фракции дисперсного материала из корпуса через кольцевые щели внизу расширяющегося вертикального патрубка и далее восходящим движением вдоль наружной стенки внутренней усеченной конической поверхности, выводя мелкие фракции дисперсного материала из корпуса вдоль внутренней стенки внешней усеченной конической поверхности и через кольцевые щели вверху усеченных конических поверхностей и выводя очищенный воздух вверху корпуса. Технический результат - повышение степени сепарации дисперсного материала с одновременным обеспечением очистки воздушного потока. 1 ил.

Способ пневмосепарации дисперсного материала, заключающийся в том, что аэродисперсный поток вводят внутрь вращающегося конического корпуса при закрутке в его конфузорном пространстве и направляют в его кольцевое диффузорное пространство, причем фракции дисперсного материала выводят через кольцевые щели по высоте корпуса, отличающийся тем, что используют в качестве конфузорного пространства корпуса полость расширяющегося вертикального патрубка с рассекателем, установленным соосно с расширяющимся вертикальным патрубком в его широкой части, используют в качестве диффузорного пространства корпуса полость, образованную между соосными с расширяющимся вертикальным патрубком концентричными внутренней и внешней усеченными коническими поверхностями, сужающимися в направлении широкой части расширяющегося вертикального патрубка, вводимому аэродисперсному потоку придают нисходящее движение к диффузорному пространству, закручивая поток вращающимся завихрителем и сообщая ему виброколебания, а в конфузорном пространстве меняют направление движения аэродисперсного потока на восходящее, выводя крупные фракции дисперсного материала из корпуса через кольцевые щели внизу расширяющегося вертикального патрубка и далее восходящим движением вдоль наружной стенки внутренней усеченной конической поверхности, выводя мелкие фракции дисперсного материала из корпуса вдоль внутренней стенки внешней усеченной конической поверхности и через кольцевые щели вверху усеченных конических поверхностей и выводя очищенный воздух вверху корпуса.

| СПОСОБ ПНЕВМОСЕПАРАЦИИ ДИСПЕРСНОГО МАТЕРИАЛА | 2001 |

|

RU2193459C2 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДДОСТНЬШ СЕПАРАТОР | 1971 |

|

SU425635A1 |

| Способ сепарации дисперсной фазы от потока газа | 1981 |

|

SU980849A1 |

| СПОСОБ ПНЕВМОСЕПАРАЦИИ ДИСПЕРСНОГО МАТЕРИАЛА | 2001 |

|

RU2193459C2 |

| ПНЕВМОСЕПАРАТОР-КЛАССИФИКАТОР | 2001 |

|

RU2193458C2 |

| Способ отливки керамических изделий | 1946 |

|

SU67894A1 |

| 0 |

|

SU159766A1 |

Авторы

Даты

2006-11-10—Публикация

2005-04-15—Подача