Изобретение относится к разделению аэродисперсных материалов с твердыми фракциями от 50 мкм и менее и может быть использовано в отраслях промышленности, где помимо сепарации необходима классификация фракций дисперсного материала.

Известен способ сепарации твердой фазы от дисперсного материала, по которому разделяемый дисперсный материал подают в зону сепарации и закручивают с помощью ротора (см. авторское свидетельство СССР 425635, кл. В 01 D 45/14).

Однако известный способ не обеспечивает высокую степень сепарации дисперсного материала вследствие отсутствия устранения вторичного уноса и рециркуляции части материала, содержащего фракции, не выведенные из процесса за однократный цикл. При этом отсутствие рециркуляции оказывает отрицательное влияние на устойчивость процесса отделения.

Известен также способ сепарации дисперсной фазы от потока газа, заключающийся в том, что аэродисперсный поток направляют внутрь корпуса, после чего вводят внутрь вращающегося полого рабочего элемента в зону активной сепарации путем закрутки в завихрителе. Затем производят вывод фракций очищенной части дисперсного материала и рециркуляцию с последующей сепарацией его остальной части. В качестве рабочего элемента используют цилиндрическую обечайку, установленную соосно с завихрителем и корпусом (см. авторское свидетельство СССР 980849, М.кл. 3 В 04 С 1/00).

Описанный способ не позволяет достичь высокой эффективности разделения из-за того, что после пропускания аэродисперсного потока через завихритель в центральной части зоны активной сепарации происходит турбуляция потока, которой сопутствует большое профильное сопротивление, обусловливающее дополнительные энергозатраты на реализацию процесса.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является способ пневмосепарации дисперсных, а именно зерновых материалов, заключающийся в том, что аэродисперсный поток направляют внутрь вращающегося корпуса, в качестве которого используют цилиндрическую обечайку, на вращающуюся в противоположном относительно корпуса направлении коническую поверхность соосно установленного в корпусе рабочего элемента, в качестве которого используют цилиндр с укрепленной на нем непроницаемой насадкой, имеющей коническую поверхность, после чего аэродисперсный поток вводят в кольцевое пространство между корпусом и рабочим элементом и производят вывод фракций дисперсного материала при движении этого материала по внутренней поверхности корпуса до тех пор, пока твердые фракции дисперсного материала не выносятся за ее пределы (см. авторское свидетельство СССР 1518017, МПК4 В 04 С 1/00).

Вышеописанный способ не обеспечивает высокую степень сепарации вследствие того, что при попадании аэродисперсного потока на коническую поверхность насадки незадействованным оказывается благоприятствующий процессу разделения силовой фактор - центробежная составляющая силы, действующей на аэродисперсный поток вблизи периферии. Кроме этого, использование способа сепарации дисперсных материалов, выбранного в качестве прототипа, не позволяет осуществить одновременную классификацию фракций дисперсных материалов, так как при выходе аэродисперсного потока из кольцевого пространства между корпусом и рабочим элементом фракциям дисперсного материала, отжатым к внутренней поверхности корпуса, не обеспечиваются оптимальные кинематические условия вывода из процесса.

Сущность изобретения заключается в том, что в способе пневмосепарации дисперсного материала, заключающемся в том, что аэродисперсный поток направляют внутрь вращающегося корпуса на вращающуюся коническую поверхность соосно установленному в корпусе рабочему элементу и вводят в кольцевое пространство между корпусом и рабочим элементом, затем производят вывод фракций дисперсного материала, ввод аэродисперсного потока в кольцевое пространство осуществляют путем закрутки в конфузорном пространстве, в качестве которого используют кольцевую полость, образованную первым участком конической поверхности рабочего элемента и коническим участком корпуса, коаксиально охватывающим рабочий элемент, и последующего направления в диффузорное пространство, в качестве которого используют кольцевые полости, образованные вторым участком конической поверхности рабочего элемента, плавно соединенным с первым участком конической поверхности рабочего элемента по наибольшему диаметру, и коническими участками корпуса, коаксиально охватывающими рабочий элемент, вращая корпус и рабочий элемент в одном направлении. Вывод фракций дисперсного материала производят между ярусами конических участков корпуса в диффузорном пространстве.

Техническим результатом является повышение степени сепарации дисперсного материала с одновременным обеспечением его пофракционной классификации.

Повышение степени сепарации дисперсного материала обусловлено созданием кинематических условий для возникновения дополнительных центробежных сил, действующих на аэродисперсный поток в плоскости его вертикального сечения, так как на выходе из конфузорного пространства в диффузорное пространство, в качестве которых используют плавно соединенные кольцевые полости, фракциям дисперсного материала обеспечивается движение по траекториям с различными радиусами кривизны. Кроме этого, повышению степени сепарации, а также снижению энергозатрат способствует обеспечение вращательного движения внешней границы конфузорного пространства, что позволяет кроме прироста инерционных сил и кинетического момента обеспечить ламиниризацию аэродисперсного потока.

Классификация фракций дисперсного материала достигается направлением аэродисперсного потока из конфузорного в диффузорное пространство, где одновременно с сепарацией через перфорированную внешнюю границу между ярусами конических участков корпуса производят пофракционный вывод материала.

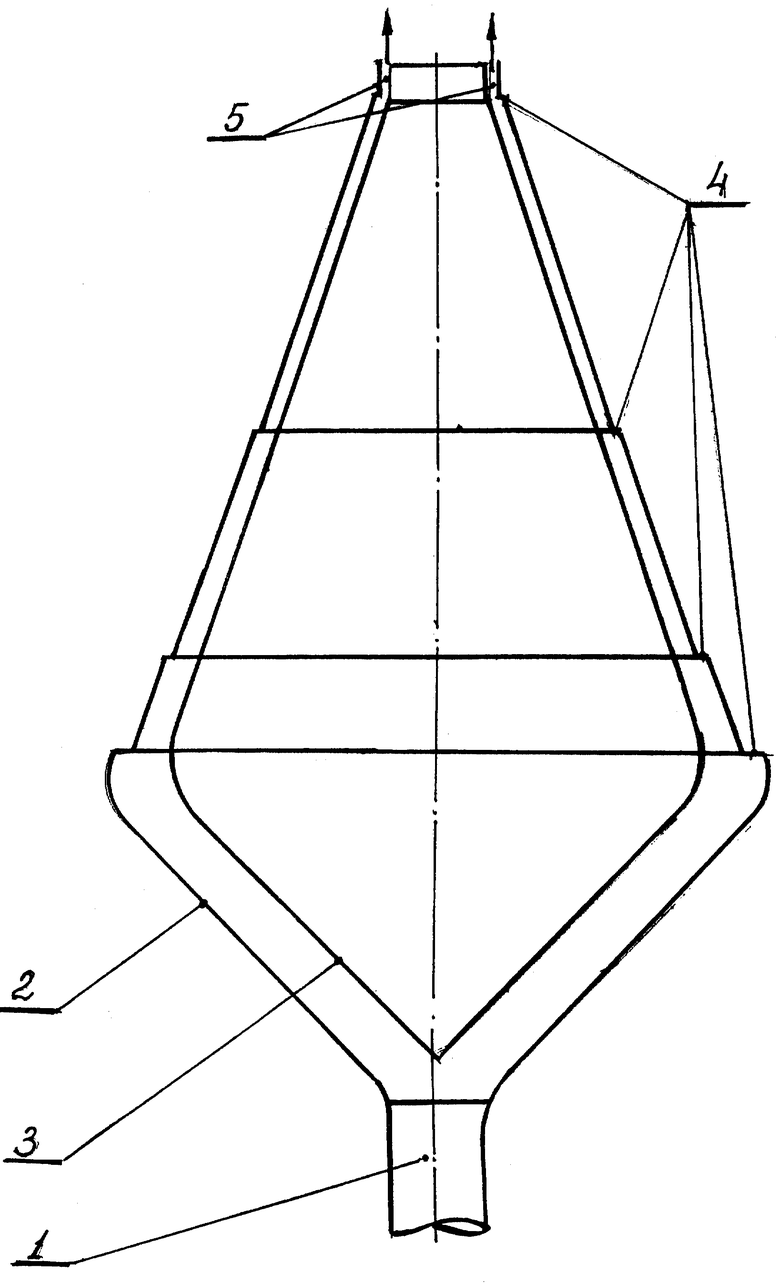

На приведенном чертеже изображена схема реализации заявляемого способа пневмосепарации дисперсного материала.

Способ пневмосепарации дисперсного материала реализуется при помощи входного патрубка 1, соединенного с корпусом 2, внутри которого соосно установлен рабочий элемент 3. Корпус 2 и рабочий элемент 3 выполнены с возможностью вращения (на чертеже не показано). Корпус 2 снабжен кольцевыми щелями 4 для вывода фракций дисперсного материала и кольцевой щелью 5 для выхода чистого потока.

На чертеже дополнительно обозначено стрелками направление движения аэродисперсного потока перед началом процесса сепарации и направление движения освобожденного от твердой фракции дисперсного материала чистого потока в конце процесса сепарации.

Способ пневмосепарации дисперсного материала осуществляется следующим образом.

Аэродисперсный поток направляют через входной патрубок 1 внутрь корпуса 2 на коническую поверхность соосно установленному в корпусе 2 рабочему элементу 3, вращая корпус 2 и рабочий элемент 3 в одну сторону, и вводят в кольцевое пространство между корпусом 2 и рабочим элементом 3.

Ввод аэродисперсного потока в кольцевое пространство между корпусом 2 и рабочим элементом 3 производят последовательно в два этапа. На первом этапе аэродисперсный поток закручивают в конфузорном пространстве, в качестве которого используют кольцевую полость, образованную первым участком относительно входного патрубка конической поверхности рабочего элемента 3 и коническим участком корпуса 2, коаксиально охватывающим рабочий элемент 3 в зоне первого участка конической поверхности рабочего элемента 3. В этой кольцевой полости происходит отжатие твердых фракций дисперсного материала к ее периферии под действием центробежных сил в условиях возрастающего кинетического момента. На втором этапе аэродисперсный поток направляют в кинематически связанное с конфузорным пространством диффузорное пространство, в качестве которого используют кольцевые полости, образованные вторым участком относительно входного патрубка 1 конической поверхности рабочего элемента 3, плавно соединенным с первым участком конической поверхности рабочего элемента 3 по окружности наибольшего диаметра, и коническими участками корпуса 2, коаксиально охватывающими рабочий элемент 3 в зоне второго участка конической поверхности рабочего элемента 3 с созданием ярусов. При этом на выходе аэродисперсного потока из конфузорного пространства и входе в диффузорное пространство в области плавного соединения двух участков конической поверхности рабочего элемента 3 осуществляют основной по массе вывод фракций дисперсного материала через кольцевые щели 4. В диффузорном пространстве при движении аэродисперсного потока по траекториям с переменными радиусами кривизны происходит окончательное отделение твердых фракций с одновременной классификацией дисперсного материала и осуществляют последующий вывод фракций дисперсного материала через кольцевые щели 4 между ярусами конических участков корпуса 2. Освобожденный от твердых фракций чистый поток по кольцевой щели 5 между корпусом 2 и рабочим элементом 3 устремляется наружу.

Использование предлагаемого способа пневмосепарации дисперсного материала позволяет, как показали исследования, по сравнению с существующими аналогичными способами повысить эффективность разделения на 10-15% и уменьшить энергетические затраты на 5-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОСЕПАРАТОР-КЛАССИФИКАТОР | 2001 |

|

RU2193458C2 |

| СПОСОБ ПНЕВМОСЕПАРАЦИИ ДИСПЕРСНОГО МАТЕРИАЛА | 2005 |

|

RU2286855C1 |

| СПОСОБ АЭРОЦЕНТРОБЕЖНОГО РАЗДЕЛЕНИЯ ПРОДУКТОВ РАЗМОЛА | 2006 |

|

RU2317155C1 |

| СПОСОБ ПНЕВМОСЕПАРАЦИИ ДИСПЕРСНОГО МАТЕРИАЛА | 2007 |

|

RU2356649C1 |

| СПОСОБ ПНЕВМОИНЕРЦИОННОЙ СЕПАРАЦИИ ПРОДУКТОВ РАЗМОЛА | 2008 |

|

RU2369447C1 |

| СПОСОБ ПНЕВМОФРАКЦИОНИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ И ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ВОЗДУХА | 2012 |

|

RU2511120C1 |

| СПОСОБ ПНЕВМОИНЕРЦИОННОГО ОТДЕЛЕНИЯ ПРОДУКТОВ РАЗМОЛА И ПЫЛИ | 2008 |

|

RU2386488C1 |

| СПОСОБ АЭРОМЕХАНИЧЕСКОГО РАЗДЕЛЕНИЯ ЗЕРНОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206414C2 |

| СПОСОБ ОТДЕЛЕНИЯ МЕЛКОДИСПЕРСНЫХ ЧАСТИЦ ОТ ГАЗОВОЙ СРЕДЫ | 2011 |

|

RU2461410C1 |

| СПОСОБ ИНЕРЦИОННОЙ СЕПАРАЦИИ МЕЛКОДИСПЕРСНЫХ ЧАСТИЦ | 2009 |

|

RU2397827C1 |

Изобретение относится к разделению аэродисперсных материалов с твердыми фракциями от 50 мкм и менее и может быть использовано в отраслях промышленности, где помимо сепарации необходима классификация фракций дисперсного материала. Способ пневмосепарации дисперсного материала включает ввод аэродисперсного потока в кольцевое пространство путем закрутки в конфузорном пространстве, в качестве которого используют кольцевую полость, образованную первым участком конической поверхности рабочего элемента и коническим участком корпуса, коаксиально охватывающим рабочий элемент, и последующего направления в диффузорное пространство, в качестве которого используют кольцевые полости, образованные вторым участком конической поверхности рабочего элемента, плавно соединенным с первым участком конической поверхности рабочего элемента по наибольшему диаметру, и коническими участками корпуса, коаксиально охватывающими рабочий элемент, вращая корпус и рабочий элемент в одном направлении, а вывод фракций дисперсного материала производят между ярусами конических участков корпуса в диффузорном пространстве. Заявленное изобретение позволяет повысить степень сепарации дисперсного материала с одновременным обеспечением его пофракционной классификации. 1 ил.

Cпособ пневмосепарации дисперсного материала, заключающийся в том, что аэродисперсный поток направляют внутрь вращающегося корпуса на вращающуюся коническую поверхность соосно установленному в корпусе рабочему элементу и вводят в кольцевое пространство между корпусом и рабочим элементом, затем производят вывод фракций дисперсного материала, отличающийся тем, что ввод аэродисперсного потока в кольцевое пространство осуществляют путем закрутки в конфузорном пространстве, в качестве которого используют кольцевую полость, образованную первым участком конической поверхности рабочего элемента и коническим участком корпуса, коаксиально охватывающим рабочий элемент, и последующего направления в диффузорное пространство, в качестве которого используют кольцевые полости, образованные вторым участком конической поверхности рабочего элемента, плавно соединенным с первым участком конической поверхности рабочего элемента по наибольшему диаметру, и коническими участками корпуса, коаксиально охватывающими рабочий элемент, вращая корпус и рабочий элемент в одном направлении, а вывод фракций дисперсного материала производят между ярусами конических участков корпуса в диффузорном пространстве.

| Способ пневмосепарации зерновых материалов | 1987 |

|

SU1518017A1 |

| Воздушно-центробежный классификатор порошкообразных материалов | 1986 |

|

SU1346275A2 |

| ВИХРЕВОЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2031735C1 |

| СЕПАРАЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1995 |

|

RU2090268C1 |

| ЦИКЛОН ДЛЯ ОЧИСТКИ ВОЗДУХА | 1999 |

|

RU2175577C2 |

| Способ отливки керамических изделий | 1946 |

|

SU67894A1 |

| 0 |

|

SU159766A1 |

Авторы

Даты

2002-11-27—Публикация

2001-01-17—Подача