Настоящее изобретение относится к способу получения углеводородов, в особенности бензина.

В частности, настоящее изобретение касается комбинации технологических стадий для получения соединений бензина из синтез-газа, где диоксид углерода, присутствующий в синтез-газе и образующийся в ходе описанного процесса, отделяется от конечных жидких соединений бензина.

Как известно, синтез бензина протекает в две стадии: превращение синтез-газа в оксигенаты и превращение оксигенатов в бензиновый продукт. Перечисленные технологические стадии либо могут быть объединены, давая оксигенатный промежуточный продукт, например метанол или смеси метанола с диметиловым эфиром (ДМЭ), и этот оксигенат вместе с непрореагировавшим синтез-газом полностью вводят в следующую стадию для превращения в бензин, либо процесс может проводиться в две отдельные стадии с промежуточным отделением оксигенатов, например метанола или неочищенного метанола.

Полезные оксигенаты включают метанол, диметиловый эфир и высшие спирты и их простые эфиры, но также могут использоваться такие оксигенаты, как кетоны, альдегиды и другие оксигенаты.

В любом случае превращение синтез-газа в оксигенаты сопровождается выделением тепла, поскольку и конверсия синтез-газа в оксигенат, и дальнейшая конверсия оксигената в бензиновый продукт представляют собой экзотермические процессы. Производство бензина по схеме объединенного процесса обсуждается также в патенте США №4481305. Углеводороды, и в особенности бензин, получают каталитическим превращением в двух последовательно соединенных реакторах синтез-газа, содержащего водород и оксиды углерода и имеющего мольное соотношение СО/Н2 больше 1 и в начале превращения мольное соотношение СО/СО2 от 5 до 20. На первой стадии синтез-газ с высокой эффективностью превращается в оксигенатный промежуточный продукт, содержащий преимущественно диметиловый эфир (ДМЭ), а на второй стадии полученная смесь превращается в бензин по суммарной схеме реакций:

(СН2)n представляет собой широкий ряд углеводородов, получаемых на стадии синтеза бензина. После отделения углеводородного продукта непрореагировавший синтез-газ, содержащий водород и оксиды углерода, рециркулируется на стадию синтеза оксигенатов, после того как СO2 удален, по меньшей мере, частично, например, промывкой от СO2.

Главной задачей изобретения является разработка улучшенной схемы объединенного процесса получения ценных углеводородов, кипящих в диапазоне бензиновой фракции, из богатого монооксидом углерода синтез-газа, при этом процесс включает синтез промежуточных оксигенатов и синтез бензина, без рециркуляции непрореагировавшего синтез-газа на стадию синтеза оксигенатов и без удаления диоксида углерода из промежуточного оксигенатного продукта синтеза до попадания на стадии синтеза оксигенатов и бензина.

Настоящее изобретение основано на открытии, заключающемся в том, что при проведении синтеза оксигенатов при высоком давлении превращение синтез-газа в оксигенат является почти полным, а также основано на дополнительном наблюдении, заключающемся в том, что более высокие количества диоксида углерода не оказывают отрицательного воздействия на реакцию превращения оксигенатов в высшие углеводороды.

В своем самом широком варианте выполнения настоящее изобретение обеспечивает способ получения углеводородных продуктов, включающий следующие стадии:

(a) обеспечение синтез-газа, содержащего водород, монооксид углерода и диоксид углерода;

(b) реакцию превращения синтез-газа в оксигенатную смесь, содержащую метанол и диметиловый эфир, в присутствии одного или более катализаторов, которые совместно катализируют реакцию превращения водорода и монооксида углерода в оксигенаты, при давлении, по меньшей мере, 4 МПа;

(c) извлечение со стадии (b) оксигенатной смеси, содержащей количества метанола, диметилового эфира, диоксида углерода и воды вместе с непрореагировавшим синтез-газом, и введение всего количества оксигенатной смеси без дополнительной обработки в стадию каталитического превращения оксигенатов (d);

(d) реакция оксигенатной смеси в присутствии катализатора, который является активным в превращении оксигенатов в высшие углеводороды;

(e) разделение выходящего потока со стадии (d) на хвостовой газ, жидкую углеводородную фазу и жидкую водную фазу,

где давление, применяемое на стадиях (с)-(е), является по существу таким же, которое применяется на стадии (b).

Синтез-газ, который может применяться по настоящему изобретению, предпочтительно приводится к соотношению Н2/СО около 1 и вводится в реакцию в присутствии катализатора образования оксигенатов, включая известные катализаторы образования метанола, например катализаторы с оксидом меди, цинка и алюминия, в комбинации с катализатором дегидрирования, содержащим твердую кислоту, такую как цеолит, оксид алюминия или оксид кремния - оксид алюминия.

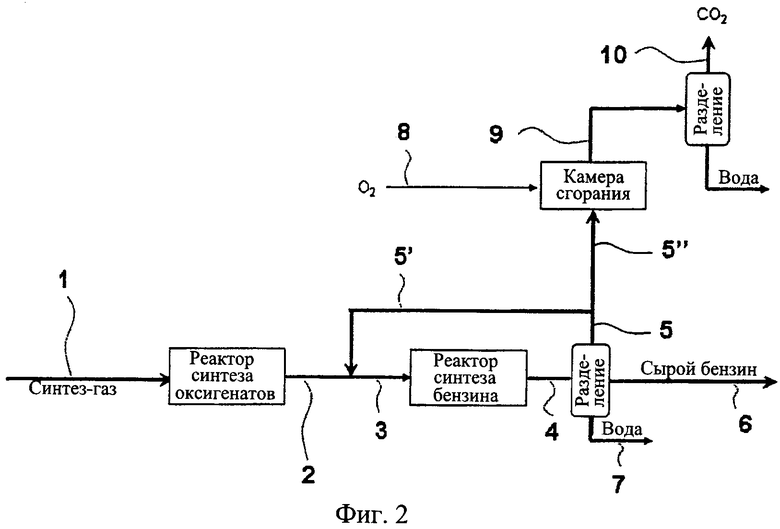

В таких СО-обогащенных условиях реакция сдвига водяного газа вызывает сильный рост конверсии благодаря благоприятной термодинамике, поскольку вода, образующаяся на стадии получения оксигенатов, практически полностью расходуется по реакции с СО, в результате чего образуется водород и диоксид углерода. Суммарной реакцией по существу становится реакция водорода и монооксида углерода с образованием ДМЭ+СO2. В таких условиях могут быть достигнуты высокие уровни конверсии, даже когда в синтез-газе присутствуют заметные количества СO2. На Фиг.1 представлены равновесные уровни конверсии синтез-газа, которые определяются как

((Н2+СО)выход/(Н2+СО)вход)×100%,

в присутствии катализатора синтеза оксигенатов, который является активным в синтезе метанола и ДМЭ, и реакцию сдвига водяного газа. Из Фиг.1 следует, что теоретический процент конверсии более 90% достижим при 7 МПа. При 13 МПа может быть достигнута конверсия более 90%. При 7 МПа может быть достигнута конверсия выше 80% и даже при синтезе под давлением 4 МПа может быть достигнута конверсия 75%.

Следовательно, при проведении стадии синтеза оксигенатов при давлении выше 4 МПа по настоящему изобретению можно избежать рециркуляции синтез-газа, что обеспечивает преимущество.

Предпочтительным диапазоном давлений для применения на стадии синтеза оксигенатов является от 4 до 13 МПа.

Весь выходящий поток, извлекаемый со стадии синтеза оксигенатов, содержащий главным образом диметиловый эфир и диоксид углерода вместе с небольшими количествами метанола, водорода и монооксида углерода, вводят в последующую стадию синтеза бензина.

Синтез бензина проводят по существу при том же давлении, которое применяется на предшествующей стадии синтеза оксигенатов, в присутствии катализатора, который является активным для реакции превращения оксигенатов в высшие углеводороды, предпочтительно в С5+ углеводороды. Предпочтительным катализатором для данной реакции является известный цеолит H-ZSM-5.

Известно, что реакция превращения диметилового эфира в высшие углеводороды является сильно экзотермической и требует либо непрямого охлаждения (например, реактор с кипящей водой или псевдоожиженным слоем), либо разбавления вступающего в реакцию газа (например, адиабатический реактор с неподвижным слоем) инертным газом или продуктом реакции, чтобы контролировать температуру реакции.

В одном варианте выполнения настоящего изобретения выходящий поток со стадии синтеза оксигенатов разбавляют инертным газом, содержащим главным образом диоксид углерода, который рециркулируется на стадию синтеза бензина со следующей далее стадии разделения продуктов.

Диоксид углерода, содержащийся в рециркулируемом газе, возникает из непрореагировавшего синтез-газа и образуется как побочный продукт при синтезе диметилового эфира и бензина.

Дополнительным преимуществом настоящего изобретения является то, что диоксид углерода, имеющий высокую теплоемкость (Ср=48 Дж/К/моль), играет роль теплопоглотителя, что благоприятно для экзотермической реакции получения бензина и приводит к снижению уровня рециркуляции, по сравнению с известными процессами превращения оксигенатов в бензин.

Выходящий поток из реактора для синтеза бензина содержит углеводороды в диапазоне от С1 до С11, воду и диоксид углерода, а также остаточные количества непрореагировавшего Н2, СО и инертные газы.

Путем охлаждения и конденсации первой жидкой фазы водой получают вторую жидкую углеводородную фазу смеси бензина и легкого нефтяного газа (LPG), которую называют сырым бензином, и отделяют ее от газовой фазы, содержащей диоксид углерода, появившийся из синтез-газа и образующийся на предшествующих стадиях, как описано выше. Сырой бензин можно подвергать дальнейшей обработке традиционными способами с получением фракции низкокипящего бензина и фракции легкого нефтяного газа (LPG).

Как уже указано выше в настоящем описании, часть газовой фазы, содержащей диоксид углерода, можно рециркулировать на стадию синтеза бензина для контроля температуры.

Количество рециркулируемого газа подбирают таким образом, чтобы концентрация оксигенатов (МеОН+ДМЭ) на входе в реактор для синтеза бензина составляла между 2 и 10 об.%.

Способ по настоящему изобретению не требует никакого отдельного предварительного или промежуточного удаления диоксида углерода, обеспечивая тем самым преимущество.

Также преимуществом настоящего изобретения является то, что СО2, присутствующий во входящем потоке синтез-газа, и СО2, образующийся на стадии синтеза, можно извлечь после синтеза бензина по существу при том же давлении, которое применяется на стадии синтеза оксигенатов. Этот поток, помимо повышенного содержания СO2, содержит инертные газы, такие как N2 и Ar, а также горючие соединения в значительных количествах: непрореагировавший Н2 и СО, а также несконденсированные, преимущественно легкие, углеводороды, в связи с чем имеет значительную энергетическую ценность.

Вследствие этого, часть СО2-обогащенной газовой фазы, которая не возвращается в синтез бензина, можно сжигать, тем самым обеспечивая источник получения электроэнергии, что обеспечивает дополнительное преимущество. Окислителем для сжигания может служить воздух, предпочтительно обогащенный кислородом воздух, или, более предпочтительно, кислород сам по себе. Применение чистого или почти чистого кислорода в качестве окислителя даст результирующий поток по существу чистого СО2, содержащий небольшие количества негорючих инертных газов, таких как азот и аргон. Давление этого результирующего потока по существу чистого СO2 будет по существу таким же, как давление на стадии синтеза оксигенатов.

Секвестрация диоксида углерода закачкой под высоким давлением в подземные геологические формации призвана уменьшить накопление парниковых газов в атмосфере. Такая секвестрация реализуется на практике во многих местах, например в г. Беула (Северная Дакота), где находится первое в мире предприятие с использованием угля, на котором диоксид углерода улавливается и хранится с помощью секвестрации. Другим примером является газовое месторождение Слейпнер в Северном море, где диоксид углерода выделяют из природного газа с помощью аминных растворителей и закачивают в глубинный минерализованный водоносный пласт.

Извлечение СO2 при повышенном давлении по настоящему изобретению представляет собой значительное преимущество, поскольку делает секвестрацию СO2 более экономичной, по сравнению с обычными способами, такими как методы поглощения СO2 жидкостью, такой как, например, Rectisol, Selexol или аминными растворами, например метилдиэтаноламином. Помимо того, что перечисленные процессы извлечения являются дорогостоящими в плане капитальных и эксплуатационных затрат, они обычно отторгают СO2 при давлении, близком к атмосферному, что вызывает потребность в нескольких ступенях сжатия для достижения достаточного давления в 130 бар или близкого к нему, необходимого для осуществления секвестрации.

Таким образом, настоящее изобретение делает очищенный СO2 доступным при повышенном давлении без необходимости применения перечисленных выше технологий для предварительного удаления СO2, а лишь сжигая отходящий со стадии синтеза бензина газ.

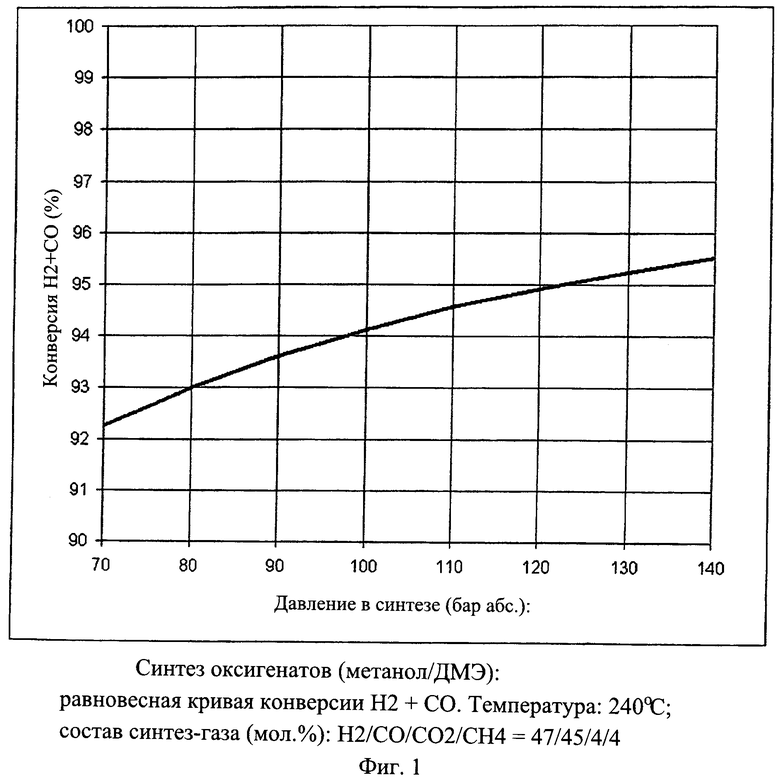

Описанные выше отличительные черты и аспекты настоящего изобретения будут описаны более подробно в приведенных далее примерах 1 и 2 с привлечением чертежа и Фиг.2, на которой изображена схема потоков конкретного варианта выполнения настоящего изобретения.

Пример 1

В трубчатый реактор с внутренним диаметром 19 мм помещали физическую смесь 49 г коммерческого катализатора синтеза метанола, доступного в Haldor Topsee A/S под торговым наименованием МК-131, и 21 г коммерческого катализатора синтеза ДМЭ, доступного в Haldor Topsee A/S под торговым наименованием DMK-10. Катализатор восстанавливали в течение 2 часов при 190°С и 1.0 МПа в потоке (10 норм, литр/час) 2%-го Н2 в N2. Затем в реактор подавали синтез-газ, имеющий состав 1 в таблице 1 (Ar, указанный в Таблице 1 как N2/Ar, использовали в качестве внутреннего стандарта), со скоростью 100 норм. литр/час, после чего давление повышали до 8.8 МПа. Когда устанавливались стабильные рабочие параметры, состав выходящего из реактора потока анализировали в режиме реального времени методом газовой хроматографии (состав 2 в Таблице 1).

Пример 2

Обращаясь к приведенным ниже Фиг.2 и Таблице 1, синтез-газ, имеющий состав 1 в Таблице 1, подавали в реактор синтеза оксигенатов, в котором находилась кипящая вода, под давлением 8.8 МПа, получая реакционную смесь 2, обогащенную ДМЭ и СO2, при температуре на выходе 260°С. Поток, выходящий из реактора синтеза оксигенатов, смешивали с рециркуляционным потоком 5', формируя поток 3, и пропускали через реактор синтеза бензина при 350°С. Выходя из реактора синтеза бензина при температуре приблизительно 400°С, поток 4 охлаждали до 5°С, разделяя выходящий поток на газовую фазу 5, обогащенную СO2, жидкую фазу 6 сырого бензина, и жидкую водную фазу 7. Часть газовой фазы 5 (5') рециркулировали в реактор синтеза бензина для снижения концентрации оксигенатов в потоке, входящем в реактор синтеза бензина, что служит в качестве средства уменьшения экзотермичности реактора синтеза бензина. Остальную часть газовой фазы 5 (5") сжигали в кислороде 8 в камере сгорания для производства тепла и электроэнергии, получая поток отходов 9, более чем на 99% состоящий из СO2, при давлении 8.3 МПа.

Данный пример демонстрирует, что синтез-газ, содержащий значительное количество СO2, можно превратить в топливные углеводороды, такие как бензин и LPG, с высокой эффективностью и без предварительного удаления СO2. В то же время данный пример демонстрирует, что практически весь СO2, изначально присутствующий в синтез-газе, а также СО2, образующийся в ходе синтеза оксигенатов, можно извлечь при высоком давлении, близком давлению, применяемому при синтезе, за исключением паразитных потерь вследствие падения давления и т.д. Извлекаемый при высоком давлении СO2 пригоден для секвестрации в отличие от известных процессов улавливания СО2, в которых СO2 высвобождается при намного более низком давлении, обычно близком к атмосферному, и требует несколько стадий сжатия, чтобы его можно было секвестировать.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОДУКТОВ | 2010 |

|

RU2524957C2 |

| СПОСОБ СИНТЕЗА УГЛЕВОДОРОДНЫХ КОМПОНЕНТОВ БЕНЗИНА | 2007 |

|

RU2448147C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УГЛЕВОДОРОДОВ БЕНЗИНОВОГО РЯДА ИЗ СИНТЕЗ-ГАЗА | 2015 |

|

RU2610277C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ТРУДНО КОНВЕРТИРУЕМЫХ ОКСИГЕНАТОВ В БЕНЗИН | 2006 |

|

RU2428455C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА И ДУРОЛА | 2010 |

|

RU2440189C1 |

| РЕЦИРКУЛИРОВАНИЕ ДИМЕТИЛОВОГО ЭФИРА В РЕАКЦИОННОЙ СИСТЕМЕ ОКСИГЕНАТ-В-ОЛЕФИН | 2008 |

|

RU2461536C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОДУКТОВ | 2008 |

|

RU2473665C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2010 |

|

RU2442767C1 |

| ТРЕХСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ МЕТАНА И/ИЛИ ЭТАНА | 1998 |

|

RU2165955C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ БИОМАССЫ | 2018 |

|

RU2674158C1 |

Изобретение относится к способу получения углеводородных продуктов, включающему стадии: (a) обеспечение синтез-газа, содержащего водород, монооксид углерода и диоксид углерода; (b) реакция превращения синтез-газа в оксигенатную смесь, содержащую метанол и диметиловый эфир, в присутствии одного или более катализаторов, которые совместно катализируют реакцию превращения водорода и монооксида углерода в оксигенаты, при давлении, по меньшей мере, 4 МПа; (c) извлечение со стадии (b) оксигенатной смеси, содержащей количества метанола, диметилового эфира, диоксида углерода и воды вместе с непрореагировавшим синтез-газом, и введение всего количества оксигенатной смеси без дополнительной обработки в стадию каталитического превращения оксигенатов (d); (d) реакция оксигенатной смеси в присутствии катализатора, который является активным в превращении оксигенатов в высшие углеводороды; (e) извлечение выходящего потока со стадии (d) и разделение выходящего потока на хвостовой газ, содержащий диоксид углерода, возникающий из синтез-газа, и доксид углерода, образованный на стадии (b), жидкую углеводородную фазу, содержащую полученные на стадии (d) высшие углеводороды, и жидкую водную фазу, где давление, применяемое на стадиях (c)-(e), является по существу таким же, как применяемое на стадии (b), причем часть хвостового газа, полученного на стадии (e), рециркулируют на стадию (d), а остальную часть хвостового газа отводят. Настоящий способ является способом в котором отсутствует рециркуляция непрореагировавшего синтез-газа на стадию синтеза оксигенатов и без охлаждения реакции превращения диметилового эфира в высшие углеводороды. 1 н.п., 5 з.п. ф-лы, 2 пр., 1 табл., 2 ил.

1. Способ получения углеводородных продуктов, включающий стадии:

(a) обеспечение синтез-газа, содержащего водород, монооксид углерода и диоксид углерода;

(b) реакция превращения синтез-газа в оксигенатную смесь, содержащую метанол и диметиловый эфир, в присутствии одного или более катализаторов, которые совместно катализируют реакцию превращения водорода и монооксида углерода в оксигенаты, при давлении, по меньшей мере, 4 МПа;

(c) извлечение со стадии (b) оксигенатной смеси, содержащей количества метанола, диметилового эфира, диоксида углерода и воды вместе с непрореагировавшим синтез-газом, и введение всего количества оксигенатной смеси без дополнительной обработки в стадию каталитического превращения оксигенатов (d);

(d) реакция оксигенатной смеси в присутствии катализатора, который является активным в превращении оксигенатов в высшие углеводороды;

(e) извлечение выходящего потока со стадии (d) и разделение выходящего потока на хвостовой газ, содержащий диоксид углерода, возникающий из синтез-газа, и доксид углерода, образованный на стадии (b), жидкую углеводородную фазу, содержащую полученные на стадии (d) высшие углеводороды, и жидкую водную фазу, где давление, применяемое на стадиях (c)-(e), является по существу таким же, как применяемое на стадии (b),

причем часть хвостового газа, полученного на стадии (e), рециркулируют на стадию (d), а остальную часть хвостового газа отводят.

2. Способ по п.1, в котором часть хвостового газа, остающегося после стадии (e), сжигают с получением газообразного продукта сгорания, содержащего CO2.

3. Способ по п.2, в котором часть хвостового газа, остающегося после стадии (e), сжигают с кислородом для получения энергии и обеспечения потока CO2 при повышенном давлении.

4. Способ по п.2, в котором CO2 впоследствии секвестируют.

5. Способ по п.1, в котором давление на стадии (b) составляет между 4 и 13 МПа.

6. Способ по п.1, в котором жидкая углеводородная фаза содержит сырой бензин.

| US 4481305 A, 06.11.1984 | |||

| US 4520216 A, 28.05.1985 | |||

| Транспортер для опок | 1926 |

|

SU4130A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2005 |

|

RU2284312C1 |

| BERT METZ "IPCC special report on carbon dioxide capture and storage, 20051231 Cambridge [u.a.] : Cambridge Univ | |||

| Press"; , Page(s):131 - 135 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2015-03-10—Публикация

2010-06-03—Подача