Способ относится к области получения изопрена и полиизопренового каучука из изопентана.

Известен способ [П. А. Кирпичников, В.В. Береснев, Л.М. Попова, Альбом технологических схем основных производств промышленности синтетического каучука. Изд. "Химия", Ленинград, 1986] получения полиизопренового каучука из изопентана, включающий, как минимум, зоны дегидрирования изопентана, зоны выделения из контактного газа С5-фракции, содержащей преимущественно изопентан и изоамилены, зоны разделения изопентан-изоамиленовой смеси экстрактивной ректификацией с возвращением изопентана в зону дегидрирования изопентана, зоны дегидрирования изоамиленов, зоны выделения из контактного газа С5-фракции, содержащей преимущественно изоамилены и пентадиены, зоны разделения изоамилен-пентадиеновой фракции экстрактивной ректификацией и ректификации изопрена от пипериленов, зоны глубокой очистки изопрена от циклопентадиена, α-ацетиленов и карбонильных соединений (стр. 53-64) и зоны полимеризации изопрена в среде насыщенного углеводородного растворителя (изопентана) (стр. 126-138). При этом растворитель отгоняется от полимера и возвращается в зону полимеризации совместно с потоком "свежего" изопрена.

Указанная схема получения полиизопренового каучука весьма сложна и энергоемка.

Нами предлагается способ получения полиизопренового каучука из изопентана, включающий как минимум зоны преимущественного дегидрирования изопентана и преимущественного дегидрирования образующихся изоамиленов, в которых дегидрирование осуществляют на разных катализаторах и/или при разных температурах и давлениях, зоны выделения и ректификационного разделения образующихся смесей углеводородов С5, зону очистки от микропримесей, вредных для полимеризации, и зону полимеризации изопрена, заключающийся в том, что смесь углеводородов С5, выделяемую при переработке контактного газа зоны преимущественного дегидрирования изоамиленов и содержащую преимущественно пентадиены, изоамилены и возможно изопентан, отделяют как минимум от пипериленов, подвергают очистке как минимум от циклопентадиена, α-ацетиленов и кислородсодержащих соединений и направляют в зону полимеризации изопрена в углеводородной смеси, от полимера(ов) отделяют как минимум углеводороды С5 и направляют их в рецикл в зону(ы) дегидрирования, и/или в зону(ы) ректификации, и/или частично в зону полимеризации.

Как вариант предлагается способ, заключающийся в том, что в зону преимущественного дегидрирования изоамиленов частично или полностью подают контактный газ из зоны преимущественного дегидрирования изопентана или/и выделенную из него смесь, содержащую преимущественно углеводороды С5.

Как вариант предлагается способ, заключающийся в том, что в зону(ы) дегидрирования подают поток(и), содержащий(е) изопентан, изоамилены и возможно небольшое количество пентадиена(ов).

Как вариант предлагается способ, заключающийся в том, что в зоне преимущественного дегидрирования изопентана используют катализаторы, содержащие преимущественно оксиды хрома или оксиды титана и цинка и алюминия, или платину на носителе, а в зоне преимущественного дегидрирования изоамиленов - катализаторы, содержащие преимущественно оксиды железа или фосфаты кальция, хрома и никеля или платину на носителе, устойчивые к водяному пару.

Как вариант предлагается способ, заключающийся в том, что в зону преимущественного дегидрирования изоамиленов и/или в зону преимущественного дегидрирования изопентана вводят водяной пар.

Как вариант предлагается способ, заключающийся в том, что между зонами преимущественного дегидрирования изопентана и изоамиленов из газового потока отделяют унесенные частицы катализатора с помощью циклона(ов) и/или фильтра(ов) и/или водной промывки.

Как вариант предлагается способ, заключающийся в том, что из углеводородной смеси, извлекаемой из контактного газа зоны преимущественного дегидрирования изопентана, отгоняют поток, содержащий преимущественно изопентан, 3-метил-1-бутен и 2-метил-1-бутен, который возвращают в зону преимущественного дегидрирования изопентана, а кубовый поток направляют в зону преимущественного дегидрирования изоамиленов.

Как вариант предлагается способ, заключающийся в том, что из углеводородной смеси, извлекаемой из контактного газа зоны преимущественного дегидрирования изопентана, выделяют ректификационный поток, содержащий как минимум изопрен, 2-метил-1-бутен и изопентан, который подвергают очистке от микропримесей, вредных для полимеризации изопрена, а кубовый поток направляют в зону преимущественного дегидрирования изоамиленов.

Как вариант предлагается способ, заключающийся в том, что смесь углеводородов С5, извлекаемую из контактного газа зоны преимущественного дегидрирования изоамиленов, подвергают ректификации с выводом дистиллята, содержащего преимущественно изопентан, изопрен и 2-метил-1-бутен, который подвергают очистке от микропримесей, вредных для полимеризации изопрена, и выводят кубовый поток, содержащий преимущественно пиперилены и 2-метил-2-бутен, из которого удаляют пиперилены с помощью их химического связывания, и/или полимеризации, и/или гидрирования, и поток, содержащий преимущественно 2-метил-2-бутен, направляют в зону преимущественного дегидрирования изоамиленов.

Как вариант предлагается способ, заключающийся в том, что ректификацию смеси углеводородов С5, извлекаемой из контактного газа зоны преимущественного дегидрирования изоамиленов, осуществляют в присутствии полярного растворителя, который выводят в составе кубового потока, содержащего пиперилены, с последующим их отделением, а в качестве дистиллята выводят смесь, содержащую изопентан, изоамилены и изопрен, которую далее подвергают очистке от микропримесей, вредных для полимеризации изопрена.

Как вариант предлагается способ, заключающийся в том, что ректификацию смеси углеводородов С5, получаемой из контактного газа зоны дегидрирования преимущественно изоамиленов, осуществляют в присутствии полярного растворителя и выводят дистиллят, содержащий преимущественно изопентан, возвращаемый в зону преимущественного дегидрирования изопентана, а кубовый продукт подвергают дальнейшему разделению, выделяют поток изопренсодержащей смеси и подвергают его очистке от микропримесей, вредных для полимеризации изопрена.

Как вариант предлагается способ, заключающийся в том, что при ректификации с полярным растворителем смеси углеводородов С5, извлеченной из контактного газа зоны преимущественного дегидрирования изоамиленов, выше ввода углеводородной смеси, но ниже ввода полярного растворителя выводят боковой поток, содержащий преимущественно изоамилены и изопентан, который предпочтительно после очистки от полярного растворителя направляют полностью или большей частью в зону преимущественного дегидрирования изоамиленов и возможно частично в зону очистки совместно с изопренсодержащим потоком.

Как вариант предлагается способ, заключающийся в том, что углеводородный поток, выделяемый после полимеризации изопрена и содержащий преимущественно углеводороды С5, подвергают ректификации и дистиллят с повышенной концентрацией изопентана направляют в зону преимущественного дегидрирования изопентана, а кубовый продукт с повышенной концентрацией изоамиленов направляют в зону преимущественного дегидрирования изоамиленов.

В формуле и описании изобретения выражения "зона дегидрирования изопентана" и "зона дегидрирования изоамиленов" употребляются для обозначения реакций, преимущественно протекающих в каждой из зон. При этом в зонах могут иметь место и другие реакции: дегидрирования изопентана в "зоне дегидрирования изоамиленов", дегидрирования изоамиленов в "зоне дегидрирования изопентана", изомеризации и т.п.

В качестве реакторов дегидрирования могут использоваться любые подходящие реакторы со стационарным или псевдокипящим твердым катализатором, работающие при давлении, близком к атмосферному, и/или небольшом избыточном давлении, и/или под вакуумом, могут использоваться различные катализаторы дегидрирования и различные способы подвода теплоты: путем перегрева сырья, подачи перегретого водяного пара, промежуточного перегрева потоков, циклического выжигания кокса на катализаторе и/или сжигания углеводородов, перегрева движущегося (или "кипящего") катализатора в отдельных реакционных зонах и т.п. Могут быть использованы любые подходящие катализаторы дегидрирования, содержащие хром, никель, железо, платину и т.п.

В качестве полярного растворителя при селективном ректификационном разделении углеводородов могут использоваться различные высокополярные, предпочтительно апротонные, растворители или их смеси с водой и/или органическими веществами, а именно: диметилформамид, диметилацетамид, N-метилпирролидон, метоксипропионитрил, ацетонитрил и т.п.

Растворители могут содержать добавки, предотвращающие полимеризацию пентадиенов, ингибиторы коррозии, пеногасители и т.п.

Очистка изопрена от кислородсодержащих примесей, циклопентадиена и ацетиленовых соединений может осуществляться любыми способами, обеспечивающими содержание примесей в потоке, подаваемом на полимеризацию не более 50 ppm, предпочтительно не более 5 ppm, например с помощью водной отмывки от кислородсодержащих соединений, химического связывания циклопентадиена, каталитического гидрирования ацетиленовых соединений, обработкой металлоорганическими (в т.ч. алюминийорганическими) соединениями и т.п.

Применение предложенного способа иллюстрируется рисунками (фиг.1-5) и примерами 1-9.

Приводимые рисунки и примеры не исчерпывают возможных вариантов осуществления предложенного изобретения и возможны иные технологические варианты при соблюдении сути изобретения, изложенной в формуле изобретения.

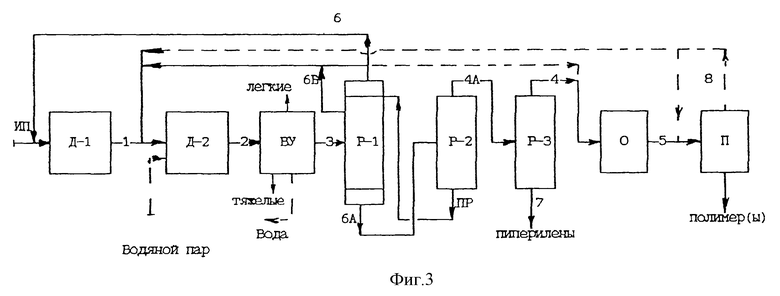

Согласно фиг.1 изопентан подают в зону преимущественного дегидрирования изопентана Д-1. Контактный газ (поток 1), возможно совместно с потоком перегретого водяного пара, направляется в зону преимущественного дегидрирования изоамиленов Д-2. Возможно пропускание газового потока 1 через систему пылеулавнивания ПУ.

Контактный газ из зоны Д-2 (поток 2) направляют в зону выделения углеводородов ВУ, где из него выделяют смесь углеводородов С5 (поток 3), содержащую как минимум изопентан, изоамилены, изопрен и пиперилен. Ее подвергают ректификации в зоне Р-1 и в качестве кубового продукта выводят поток 7, содержащий преимущественно пиперилены, и 2-метил-2-бутен, а в качестве дистиллята выводят смесь, содержащую изопентан, изоамилены (преимущественно 2-метил-1-бутен) и изопрен (поток 4), которую подвергают глубокой очистке от примесей циклопентадиена, α-ацетиленов и карбонильных соединений в зоне очистки О и направляют (поток 5) в зону полимеризации изопрена и выделения полимера (зона П).

Отогнанный от полимера поток углеводородов С5, содержащий преимущественно изопентан и изоамилены с примесью изопрена (поток 6) направляют в зону Д-1 и/или зону Д-2.

Из потока, содержащего пиперилены и 2-метил-2-бутен (поток 7), удаляют пиперилен с помощью его химического связывания и/или превращения в олиго- и полипиперилены и поток, содержащий преимущественно 2-метил-2-бутен (поток 8) направляют в зону Д-2.

Возможен вариант, согласно которому поток 7 направляют на синтез эфиров.

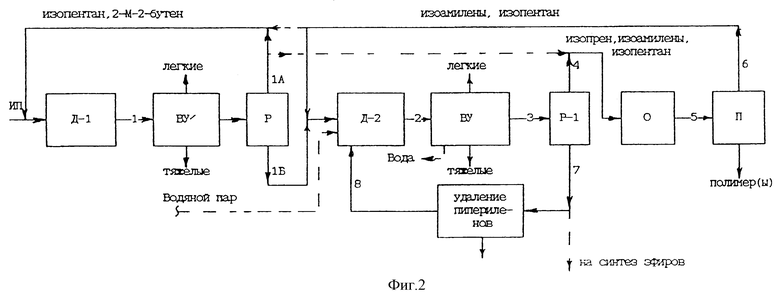

Согласно фиг. 2 в отличие от фиг.1 из контактного газа со стадии Д-1 (потока 1) в зоне ВУ/ выделяют поток, содержащий преимущественно углеводороды С5. Из указанного потока отгоняют с помощью ректификации в колонне (зоне) Р поток 1А, содержащий преимущественно изопентан, а также частично 3-метил-1-бутен, 2-метил-1-бутен и возможно частично изопрен, который возвращают в зону Д-1 или направляют в зону очистки О.

Кубовый продукт колонны Р (поток 1Б), содержащий преимущественно 2-метил-2-бутен, подают в зону дегидрирования Д-2.

Рецикловый поток 6 из зоны полимеризации П подают преимущественно в зону Д-2.

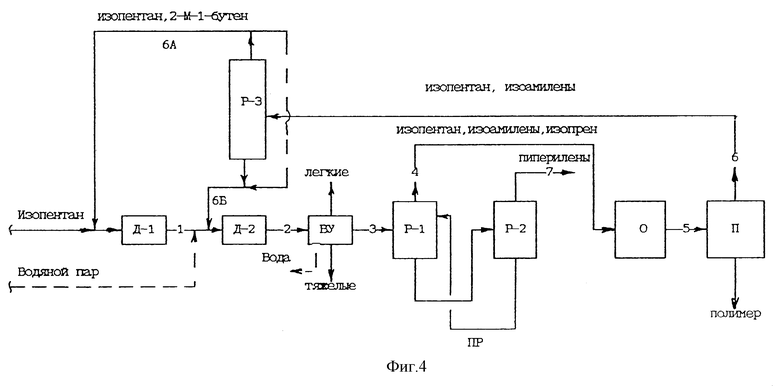

Согласно фиг.3 при ректификации с полярным растворителем в зоне Р-1 смеси углеводородов С5, получаемой из контактного газа зоны дегидрирования изоамиленов, выше ввода углеводородной смеси, но ниже ввода полярного растворителя выводят боковой поток 6Б, содержащий преимущественно изоамилены и изопентан, который предпочтительно после отгонки от полярного растворителя направляют полностью или преимущественно в зону Д-2 и возможно частично в зону О совместно с изопренсодержащим потоком 4.

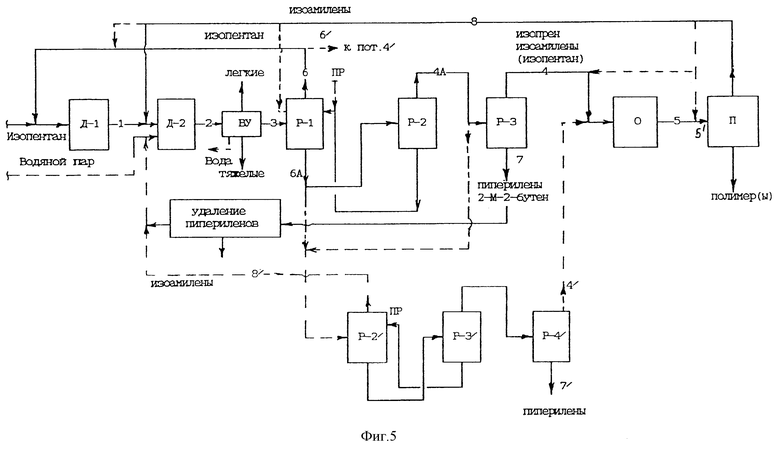

Согласно фиг. 4 в отличие от фиг.1 смесь углеводородов С5 из зоны ВУ (поток 3) подвергают разделению в зоне Р-1 ректификацией в присутствии полярного растворителя ПР. В смеси с полярным растворителем снизу Р-1 выводят главным образом пиперилены, которые далее отгоняют от ПР в зоне Р-2 (поток 7).

Сверху зоны Р-1 выводят смесь изопентана, изоамиленов и изопрена, которую подвергают глубокой очистке в зоне О, полимеризуют изопрен в зоне П и отогнанный от полимера поток 6, содержащий преимущественно изопентан и изоамилены предпочтительно подвергают ректификации в зоне Р-3. Сверху выводят поток 6А, содержащий преимущественно изопентан и 2-метил-1-бутен, который направляют в зону дегидрирования Д-1, а снизу выводят поток 6Б, содержащий преимущественно 2-метил-2-бутен, который направляют в зону Д-2.

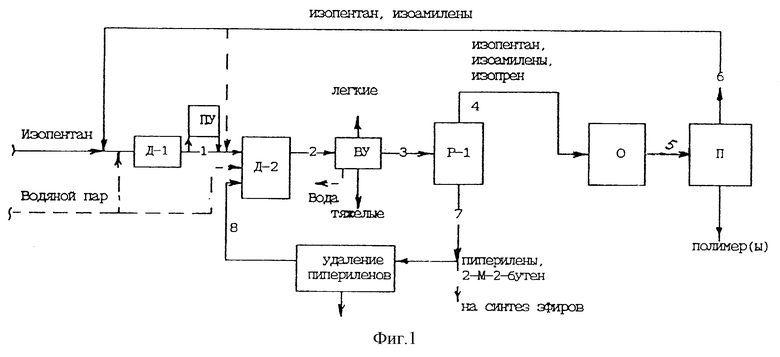

Согласно фиг. 5 смесь углеводородов С5 из зоны ВУ (поток 3) подвергают разделению в зоне Р-1 ректификацией в присутствии полярного растворителя ПР и в качестве дистиллята выводят поток 6, содержащий преимущественно изопентан, который направляют в зону Д-1. Снизу выводят смесь полярного растворителя с изоамиленами и пентадиенами. В зоне Р-2 от ПР (который далее возвращают в Р-1) отгоняют поток 4А, содержащий изоамилен, изопрен и пиперилены, который разделяют в зоне Р-3. Отогнанный поток 4, содержащий преимущественно изоамилены, изопрен и возможно часть изопентана, подвергают очистке в зоне О и полимеризации изопрена в зоне П. После полимеризации отгоняют поток, содержащий преимущественно изоамилены и возможно изопентан, и предпочтительно в виде потока 8 направляют его в зону Д-2.

Из выводимого из Р-3 потока 7, содержащего пиперилены и 2-метил-2-бутен, удаляют пиперилен и поток, содержащий преимущественно 2-метил-2-бутен, возвращают в зону Д-2.

На фиг. 5 показан также вариант переработки, согласно которому поток 6А из куба Р-1 или/и поток 4А из Р-2 направляют в зону Р-2/, в верхнюю часть которой дополнительно вводят ПР и сверху которой выводят поток 8/, содержащий преимущественно изоамилены, который возвращают в Д-2. В зоне Р-3/ отгоняют углеводороды от ПР и далее в ректификационной зоне Р-4/ выводят дистиллят, содержащий преимущественно изопрен (поток 4/), который направляют в зону О и далее в зону полимеризации П.

Представленные фиг. 1-5 и примеры не исчерпывают возможных вариантов переработки и возможны иные варианты с соблюдением сути изобретения, изложенного в формуле изобретения.

В частности, возможны варианты, где в узле выделения углеводородов (ВУ) наряду с выделением С5-фракции осуществляют и очистку ее от примесей, например от примесей карбонильных и ацетиленовых углеводородов, путем азеотропной ректификации в присутствии изопентана. Возможен вариант, в котором С5-фракцию подвергают очистке от пипериленов и циклопентадиена путем ректификации и далее выделенную пипериленсодержащую фракцию подвергают очистке от углеводородов С6 и более тяжелых углеводородов.

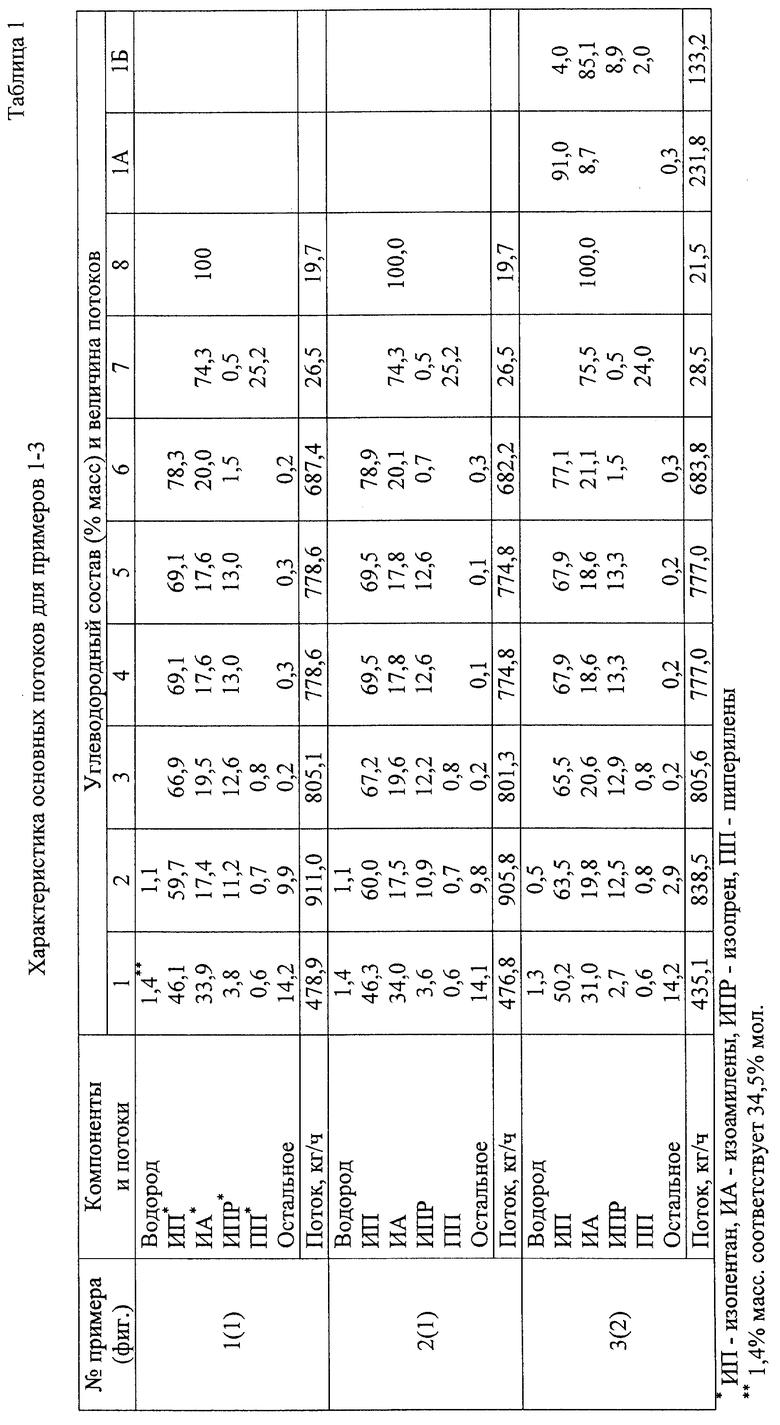

ПРИМЕР 1

Процесс осуществляется согласно фиг.1.

В зоне дегидрирования Д-1 используется "кипящий слой" алюмохромового микросферического катализатора. Температура в зоне дегидрирования составляет 540-600oС.

В зоне дегидрирования Д-2 используется стационарный слой железо-окисного катализатора. Температура 570-650oС.

В зону дегидрирования Д-1 подают 200 кг/ч исходного изопентана и рецикловые продукты.

В зону дегидрирования Д-2 подается перегретый водяной пар в количестве 1000 кг/ч.

Выделение С5-фракции из контактного газа в зоне ВУ осуществляется путем компримирования, охлаждения и абсорбции тяжелым углеводородным абсорбентом с последующей отгонкой С5-фракции.

Разделение в зоне Р-1 осуществляется ректификацией. Очистка в зоне О осуществляется: от циклопентадиена - путем взаимодействия циклопентадиена с циклогексаноном в присутствии щелочи, от карбонильных соединений - водной отмывкой, от α-ацетиленов - путем гидрирования. Остаточная концентрация составляет: циклопентадиена -0,00002%, α-ацетиленов - 0,0001%, карбонильных соединений - 0,00005%.

Полимеризация в зоне П осуществляется в присутствии титанового каталитического комплекса, приготовленного с использованием тетрахлорида титана, триизобутилалюминия и толуола. Конверсия изопрена составляет 90%.

Выделенные из продуктов дегазации непрореагировавшие углеводороды С5 возвращаются в зону преимущественного дегидрирования изопентана и/или в зону преимущественного дегидрирования изоамиленов (40% в зону Д-1 и 60% в зону Д-2).

Составы и количества основных потоков представлены в табл.1.

Расход изопентана на 1 т полимера составляет 2,11 т.

ПРИМЕР 2

Процесс осуществляется согласно фиг.1 при условиях, изложенных в примере 1, за исключением зоны О. В зоне О очистка углеводородов С5 после осушки осуществляется комплексно от циклопентадиена, α-ацетиленов и кислородсодержащих соединений путем обработки реагентом ДИБАК (продуктом взаимодействия триизобутилалюминия и калиевой щелочи).

Остаточное содержание составляет: циклопентадиена - 0,00003%, α-ацетиленов - 0,0001%, карбонильных соединений - 0,00005%.

Конверсия изопрена составляет 95%.

Составы и количества основных потоков представлены в табл.1.

Расход изопентана на 1 т полимера составляет 2,07 т.

ПРИМЕР 3

Процесс осуществляется согласно фиг.2.

Дегидрирование в зоне Д-1 осуществляется при температуре 550-600oС в реакторе с кипящим слоем алюмохромового катализатора, в зоне Д-2 - при температуре 570-630oС в присутствии стационарного железо-окисного катализатора.

После зоны Д-1 из контактного газа в зоне ВУ/ путем охлаждения, компримирования, дальнейшего охлаждения и ректификации выделяют углеводородную смесь, содержащую преимущественно углеводороды С5. Смесь подвергают ректификации в зоне Р, сверху которой выводят дистиллят, содержащий преимущественно изопентан и легкие изоамилены, который возвращают на вход в зону Д-1. Снизу зоны Р выводят поток, содержащий преимущественно 2-метил-2-бутен, который испаряют, нагревают и направляют в зону дегидрирования Д-2. В Д-2 подают водяной пар в количестве 500 кг/ч.

После дальнейшей переработки и полимеризации отогнанный от полимеров поток 6 возвращают преимущественно в зону Д-2.

Составы и количества основных потоков представлены в табл.1.

Расход изопентана на тонну полимера составляет 2,06 т.

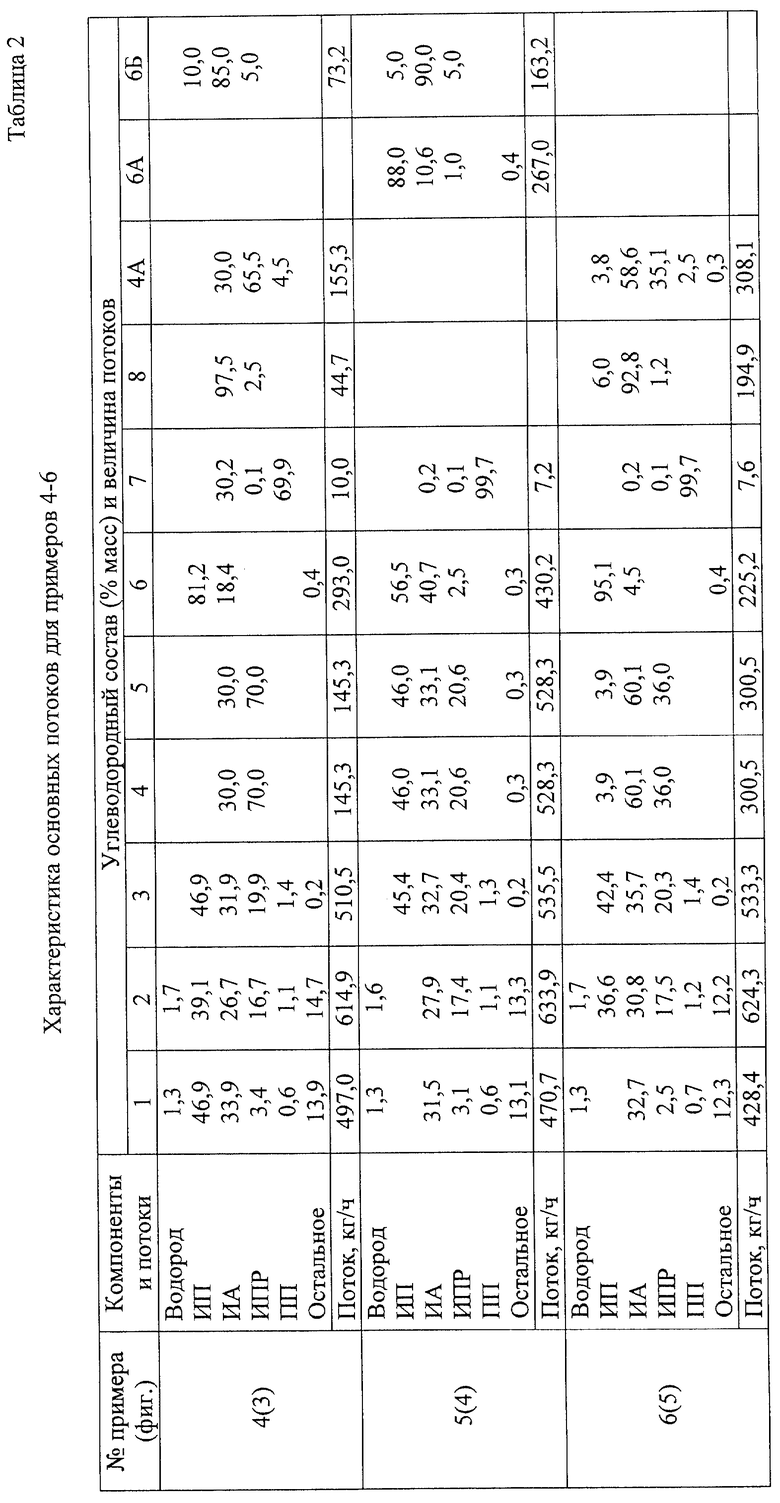

ПРИМЕР 4

Процесс осуществляется согласно фиг.3.

Изопентан в количестве 200 кг/ч направляется в зону дегидрирования Д-1. Дегидрирование осуществляется при температуре 550-600oС в реакторе с кипящим слоем алюмохромового катализатора.

Контактный газ из зоны дегидрирования Д-1 направляется в зону дегидрирования Д-2. Дегидрирование осуществляется при температуре 570-630oС в присутствии стационарного железо-окисного катализатора. В зону Д-2 подают водяной пар в количестве 1200 кг/ч.

После зоны Д-2 из контактного газа в зоне ВУ путем охлаждения, компримирования и абсорбции выделяют углеводородную смесь, содержащую преимущественно углеводороды С5, которую в зоне Р-1 экстрактивной ректификацией в присутствии диметилформамида разделяют на три потока:

- поток 6 отбирают сверху колонны экстрактивной ректификации и направляют в зону дегидрирования Д-1;

- поток 6Б отбирают из укрепляющей части колонны экстрактивной ректификации и направляют в зону дегидрирования Д-2;

- поток 6А отбирают из куба колонны экстрактивной ректификации и направляют в десорбционную колонну Р-2.

Десорбированный изопренсодержащий углеводородный поток направляют в зону Р-3, где путем ректификации отделяют пиперилены, а далее направляют в зону О на очистку от микропримесей. Очищенный поток направляют на полимеризацию в зону П.

Незаполимеризовавшиеся углеводороды возвращают в зону дегидрирования Д-2. В зону Д-2 подают водяной пар в количестве 500 кг/ч.

Составы и количества основных потоков представлены в табл.2.

Расход изопентана на тонну полимера составляет 1,93 кг.

ПРИМЕР 5

Процесс осуществляется согласно фиг.4.

Изопентан в количестве 200 кг/ч направляется в зону дегидрирования Д-1, осуществляемого при температуре 550-610oС в реакторе с кипящим слоем катализатора, содержащего хром, поверхностно нанесенный на микросферическую окись алюминия.

Контактный газ, выходящий из зоны Д-1, разбавляется водяным паром в количестве 1300 кг/ч и направляется в зону дегидрирования Д-2, где в присутствии железоокисного катализатора при температуре 570-630oС изоамилены дегидрируются в изопрен.

Выходящий из зоны Д-2 контактный газ направляется в зону ВУ, где осуществляется его компримирование, охлаждение, частичная конденсация и отделение углеводородного конденсата от воды, после чего из несконденсированного потока выделяют смесь углеводородов С5 путем абсорбции и ректификации от легких и тяжелых углеводородов.

В зоне ректификации Р-1 осуществляется отделение изопентана, изоамиленов и изопрена от пипериленов ректификацией в присутствии полярного растворителя, в качестве которого используется диметилформамид.

Отбираемый из зоны Р-1 поток изопентана, изоамиленов и изопрена подвергается очистке от циклопентадиена путем обработки циклогексаном в присутствии щелочи, от карбонильных соединений путем водной отмывки и от α-ацетиленов путем каталитического гидрирования.

Очищенный изопренсодержащий поток направляется в зону полимеризации изопрена, где осуществляется полимеризация изопрена при условиях, изложенных в примере 1.

Выделенная в зоне полимеризации углеводородная смесь (поток 6), содержащая преимущественно изопентан и изоамилены, направляется в ректификационную зону Р-3, где сверху выводится поток 6А, содержащий преимущественно изопентан и частично легкие изоамилены, подаваемый в зону Д-1. Снизу Р-2 выводится поток 6Б, содержащий преимущественно 2-метил-2-бутен, подаваемый в зону Д-2.

Составы и количества основных потоков представлены в табл.2.

Расход изопентана на 1 т полимера составляет 1,96 т.

ПРИМЕР 6

Процесс осуществляется согласно фиг.5.

Изопентан в количестве 200 кг/ч направляется в зону дегидрирования Д-1. Дегидрирование изопентана осуществляется в реакторе с неподвижным слоем платинусодержащего гранулированного катализатора при температуре 580-620oС. В зону Д-1 подается перегретый водяной пар в количестве 1500 кг/ч.

Контактный газ из зоны Д-1 направляется в зону Д-2.

Дегидрирование изоамиленов в зоне Д-2 осуществляется в реакторе с неподвижным слоем железоокисного катализатора при температуре 570-630oС.

В зоне ВУ путем охлаждения, конденсации, компримирования, охлаждения и ректификации выделяется фракция углеводородов С5.

В зоне Р-1 путем экстрактивной ректификации в присутствии диметилформамида выделяется изопентан, который направляется в зону дегидрирования изопентана Д-1.

В зоне Р-2 путем десорбции от диметилформамида отделяется смесь, содержащая преимущественно изоамилены, изопрен и пиперилены, и направляется в зону ректификации Р-3, где путем четкой ректификации разделяется на изоамилен-изопреновую фракцию и пиперилен.

Изоамилен-изопреновая фракция подвергается азеотропной осушке и очистке от примесей циклопентадиена, карбонильных и ацетиленовых соединений путем обработки циклогексаноном в присутствии щелочи, водной отмывки и каталитического гидрирования в присутствии никелевого катализатора.

Очищенная изоамилен-изопреновая фракция направляется в зону полимеризации П. Конверсия изопрена в каучук составляет 90%. Отделение углеводородов С5 от полимера осуществляется путем ректификации. Выделенные углеводороды С5 (преимущественно изоамилены) возвращаются в зону дегидрирования Д-2.

Составы и количества основных потоков представлены в табл.2.

Расход изопентана на 1 т полимера составляет 1,81 т.

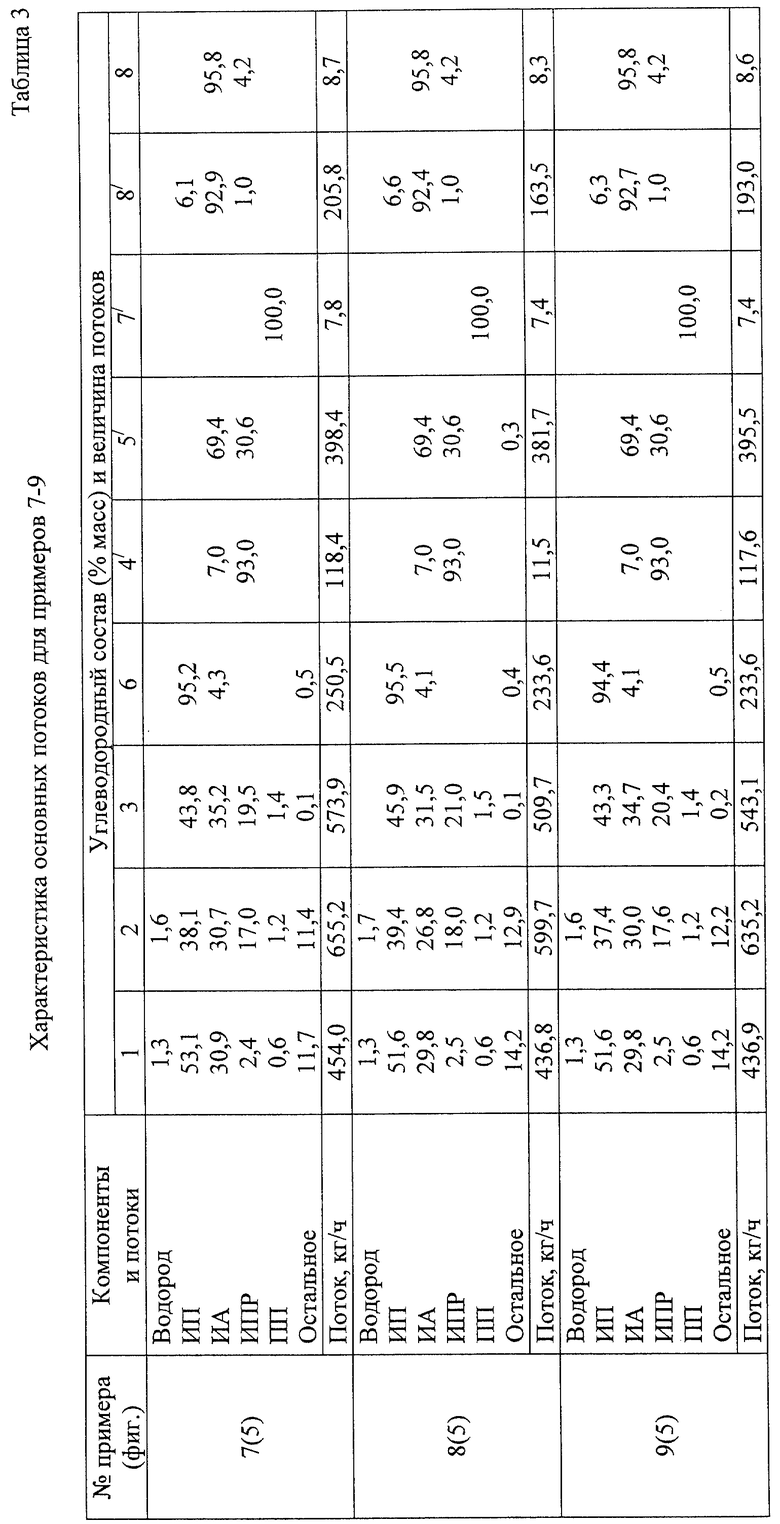

ПРИМЕР 7

Процесс осуществляется согласно фиг.5 с использованием варианта, включающего ректификационные зоны Р-2/, Р-3/ и Р-4/. В зоне дегидрирования Д-1 изопентан в количестве 200 кг/ч дегидрируется в реакторе с неподвижным слоем титаноцинкового катализатора при температуре 580-620oС.

В зоне дегидрирования Д-2 дегидрирование изоамиленов осуществляется на неподвижном слое железо-хром-цинк оксидного катализатора при температуре 570-630oС в присутствии перегретого водяного пара, подаваемого в количестве 1200 кг/ч.

Выделение фракции углеводородов C5 из контактного газа в зоне ВУ осуществляется путем охлаждения, конденсации, компримирования, абсорбции и ректификации.

Выделенная и очищенная от легких и тяжелых примесей фракция углеводородов C5 направляется в зону Р-1, где путем экстрактивной ректификации в присутствии диметилформамида отделяется изопентан и возвращается в зону Д-1.

Смесь непредельных углеводородов и диметилформамида направляется в зону Р-2/, где в присутствии диметилформамида отделяются в качестве дистиллята изоамилены и возвращаются на дегидрирование в зону Д-2.

Смесь пентадиенов и диметилформамида направляется в зону Р-3/, где осуществляется отгонка от диметилформамида потока, содержащего преимущественно изопрен и пиперилены, который далее подвергают разделению в ректификационной зоне Р-4/, и изопренсодержащий поток 4/ направляют в зону очистки О (очистка как в примере 5) и далее в зону полимеризации.

Полимеризация изопрена осуществляется в зоне П в присутствии растворителя, подпитываемого через зону О по линии 6/. Большая часть отогнанного от полимера растворителя возвращается в зону полимеризации, а остальное количество направляется в зону Р-1.

Составы и количества основных потоков представлены в табл.3.

Расход изопентана на 1 т полимера составляет 1,75 т.

ПРИМЕР 8

При варианте схемы, использованном в примере 7 (согласно фиг.5), дегидрирование изопентана в количестве 200 кг/ч осуществляют в реакторе с "кипящим" слоем алюмохромового катализатора при температуре 570-600oС и дегидрирование изоамиленов в реакторе с неподвижным слоем алюмохромового катализатора - при температуре 590-620oС под вакуумом (ост.давление 0,1-0,2 ата).

Изопренсодержащий поток, очищенный от примесей, направляют в зону полимеризации. Отделенный от полимера углеводородный растворитель частично возвращают в зону полимеризации, а частично направляют в зону очистки от микропримесей, препятствующих стереорегулярной полимеризации (зону О).

Составы и количества основных потоков представлены в табл.3.

Расход изопентана на 1 т полимера составляет 1,83 т.

ПРИМЕР 9

При варианте схемы, использованном в примере 7 (согласно фиг.5), дегидрирование изопентана осуществляют в реакторах с кипящим слоем алюмохромового катализатора при температуре 570-600oС, а дегидрирование изоамиленов - в реакторе с неподвижным слоем платинусодержащего катализатора при температуре 580-630oС. В зону дегидрирования изоамиленов Д-2 подают 1400 кг/ч водяного пара.

В зоне П полимеризацию изопренсодержащего потока осуществляют в присутствии углеводородного растворителя (преимущественно изопентана). Углеводородный растворитель отделяют от полимера и частично направляют в зону Р-1, а частично возвращают в зону полимеризации.

Составы и количества основных потоков представлены в табл.3.

Расход изопентана на 1 т полимера составляет 1,76 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗОПЕНТАНА | 1994 |

|

RU2111202C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА И 3-МЕТИЛБУТЕНА-1 | 1992 |

|

RU2030374C1 |

| Способ выделения диолефинов | 1981 |

|

SU1068413A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА И 3-МЕТИЛБУТЕНА-1 | 1992 |

|

RU2032649C1 |

| Способ получения изопрена | 2017 |

|

RU2654863C1 |

| Способ комплексной переработки побочных продуктов процесса выделения изопрена из фракции C пиролиза | 2017 |

|

RU2659079C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ИЗОПРЕНА | 1985 |

|

SU1274255A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ ИЛИ ИХ СМЕСЕЙ | 1998 |

|

RU2131866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2102370C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-БУТЕНА ИЗ ИЗОПЕНТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОПЕНТАНА | 2006 |

|

RU2329246C1 |

Изобретение относится к способу получения полиизопренового каучука из изопентана, включающему как минимум зоны преимущественного дегидрирования изопентана и преимущественного дегидрирования образующихся изоамиленов, в которых дегидрирование осуществляют на разных катализаторах и/или при разных температурах и давлениях, зоны выделения и ректификационного разделения образующихся смесей углеводородов С5, зону очистки от микропримесей, вредных для полимеризации, и зону полимеризации изопрена. В соответствии с изобретением предложено смесь углеводородов С5, выделяемую при переработке контактного газа преимущественного дегидрирования изоамиленов и содержающую преимущественно пентадиены, изомилены и возможно изопентан, отделять как минимум от пипериленов, подвергать очистке как минимум от циклопентадиена, α-ацетиленов и кислородсодержащих соединений и направлять в зону полимеризации изопрена в углеводородной смеси. При этом от полимера(ов) отделяют как минимум углеводороды С5 и направляют их в рецикл в зону(ы) дегидрирования, и/или зону(ы) ректификации, и/или частично в зону полимеризации. Технический результат - упрощение технологической схемы получения полиизопренового каучука. 12 з.п.ф-лы, 5 ил., 3 табл.

| КИРПИЧНИКОВ П.А | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - Л.: Химия, 1986, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ получения диеновых углеводородов | 1976 |

|

SU729179A1 |

Авторы

Даты

2002-11-27—Публикация

1999-01-10—Подача