Изобретение относится к управлению горной техникой, а именно к управлению электроприводами механизмов одноковшовых карьерных экскаваторов, в которых требуется ограничение токов, возникающих в режимах с управляющими и возмущающими воздействиями, и может быть использовано для управления электроприводами других горных машин.

Известно устройство управления электроприводами экскаватора, содержащее задающий блок, подключенный через преобразователь, включающий силовой мост, к электроприводу системы Г-Д, датчики тока и напряжения. Задающий блок представляет собой командоаппарат, построенный по кулачковому принципу. Преобразователь содержит датчик питающего напряжения, регулятор питающего напряжения, датчик напряжения возбуждения, регулятор напряжения возбуждения, силовой мост представляет собой суммирующий магнитный усилитель. Устройство снабжено датчиками нагрузки, температуры, скорости, регулятором снижения динамических нагрузок (см. SU 1733577, кл. Е 02 F 9/20, 15.05.92).

Известное устройство имеет недостаточно высокую надежность и быстродействие управления. Система управления является температурозависимой. Кроме того, недостатком описанного устройства является высокая утомляемость экскаваторщика, т. к. управление тремя электроприводами осуществляется тремя отдельными кулачковыми командоаппаратами, управление одним из которых производится ногами. Кроме того, изменение позиций командоаппарата требует больших физических усилий от экскаваторщика, вследствие большого числа одновременно коммутируемых электрических цепей. Устройство громоздко и обладает высокой металлоемкостью.

Известна микропроцессорная система интерактивного автоматизированного управления электроприводами экскаватора-драглайна в режимах транспортировки ковша по траекториям, заданным машинистом (см. автореферат диссертации Коваленко С.И., 1991 г.).

Известная микропроцессорная система управления электроприводами экскаватора-драглайна не может быть применена для управления электроприводами карьерного одноковшового экскаватора, режим работы которого непредсказуем и вся работа известной системы будет заключаться в очень частом ее "переобучении".

Наиболее близким по технической сущности к заявляемому устройству является устройство комбинированного оптимального управления электроприводами экскаватора (RU 2030521, кл. Е 02 F 9/20, 10.03.95), содержащее задающий блок, подключенный через преобразователь, включающий силовой мост, соединенный с обмоткой возбуждения генератора электропривода системы Г-Д, датчики тока и напряжения. Задающий блок представляет собой командоаппарат, построенный по кулачковому принципу. Преобразователь реализует систему подчиненного регулирования питающего напряжения, состоящую из последовательно соединенных регуляторов питающего напряжения, напряжения возбуждения, силового моста - суммирующего магнитного усилителя и генератора. Устройство снабжено регулятором снижения динамического напряжения, выполненного на двух интеграторах, двух усилителях, шести инвертирующих усилителях и сумматоре.

Известное устройство имеет недостаточно высокие быстродействие управления и надежность. Постоянная времени преобразователя для магнитных усилителей составляет ~ 0,1 с. Система управления является температурозависимой (из-за наличия суммирующего магнитного усилителя). Преобразователь на основе магнитного усилителя требует больших уровней сигналов управления исходя из своего принципа действия. В частности, для его нормальной работы требуется большой уровень сигнала обратной связи по току, который берется с дополнительных полюсов генератора и двигателя привода. Это напряжение пропорционально току в якорной цепи привода, что как раз и подходит в качестве сигнала обратной связи по току. Но при этом проявляется большая зависимость снимаемого напряжения от температуры. Температурная нестабильность цепи обратной связи магнитного усилителя, равная относительному изменению напряжения обратной связи, снимаемому с обмоток при разной температуре и равном токе, составляет 40%.

Кроме того, недостатком описанного устройства является высокая утомляемость экскаваторщика. Устройство громоздко и обладает высокой металлоемкостью.

Задача, на решение которой направлено изобретение, заключается в существенном улучшении потребительских, технико-экономических и эксплуатационных свойств электроприводов экскаватора.

Технический результат, получаемый при осуществлении изобретения, заключается в повышении надежности, быстродействия, в исключении температурной зависимости, в создании удобства обслуживания устройства управления, уменьшении габаритов и материалоемкости, за счет увеличения функциональности оборудования, путем усложнения самого оборудования.

Технический результат достигается тем, что устройство управления электроприводом экскаватора, содержащее задающий блок, преобразователь, включающий датчики тока и напряжения, силовой мост, подключенный к обмотке возбуждения генератора электропривода системы Г-Д, снабжено блоками нормирования сигнала обратной связи по току и напряжению, включенными в систему Г-Д соответственно последовательно и параллельно, пультом наладчика, а преобразователь снабжен первым, вторым и третьим коммутационными блоками, микроконтроллером, блоком питания, блоком индикации, блоком элементов защиты и диагностики, блоком управления силовым мостом, последовательным интерфейсом, через который пульт наладчика соединен с микроконтроллером, к которому двунаправленно подключен блок питания, и через последовательно соединенные блок элементов защиты и диагностики и блок управления силовым мостом подключен силовой мост, выполненный на силовых IGBT-транзисторах, блок питания выполнен по схеме однотактного импульсного преобразователя, а задающий блок выполнен в виде командоконтроллера, реализованного по двухкоординатной резистивной схеме, и подключен посредством двунаправленной связи через первый коммутационный блок к микроконтроллеру преобразователя, к которому через последовательно соединенные второй коммутационный блок, подключенный к микроконтроллеру, и датчик напряжения подключен выход блока нормирования сигнала обратной связи по напряжению, а через последовательно соединенные третий коммутационный блок, подключенный к микроконтроллеру, и датчик тока подключен выход блока нормирования сигнала обратной связи по току, один из выходов микроконтроллера подключен к входу блока индикации.

Сопоставительный анализ с известными устройствами управления электроприводом экскаваторов показывает, что заявляемое решение позволяет наиболее оптимально решить задачу повышения надежности и быстродействия управления.

К совокупности существенных признаков заявляемого устройства управления электроприводами экскаватора, позволяющих получить упомянутый результат, следует отнести то, что выполнение преобразователя в виде моноблока, состоящего из последовательно соединенных микроконтроллера, блока элементов защиты и диагностики, устройства управления силовым мостом и силового моста, выполненного на силовых IGBT-транзисторах, позволяет в значительной степени увеличить функциональность оборудования, повысить его надежность и быстродействие, упростить наладку и ремонт, снизить эксплуатационные затраты, повысить срок службы экскаватора, уменьшить количество узлов и материалоемкость, уменьшить габариты, вес.

Использование микроконтроллера с элементами защиты и диагностики и соответствующим пакетом программ позволяет учитывать не только функциональные возможности используемых компонентов, но и разброс их параметров, зависимость от температуры, чувствительность к помехам различного физического происхождения.

Использование микроконтроллера позволяет многократно уменьшить количество применяемых компонентов, т.е. снизить материалоемкость, уменьшить габариты устройства управления, избавиться от температурной зависимости параметров, т. к. вычисления дают одинаковый результат при любой температуре. Использование микропроцессора позволяет реализовать новые функциональные возможности, например, менять структуру в случае необходимости без изменения или применения новых конструктивных элементов, выполнять одновременно несколько независимых процессов на одной и той же аппаратурной основе (основная работа, диагностика в теневом режиме, связь с другими узлами и т.д.).

Применение микроконтроллера позволило отказаться от регулирующих элементов, т. е. все регулировки осуществляются изменением программных коэффициентов, и обеспечить стабильность параметров регулятора.

Микроконтроллер позволяет с помощью кнопок пульта наладчика перейти с просмотра и изменения параметров преобразователя одного электропривода на другой без физических переключений, и все это, не выходя из кабины машиниста, делает очень легкой наладку электроприводов (без паяльника и инструмента), что повышает удобство эксплуатации экскаватора и снижает утомляемость машиниста-экскаваторщика. Легкость наладки позволяет устанавливать параметры такой величины, чтобы учесть особенности работы конкретного экскаватора, сберегая машины и механизмы, задавая более щадящие предельные параметры. Кроме того, микроконтроллер позволит проследить за состоянием внешнего оборудования, за текущим значением токов и напряжений.

Использование микроконтроллера позволяет изменять параметры преобразователя таким образом, что в процессе взаимозамены блоков происходит мгновенная настройка параметров преобразователя на выбранный этап электропривода, т. к. параметры каждого типа электропривода находятся в памяти микроконтроллера.

Выполнение силового моста на силовых IGBT-транзисторах (биполярные транзисторы с изолированным затвором), обладающих идеальными переключающими свойствами и работающих в качестве ключей, позволяет использовать широтно-импульсную модуляцию для управления мощностью в нагрузке, что дает возможность увеличить быстродействие силового моста и резко снизить электрические потери (по сравнению с силовыми магнитными усилителями). Постоянная времени для заявляемого преобразователя составляет 0,074 с.

В заявляемом устройстве, использующем преобразователь с силовым мостом на IGBT-транзисторах, общая температурная нестабильность обратной связи по току равна 3,7% (это на порядок меньше температурной нестабильности преобразователя с магнитным усилителем).

Кроме того, выполнение силового моста на силовых IGBT-транзисторах и соответствующая организация блока питания позволяют подключать последний к сети как переменного, так и постоянного тока. Это создает возможность использования генератора собственных нужд (генератора постоянного тока) в качестве источника питания преобразователей всех главных электроприводов экскаватора. Генератор собственных нужд (на чертеже не показан) расположен на одном валу с высоковольтным приводным двигателем и генераторами главных электроприводов, что позволяет, в случае отключения напряжения переменного тока, использовать преобразование энергии инерции вращения группы генераторов в электрическую энергию в течение от 7 с с полной загрузкой ковша до 20 с с пустым ковшом при полной управляемости экскаватором. Это позволяет вывести ковш экскаватора в безопасное положение и опустить его на землю при внезапном отключении питания экскаватора (например, в аварийной ситуации).

Блок питания, применяемый в заявляемом преобразователе, выполнен по схеме однотактного импульсного преобразователя, что обеспечивает простоту, надежность и высокий коэффициент полезного действия.

Выполнение задающего блока в виде бесступенчато резистивного двухкоординатного командоконтроллера позволяет увеличить быстродействие управления электроприводами и значительно снизить утомляемость машиниста экскаватора, за счет применения потенциометра с малым моментом вращения, практически не требующем усилия при изменении положения. Совмещение в одном командоконтроллере двух задающих блоков - на приводы "подъем" и "вращение" - позволяет управлять одним командоконтроллером по двум координатам с учетом эргономических требований:

- отклонение влево/вправо - поворот влево/вправо,

- отклонение на себя/от себя - подъем/опускание. Второй командоконтроллер также реализован по двухкоординатной резистивной схеме:

- отклонение влево/вправо-сигнал/открывание днища ковша,

- отклонение на себя/от себя - возврат/напор.

Интерфейс RS 485 с последовательной передачей данных (последовательный интерфейс) введен в преобразователь для организации информационного канала обмена данными с пультом наладчика и другими удаленными объектами, что повышает быстродействие, надежность и удобство наладки и диагностики системы управления, облегчает эти процессы.

Элементы защиты и диагностики контролируют работу всех блоков, входящих в устройство управления электроприводами экскаватора, повышая надежность его функционирования.

Коммутационные блоки, через которые осуществляется подключение ряда блоков к микроконтроллеру, обеспечивают изоляцию электронной схемы привода от внешней аппаратуры. Это необходимо для более глубокой и точной диагностики привода всякий раз при включении питания перед началом работы.

Блоки нормирования тока и напряжения преобразуют реальные значения тока и напряжения (тысячи ампер и сотни вольт) к нормальным значениям напряжения и тока, с которыми работают электронные схемы датчиков тока и напряжения. Это позволяет согласовать нормальную работу этих датчиков с напряжениями и токами якорных цепей различных типов экскаваторов.

Применение пульта наладчика позволяет производить изменение параметров преобразователя непосредственно во время работы привода экскаватора, измеряя и наблюдая изменение параметров привода, что в значительной мере упрощает и сокращает процесс наладки системы управления, так как параметрами настройки являются только "конечные" параметры, такие как "стопорный ток", "ток отсечки" и т.д., все промежуточные значения микроконтроллер вычисляет сам, причем так, что нет взаимного влияния настраиваемых параметров.

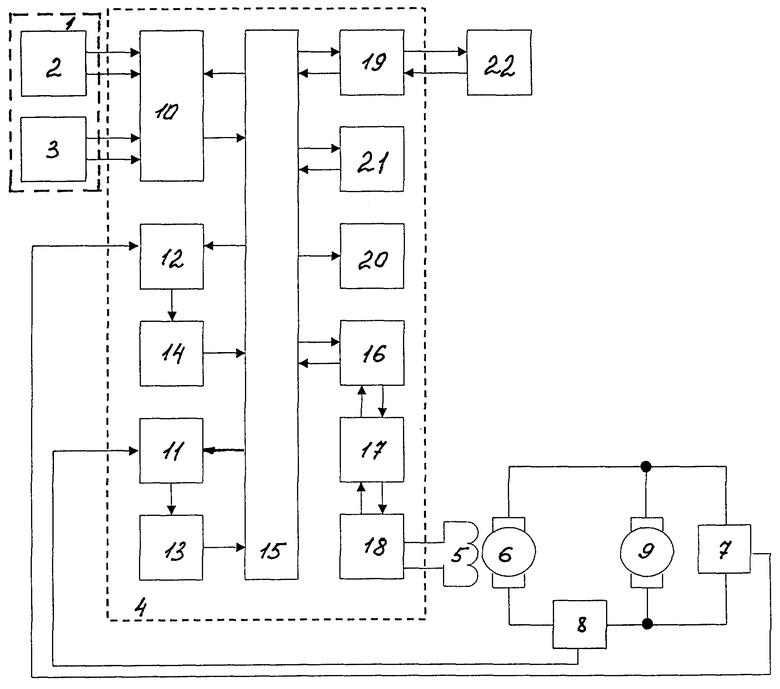

На чертеже представлена структурно-функциональная схема устройства управления электроприводами экскаватора (на чертеже представлен моноблок преобразователя для одного электропривода, в системе управления таких моноблоков, как минимум, три).

Устройство содержит командоконтроллер 1, реализованный по двухкоординатной резистивной схеме, состоящий из двух независимых задающих блоков (по каждой координате) 2, 3, преобразователь 4, обмотку возбуждения генератора 5, генератор 6, блок нормирования сигнала обратной связи по напряжению 7, блок нормирования сигнала обратной связи по току 8, двигатель 9. Преобразователь 4 выполнен в виде моноблока, который состоит из коммутационных блоков 10, 11, 12 (10 - первый коммутационный блок, 11 - второй коммутационный блок и 12 - третий блок), датчика тока 13, датчика напряжения 14, микроконтроллера 15, блока элементов защиты и диагностики 16, блока управления силовым мостом 17, силового моста 18. В преобразователь 4 входят также последовательный интерфейс 19, блок индикации 20 и блок питания 21. Пульт наладчика 22 может быть отключен по окончании процесса наладки и диагностики. Командоконтроллер 1 соединен с коммутационным блоком 10, выход которого соединен, посредством двунаправленной связи, с первым входом микроконтроллера 15, первый выход которого подключен через последовательно соединенные (посредством двунаправленной связи вход-выход) блок элементов защиты и диагностики 16, устройство управления 17 силовым мостом и силовой мост 18 к обмотке возбуждения 5 генератора 6. Микроконтроллер 15 посредством двунаправленной связи через последовательный интерфейс 19 может подключаться к удаленному пульту наладчика 22 и к системе управления и сбора данных, что позволяет осуществлять комплексное управление экскаватором с функциями проверки отдельных узлов и механизмов экскаватора.

Система сбора данных экскаватора предназначена для сбора информации в процессе эксплуатации экскаватора об электрических, термических, механических и других видах нагрузок всех устройств и механизмов экскаватора, последующей обработки и определения предаварийных и аварийных состояний экскаватора, ресурсов работы этих устройств и механизмов, ведение протоколов данных и их передачу на центральный диспетчерский пункт. Предупреждение неадекватного поведения машиниста экскаватора, обеспечение безопасности ведения работ, отслеживание выработки экскаватора т.д. Для реализации этого все устройства и механизмы должны быть оснащены соответствующими датчиками и интерфейсами передачи информации к центральному узлу системы. В предлагаемой системе имеются все электрические данные о главных приводах, которые могут быть переданы центральному узлу через последовательный интерфейс типа RS 485.

Последовательно в цепи генератор 6 - двигатель 9 включен блок нормирования сигнала обратной связи по току 8, подключенный к микроконтроллеру 15 через третий коммутационный блок 11, а параллельно - блок нормирования сигнала обратной связи по напряжению 7, соединенный с микроконтроллером 15 через второй коммутационный блок 12. Сигнал обратной связи по току поступает на вход коммутационного блока 11, который через датчик тока 13 подключен ко второму входу микроконтроллера 15. Сигнал обратной связи по напряжению поступает на вход коммутационного блока 12, выход которого через датчик напряжения 14 подключен к третьему входу микроконтроллера 15. К микроконтроллеру 15 подключены также последовательный интерфейс 19, блок индикации 20. Питание компонентов, составляющих моноблок преобразователя 4, осуществляется от блока питания 21, также входящего в моноблок преобразователя 4, блок питания 21 выполнен по схеме однотактного импульсного преобразователя, что обеспечивает простоту, надежность и высокий коэффициент полезного действия.

Моноблок преобразователя 4 представляет собой функционально законченное устройство, которое интегрирует в себе полный набор блоков, необходимых для осуществления функции управления одним из главных электроприводов одноковшового карьерного экскаватора по системе Г-Д посредством регулирования тока независимой обмотки возбуждения генератора.

Моноблок преобразователя 4, применяемый для управления главными электроприводами экскаватора с системой Г-Д, реализует систему подчиненного регулирования, используя задание от командоконтроллера 1, ОС по току якоря, ОС по напряжению якорной цепи.

Конструктивно моноблок преобразователя 4 оформлен в прямоугольный металлический корпус.

В нижней части моноблока расположен печатный узел блока питания 21, который формирует все необходимые для работы моноблока напряжения:

- 5 В, 300 мА, стабилизированное, для питания микроконтроллера и связанных с ней цепей;

- 5 В, 20 мА, стабилизированное, для питания датчика тока 13;

- 5 В, 20 мА, стабилизированное, для питания датчика напряжения 14;

- 5 В, 120 мА, стабилизированное, для питания драйвера интерфейса типа RS 485 19;

- 12 В, 100 мА, стабилизированное, для питания реле (на чертеже и в описании не обозначены);

- 18 В, 75 мА, стабилизированное, для питания драйверов силовых транзисторов.

Блок питания 21 выполнен по схеме однотактного импульсного ШИМ преобразователя.

Пульт наладчика 22 функционально состоит из:

- центрального микроконтроллера;

- ЖК-дисплея;

- клавиатуры;

- интерфейса связи с удаленными объектами типа RS 485;

- блока питания.

Схема пульта наладчика на чертеже не показана.

Пульт наладчика 22 предназначен для просмотра изменения параметров моноблока преобразователя 4. Связь с преобразователем 4 осуществляется по витой паре в соответствии со стандартом RS 485. Пульт наладчика 22 может работать одновременно с тремя моноблоками преобразователей, в этом случае три преобразователя и пульт наладки объединяются в сеть.

Информация о параметрах преобразователя выводится на ЖК-дисплей пульта наладчика 22 в удобной форме, параметры сгруппированы по функциональному признаку.

Устройство работает следующим образом.

Входными сигналами для моноблока преобразователя 4 являются сигналы:

- сигнал задания, который преобразователь получает от командоконтроллера 1, определяющий скорость движения электропривода;

- сигналы обратной связи по напряжению и току якорной цепи, необходимые для работы двухконтурной системы подчиненного регулирования, которая реализована с помощью программной модели в преобразователе 4;

- релейные сигналы, определяющие режимы работы преобразователя 4 (тип электропривода, работа/ход, ограничения движения ковша и рукояти, включение возбуждения).

Моноблок преобразователя 4 изменяет ток возбуждения генератора таким образом, чтобы напряжение, развиваемое генератором, было пропорционально напряжению задания. При этом обеспечивается ограничение тока якорной цепи на заданном уровне, минимальное время и гладкость переходных процессов, отсутствие перерегулирования напряжения и тока в цепи якоря генератора.

В микроконтроллере 15 входные аналоговые сигналы преобразуются в цифровые коды, которые обрабатываются по заданным алгоритмам. На основании проведенных вычислений микроконтроллер 15 формирует ШИМ сигнал управления силовыми IGВТ-транзисторами, включенными по схеме полностью управляемого моста.

Сигналы от одного из командоконтроллеров 1, в зависимости от режима работы - РАБОТА или ХОД, через коммутационный блок 10 (твердотельные реле) поступают на блок элементов защиты и диагностики 16. После фильтрации помех сигналы непосредственно попадают на входы микроконтроллера 15.

Сигналом задания для моноблока преобразователя 4 служит сигнал от командоконтроллера 1, пропорциональный углу отклонения ручки командоконтроллера 1. Напряжение сигнала задания измеряется относительно опорного напряжения, вырабатываемого также командоконтроллером 1. Питание командоконтроллера 1 формируется в самом преобразователе 4 блоком питания 19.

Микроконтроллер 15, в зависимости от того, функцию какого электропривода он реализует, формирует характеристики электропривода подъема, напора, вращения или хода. Выбор необходимых параметров осуществляется автоматически.

Основа преобразователя 4 - микроконтроллер. Он имеет аналого-цифровой преобразователь (АЦП), перепрограммируемые в системе память программ и память коэффициентов, оперативную память, генератор ШИМ и другую периферию. На АЦП подаются напряжения задания и ОС по току и напряжению. На основе этого формируется сигнал ШИМ с учетом текущих коэффициентов, формируются статические и динамические характеристики, обслуживается порт RS 485, проводится диагностика в типовом режиме и осуществляются функции защиты блока. При этом, исходя из соотношения напряжений задания и ОС по току и напряжению, которые говорят о состоянии привода, вычисляются оптимальные параметры статических и динамических характеристик. Это обеспечивает низкий коэффициент динамичности привода и благоприятные режимы стопорения механизмов при одновременном увеличении производительности экскаватора, в частности, за счет согласованности взаимодействия приводов напора и подъема, т.е. применены элементы адаптивного привода.

Выходным сигналом преобразователя 4 является переменное напряжение широтно-импульсной модуляции (ШИМ), подключенное к независимой обмотке возбуждения одного из генераторов главных электроприводов.

Параметры электроприводов определяются параметрами, запрограммированными в память преобразователя 4. Программирование параметров электроприводов осуществляется при наладке или ремонте экскаватора с помощью мобильного специального устройства - пульта наладчика 22.

Особенность заявляемого устройства состоит еще и в том, что при внезапном отключении напряжения питания экскаватора не произойдет падение ковша или неуправляемое движение поворотной платформы даже в случае неисправных механических тормозов.

Преимуществом разработанной схемы включения преобразователей 4 является то, что генератор собственных нужд, питания преобразователей 4 и обмоток возбуждения двигателей главных приводов находятся на одном валу с генераторами всего преобразовательного агрегата. При отключении напряжения 6 кВ, преобразовательный агрегат продолжает вращаться в силу своей большой инерционности. При этом на генераторе собственных нужд сохраняется напряжение, и главные приводы экскаватора остаются полностью управляемыми в течение нескольких секунд. Управляемость главных приводов в этом режиме сохраняется при снижении напряжения генератора цепей управления до 60 В.

Использование заявляемого изобретения позволит:

повысить технико-эксплуатционные показатели системы управления электроприводами и экскаватора в целом;

- увеличить срок службы экскаватора;

- снизить эксплуатационные затраты;

- упростить процессы наладки, диагностики и ремонта системы управления, а значит, уменьшить время простоя экскаватора;

- увеличить производительность экскаватора;

- упростить процесс управления электроприводами экскаватора;

- в значительной степени снизить утомляемость оператора-экскаваторщика;

- снизить материалоемкость и габариты системы управления электроприводами экскаватора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДАМИ ГРУЗОПОДЪЕМНОГО МЕХАНИЗМА | 2009 |

|

RU2417937C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОЛИЗЕРАМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2189403C2 |

| ДВУХКАСКАДНЫЙ ПРЕОБРАЗОВАТЕЛЬ НАПРЯЖЕНИЯ С ИНТЕЛЛЕКТУАЛЬНОЙ ЗАЩИТОЙ ОТ РЕЖИМОВ ПЕРЕГРУЗКИ И ТОКОВ КОРОТКИХ ЗАМЫКАНИЙ | 2006 |

|

RU2314621C1 |

| РАСПРЕДЕЛЕННАЯ ИНТЕГРИРОВАННАЯ МНОГОФУНКЦИОНАЛЬНАЯ СИСТЕМА КОНТРОЛЯ И УПРАВЛЕНИЯ КОМПЛЕКСОМ ЗДАНИЙ | 2004 |

|

RU2282229C1 |

| СТАНЦИЯ ГРУППОВОГО УПРАВЛЕНИЯ НАСОСНЫМИ ИЛИ ВЕНТИЛЯТОРНЫМИ УСТАНОВКАМИ | 1998 |

|

RU2129227C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ | 2017 |

|

RU2659806C1 |

| МНОГОКАНАЛЬНЫЙ АГРЕГАТ БЕСПЕРЕБОЙНОГО ПИТАНИЯ МОДУЛЬНОЙ КОНСТРУКЦИИ | 2009 |

|

RU2414788C1 |

| ИНТЕЛЛЕКТУАЛЬНЫЙ ФИЛЬТР ИМПУЛЬСНЫХ КОММУТАЦИОННЫХ ПЕРЕНАПРЯЖЕНИЙ | 2008 |

|

RU2375802C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДАМИ ГЛАВНОГО ДВИЖЕНИЯ ЭКСКАВАТОРА | 2005 |

|

RU2288997C1 |

| ИНТЕЛЛЕКТУАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ НАПРЯЖЕНИЯ | 2012 |

|

RU2499348C1 |

Изобретение относится к управлению горной техникой, а именно к управлению электроприводами (ЭП) механизмов одноковшовых карьерных экскаваторов, в которых требуется ограничение токов, возникающих в режимах с управляющими и возмущающими воздействиями, и может быть использовано для управления ЭП других горных машин. Технический результат заключается в повышении надежности, быстродействия и удобства обслуживания устройства управления, уменьшении габаритов и материалоемкости за счет увеличения функциональности оборудования, путем усложнения самого оборудования. Для этого устройство содержит задающий блок, подключенный через преобразователь к ЭП системы Г-Д, датчики тока и напряжения. Преобразователь представляет собой последовательно двунаправленно соединенные микроконтроллер (МК), блок элементов защиты и диагностики, блок управления (БУ) силовым мостом и силовой мост, выполненный на силовых IGBT-транзисторах и подключенный к ЭП системы Г-Д. Также преобразователь содержит последовательный интерфейс, блок питания, имеющий двухстороннее соединение с МК, блок индикации, вход которого подключен к одному из выходов МК. Задающий блок является командоконтроллером, реализованным по двухкоординатной резистивной схеме и подключенным через первый коммутационный блок (КБ) к МК. В системе Г-Д дополнительно подключены блоки нормирования тока и напряжения. Выход блока нормирования тока подключен через последовательное соединение второго КБ и датчика тока к МК. Выход блока нормирования напряжения подключен к МК через последовательное соединение третьего КБ и датчика напряжения. Пульт наладчика соединен через интерфейс с МК. 1 ил.

Устройство управления электроприводами экскаватора, содержащее задающий блок, преобразователь, включающий датчики тока и напряжения, силовой мост, подключенный к обмотке возбуждения генератора электропривода системы Г-Д, отличающееся тем, что оно снабжено блоками нормирования сигнала обратной связи по току и напряжению, включенными в систему Г-Д соответственно последовательно и параллельно, пультом наладчика, а преобразователь снабжен первым, вторым и третьим коммутационными блоками, микроконтроллером, блоком питания, блоком индикации, блоком элементов защиты и диагностики, блоком управления силовым мостом, последовательным интерфейсом, через который пульт наладчика соединен с микроконтроллером, к которому двунаправленно подключен блок питания, и через последовательно соединенные блок элементов защиты и диагностики и блок управления силовым мостом подключен силовой мост, выполненный на силовых IGBT-транзисторах, блок питания выполнен по схеме однотактного импульсного преобразователя, а задающий блок выполнен в виде командоконтроллера, реализованного по двухкоординатной резистивной схеме, и подключен посредством двунаправленной связи через первый коммутационный блок к микроконтроллеру преобразователя, к которому через последовательно соединенные второй коммутационный блок, подключенный к микроконтроллеру, и датчик напряжения подключен выход блока нормирования сигнала обратной связи по напряжению, а через последовательно соединенные третий коммутационный блок, подключенный к микроконтроллеру, и датчик тока подключен выход блока нормирования сигнала обратной связи по току, один из выходов микроконтроллера подключен к входу блока индикации.

| УСТРОЙСТВО КОМБИНИРОВАННОГО ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ ЭКСКАВАТОРА | 1990 |

|

RU2030521C1 |

| Устройство управления электроприводом экскаватора | 1990 |

|

SU1733577A1 |

| Устройство управления электроприводами эскаватора | 1986 |

|

SU1432150A1 |

| Устройство управления электроприводами копающих механизмов экскаватора | 1986 |

|

SU1502727A1 |

| Способ управления электроприводом экскаватора и устройство для его осуществления | 1990 |

|

SU1740573A1 |

| Устройство комбинированного управления электроприводом поворота экскаватора | 1990 |

|

SU1810440A1 |

| RU 2055971 С1, 10.03.1996 | |||

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ ПОВОРОТА ЭКСКАВАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2107778C1 |

| RU 2005135 С1, 30.12.1993 | |||

| GB 2279774 А, 11.01.1995. | |||

Авторы

Даты

2002-11-27—Публикация

2001-08-27—Подача