Изобретение относится к испытательной технике, а именно к способам и средствам контроля твердости и предела прочности. Изобретение может использоваться в машиностроении, металлургии, при строительстве и эксплуатации мостов, железных дорог, газопроводов, опор линий электропередач, мобильной техники и др.

В настоящее время прочностные свойства материалов исследуются при растяжении или сжатии образца специальной формы. При этом определяется механическое напряжение, при котором возникает разрушение образца. Разрушение образца фиксируют при помощи тензодатчика или датчика другого типа, а также визуально по характерному изменению геометрических характеристик образца, сопровождающих процесс разрушения.

Известен способ [1] контроля твердости материала, заключающийся в том, что производят удар бойком по испытуемому материалу, измеряют длительность упругопластического деформирования и длительность восстановления упругих деформаций бойка и испытуемого материала во время их контакта. О твердости судят по отношению длительностей.

Также известен способ [2] контроля твердости материала, заключающийся в том, что производят удар индентором по испытуемому материалу со скоростью v0 и измеряют длительность упругопластического деформирования материала, по которой судят о твердости материала. Для повышения информативности путем обеспечения контроля также и шероховатости измеряют время t0 от начала контакта индентора с материалом до момента времени, соответствующего максимальной скорости нарастания силы механического воздействия материала на индентор. О шероховатости судят по значению произведения v0t0 путем его сравнения с соответствующим произведением для эталонного материала.

Однако эти способы не позволяют определять предел прочности материала.

В основу изобретения положена техническая задача повышения информативности способа контроля твердости за счет возможности контроля предела прочности.

Указанная задача решается тем, что в способе контроля механических характеристик материалов, заключающемся в том, что производят удар индентором по испытуемому материалу со скоростью v0, измеряют длительность упругопластического деформирования материала τд, по которой судят о твердости материала, согласно изобретению регистрируют высокочастотные колебания индентора во время упругопластического деформирования материала, разбивают длительность τд на перекрывающиеся интервалы длительностью 60•10-6 с, начала которых следуют друг за другом через 4•10-6 с, затем определяют среднее значение модуля высокочастотных колебаний индентора для τд и для каждого интервала, после этого сравнивают среднее значение модуля высокочастотных колебаний индентора для τд последовательно со средними значениями модуля высокочастотных колебаний индентора для каждого из интервалов, начиная с интервала, который соответствует началу упругопластического деформирования материала, и заканчивая интервалом, для которого среднее значение модуля высокочастотных колебаний индентора впервые становится меньше среднего значения модуля высокочастотных колебаний индентора для τд, далее определяют момент времени Тр, соответствующий середине интервала, на котором закончилось сравнение, после этого для Тр определяют отношение контактной силы взаимодействия индентора и материала к площади внедренной части индентора, и по этому отношению судят о пределе прочности материала.

Предел прочности материала в соответствии с изложенным определяется по формуле

σп = Fp/sp, (1)

где Fp контактная сила взаимодействия индентора и материала, соответствующая моменту времени Тр;

sp - площадь внедренной части индентора, соответствующая моменту времени Тр.

Контактная сила взаимодействия индентора и материала

Fp= арmи, (2)

где аp - ускорение индентора, соответствующее моменту времени Тр;

mи - масса индентора.

Площадь внедренной части индентора sp, имеющего форму конуса с углом при вершине 60o, определяется по формуле

sp=2,1Lp 2, (3)

где Lp - глубина внедрения индентора, соответствующая моменту времени Тр.

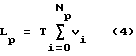

Глубина внедрения индентора Lp определяется по правилу определения расстояния, когда известно ускорение на каждом промежутке пути. При использовании цифровой обработки результатов экспериментов глубина внедрения индентора определяется по формуле

где Т - интервал преобразования АЦП;

vi - скорость внедрения индентора, соответствующая i-му цифровому отсчету выходного сигнала пьезодатчика;

Np - количество цифровых отсчетов сигнала локального разрушения материала до момента Тр.

Скорость внедрения индентора

где vo - скорость движения индентора, соответствующая моменту контакта индентора и материала;

аиj - ускорение индентора, соответствующее j-му цифровому отсчету выходного сигнала пьезодатчика.

После контакта индентора и материала начинается внедрение индентора в материал. Локальное механическое напряжение, возникающее в зоне внедрения индентора, прямо пропорционально контактной силе взаимодействия индентора и материала и обратно пропорционально площади взаимодействия. В процессе внедрения индентора в материал текущая площадь внедренной части индентора увеличивается от нуля до величины, соответствующей максимальной глубине внедрения индентора. В связи с тем что на начальном этапе внедрения площадь взаимодействия индентора и материала минимальная, а скорость внедрения индентора максимальная, локальное механическое напряжение на начальном этапе внедрения индентора в материал максимальное, и локальное разрушение материала происходит наиболее интенсивно. Локальное разрушение материала имеет наибольшую интенсивность на начальном этапе внедрения индентора в материал. По мере внедрения индентора в материал интенсивность локального разрушения снижается. Интенсивность локального разрушения и скорость ее снижения в процессе внедрения индентора в материал зависят от прочностных свойств материала.

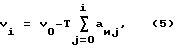

При внедрении индентора имеет место упругопластическое деформирование и локальное разрушение материала. Длительность упругопластического деформирования материала τд, указанная в прототипе, равна длительности этапа внедрения индентора в материал (фиг.3).

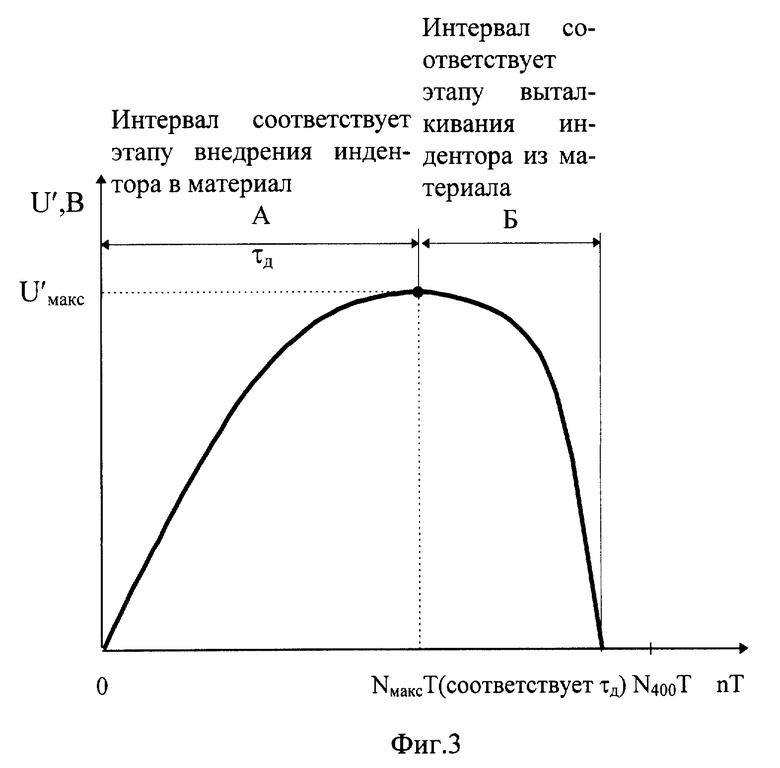

Благодаря использованию аналого-цифрового преобразователя (АЦП), имеющего время преобразования (интервал преобразования Т) 4•10-6 с, удалось зафиксировать в цифровом виде сигнал локального разрушения материала S(nT) (фиг. 4). Сигнал S(nT) является электрическим аналогом высокочастотных колебаний индентора, возникающих при внедрении индентора в материал и соответствующих локальному разрушению материала.

При увеличении числа цифровых отсчетов в представлении сигнала локального разрушения материала увеличивается точность определения времени снижения интенсивности локального разрушения материала ниже усредненной на всем этапе внедрения индентора интенсивности локального разрушения материала.

Высокочастотные колебания индентора соответствуют локальному разрушению материала. Интенсивность локального разрушения материала определяет среднее значение модуля высокочастотных колебаний индентора. Чем выше интенсивность локального разрушения материала, тем больше среднее значение модуля высокочастотных колебаний индентора. В связи с этим об интенсивности локального разрушения материала судят по среднему значению модуля высокочастотных колебаний индентора. Высокочастотные колебания индентора преобразуются в электрический сигнал локального разрушения материала S(nT) при использовании пьезодатчика ускорения, который механически жестко связан с индентором. Сигнал S(nT) является электрическим аналогом высокочастотных колебаний индентора. Поэтому о интенсивности локального разрушения материала судят также и по среднему значению модуля сигнала S(nT).

Момент снижения интенсивности локального разрушения материала ниже усредненной на всем этапе внедрения индентора в материал интенсивности локального разрушения материала соответствует условной границе между зонами наличия и отсутствия разрушения материала. В связи с этим механическое напряжение в зоне внедрения для этой условной границы определяет предел прочности материала.

При локальном разрушении материала происходит образование микротрещин, сдвиг слоев материала, увеличение плотности и нагрев материала в зоне внедрения. На уровне кристаллической структуры материала происходит изменение формы кристаллической решетки, нарушение ее целостности, разрыв связей между узлами решетки. Чем сильнее выражены указанные процессы, тем выше интенсивность локального разрушения материала, тем больше амплитуда и среднее значение модуля высокочастотных колебаний индентора.

Способ позволяет кроме твердости контролировать предел прочности материала за счет определения момента времени, при котором интенсивность локального разрушения материала становится ниже усредненной на всем этапе внедрения индентора интенсивности локального разрушения материала и дальнейшего определения для этого момента времени отношения контактной силы взаимодействия индентора и материала к площади внедренной части индентора. При этом анализ интенсивности начинается с момента контакта индентора и материала.

Для контроля используется не конечный результат внедрения в виде следа, оставленного индентором, а сам процесс ударного внедрения индентора, который представлен в виде значений ускорения индентора для различных моментов времени процесса ударного внедрения.

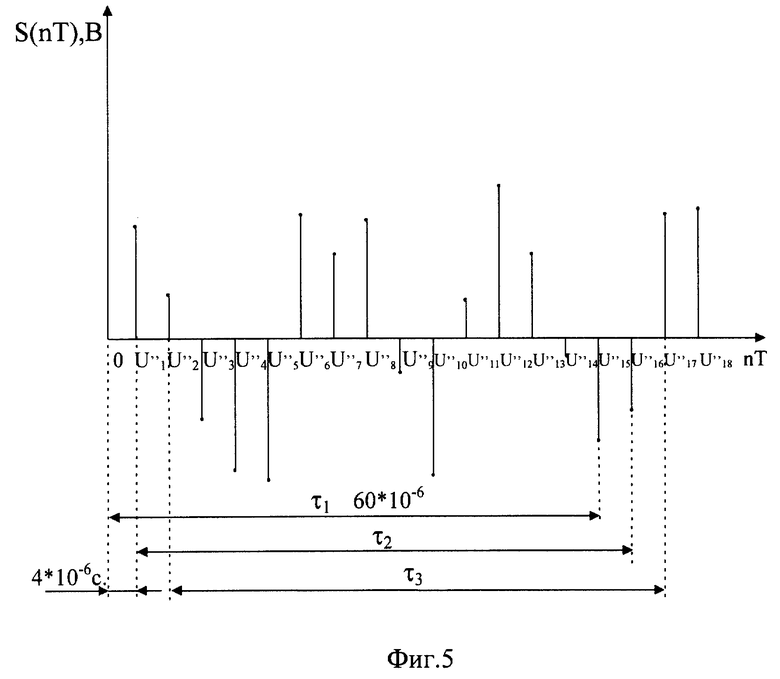

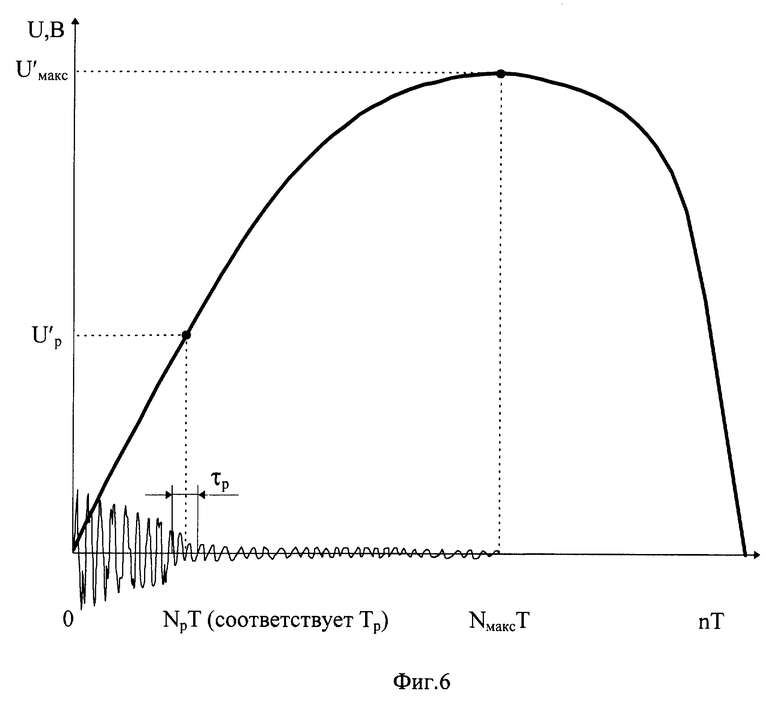

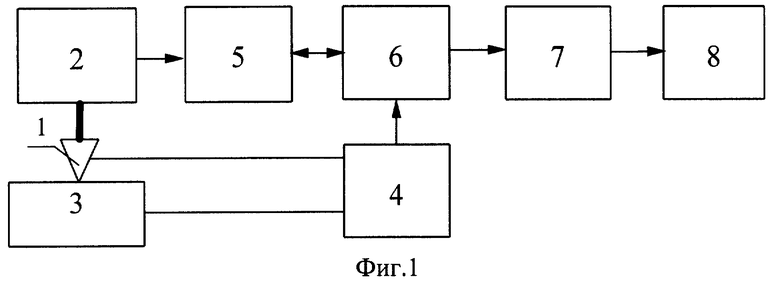

На фиг.1 показана схема устройства для реализации способа контроля твердости и предела прочности; на фиг.2 - форма сигнала пьезодатчика ускорения; на фиг.3 - форма сигнала пьезодатчика ускорения после низкочастотной фильтрации; на фиг.4 - форма сигнала локального разрушения материала; на фиг.5 - взаимное расположение временных интервалов при разбиении этапа внедрения индентора (длительности упругопластического деформирования материала τд) на интервалы; на фиг.6 - совмещение сигнала пьезодатчика ускорения после низкочастотной фильтрации и сигнала локального разрушения материала.

Для реализации способа используется устройство (фиг.1), которое содержит индентор 1, пьезодатчик 2 ускорения, механически жестко связанный с индентором 1, контролируемый образец 3, датчик 4 контакта индентора 1 с образцом 3, АЦП 5, блок 6 управления, арифметико-логическое устройство (АЛУ) 7 и блок 8 индикации.

Способ осуществляется следующим образом.

Производят удар индентором 1 по образцу 3 со скоростью v0. В момент контакта индентора 1 с образцом 3 датчик 4 контакта формирует сигнал в блок управления 6, который запускает АЦП 5. В процессе внедрения индентора 1 в материал и выталкивания индентора 1 из материала пьезодатчик 2 формирует сигнал электрического напряжения (фиг.2), который поступаетна вход АЦП 5. Этот сигнал электрического напряжения пропорционален ускорению индентора. На выходе преобразователя 5 по командам блока управления 6 в моменты времени t1, t2,..., t400 формируются цифровые коды U1, U2,..., U400 ,соответствующие сигналу пьезодатчика 2. Длительность сигнала электрического напряжения ТC (фиг. 2), отражающего фазы внедрения и выталкивания индентора, для данного устройства составляет не более 1,5•10-3 с, и она зависит от механических характеристик материала. При времени однократного преобразования 4•10-6 с требуется сформировать не менее 400 цифровых отсчетов для представления указанного сигнала. Все цифровые коды поступают в АЛУ 7 и сохраняются в нем в порядке поступления. В дальнейшем в качестве значений ускорения индентора 1 используются цифровые коды U1, U2,..., U400. Для определения твердости материала мешающие частотные составляющие сигнала пьезодатчика 2, которые являются, главным образом, колебаниями резонансной частоты пьезокристалла, фильтруются в АЛУ 7 при использовании цифрового фильтра нижних частот. Сигнал локального разрушения материала не используется при определении твердости, поэтому он также устраняется при фильтрации. В результате фильтрации формируются цифровые отсчеты U'1, U'2,..., U'400, которые сохраняются в АЛУ 7 для дальнейшего анализа (фиг.3). На фиг.3 показаны интервал А, соответствующий этапу внедрения индентора в материал (упругопластическому деформированию материала), и интервал Б, соответствующий этапу выталкивания индентора из материала.

Изображение аналогового сигнала пьезодатчика на фиг.2 соответствует изображению в непрерывном времени. Для изображения цифрового сигнала используется дискретное время nТ (Т - период дискретизации). Вследствие большого количества цифровых отсчетов в представлении сигнала, ограниченных возможностей редактирования изображения, а также для облегчения восприятия формы сигнала на фиг. 3, фиг.4, фиг.6 цифровые сигналы изображены в непрерывном времени, хотя дискретный масштаб времени nТ указан на оси времени. На фиг.5 в виде вертикальных отрезков представлены цифровые отсчеты сигнала локального разрушения материала S(nT) U''1,..., U''18. Длина каждого из отрезков, представляющих цифровые отсчеты U''1,..., U''18, соответствует значению сигнала S(nT) в дискретные моменты времени 1Т,..., 18Т.

Затем в АЛУ 7 определяется длительность этапа внедрения индентора в материал (длительность упругопластического деформирования материала τд) (фиг. 3), по которой судят о твердости материала. Для определения длительности этапа внедрения индентора среди U'1, U'2, ..., U'400 осуществляется поиск отсчета U'макс, имеющего максимальное значение, и таким образом определяется порядковый номер этого отсчета в памяти АЛУ Nмaкc (отсчет с единичным порядковым номером в памяти АЛУ соответствует моменту контакта индентора и материала). После этого для выделения сигнала локального разрушения материала сигнал пьезодатчика 2 (фиг.2), который был первоначально сохранен в АЛУ в процессе внедрения индентора в материал в виде цифровых кодов U1, U2,..., U400, фильтруется в АЛУ при использовании цифрового фильтра верхних частот. В фильтрации участвуют цифровые отсчеты с номерами 1...Nмакс, так как локальное разрушение материала происходит только на этапе внедрения индентора в материал. В результате фильтрации формируются цифровые отсчеты U''1, U''2, . . ., U''макс (фиг.4). На данном этапе осуществления способа в АЛУ хранятся отсчеты сигнала пьезодатчика 2 U1, U2,..., U400, отсчеты сигнала пьезодатчика 2, отфильтрованного с использованием ФНЧ U'1, U'2,..., U'400 а также отсчеты сигнала S(nT) U''1, U''2,...,U''макс. Как видно из фиг. 4 и фиг. 5, амплитуда, а значит и среднее значение модуля сигнала локального разрушения материала, максимальны на начальном этапе внедрения индентора и снижаются по мере внедрения индентора в материал.

Момент времени, при котором интенсивность локального разрушения материала, становится ниже усредненной на всем этапе внедрения индентора в материал интенсивности локального разрушения материала соответствует моменту времени, при котором среднее значение модуля сигнала S(nT) для интервала усреднения становится меньше усредненного на всем этапе внедрения индентора в материал модуля сигнала S(nT). Для определения указанного момента времени выполняется последовательность действий.

Фаза внедрения индентора разбивается на перекрывающиеся интервалы времени τ1,...,τNмакс-15 длительностью 60•10-6 с, начала которых следуют друг за другом через 4•10-6 с (фиг.5). Интервалы времени следуют через один цифровой отсчет, и каждый интервал содержит 15 цифровых отсчетов. Первому интервалу времени соответствуют отсчеты U''1, U''2,..., U''15, второму - U''2, U''3,.. . , U''16 и так далее, последнему - U''Nмакс-13, U''Nмакс14,..., U''Nмакс. Nмакс (фиг. 6) соответствует границе между этапами внедрения и выталкивания индентора. Количество интервалов времени равно Nмакс-15. Окончание последнего интервала τNмакс-15 совпадает с границей между этапами внедрения и выталкивания индентора.

Затем определяется среднее значение модуля сигнала S(nT) для каждого интервала времени. Для этого определяется сумма абсолютных значений цифровых отсчетов, соответствующих каждому из интервалов времени, и эта сумма делится на 15.

Для достоверного определения того, что среднее значение модуля S(nT) для интервала времени стало меньше среднего значения для всего этапа внедрения индентора, необходимо при определении среднего значения для интервала усреднять цифровые отсчеты, которые соответствуют нескольким периодам S(nT). При выбранном количестве отсчетов, равном пятнадцати, усредняются от двух до трех периодов S(nT), что достаточно для достоверного определения указанного уменьшения среднего значения. Количество периодов S(nT), соответствующих пятнадцати цифровым отсчетам, зависит от свойств материала.

Среднее значение модуля S(nT) для интервала времени соответствует интенсивности локального разрушения материала на этом интервале времени. Среднее значение модуля сигнала S(nT) для всего этапа внедрения соответствует средней интенсивности локального разрушения для всего этапа внедрения индентора.

Далее определяется среднее значение модуля сигнала S(nT) для всей фазы внедрения индентора в материал. Для этого определяется сумма абсолютных значений отсчетов U''1, U''2,..., U''макс и эта сумма делится на Nмакс. На этапе выталкивания индентора локального разрушения материала не происходит, поэтому среднее значение определяется на интервале сигнала S(nT), соответствующем этапу внедрения индентора в материал.

После этого сравнивается среднее значение модуля сигнала S(nT) для всей фазы внедрения индентора последовательно со средними значениями для интервалов времени, начиная с первого интервала и заканчивая интервалом τp, для которого среднее значение впервые становится меньше среднего значения модуля сигнала S(nT) для всей фазы внедрения индентора.

Затем определяется момент времени Тр, соответствующий середине интервала времени τp, на котором закончилось сравнение, и по этому моменту времени судят о времени снижения интенсивности локального разрушения материала ниже средней для всей фазы внедрения интенсивности локального разрушения. Для этого к номеру первого цифрового отсчета интервала времени τp суммируется число 7, и таким образом определяется номер Np, соответствующий Тр. Моменту времени Тр, равному NpT, соответствует цифровой отсчет U'p (фиг.6).

После этого определяется глубина внедрения индентора Lp, соответствующая Тр. Определение Lp осуществляется по правилу определения расстояния при известном ускорении на каждом участке пути. Для этого по формуле 5 определяются скорости внедрения индентора, соответствующие каждому из отсчетов U'1, U'2,..., U'p на этапе от момента контакта индентора и материала и до Тр. При этом в качестве значений ускорения аиj используются значения цифровых отсчетов U'1, U'2,..., U'p, что возможно при использовании в устройстве пьезодатчика ускорения. Для каждого номера отсчета находится сумма отсчетов, начиная с первого (соответствующего моменту контакта индентора и материала) и до текущего. Для нахождения скорости внедрения индентора определяется разность скорости v0 и указанной суммы отсчетов, умноженной на интервал преобразования Тp, равный 4•10-6 с. В процессе внедрения индентора в материал скорость движения индентора уменьшается вследствие тормозящей силы взаимодействия индентора и материала. Для нахождения Lp в соответствии с формулой 4 определяется сумма всех найденных скоростей внедрения индентора, соответствующих U'1, U'2, ..., U'p, и найденная сумма умножается на интервал преобразования Т. После этого для нахождения площади внедренной части индентора sp, соответствующей Тр, по формуле 3 определяется квадрат величины Lp и его произведение на коэффициент 2,1. Затем для нахождения контактной силы взаимодействия индентора и материала Fp в соответствии с формулой 2 определяется произведение массы индентора mp на ускорение ар. В качестве ускорения аp используется значение цифрового отсчета U'p.

Затем для определения предела прочности материала σп в соответствии с формулой 1 определяется отношение силы Fp к площади внедренной части индентора sp.

В процессе эксплуатации деталей и конструкций твердость и предел прочности материалов изменяются. Основными причинами этого являются механические нагрузки и критические температурные режимы. Для предотвращения преждевременного выхода из строя деталей и конструкций и своевременной их замены необходимо контролировать эти механические характеристики материалов.

Изобретение позволяет контролировать твердость и предел прочности материала деталей и конструкций, которые находятся в эксплуатации, без демонтажа конструкции. Изобретение может использоваться в машиностроении, металлургии, при строительстве и эксплуатации мостов, железных дорог, газопроводов, опор линий электропередач, мобильной техники и др. По сравнению с существующими методами контроля прочностных свойств снижается объем применяемого оборудования и время контроля, процесс контроля автоматизируется.

Источники информации

1.1068768 (СССР). Способ определения твердости материала и устройство для его осуществления / В.А.Клочко, Е.В.Андреев, Ф.И.Конжуков и Ю.Г.Артемьев. G 01 N 3/48, Опубл. 1984 г. Бюл. 3.

2. А.с. 1504484 (СССР). Способ контроля твердости материала / А.А.Бондаренко, В.Ф.Скороходов и B.C.Жабреев. G 01 В 5/28. Опубл. 30.08.89. Бюл. 32.

Изобретение относится к способам контроля механических характеристик исследуемых материалов. Способ контроля механических характеристик материалов заключается в нанесении удара индектором по испытуемому материалу со скоростью v0 и измерении длительности упругопластического деформирования материала τд, по которой судят о твердости материала. При этом также регистрируют высокочастотные колебания индентора во время упругопластического деформирования материала, разбивают длительность τд на перекрывающиеся интервалы длительностью 60•10-6 с, начала которых следуют друг за другом через 4•10-6 с, затем определяют среднее значение модуля высокочастотных колебаний индентора для τд и для каждого интервала, после этого сравнивают среднее значение модуля высокочастотных колебаний индентора для τд последовательно со средними значениями модуля высокочастотных колебаний индентора для каждого из интервалов, начиная с интервала, который соответствует началу упругопластического деформирования материала, и заканчивая интервалом, для которого среднее значение модуля высокочастотных колебаний индентора впервые становится меньше среднего значения модуля высокочастотных колебаний индентора для τд, далее определяют момент времени Тр, соответствующий середине интервала, на котором закончилось сравнение, после этого для Тр определяют отношение контактной силы взаимодействия индентора и материала к площади внедренной части индентора, и по этому отношению судят о пределе прочности материала. Данное изобретение позволяет повысить информативность способа контроля твердости за счет возможности контроля предела прочности. 6 ил.

Способ контроля механических характеристик материалов, заключающийся в том, что производят удар индентором по испытуемому материалу со скоростью V0 и измеряют длительность упругопластического деформирования материала τд, по которой судят о твердости материала, отличающийся тем, что регистрируют высокочастотные колебания индентора во время упругопластического деформирования материала, разбивают длительность τд на перекрывающиеся интервалы длительностью 60•10-6 с, начала которых следуют друг за другом через 4•10-6 с, затем определяют среднее значение модуля высокочастотных колебаний индентора для τд и для каждого интервала, после этого сравнивают среднее значение модуля высокочастотных колебаний индентора для τд последовательно со средними значениями модуля высокочастотных колебаний индентора для каждого из интервалов, начиная с интервала, который соответствует началу упругопластического деформирования материала, и заканчивая интервалом, для которого среднее значение модуля высокочастотных колебаний индентора впервые становится меньше среднего значения модуля высокочастотных колебаний индентора для τд, далее определяют момент времени Тр, соответствующий середине интервала, на котором закончилось сравнение, после этого для Тр определяют отношение контактной силы взаимодействия индентора и материала к площади внедренной части индентора, и по этому отношению судят о пределе прочности материала.

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2000 |

|

RU2170415C1 |

| Устройство для определения динамической твердости материалов | 1984 |

|

SU1221544A1 |

| SU 1279351 A1, 10.02.2000 | |||

| Способ определения твердости материалов | 1985 |

|

SU1573393A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079831C1 |

| DE 19904448 A1, 24.08.2000 | |||

| Усилитель | 1975 |

|

SU559363A1 |

| СПОСОБ НАРУЖНОГО ОХЛАЖДЕНИЯ РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И НЕПРЕРЫВНОГО СЛИТКА (МНЛЗ) | 2008 |

|

RU2382688C1 |

Авторы

Даты

2002-11-27—Публикация

2001-05-30—Подача