Изобретение относится к вакуумной электрометаллургии, в частности к конструкциям реторт для вакуумной дистилляции кальция.

Известна конструкция реторты для высокотемпературной вакуумной дистилляции кальция, состоящая из гладкой цилиндрической царги, холодильника с водяной рубашкой охлаждения, опорного фланца и фланца герметизации, выполненных из нержавеющей стали марки ЭЯ1Т (Х18Н9Т) [В.В. Родякин. Кальций, его соединения и сплавы. - М.: Металлургия, 1967, с. 114].

Для предотвращения окалинообразования на наружной поверхности царги (температура процесса 1200oС) и деформации корпуса реторты давлением атмосферы (остаточное давление в реторте Рост=10-2-10-3 мм рт.ст.) процесс дистилляции ведется в вакуумной печи, что является основным недостатком данной конструкции, т. к. обеспечение вакуума во внутрипечном пространстве требует дополнительных расходов эл. энергии, снижает производительность процесса, а сложность герметизации внутрипечного пространства значительно усложняет аппаратурное оформление процесса. Кроме того, разгерметизация внутрипечного пространства во время процесса приводит к деформации царги реторы, ее смятию и создает аварийную ситуацию. Поэтому данная конструкция реторты для дистилляции кальция не нашла промышленного применения.

Известна конструкция корпуса реторты для дистилляции кальция, выбранная авторами в качестве прототипа, которая состоит из верхней водоохлаждаемой части с установочным и герметизирующим фланцами и приваренной к ней царги с кольцами жесткости - бандажами [Н.А. Доронин. Металлургия кальция. - М.: Атомиздат, 1959, с. 76]. Наличие бандажей, а также увеличение толщины стенки царги до 10 -12 мм позволило вести процесс высокотемпературной вакуумной дистилляции в обычной шахтной печи, т.к. увеличение толщины стенки царги и наличие колец жесткости предотвращает деформацию царги атмосферой при ведении процесса дистилляции. Корпус реторты изготовлен также из стали ЭЯ1Т (Х18Н9Т).

Поскольку отдельные узлы корпуса реторты работают в различных режимах, на предприятии-заявителе (ОАО "Чепецкий механический завод") стали изготавливать верхнюю водоохлаждаемую часть корпуса с установочным и герметизирующими фланцами из менее дорогой и менее дефицитной углеродистой стали.

Расходуемая часть корпуса - царга с кольцами жесткости, работающая в высокотемпературном режиме и в агрессивной среде, изготавливается по-прежнему из нержавеющей стали.

Это несколько удешевило реторту, но не повысило ресурс ее работы.

Недостатком конструкции по прототипу является низкий ресурс эксплуатации царги вследствие конструктивных недостатков, низкой жаропрочности и окалиностойкости металла царги и ребер жесткости при температуре ведения процесса дистилляции кальция.

Выбраковка реторт производится по величине деформации царги перед установкой в реторту загрузочного стакана с богатым медно-кальциевым сплавом, толщине стенки царги и наличию дефектов на ней.

Процесс вакуумной дистилляции кальция из медно-кальциевого сплава основан на разности парциальных давлений паров кальция и меди над расплавом медно-кальциевого сплава в вакууме. Процесс ведут в герметичных ретортах. Вакуум в процессе дистилляции поддерживают не выше Рост=10-2 -10-3 мм рт.ст. , а температуру в печи Tп=1100 -1200oС. Обогреваемая часть реторты, устанавливаемая в печь - царга с ребрами жесткости, изготавливается из нержавстали марки ЭЯ1Т (Х18Н9Т) или ее аналога - стали 12Х18Н10Т. Согласно [В.И. Анурьев. Справочник конструктора-машиностроителя, т. 1. - М.: Машиностроение, 1979, с. 125] данная сталь является жаропрочной при температуре эксплуатации до 800oС. Процесс дистилляции, включая время выхода на режим, длится 6 ч. Царга корпуса реторты во время процесса дистилляции нагревается в центральной части до температуры 1200oС и находится при данной температуре и под вакуумом в течение 4-4,5 ч. Из-за наличия холодильника с водяной рубашкой охлаждения в верхней части реторты температура вверху царги ниже 1200oС, а внизу несколько выше. Царга, нагретая до 1200oС и находящаяся под вакуумом, испытывает сжатие наружной атмосферой и находится под воздействием термических напряжений, возникающих от разности температур по ее высоте.

Процесс дистилляции кальция - процесс периодический, состоящий из нескольких операций. Так загрузку богатого медно-кальциевого сплава перед процессом и выгрузку кальция и бедного медно-кальциевого сплава после процесса производят при комнатной температуре, а сам процесс дистилляции проходит в течение 4-4,5 ч при температуре в печи 1200oС. Знакопеременные напряжения, возникающие в сварном соединении между царгой и кольцами жесткости из-за неравномерности температуры как по высоте царги, так и по ее образующей в момент нагрева, и особенно в момент охлаждения, приводят к частичному разрушению сварных швов. Реторта после процесса дистилляции охлаждается в стеллажах в наклонном положении и остатки обедненного медно-кальциевого сплава создают неравномерное температурное поле по образующей царги, что приводит к возникновению термонапряжений. Частичное разрушение сварных швов приводит к перераспределению напряжений и создает условия для деформации царги не только за счет атмосферы, но и за счет неравномерности температурных деформаций при нагреве и охлаждении. В начальный период эксплуатации царги жесткость конструкции на короткий период обеспечивается за счет значительной толщины стенки самой царги и значительного сечения ребер жесткости.

Вторым фактором, определяющим ресурс эксплуатации реторт, является окалинообразование на наружной поверхности и уменьшение толщины стенки царги и колец жесткости, что также ведет к потере прочности конструкции под воздействием атмосферы. Как указывалось выше, стали типа Х18Н9Т и 12Х18Н10Т, из которых изготавливают царги, не являются жаропрочными и окалиностойкими при температурах 1100-1200oC. Скорость окисления для стали Х18Н9Т при Т=1100oС - привес V= 10,3 г/м2•ч; при Т=1200oС - V=45,5 г/м2•ч [Масленков С.Б. Основы легирования жаростойких сталей и сплавов на основе железа. МиТОМ, 1980, 7, с. 10-13; Ривлин Ю.И., Коротков М.А., Чернобыльский В.Н. Металлы и их заменители.- М.: Металлургия, 1973, с. 345].

Для уменьшения окалинообразования и обгорания царги ее перед началом процесса обмазывают жидким стеклом с шамотным наполнителем. Такое покрытие в начальный период процесса дистилляции защищает материал царги и колец жесткости от окисления, но со временем оно растрескивается и осыпается, так что к концу процесса дистилляции материал царги практически ничем не защищен и интенсивно окисляется под действием высоких температур. Перед следующим процессом царга вновь покрывается обмазкой.

В существующей конструкции кольца жесткости изготовлены из той же стали, что и сама царга - 12Х18Н10Т. Длительная прочность для данной стали в течение 1000 ч при температуре 1000oС весьма мала и составляет ~ 0,25 кгс/мм2 [Железнякова Ш.Р. и др. Жаропрочные свойства сталей, работающих в вакууме. - Электротермия, 1974, 7 (143), с. 9-10].

По мере эксплуатации происходит интенсивное окалинообразование и утонение стенки царги и колец жесткости. Знакопеременные термические напряжения, возникающие в сварных соединениях между царгой и кольцами жесткости, приводят к разрушению швов. Все это ведет к потере прочности конструкции, деформациям и смятию ее атмосферой, что делает реторту непригодной для дальнейшего использования, т.е. после коррозии и разрушения сварных соединений устойчивость всего корпуса падает и резко возрастает вероятность смятия царги во время процесса, что грозит серьезной аварией.

Известны жаропрочные сплавы на основе никеля, например ЭИ 435 (ХН78Т) и ЭИ 559А (ХН60Ю), которые в случае их применения для изготовления царг могут обеспечить требуемые свойства как по жаропрочности, так и окалиностойкости. Длительная прочность сплава ЭИ 559А для 1000 ч составляет σ=0,4 кгс/мм2. Прочность сплава ЭИ 435 при Т=1200oС составляет σв=2,4 кгс/мм2. Скорость окисления для сплава ЭИ 435 при 1200oС составляет V=0,701 г/м2•ч [Масленков С. Б. Основы легирования жаростойких сталей и сплавов на основе железа. МиТОМ, 1980, 7, с. 10-13; Ривлин Ю.И., Коротков М.А., Чернобыльский В.Н. Металлы и их заменители. - М.: Металлургия, 1973, с. 345].

Однако использование данных сплавов для изготовления корпусов царг и бандажей значительно удорожает конструкцию, кроме того, необходимый прокат из этих сплавов не выпускается промышленностью.

Заявляемое изобретение направлено на решение технической задачи повышения жаропрочности и окалиностойкости царги реторты, что обеспечивает увеличение ресурса эксплуатации реторты в целом.

Это достигается тем, что в известную конструкцию корпуса реторты, содержащую верхнюю водоохлаждаемую часть с установочным и герметизирующим фланцами и приваренную к ней царгу с кольцами жесткости, внесены следующие изменения: кольца жесткости выполнены в виде наплавленных на корпус царги поясов из жаропрочного, окалиностойкого сплава, коэффициент линейного расширения которого меньше коэффициента линейного расширения металла царги, а длительная прочность и окалиностойкость наплавленного сплава выше, чем у металла царги. Кроме того, наружная поверхность царги выполнена с окалиностойким алитированным покрытием.

По предлагаемому техническому решению кольцо жесткости, состоящее из наплавленного металла, представляет собой литое ребро жесткости с определенной площадью сечения и формой и составляет единое целое с корпусом царги. В этом случае нет зазора, препятствующего теплопередаче и являющегося концентратором напряжений.

Все тепловые процессы протекают более плавно, а отсутствие концентраторов исключает разрушение наплавленных слоев и тем самым позволяет повысить ресурс и безопасность работы реторты,

По прототипу царга и кольца жесткости выполнены из одного и того же материала 12Х18Н10Т или Х18Н9Т, который, как указывалось выше, не обладает достаточной жаропрочностью и окалиностойкостью. Кроме того, при нагреве царги по прототипу кольца жесткости, расположенные ближе к нагревателям печи, а также имеющие больший линейный размер передают на корпус царги напряжения растяжения, которые способствуют растяжению сварных швов и растрескиванию окалины, т.к. коэффициент линейного расширения у материалов одинаков.

В отличие от прототипа изготовление колец жесткости из материала, обладающего большей жаропрочностью, окалиностойкостью и меньшим коэффициентом линейного расширения, чем материал царги, по предлагаемому техническому решению повышает устойчивость и прочность конструкции реторты во время процесса дистилляции.

Это связано, во-первых, с тем, что выбор материала наплавки колец жесткости из материала, обладающего большей жаропрочностью, чем по прототипу, при прочих равных условиях обеспечивает и большую прочность конструкции при температурах эксплуатации реторт, способствуя тем самым и увеличению ресурса работы. Так, например, длительная прочность никелевого сплава ХН78Т при температуре 1200oС и 1000 ч в 2 раза выше, чем у сплава Х18Н9Т [Железнякова Ш. Р. и др. Жаропрочные свойства сталей, работающих в вакууме. Электротермия, 1974, 7 (143), с. 9-10; Масленков С.Б. Основы легирования жаростойких сталей и сплавов на основе железа. - Митом, 1980, 7, с. 10-13].

Во-вторых, выбор жаропрочного материала для наплавки колец жесткости с коэффициентом линейного расширения меньшим, чем у материала царги, обеспечивает постоянное сжатие корпуса царги термическими напряжениями и препятствует растрескиванию наплавленного шва при термоциклировании, т.е. сохраняет целостность конструкции и увеличивает ресурс работы реторты.

В качестве примера жаропрочного сплава, используемого для наплавки, можно привести тот же сплав марки ХН78Т, у которого коэффициент линейного расширения во всем диапазоне температурного цикла ниже на 20-25%, чем у материала царги [Б.Е. Неймарк. Физические свойства сталей и сплавов, применяемых в энергетике. - М.: Энергия, 1967, с. 34, 41].

В-третьих, выбор материала наплавки с более высокими окалиностойкими свойствами, чем материал царги, способствует уменьшению скорости высокотемпературной коррозии, а значит, и более длительному сохранению геометрии колец жесткости и всей реторты в целом.

Таким образом, предлагаемое техническое решение в виде выбора материала наплавки для колец жесткости, обладающего в отличие от прототипа комплексом свойств, таких как повышенная длительная прочность, окалиностойкость в сочетании с меньшим значением коэффициента линейного расширения в сравнении с прототипом, обеспечивает повышение ресурса работы реторты.

Наличие алитированного покрытия царги с кольцами жесткости по предлагаемому техническому решению надежно защищает материал царги и кольца от интенсивного окисления ввиду того, что при алитировании образуется плотная пленка окиси алюминия. Скорость окисления данного покрытия в несколько раз ниже, чем нержавеющей стали.

Кроме того, переходный диффузионный слой между основным металлом и металлом покрытия обеспечивает надежную адгезию покрытия [Городилов П.Т. Повышение жаростойкости стальных изделий методом алитирования. - М., 1962; Энциклопедия неорганических материалов, Киев, 1977, с. 44]. Поэтому покрытие на основе алюминия, т. е. алитированный слой, в процессе не осыпается и может использоваться многократно, исключив при этом обмазку реторты.

Таким образом, слой алитированного покрытия на материале царги и кольцах жесткости защищает основной металл от интенсивного окалинообразования и обгорания материала, что способствует более длительному сохранению толщины стенки реторты и колец жесткости и тем самым сохранению прочности реторты и увеличению срока ее эксплуатации. В итоге увеличивается ресурс работы реторты.

При анализе известных источников конструкций корпусов реторт, обладающих совокупностью существенных признаков заявляемого технического решения, аналогов не выявлено.

Сравнительный анализ предлагаемого технического решения не только с прототипом, но и с другими техническими решениями показал, что каждый из отличительных признаков технического решения известен. Однако введение их в конструкцию реторты для вакуумной дистилляции кальция, их совокупность и взаимосвязь с другими элементами конструкции обеспечивают получение нового технического результата, выраженного в повышении стойкости царги и увеличении ресурса эксплуатации реторты в целом. Отсюда следует, что предлагаемая совокупность существенных отличий обеспечивает получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию "изобретательский уровень".

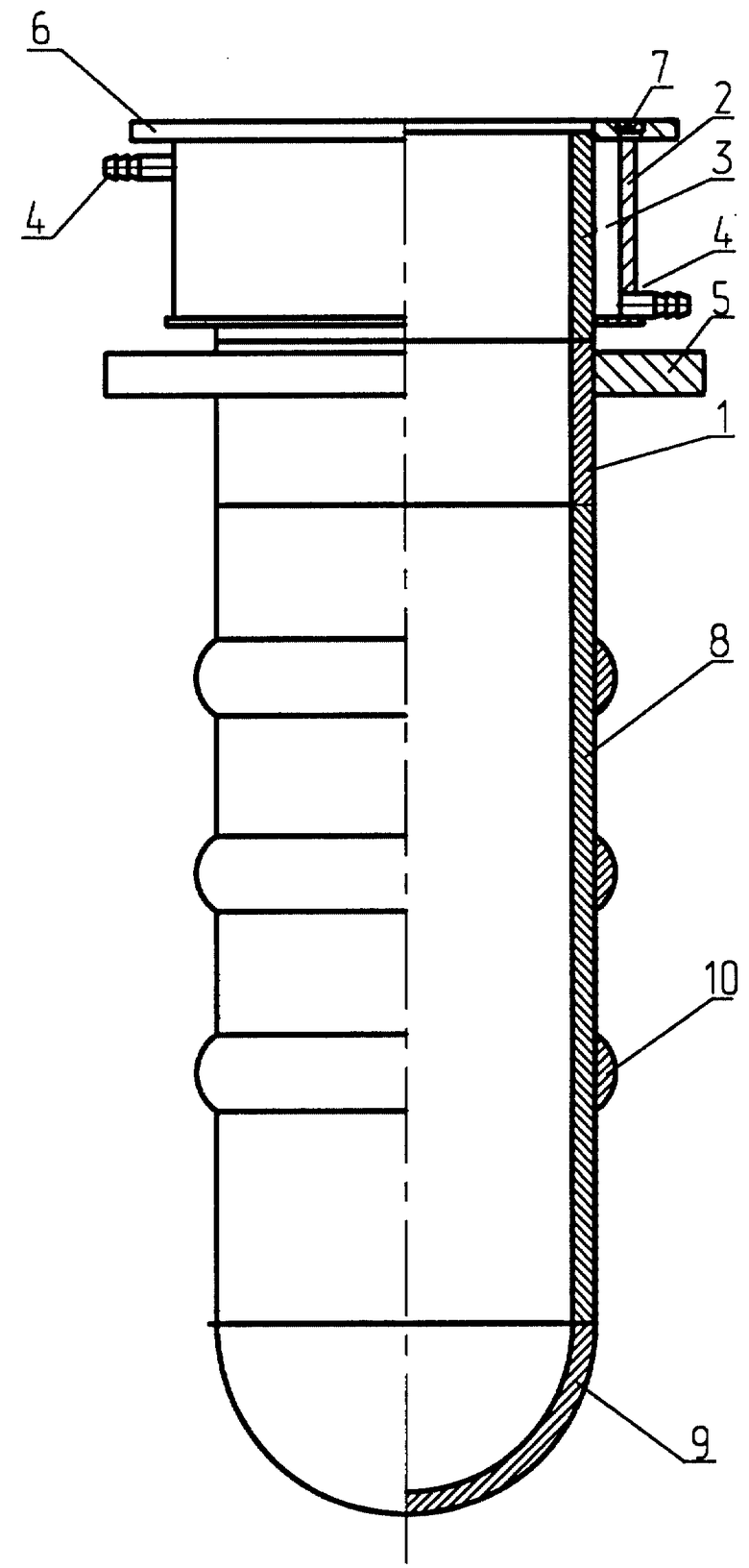

На чертеже схематично представлен общий вид корпуса реторты для вакуумной дистилляции кальция.

Корпус реторты состоит из верхней водоохлаждаемой части 1 с охватывающей его рубашкой водяного охлаждения 2, образующей полость 3 для циркуляции воды, омывающей верхнюю часть реторты 1. Для подачи и отвода воды используются штуцеры 4. Верхняя часть реторты выполнена из обычной углеродистой стали и снабжена установочным 5 и герметизирующим 6 фланцами. Посредством фланца 5 реторта вертикально устанавливается в печь нагрева (не показана). На герметизирующий фланец 6 крепится крышка (не показана). Уплотнение 7 обеспечивает герметичность реторты в процессе дистилляции.

Царга 8 (нижняя часть реторты) с выпуклым дном 9 выполнена из нержавеющей стали, например марки 12Х18Н10Т. На наружной поверхности реторты выполнены кольца жесткости 10. В испытанной конструкции их - 3. Кольца жесткости 10 выполнены путем наплавки кольцевого пояса на поверхность реторты. При этом материал наплавки имеет коэффициент линейного расширения (клр) меньший, чем коэффициент линейного расширения материала царги.

В испытанной конструкции кольца жесткости выполнены из наплавленного сплава ЭИ 435 (ХН78Т), коэффициент линейного расширения которого при Т= 1200oС составляет α=17,3•10-6 град-1; коэффициент линейного расширения стали 12Х18Н10Т - α=21,4•10-6 град-1 [Б.Е. Неймарк. Физические свойства сталей и сплавов, применяемых в энергетике.- М.: Энергия, с. 34, 41].

На царгу наплавлены кольца шириной 45-50 мм, высотой - 10-15 мм.

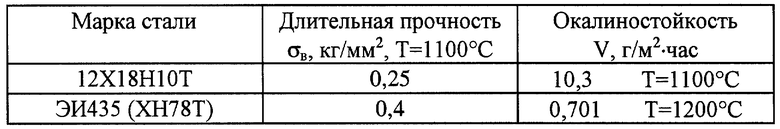

Наплавленный материал имеет длительную прочность и окалиностойкость выше, чем материал царги. Сравнительные данные для испытанной конструкции представлены в таблице (см. в конце описания).

Кроме того, для защиты наружной поверхности царги и колец жесткости от окисления кислородом воздуха на очищенную от шлака и грязи поверхность известным способом [Фиргер И. В. Термическая обработка сплавов. - Л.: Машиностроение, 1982, с. 106], например ручным электрометаллизатором ЭМ-14, напылен слой алюминия (в испытанной конструкции толщиной 100-200 мкм).

Отдельно изготовленная царга 8 с указанным защитным покрытием соединена сваркой с нерасходуемой верхней частью 1 корпуса реторты.

После установки в вышеописанный корпус реторты стакана с богатым медно-кальциевым сплавом, фильтра в виде колец "Рашига", цилиндра-конденсатора и герметизации, снаряженную реторту устанавливают в шахтную печь. После откачки воздуха из полости реторты до остаточного давления Рост=10-2 -10-3 мм рт. ст. нагревают царгу 8 реторты до температуры 1200oС, охлаждая при этом верхнюю часть 1 корпуса реторты циркулирующим потоком воды.

Процесс дистилляции длится 6 ч, включая время выхода на режим.

После окончания дистилляции печь отключается. Реторта извлекается из печи и ставится на наклонный стеллаж для охлаждения до комнатной температуры, после чего стравливается вакуум и производится выгрузка содержимого реторты.

После этого процесс повторяется.

Через определенное количество циклов работы происходит износ царги. Тогда изношенную царгу 8 отрезают, а к верхней части 1 реторты приваривают новую.

На предприятии ОАО ЧМЗ были изготовлены 10 корпусов заявляемых реторт. Средний срок эксплуатации царг по прототипу составлял 60-80 циклов. За это время царги проходят неоднократный ремонт с подваркой колец, заваркой трещин и правкой эллипсности. Вследствие высокотемпературной коррозии происходит утонение стенки царги до критического значения, при котором царга подлежит замене.

Реторты по предлагаемому техническому решению проработали более 150 циклов, через каждые 50 циклов проводилось дополнительное алитирование отдельных участков царг без проведения ремонтных работ.

Ресурс работы реторты, изготовленной по настоящему техническому решению, более чем в 2 раза превосходит ресурс используемых в настоящее время реторт и зависит от своевременно восстановления алитированного слоя.

Экономический эффект от внедрения технического решения складывается из снижения расхода нержавстали на тонну дистиллированного кальция вследствие повышения стойкости реторты, энергии и трудозатрат на изготовление реторт, а также повышения коэффициента использования объема печи за счет увеличения диаметра реторты.

Данная конструкция может быть использована при других вакуумных металлургических процессах, проходящих при температурах выше 800oС.

На предприятии ОАО ЧМЗ техническое решение внедрено в производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ СВАРКИ И ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2000 |

|

RU2179593C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 1997 |

|

RU2139372C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙ-СТРОНЦИЕВОГО СПЛАВА | 1999 |

|

RU2150529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕДЕЛЬНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛА ПОДГРУППЫ ТИТАНА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1996 |

|

RU2107585C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЛИТКОВ ДИСТИЛЛИРОВАННОГО КАЛЬЦИЯ | 2006 |

|

RU2336347C1 |

| АППАРАТ ДЛЯ ЙОДИДНОГО РАФИНИРОВАНИЯ ЦИРКОНИЯ | 2003 |

|

RU2261287C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 2003 |

|

RU2257988C2 |

| СПОСОБ НАПЛАВКИ ЖАРОПРОЧНЫХ ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ | 2004 |

|

RU2257285C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2237741C1 |

| СПОСОБ ПРЕОДОЛЕНИЯ ДЕФОРМАЦИИ КОЛЕЦ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ И УСТРОЙСТВО ШАХТНОЙ ПЕЧИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2527111C1 |

Изобретение относится к вакуумной электрометаллургии, в частности к конструкциям реторт для вакуумной дистилляции кальция. Предложен корпус реторты, состоящий из верхней водоохлаждаемой части с установочным и герметизирующим фланцами и приваренной к ней царги с кольцами жесткости, причем кольца жесткости выполнены в виде наплавленных на корпус царги поясов из жаропрочного, окалиностойкого сплава, коэффициент линейного расширения которого меньше коэффициента линейного расширения металла царги, а длительная прочность и окалиностойкость наплавленного металла выше, чем у металла царги. Кроме того, наружная поверхность царги содержит жаростойкое алитированное покрытие, обеспечивается повышение ресурса эксплуатации корпуса реторты и повышение безопасности процесса дистилляции кальция. 1 з.п.ф-лы, 1 ил., 1 табл.

| ДОРОНИН Н.А | |||

| Металлургия кальция | |||

| - М.: Атомиздат, 1959, с.76 | |||

| Вакуум-термический способ получения кальция из силикокальция | 1958 |

|

SU124125A1 |

| Аппарат для дистилляции металлов | 1981 |

|

SU1010148A1 |

| РОДЯКИН В.В | |||

| Кальций, его соединения и сплавы | |||

| - М.: Металлургия, 1967, с.114. | |||

Авторы

Даты

2002-12-10—Публикация

2001-03-13—Подача