Изобретение относится к устройствам для получения металлов методом дистилляции в вакууме, в частности к получению слитков дистиллированного кальция.

Известно аппаратурное оформление процессов вакуумной дистилляции металлов, с помощью которого проводится очистка целевого металла от легколетучих примесей или охлаждение поверхности (М.Н.Ивановский и другие "Испарение и конденсация металлов", М., Атомиздат, 1976). Недостатком данных конструкций является сложность получения конденсируемого металла в виде слитка с заданной формой.

Наиболее близким к заявляемому изобретению является агрегат (Н.А.Доронин "Металлургия кальция", М., 1959), состоящий из электропечи, реторты с холодильником, в которой установлен загрузочный стакан с фильтром из колец «Рашига» и приемный цилиндр-конденсатор.

Недостатком данного устройства является ограничение в использовании в качестве исходных материалов только монолитного медно-кальциевого сплава. При получении кальция высокой чистоты или переработке технологических кальциевых оборотов методом дистилляции появляется необходимость использования в качестве исходного материала кускового металлического кальция. Из-за малой насыпной плотности такого материала использование известного устройства является малоэффективным. Так, на практике, при использовании медно-кальциевого сплава получаемые слитки кальция имеют массу 65-75 кг, а при использовании кускового металла - не более 35 кг. Такие слитки малопригодны для дальнейшей переработки механическими методами, например торцевым фрезерованием. При этом выход металла в стружку составляет менее 70%, остальное - технологические обороты в виде кускового металла.

Следует отметить, что техническое решение по увеличению размера испарительной части устройства потребовало бы значительных капитальных затрат на реконструкцию термического оборудования, а также увеличения металлоемкости реторт, что экономически нецелесообразно.

Предлагаемым изобретением решается задача получения слитков дистиллированного кальция массой 65-75 кг из кускового металла без изменения габаритов существующего термического оборудования и дистилляционных реторт.

Указанная задача решается за счет того, что в устройстве для получения слитков дистиллированного кальция, содержащем электропечь, реторту с холодильником, в которой размещены последовательно по высоте загрузочный стакан, фильтр из колец «Рашига» и приемный цилиндр-конденсатор, в реторте дополнительно установлена коаксиально цилиндрическая вставка с возможностью перемещения внутри цилиндра-конденсатора и загрузочного стакана, в крайнем верхнем положении расположенная в верхней части реторты, а в крайнем нижнем - на уровне, обеспечивающем размещение вставки внутри загрузочного стакана с образованием между их стенками перекрытого сверху кольцевого зазора, а под цилиндрической вставкой - полости для кубового остатка, причем фильтр из колец «Рашига» установлен в верхней части цилиндрической вставки.

Для ограничения крайнего нижнего положения цилиндрической вставки загрузочный стакан может быть снабжен упорами.

На цилиндрической вставке поверх фильтра из колец «Рашига» может быть свободно размещен фланец, который в крайнем нижнем положении цилиндрической вставки перекрывает кольцевой зазор между стенками загрузочного стакана и цилиндрической вставки.

Наличие вставки, установленной при заявляемом взаимном расположении с другими элементами устройства, позволяет использовать для загрузки кускового кальция не только объем загрузочного стакана, но и объем конденсатора. Загрузочный стакан имеет объем, позволяющий вместить весь образующийся при нагреве расплав кальция, а также вставку в ее крайнем нижнем положении. Образованный при этом перекрытый сверху кольцевой зазор обеспечивает прохождение всего потока паров кальция через фильтр из колец «Рашига», находящийся в верхней части цилиндрической вставки. Благодаря наличию всех указанных признаков обеспечивается более эффективное использование внутреннего пространства устройства, что позволяет получать слитки дистиллированного кальция массой 65-75 кг без изменения габаритов существующего термического оборудования и дистилляционных реторт.

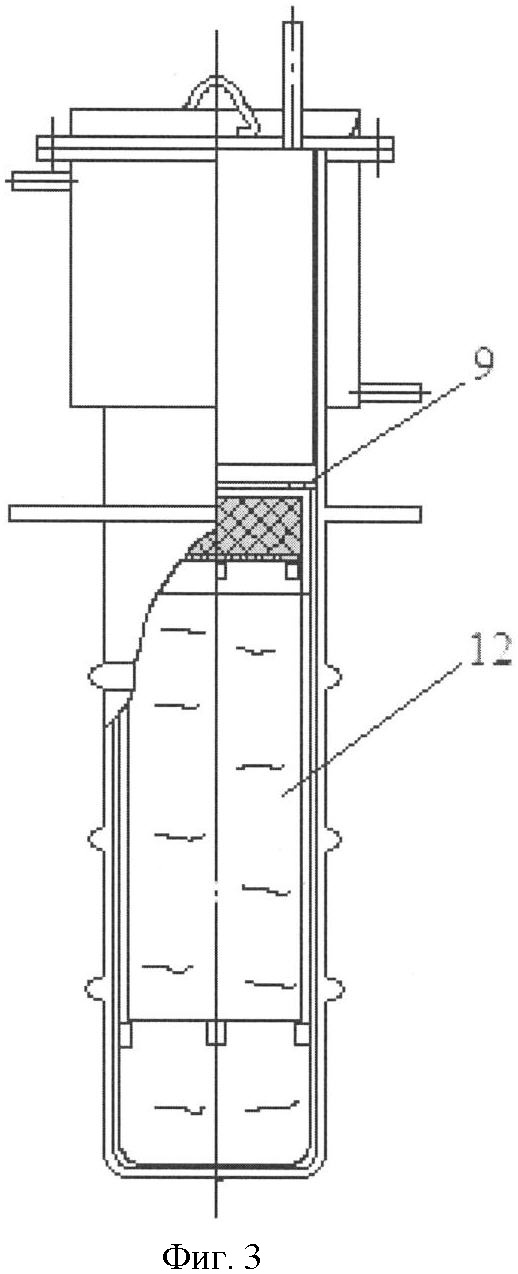

На фигуре 1 изображена заявляемая установка, на остальных фигурах показана реторта на основных стадиях работы: до плавления кальция - фигура 2, после плавления кальция - фигура 3 и после дистилляции кальция - фигура 4.

Установка состоит из печи сопротивления 1 с ретортой 2 (фиг.1). Реторта (фиг.2) снабжена крышкой 3, холодильником 4, загрузочным стаканом 5, приемным цилиндром-конденсатором 6. В верхней части реторты находится вставка 7 с фильтром 8 из колец Рашига и фланцем 9. В нижней части загрузочного стакана находятся упоры 10. В реторте на различных этапах работы установки находятся: кусковой кальций 11 (фиг.2), расплав кальция 12 (фиг.3), кубовый остаток 13 и слиток дистиллированного кальция 14.

Установка работает следующим образом. После загрузки кускового кальция 11 в загрузочный стакан 5 в реторту 2 устанавливают вставку 7. При этом нижняя часть вставки 7 входит в верхнюю часть загрузочного стакана 5 и опирается на куски кальция 11. Затем во вставку 7 загружают кусковой кальций 11, оборудуют ее фильтром 8 из колец «Рашига» и накрывают сверху фланцем 9 (фиг.2). Реторта закрывается крышкой и устанавливается в нагретую до 1000°С печь (температура плавления кальция - 851°С). Как показано на фигуре 3, при плавлении кальция в горячей зоне печи вставка 7 под действием силы тяжести опускается до достижения своего крайнего нижнего положения, ограниченного упорами 10. При этом верхний торец вставки оказывается ниже верхнего торца загрузочного стакана 5, а фланец 9 опирается на верхний торец загрузочного стакана, перекрывая сверху кольцевой зазор между стенками стакана 5 и вставки 7. За счет этого весь поток паров кальция проходит через фильтр из колец «Рашига» для очистки от примесей. Процесс дистилляции ведут при температуре 1000-1100°С в течение 4,5-5,0 часов. По окончании процесса дистилляции кубовый остаток 13 состоит из смеси оксидов и нитритов кальция, а также сплавленного металлического кальция. Как показано на фигуре 4, верхний уровень кубового остатка находится ниже упоров. Поэтому вставка после внепечного охлаждения и разборки реторты легко извлекается. После выбивки кубового остатка из загрузочного стакана реторту направляют на сборку для проведения следующего процесса. Полученный слиток дистиллированного кальция после зачистки и отбора проб направляют на дальнейшую переработку для получения товарной продукции. При получении слитков дистиллированного кальция в предлагаемом устройстве масса загрузки кускового кальция составляет до 80 кг, масса слитка - 65-75 кг. Причем обеспечивается это без изменения габаритов существующего термического оборудования и дистилляционных реторт.

Следует отметить, что кусковой кальций, полученный при резке слитков, за счет кратковременного нагрева выше 300°С окисляется азотом воздуха. При плавке образуются тугоплавкие хлорнитриды кальция. При этом в полученных слитках дистиллированного кальция снижается содержание хлора с 0,2 до 0,003%. Таким образом, устройство позволяет получать кальций высокой чистоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 1997 |

|

RU2139372C1 |

| КОРПУС РЕТОРТЫ ДЛЯ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ КАЛЬЦИЯ | 2001 |

|

RU2194083C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2339716C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЯ ВЫСОКОЙ ЧИСТОТЫ ПО ГАЗОВЫМ ПРИМЕСЯМ | 2014 |

|

RU2587008C2 |

| Способ получения безводного фтороводорода | 2024 |

|

RU2824542C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЯ | 2014 |

|

RU2569439C2 |

| Устройство для глубокой очистки металлов | 2021 |

|

RU2777064C1 |

| Способ глубокой очистки металлов | 2021 |

|

RU2776574C1 |

| Аппарат для рафинирования магния дистилляционным способом | 1960 |

|

SU137263A1 |

| Способ очистки нефтепродуктов от гетероатомных соединений, способ очистки нефтепродуктов от гетероатомных органических соединений кислорода, серы, фосфора и галогенидов, способ очистки нафтеновых или нафтено-ароматических нефтей или газойлей нафтеновых или нафтено-ароматических нефтей путем очистки от гетероатомных органических соединений, способ переработки отработанных масел путем очистки от гетероатомных органических соединений, способ переработки трансформаторных масел путем очистки от хлорсодержащих органических соединений | 2017 |

|

RU2659795C1 |

Изобретение относится к области металлургии, в частности к устройству для получения слитков дистиллированного кальция. Техническим результатом изобретения является возможность получения слитков дистиллированного кальция массой 65-75 кг из кускового металла без изменения габаритов существующего термического оборудования и дистилляционных реторт. Устройство состоит из электропечи, реторты с холодильником, в которой размещены последовательно по высоте загрузочный стакан, фильтр из колец «Рашига» и приемный цилиндр-конденсатор. В реторте дополнительно установлена коаксиально цилиндрическая вставка с возможностью перемещения внутри цилиндра-конденсатора и загрузочного стакана, в крайнем верхнем положении расположенная в верхней части реторты, а в крайнем нижнем - на уровне, обеспечивающем размещение вставки внутри загрузочного стакана с образованием между их стенками перекрытого сверху кольцевого зазора, а под цилиндрической вставкой - полости для кубового остатка. При этом фильтр из колец «Рашига» установлен в верхней части цилиндрической вставки. 2 з.п. ф-лы, 4 ил.

| ДОРОНИН Н.А | |||

| Металлургия кальция | |||

| - М.: Металлургия, 1959, с.76 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 1997 |

|

RU2139372C1 |

| СПОСОБ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ КАЛЬЦИЯ | 2004 |

|

RU2260066C1 |

| Система навозоудаления для беспривязного содержания животных и способ управления процессом навозоудаления в животноводческом помещении | 2022 |

|

RU2797384C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 5226952 А, 13.07.1993 | |||

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОТЕЗИРУЮЩЕЙ ГЕРНИОПЛАСТИКИ СРЕДИННЫХ ВЕНТРАЛЬНЫХ ГРЫЖ | 2008 |

|

RU2362214C1 |

Авторы

Даты

2008-10-20—Публикация

2006-12-20—Подача