Изобретение относится к гальваностегии, в частности к нанесению медных покрытий на сталь без применения промежуточного подслоя, и может быть применено в машиностроении и приборостроении для получения зеркальных медных покрытий с минимальным наводороживанием стальной основы.

Известны электролиты блестящего меднения на основе пирофосфата калия, включающие различные органические добавки [1-3]. Однако данные электролиты не обеспечивают получения зеркальных медных покрытий (блеск составляет от 10 до 90%) без наводороживания стальной основы.

Наиболее близким по техническому решению и составу компонентов является электролит меднения, содержащий сернокислую медь, пирофосфат щелочного металла, кислый фосфат щелочного металла [4].

Недостатком указанного электролита является невозможность получения беспористых (количество пор от 17 до 9 на 1 см2) зеркальных медных покрытий без наводороживания стальной основы (пластичность стальных образцов составляет 85-78%).

Задача изобретения заключается в получении беспористых медных покрытий с зеркальной поверхностью.

Техническим результатом является получение качественных осадков с хорошей адгезией и минимальным наводороживанием стальной основы.

Сущность изобретения заключается в том, что электролит, включающий сульфат меди, пирофосфат щелочного металла, кислый фосфат щелочного металла, содержит ингибитор наводороживания и блескообразователь, в качестве которых применяются:

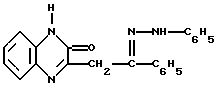

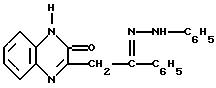

1.Ингибиторнаводороживания-фенилгидразон3-(α-хинаксолонил)-ацетофенон (М.М. 406), имеющий структурную формулу

2. Блескообразователь - фталимид, который получается насыщением расплава фталевого ангидрида аммиаком [5], имеющий структурную формулу

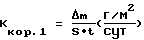

при следующем соотношении компонентов:

Сульфат меди, г - 30-50

Пирофосфат щелочного металла, г - 120-180

Кислый фосфат щелочного металла, г - 70-100

Фенилгидразон 3-(α-хинаксолонил)-ацетофенон, моль/л - 10-4-10-3

Фталимид, моль/л - 10-4-10-3

Вода, л - до 1

Для получения пирофосфатного электролита блестящего меднения были приготовлены три состава компонентов (см. табл. 1).

Электролит готовят следующим образом: растворяют сернокислую медь в дистиллированной воде при температуре 60oС. Отдельно растворяют в горячей воде пирофосфорнокислый натрий и фосфорнокислый двухзамсщенный натрий, после растворы смешивают вместе при перемешивании. Готовый раствор имеет темно-синий цвет. Электролит прорабатывают в течение 4-6 ч с целью удаления примесей, фильтруют и прибавляют ингибитор наводороживания и блескообразователь. Условия электроосаждения: катодная плотность тока - 0,3; 0,5; 1,0 и 1,5 А/дм2, pH - 7,5-8,9, температура - 40-50oС, механическое перемешивание с помощью магнитной мешалки.

Электроосаждение меди проводили на пластинках 40•40•2 мм из стали 20 с толщиной осажденной меди 20 мкм.

Внешний вид покрытий описывался с помощью микроскопа. Потенциал катода измеряли на потенциометре Р-375 относительно хлорсеребряного электрода с пересчетом на стандартную водородную шкалу. Блеск медных покрытий измеряли на блескометре ФБ-2 (с фотоэлементом) по отношению к увиолевому стеклу, блеск которого составляет 65 отн. сд. Область значений 10-50 соответствует полублестящей, 50-90 - блестящей и 90-100 - зеркальной поверхности. Выход по току определяли с помощью медного кулонометра. Наводороживание стали определяли по изменению пластичности пружинной проволоки из углеродистой стали У8А диаметром 1 мм, длиной 100 мм, измеряемой числом оборотов до разрушения при скручивании на машине К-5 (растягивающая нагрузка - 1,5 кг). Пластичность стальных образцов (N) определяли по формуле N=(a/a0)•100%, где a и a0 - число оборотов проволочных образцов до разрушения соответственно покрытого и непокрытого слоем меди.

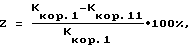

Пористость медный покрытий определяли по ГОСТу 9.302-79. Коррозийную устойчивость проводили в камере солевого тумана [6]. Защитный эффект определяли по формуле

где Δm - изменение массы покрытой пластинки;

S - площадь пластины;

t - время опыта.

Подготовка поверхности образцов заключалась в полировке микронной шкуркой и обезжиривании венской известью. Пластины подвергались электрообезжириванию в электролите состава, г/л:

Na2CO3, 40, NaOH 35, Na3PO4•12Н20 25, Na2S04 4.

Дк=5-10 А/дм2, температура 50-70oС, время 5-10 мин.

Твердость медных осадков определяли методом статического вдавливания алмазной пирамиды на приборе ПМТ-3 под нагрузкой 20 г. Адгезию определяли методом нанесения царапин и методом изгиба проволочных образцов на 180o. Адгезия считалась хорошей, если отслаивания не происходило. Рассеивающую способность электролита определяли методом Херинга-Блюма.

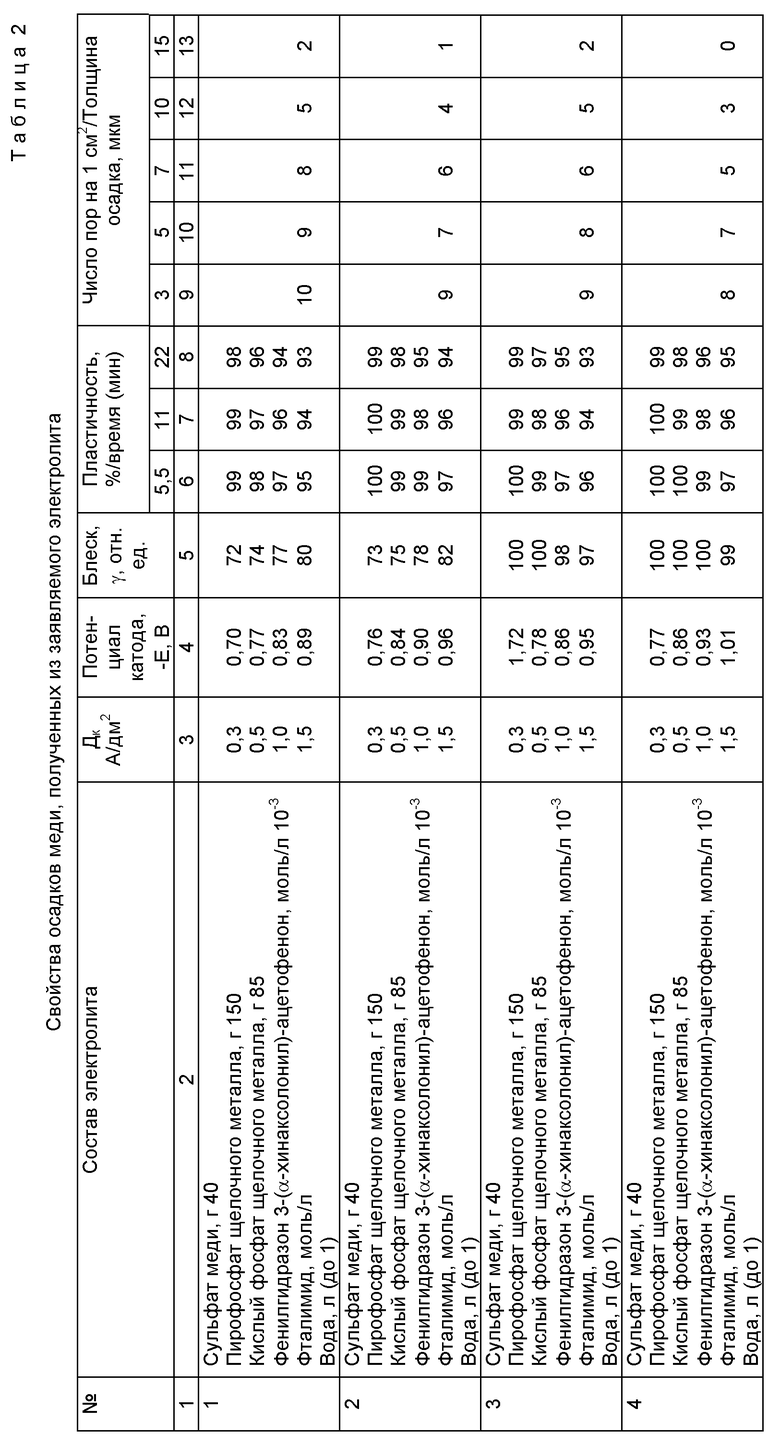

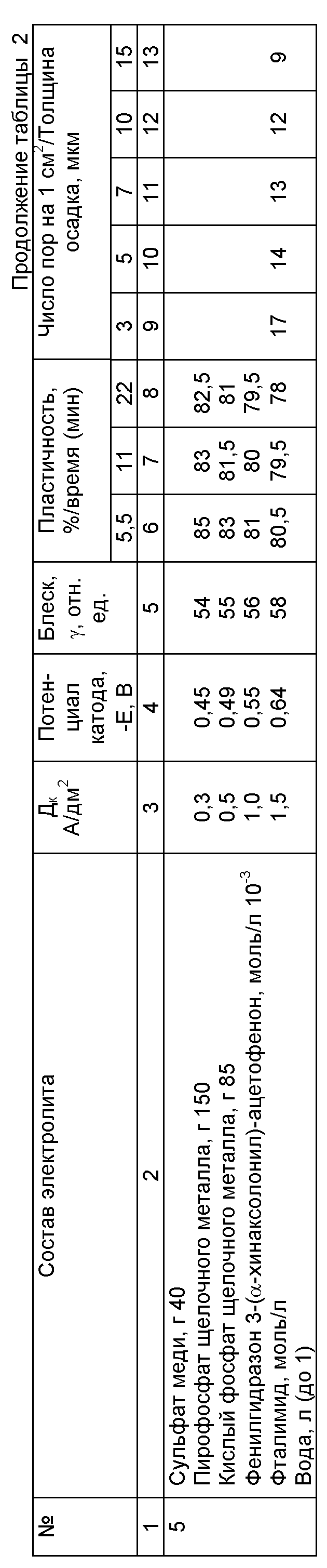

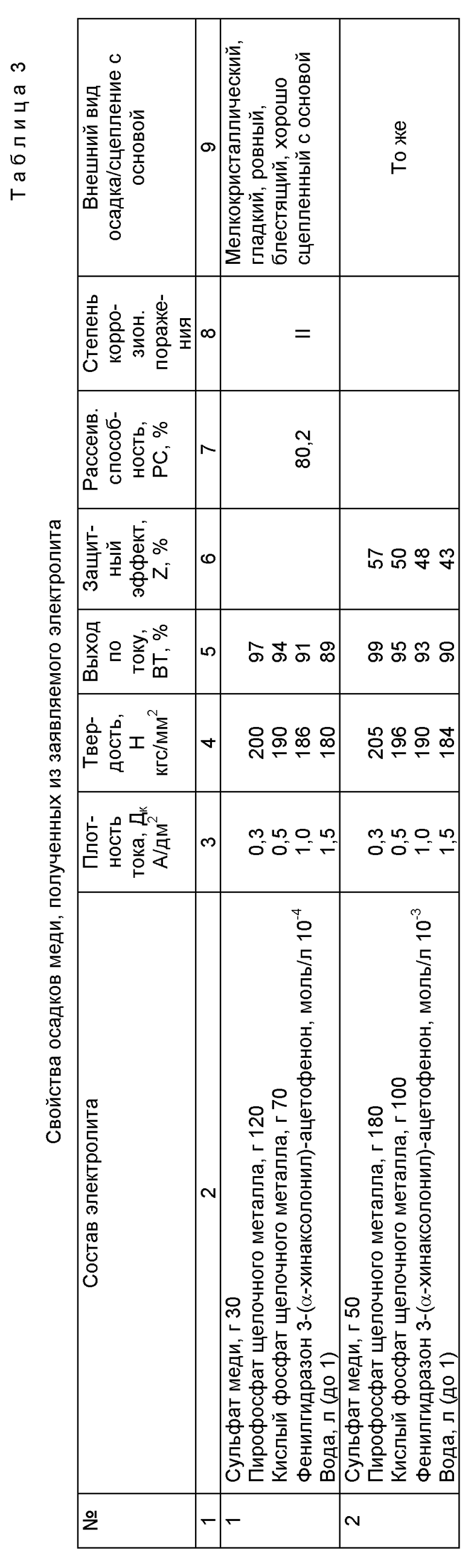

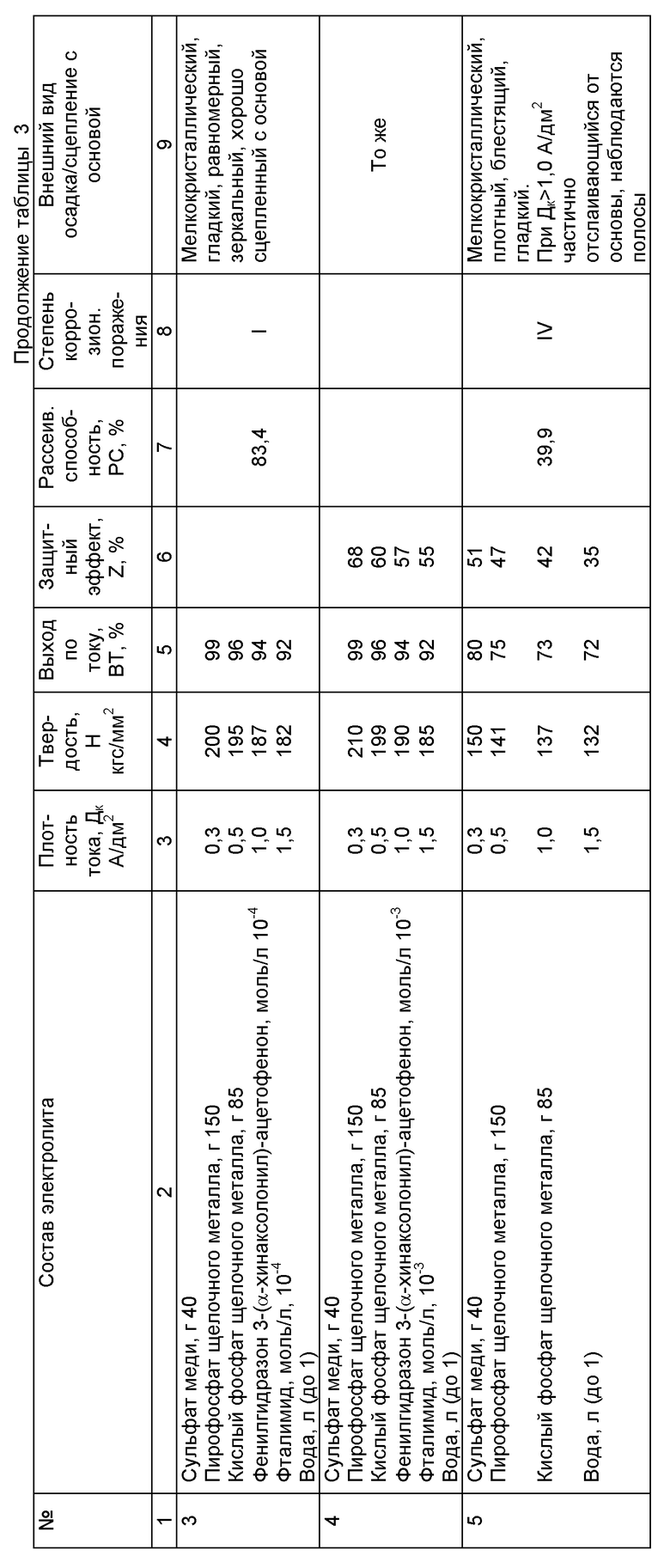

Результаты экспериментального анализа приведены в таблицах 2 и 3.

Действие исследованных органических добавок на наводороживание и физико-механические свойства гальваноосадков, полученных при электроосаждении меди из пирофосфатного электролита определяется способностью этих веществ адсорбироваться на катоде. Причем эта способность зависит от электронного строения металла основы, oт строения органической добавки, количества и расположения заместителей. При этом связь с поверхностью металла катода осуществляется через атомы азота и кислорода.

Добавка фенилгидразон 3-(α-хинаксолонил)-ацетофенона может адсорбироваться на поверхности катода за счет π-электронов хинолинового кольца, неспаренных электронов азота и за счет атома кислорода, что и обуславливает ее высокую хемосорбционную связь [7]. Кроме того, эта добавка имеет цепь сопряжения

и наличие большого молекулярного веса - 406. Поэтому ингибирующий эффект этой добавки достаточно высокий и составляет 93-100%.

Cовместное присутствие в электролите ингибитора наводороживания и блескообразования усиливает действие каждого, т.е. проявляется синергизм и блеск составляет 97-100 и 99-100 отн. ед. при С= 0-4 и 10-3 моль/л.

Пример 1. Электроосаждение меди из электролита прототипа состава III (табл. 1) приводит к сильному наводороживанию стали, выражающемуся в падении пластичности стальных образцов на 15-22% (табл. 2. 5). Покрытия достаточно пористы (9-17 пор на 1 см2) и водород свободно диффундирует в стальную основу, что и обуславливает наводорожнвание стали. Потенциал катода с увеличением Дк от 0,5 до 1,5 А/дм2 изменяется от -0,45 до -0,64 В. Осадки мелкокристаллические, плотные, гладкие, блестящие (блеск 54-58 отн. ед.). При Дк>1,0 А/дм2 наблюдается частичное отслаивание от основы, полосы на поверхности осадка, степень коррозионного поражения равна IV, т.е. наличие продуктов коррозии более чем на 40% поверхности покрытия, защитный эффект - 39,9% (табл. 3, 5).

Пример 2. Электроосаждение меди проводили из состава I (табл. 1) с добавкой фенилгидразон 3-(α-хинаксолонил)-ацетофенона С= 10-3 моль/л и Дк= 0,5-1,5 А/дм2 (табл. 2 и 3, 2). Высокий катодный потенциал (Е=-0,76 -0,96 В) способствует получению мелкокристаллических, гладких, ровных, блестящих (блеск 73-82 отн. ед.) осадков. Пористость составляет от 9 до 1 при толщине покрытия от 3 до 15 мкм. Диффузия водорода затруднена, что и обуславливает высокую пластичность стальных образцов (N= 94-100%). Твердость покрытий составляет 184-205 кгс/мм2, выход по току 90-98%. Рассеивающая способность электролита равна 57-43%. Для получения зеркальных медных покрытий использовали совместное присутствие в пирофосфатном электролите ингибитора - фенилгидразон 3-(α-хинаксолонил)-ацетофенона с блескообразователем - фталимидом. Электроосаждение меди из состава III (табл. 1) при концентрации добавок 10-4-10-3 моль/л (Е= -0,72 -1,01 В, табл. 2, 3 и 4) сопровождается сильным торможением катодного потенциала, что обеспечивает получение качественных гальванических осадков с мелкокристаллической структурой, гладких, равномерных, хорошо сцепленных с основой без применения промежуточного подслоя, с зеркальной поверхностью (блеск 97-100 отн. ед.). При толщине покрытия 15 мкм осадки практически беспористые (поры отсутствуют). Диффузия водорода через такие плотные покрытия затруднена и наводороживание практически отсутствует (N=95-100%, табл.2. 4). Микротвердость осадков меди составляет 182-210 кгс/мм2. Выход по току - 90-99%. Электролит обладает высокой рассеивающей способностью - 68-55%, что позволяет равномерно покрывать катодные осадки по всей поверхности образца. Гальванопокрытия устойчивы к коррозии, степень коррозионного поражения равна 1, т.е. на поверхности наблюдается лишь слабое потемнение, а защитный эффект максимальный - 83,4%.

Таким образом, приведенные примеры наглядно иллюстрируют, что применение данного электролита в гальванотехнике позволяет получать мелкокристаллические беспористые осадки с зеркальной поверхностью, хорошей адгезией без применения промежуточного подслоя, минимальным наводороживанием стальной основы, особенно для деталей, склонных к водородному охрупчиванию.

Источники информации

1. Авторское свидетельство СССР 796249, кл. С 25 D 3/38.

2. Авторское свидетельство СССР 945253, кл. С 25 D 3/38.

3. Авторское свидетельство СССР 372292, кл. C 23 B 5/18.

4. Ямпольский А.М., Ильин В.Н., Гальванотехника. - Л.: "Машиностроение", 1972, с. 113.

5. Химический энциклопедический словарь. М.: Советская энциклопедия, 1983, с. 636.

6. Лошкарев Ю.М. Диссертация на соискание ученой степени доктора химических наук. - Днепропетровск: Днепропетровский государственный университет, 1973.

7. Розенфельд И.Л. Ингибиторы коррозии. - М.: "Химия", 1977, с. 132-152.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2215829C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2004 |

|

RU2278908C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2237755C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2239008C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2179203C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2175690C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2175999C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194098C1 |

Изобретение относится к гальваностегии, в частности к нанесению медных покрытий на сталь без применения промежуточного слоя. Электролит блестящего меднения содержит, г/л: сульфат меди 30-50; пирофосфат щелочного металла 120-180; кислый фосфат щелочного металла 70-100; ингибитор наводороживания - фенилгидразон 3-(α-хинаксолонил)ацетофенон 10-4-10-3 моль/л и блескообразователь - фталимид 10-4-10-3 моль/л. Из данного электролита получаются качественные гальванические осадки с мелкокристаллической структурой, беспористые, с зеркальной поверхностью, хорошей адгезией, минимальным наводороживанием стальной основы. 3 табл.

Электролит блестящего меднения, содержащий сульфат меди, пирофосфат щелочного металла, кислый фосфат щелочного металла, ингибитор наводороживания и блескообразователь, отличающийся тем, что в качестве ингибитора наводороживания содержит фенилгидразон 3-(α-хинаксолонил)-ацетофенон формулы

а в качестве блескообразователя - фталимид формулы

при следующем соотношении компонентов:

Сульфат меди, г - 30-50

Пирофосфат щелочного металла, г - 120-180

Кислый фосфат щелочного металла, г - 70-100

Фенилгидразон 3-(α-хинаксолонил)-ацетофенон, моль/л - 10-4-10-3

Фталимид, моль/л - 10-4-10-3

Вода, л - До 1

| ЯМПОЛЬСКИЙ А.М | |||

| и др | |||

| Гальванотехника - Л.: Машиностроение, 1972, с.113 | |||

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ДЕКОРАТИВНЫХ МЕДНЫХ ПОКРЫТИЙ | 1991 |

|

RU2028386C1 |

| DE 3104108 А1, 18.02.1982 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2002-12-10—Публикация

2001-06-22—Подача