Изобретение относится к гальваностегии, в частности к нанесению медных покрытий на сталь, и может быть применено в машиностроении и приборостроении для получения зеркальных медных покрытий с минимальным наводороживанием стальной основы.

Известны электролиты блестящего меднения [1-5], содержащие сернокислую медь. серную кислоту, натрий хлористый и различные органические добавки. Однако данные электролиты не обеспечивают полностью возможности получения высококачественных гальванических покрытий, хорошо сцепленных с основой, с минимальным наводороживанием стали.

Задачей изобретения является получение беспористых медных покрытий с зеркальной поверхностью и высокой рассеивающей способностью электролита.

Технический результат заключается в получении качественных гальванических осадков, хорошо сцепленных с основой, и с минимальным наводороживанием.

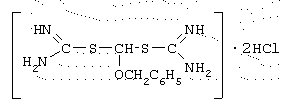

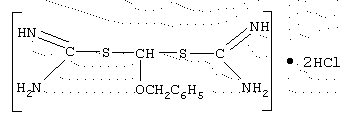

Указанный результат достигается тем, что электролит, включающий сернокислую медь, серную кислоту, хлорид натрия, содержит в качестве ингибитора наводороживания и блескообразователя добавку - дигидрохлорид-S-S-(бензилокси)-пропан-диизотиомочевину (М.М. 371) - имеющую структурную формулу:

при следующем соотношении компонентов, г:

Медь сернокислая 150-170

Кислота серная 130-150

Хлорид натрия 0,03-0,06

Дигидрохлорид-S-S-(бензилокси)-

пропандиизотиомочевина 3·10-3-5·10-3

Вода, л До 1

Синтез данного соединения осуществляется путем длительного кипячения в пропиловом спирте тиомочевины с 2-бензилокси-1,3-дихлорпропаном, синтезированным нагреванием эпихлоргидрина и бензилхлорида в присутствии дихлорида меди, и представляет собой кристаллическое вещество белого цвета, хорошо растворимое в воде.

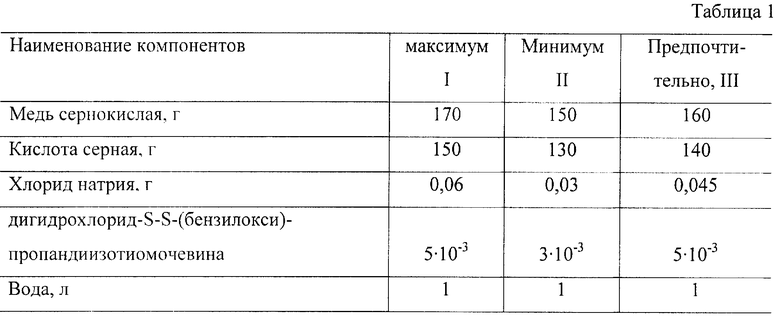

Для получения заявляемого электролита блестящего меднения были приготовлены три состава компонентов (см. табл. 1).

Электролит готовят следующим образом: растворяют компоненты в дистиллированной воде при температуре 18-25°С отдельных объемах и вводят серную кислоту и хлористый натрий в раствор сернокислой меди при перемешивании. Для удаления примесей электролит прорабатывают в течение 4-6 ч при плотности тока 1-4 А/дм2, отфильтровывают и добавляют органическую добавку. Все реактивы марки “ч.д.а.”.

Электроосаждение меди проводили на пластинках 20×50×2 мм из стали 20 с толщиной осаждения меди 20 мкм.

Образцы перед нанесением покрытия полировались тонкой микронной шкуркой, обезжиривались венской известью и промывались дистиллированной водой.

Внешний вид покрытий описывался с помощью микроскопа.

Потенциал катода измеряли на потенциометре Р-375 относительно хлорсеребряного электрода с пересчетом на стандартную водородную шкалу.

Блеск медных покрытий измеряли на блескометре ФБ-2 (с фотоэлементом) по отношению к увиолевому стеклу, блеск которого составляет 65 отн. ед. Область значений 10-50 соответствует полублестящей, 50-90 - блестящей и 90-100 - зеркальной поверхности.

Выход по току определяли с помощью медного кулонометра.

Наводороживание стали определяли по изменению пластичности пружинной проволоки из углеродистой стали У8А диаметром 1 мм, длиной 100 мм, измеряемой числом оборотов до разрушения при скручивании на машине К-5 (растягивающая нагрузка 1,5 кг). Пластичность стальных образцов (N) определяли по формуле N=(a/a0)·100%, где а и а0 - число оборотов проволочных образцов до разрушения соответственно покрытого и непокрытого слоем меди.

Пористость медных покрытий определяли по ГОСТу 9.302-79.

Твердость медных осадков определяли методом статического вдавливания алмазной пирамиды на приборе ПМТ-3 под нагрузкой 20 г.

Адгезию определяли методом нанесения царапин и методом изгиба проволочных образцов на 180°. Адгезия считалась хорошей, если отслаивания не происходило.

Рассеивающую способность электролита определяли методом Херинга-Блюма.

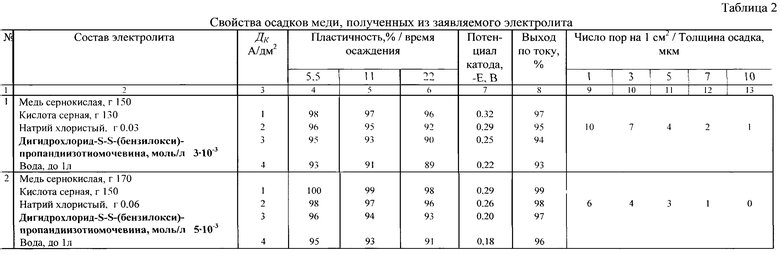

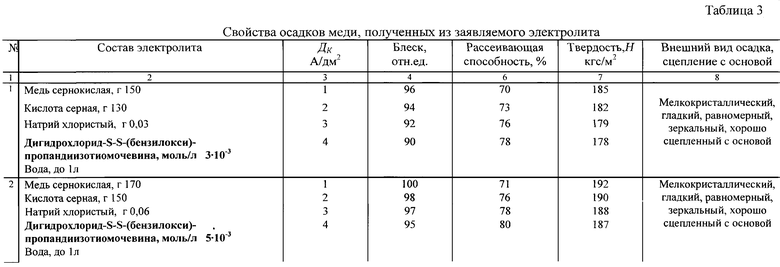

Результаты экспериментального анализа приведены в таблицах 2 и 3.

Пример 1. Электроосаждение меди проводили из состава II (таблица 1) с добавкой дигидрохлорид-8-5-(бензилокси)-пропандиизотиомочевины концентрацией 3·10-3 моль/л при Дк=2 А/дм2 (табл.2 и 3). Потенциал катода составляет 0,29 В, что способствует получению качественных гальванических осадков с мелкокристаллической структурой, гладких, равномерных, хорошо сцепленных с основой, с зеркальной поверхностью (94 отн.ед). Пластичность стальных образцов невысока и составляет 96-92%. Выход по току равен 955, твердость медных покрытий составляет 182 кгс/мм2, рассеивающая способность электролита - 73%.

Пример 2. Электроосаждение меди проводили из состава I (таблица 1) с добавкой дигидрохлорид-8-8-(бензилокси)-пропандиизотиомочевины концентрацией 5·10-3 моль/л при Дк=1-4 А/дм2 (табл.2 и 3). Потенциал катода сильно понижен и лежит в пределах от 0,18 до 0,29 В. Катодные осадки при этих условиях образуются мелкокристаллические, ровные, равномерные, гладкие, хорошо сцепленные с основой, имеют зеркальную поверхность (0,95-100 отн.ед.). Осадки практически беспористые (при δ=7-10 мкм количество пор 1-0). Диффузия водорода через сплошные покрытия затруднена, поэтому наводороживание минимально (N=10-90%). Выход по току равен 99-96%. Твердость осадков меди составляет 192-187 кгс/мм2. Электролит обладает высокой рассеивающей способностью (71-80%), что позволяет получать равномерные по всей поверхности образцы.

Таким образом, приведенные примеры наглядно показывают, что органическая добавка - дигидрохлорид-S-S-(бензилокси)-пропандиизотиомочевина - введенная в сернокислый электролит меднения, проявляет ингибирующий и блескообразующий эффект и способствует получению качественных гальванических осадков, хорошо сцепленных с основой, с зеркальной поверхностью и минимальным наводороживанием стальной основы.

Высокий ингибирующий и блескообразующий эффект органической добавки - дигидрохлорид-S-S-(бензилокси)-пропандиизотиомочевины - зависит от наличия в ее составе адсорбционных центров - атомов азота, кислорода и серы, посредством которых осуществляется хемосорбционная связь добавки с поверхностью металла катода.

Источники информации

1. А.С. 937537, СССР, 1982, БИ № 23.

2. А.С. 1010161, СССР, 1983, БИ № 13.

3. А.С. 1101478, СССР, 1984, БИ № 25.

4. А.С. 986969, СССР, 1983, БИ № 1.

5. А.С. 1274350, СССР, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2237755C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2004 |

|

RU2278908C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2003 |

|

RU2323275C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194098C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2175999C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2215829C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2000 |

|

RU2194803C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194097C1 |

Изобретение относится к гальваностегии и может быть использовано в машиностроении и приборостроении. Электролит содержит медь сернокислую 150-170 г, кислоту серную 130-150 г, хлорид натрия 0,03-0,06 г, дигидрохлорид-S-S-(бензилокси)-пропан-диизотиомочевину 3·10-3-5·10-3 моль/л, воду до 1 л. Технический результат: получение качественных гальванических осадков, хорошо сцепленных с основой и с минимальным наводороживанием стальной основы. Электролит обладает высокой рассеивающей способностью. 3 табл.

Водный электролит блестящего меднения, содержащий медь сернокислую, серную кислоту, хлорид натрия, отличающийся тем, что в качестве ингибитора наводороживания и блескообразователя содержит добавку - дигидрохлорид-S-S-(бензилокси)-пропан-диизотиомочевину (М.М. 371) - имеющую структурную формулу:

при следующем соотношении компонентов:

Медь сернокислая, г 150-170

Кислота серная, г 130-150

Хлорид натрия, г 0,03-0,06

Дигидрохлорид-S-S-(бензилокси)-

Пропан-диизотиомочевина, моль/л 3·10-3-5·10-3

Вода, л до 1

| Электролит меднения | 1980 |

|

SU986969A1 |

| Электролит меднения | 1982 |

|

SU1101478A1 |

| 0 |

|

SU181471A1 | |

| Способ получения пасты на основе печной гранулированной сажи | 1986 |

|

SU1382841A1 |

Авторы

Даты

2004-10-27—Публикация

2002-07-25—Подача