Изобретение относится к способу выращивания монокристаллов из ортофосфатов металлов кристаллографической точечной группы 32, в частности GaPO4 или АlРO4, из раствора для выращивания с использованием затравочных кристаллов с гранями, выбранными для ориентированного роста кристалла.

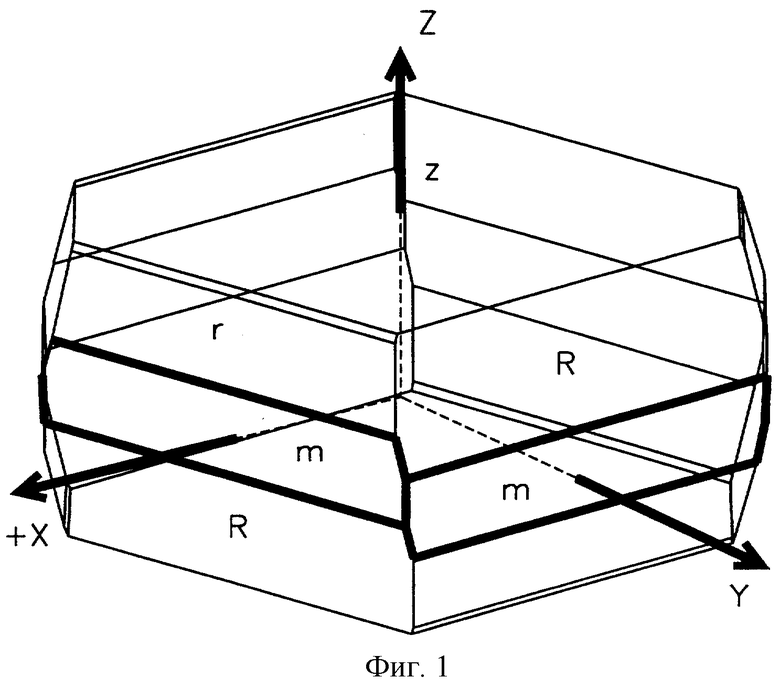

Такие кристаллы являются оптически и пьезоэлектрически одноосными, т.е. они имеют выраженное кристаллографическое направление, которое обозначается символами z или с, как оптическая ось. Кристаллографические оси x,y,z и грани роста R, r,m и z таких кристаллов показаны на фиг.1. Перпендикулярно боковым граням m проходят три симметрично-эквивалентных оси у (из которых на указанном чертеже представлена только одна), а перпендикулярно осям у и z расположены три таких же оси х (из которых на чертеже представлена только одна). Оси х являются полярными, т.е. в направлениях + и - физические характеристики, например показатели режима травления или скорость роста, различны. Монокристалл GaPO4 (ортофосфат галлия) по сравнению с кварцем имеет лучшие физические характеристики. Особенно следует подчеркнуть вдвое больший пьезоэлектрический эффект, более высокую постоянную связи (что представляет интерес для применения в поверхностно-акустических волновых (ПАВ) элементах) и отсутствие фазовых переходов α-β при 573oС, что позволяет использовать такой материал при температурах до 900oС.

Для производства датчиков или резонаторов на основе ортофосфата металла в больших количествах желательно обеспечить возможность использования уже имеющегося технологического оборудования. Большая часть литографических установок (например, применяемых для нанесения ПАВ-пленок) рассчитана для полупроводниковых материалов, причем на них обычно обрабатывают платы размером три дюйма или больше. Поэтому для обеспечения возможности оптимального, с экономической и технологической точек зрения, использования преимуществ новых кристаллов необходимо иметь большие области ненарушенных (не имеющих дефектов) кристаллических структур.

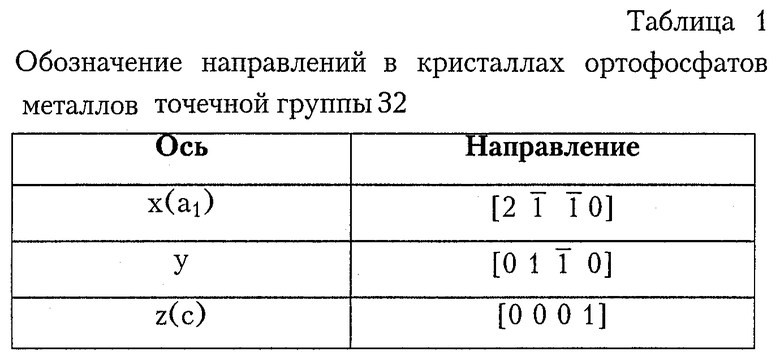

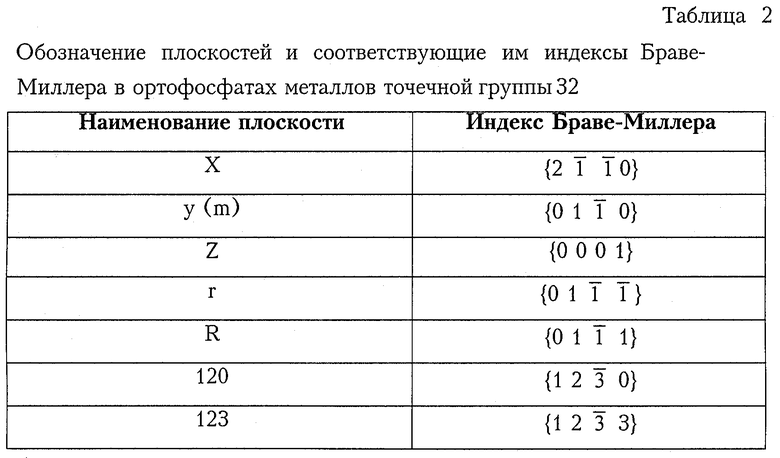

Отсутствие естественных затравочных кристаллов привело к появлению различных способов выращивания кристаллов, направленных на получение монокристаллов как можно больших размеров. При этом выращивание осложняется тем, что грани у или m и большие ромбоэдрические грани (грани R) ограничивают рост кристалла (см. фиг.1), вследствие чего приемлемые результаты выращивания дают только затравочные кристаллы с соответственно большим размером по оси у. В направлении же кристаллографических осей х рост идет, напротив, сравнительно быстро. Терминология, используемая для обозначения направлений и плоскостей (граней) в ортофосфатах металлов, сведена в таблицах 1 и 2. Направления указаны в виде нормалей к плоскостям (охарактеризованы индексами Браве-Миллера для соответствующей плоскости) в квадратных скобках.

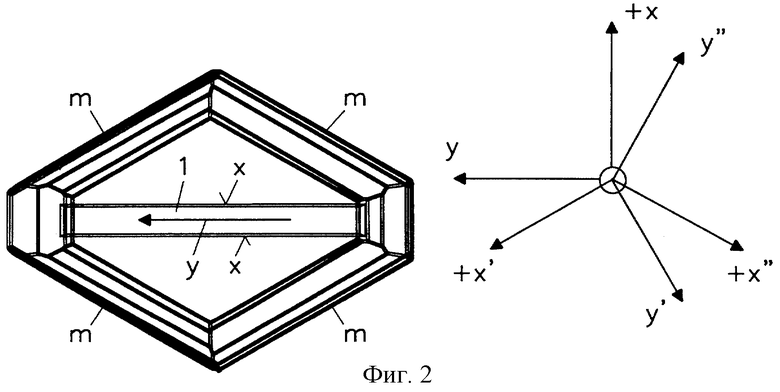

Логическим следствием из вышеназванных критериев роста является прямолинейный затравочный кристалл 1 с как можно большим размером в направлении у, из которого может образовываться крыло х (см. фиг.2, на которой также нанесены симметрично-эквивалентные оси у',у" и х',х"). В случае ортофосфатов металлов, получаемых искусственным путем, при использовании произвольных кристаллов, в том числе при применении нескольких следующих друг за другом циклов роста, из-за крайне низкой скорости роста можно получить лишь кристаллы довольно малых размеров.

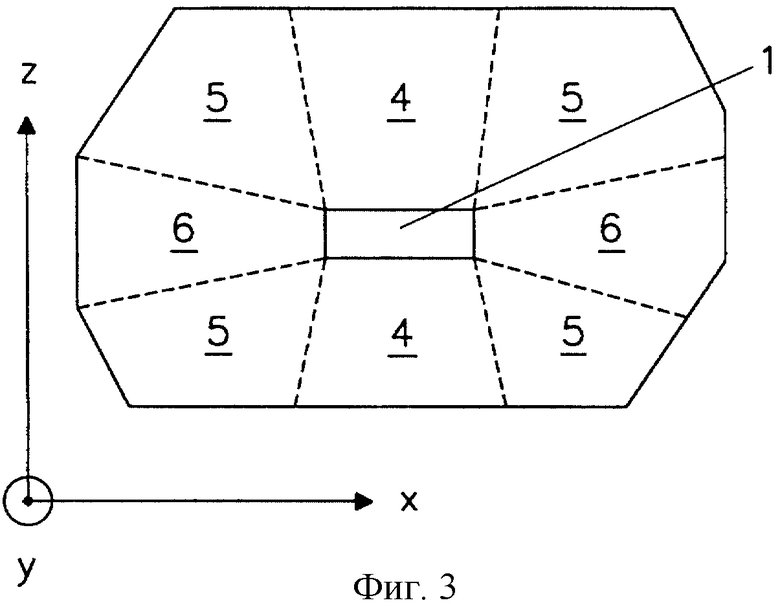

С помощью способа гидротермального выращивания, опубликованного в АТ-В 398255, для изготовления ортофосфатов металлов в качестве затравочных кристаллов можно применять более длинные в направлении у стержни кварца (эпитаксия на кварце). Таким образом можно достичь довольно больших размеров в направлениях х и у. При такой эпитаксии на кварце в процессе гидротермального выращивания возникают проблемы в виде дефектов роста. Помимо "бразильских двойников", основные дефекты можно наблюдать в самой кварцевой затравке, которая расположена в середине выросшего кристалла в виде инородного тела. Эта ситуация представлена на фиг.3, где разграничены отдельные области кристалла при взгляде на него в направлении оси у. В области 4, направленной "прямо вдоль оси z", имеют место включения, пучки дислокации и трещины как следствие механических напряжений. Вместе с тем неожиданно оказалось, что кристаллическая структура области 5, направленной "в сторону от оси z", имеет превосходное качество. В области 6, направленной "прямо вдоль оси х", в основном встречаются дефекты в виде включений раствора для выращивания. Однако в зависимости от условий роста, применение также могут найти определенные участки из рассмотренной схемы кристалла. Границы между выросшими прямо вдоль оси х областями с дефектной и ненарушенной структурой образованы так называемыми плоскостями 123. Эти плоскости имеют индексы  От этой области можно наращивать кристаллы без дефектов структуры в области роста, направленной прямо вдоль оси х.

От этой области можно наращивать кристаллы без дефектов структуры в области роста, направленной прямо вдоль оси х.

При помощи других известных способов предпринимались попытки увеличить размер затравочного кристалла по оси у путем выстраивания в линию нескольких затравок, как например, предлагалось в ЕР-А 0123809, согласно которому грани, выбранные для ориентированного роста кристалла, (грани z), расположены в одной плоскости, а отдельные пластинки имеют шестиугольное сечение. Кроме того, в ЕР-В1 0515288 описывается способ гидротермального выращивания кристаллов из затравочных кристаллов, собранных из пластинчатых кристаллических зародышей, которые расположены на плоском базисном элементе.

Хотя ранее и делались попытки использования медленно растущих граней в качестве затравок, однако они смогли лишь подтвердить малые скорости роста кристаллов. Таким образом, до сих пор существовало мнение, что при использовании прямых стержневидных затравочных кристаллов, ориентированных вдоль оси у (у-стержней) быстрорастущим граням х обеспечиваются максимальные возможности для роста, и что таким образом можно получить наибольший возможный выход продукта выращивания.

Задача изобретения состоит в том, чтобы предложить способ получения высокосортных, в смысле качества, кристаллов больших размеров из ортофосфатов металлов, при реализации которого можно было бы в значительной степени избежать дефектов роста.

В соответствии с изобретением эта задача решается за счет того, что используют затравочный кристалл по меньшей мере с двумя расположенными под углом друг к другу стержневидными или пластинчатыми участками, которые охватывают основную область роста кристалла и в выращенном монокристалле расположены эксцентрически. Неожиданно было установлено, что на гранях, обычно растущих медленно, кристаллы можно выращивать существенно быстрее, если две сходящиеся кристаллографические поверхности, выбранные для ориентированного роста кристалла, образу ют между собой угол менее 180o.

Данный новый способ позволяет выращивать столь же большие кристаллы и с применением использовавшихся до сих пор прямолинейных затравочных кристаллов, но при этом затравочный кристалл смещают к краю области роста с тем, чтобы можно было целиком использовать зону роста (например, область, направленную в сторону от оси z). За счет этого можно удвоить количество используемых граней, например, в плоскости х-у, в результате чего можно получить, например, платы размером 3 дюйма из кристаллов ортофосфатов металлов. Достигается это за счет нового выполнения и/или расположения затравочных кристаллов.

Изобретением предусмотрено, что затравочный кристалл получают в виде монолита из монокристалла с образованием по меньшей мере двух участков затравочного кристалла или составляют из отдельных стержневидных или пластинчатых монокристаллических элементов, кристаллографические оси которых ориентированы параллельно по отношению друг к другу. Наилучшие результаты достигаются тогда, когда выравнивание указанных осей относительно друг друга производят с максимально возможной точностью, хотя допускаются и отклонения на величину от 2 до 3o.

В соответствии с изобретением различные геометрические конфигурации затравочных кристаллов можно получить путем вырезания затравки из цельного монокристалла или составления отдельных кристаллических элементов (т.н. сплайсинг). При использовании такой сплайсинг-технологии нужно обращать внимание на более точную ориентацию участков затравочного кристалла относительно друг друга, причем эту ориентацию нужно сохранять во время начальной фазы выращивания.

Наилучших результатов можно достичь тогда, когда затравочные кристаллы можно получить в виде монолита, т.е. из одного цельного кристалла. При этом полностью отпадают проблемы обеспечения механической устойчивости или точного расположения затравочных кристаллов, а также автоматически задается ориентация участков затравочного кристалла относительно друг друга. Небольшие абсолютные ошибки в ориентации (т.е. небольшие повороты затравочных кристаллов, расположенных под углом относительно друг друга) порядка нескольких угловых градусов практически не оказывают какого-либо влияния на качество роста.

Далее изобретением предусмотрено, что затравочный кристалл состоит из кристаллического материала, гомеотипного по отношению к выращиваемому монокристаллу. При этом особое предпочтение отдается применению GaPO4 AlPO4, FePO4, GaAsO4, AlAsO4, SiO2 и GeO2. Посредством эпитаксии создают тонкий слой нужного кристаллического материала. Хотя этот процесс можно проводить и в две стадии. Преимущество метода эпитаксии проявляется, например в случае кварцевых затравочных кристаллов, которые при относительно небольших затратах можно получить с гораздо большими размерами, чем затравочные кристаллы на основе ортофосфатов металлов.

В случае использования затравочных кристаллов, состоящих из стержневидных участков, предпочтительно, чтобы главные оси участков затравочного кристалла охватывали плоскость, которая расположена перпендикулярно кристаллографической оси z.

Более подробно изобретение поясняется с помощью следующих чертежей:

фиг. 1 - трехмерное представление кристалла ортофосфата металла с кристаллографическими осями, а также гранями роста,

фиг. 2 - стержневидный затравочный кристалл, главная ось которого лежит на кристаллографической оси у, с образующимися гранями роста,

фиг. 3 - различные области кристалла ортофосфата металла (при взгляде в направлении оси у),

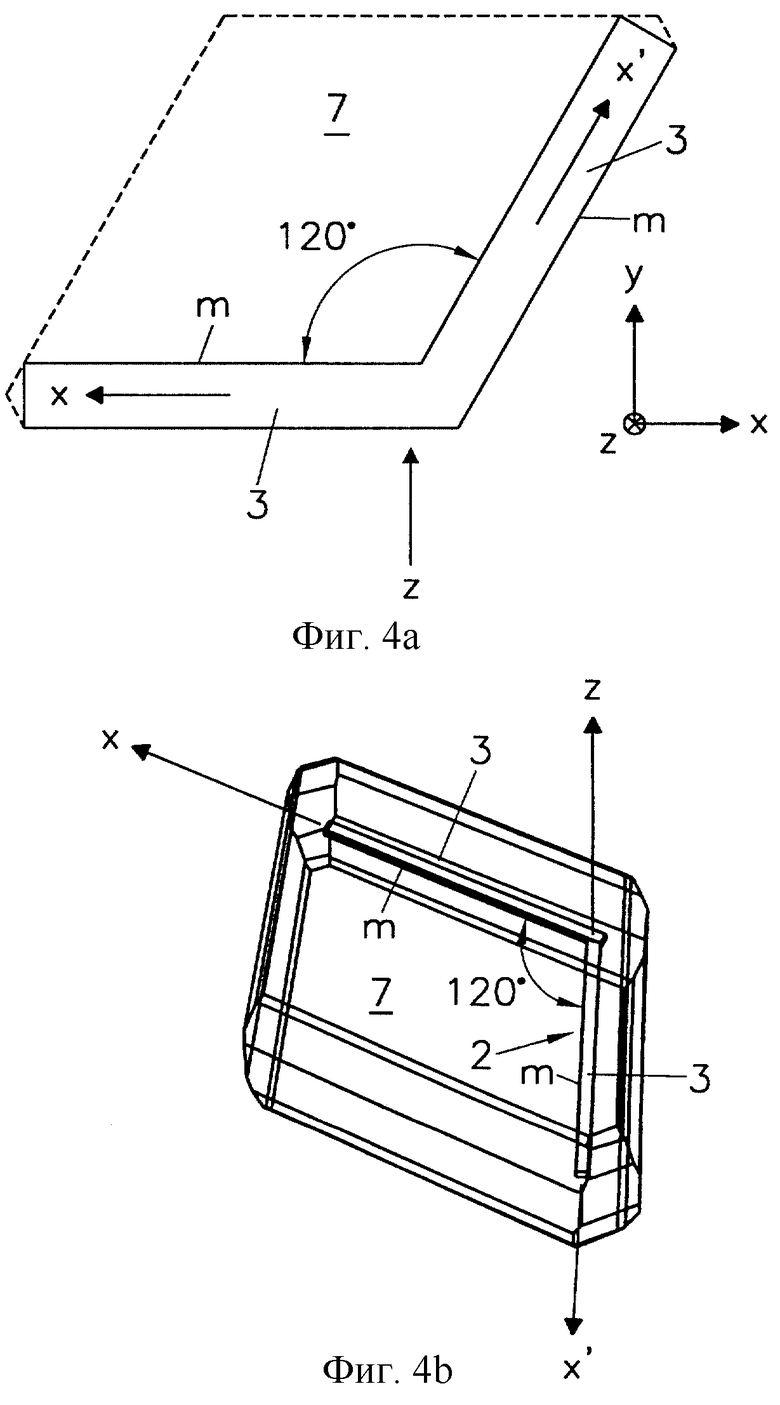

фиг. 4 - предложенное в изобретении расположение двух участков затравочного кристалла (х-стержней) под углом 120o в двумерном (фиг.4а) и трехмерном (фиг.4b) представлении,

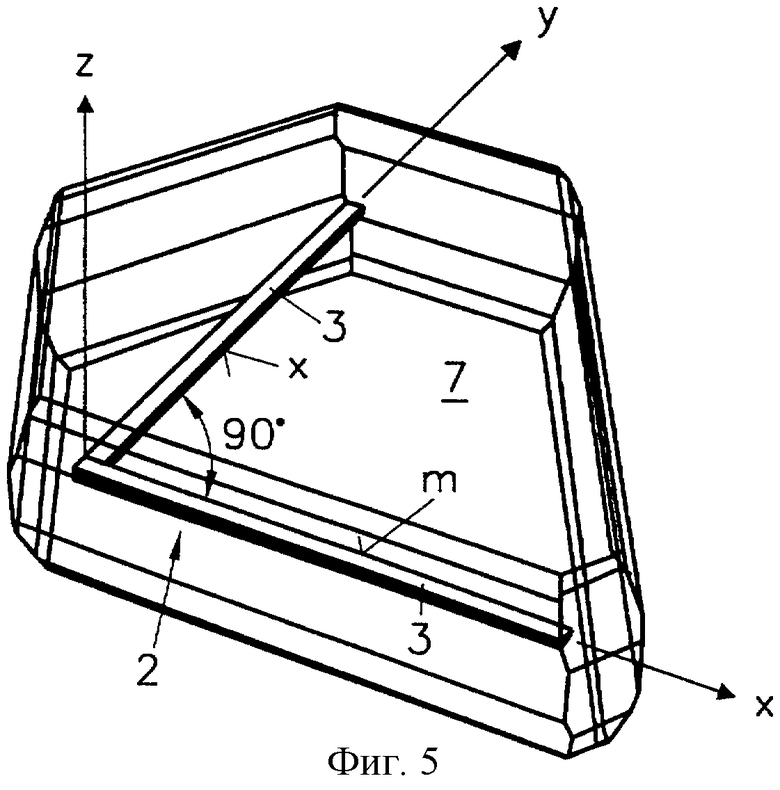

фиг.5 - расположение х-стержня (т.е. стержня, ориентированного по оси х) и у-стержня (т.е. стержня, ориентированного по оси у) под углом 90o в трехмерном представлении,

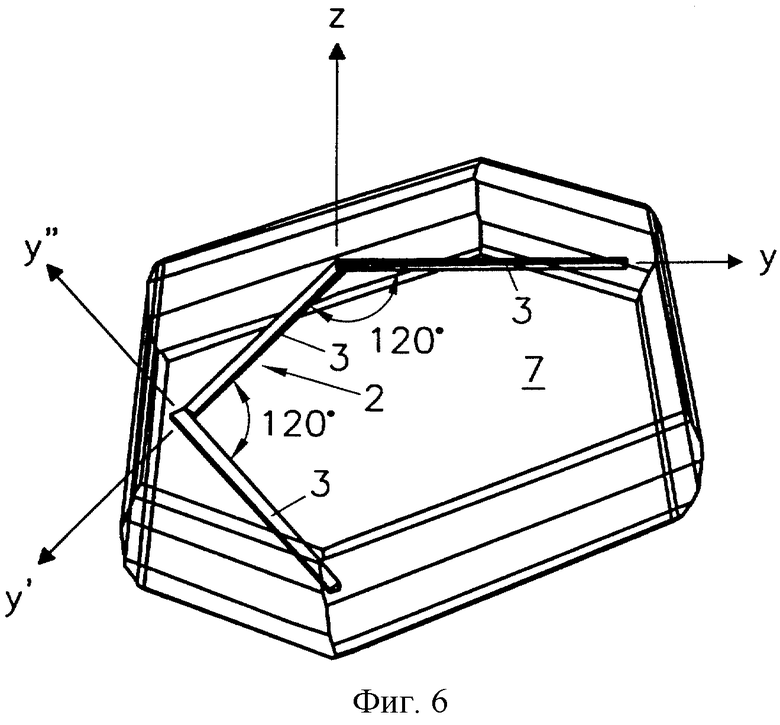

фиг.6 - расположение трех у-стержней под углом 120o,

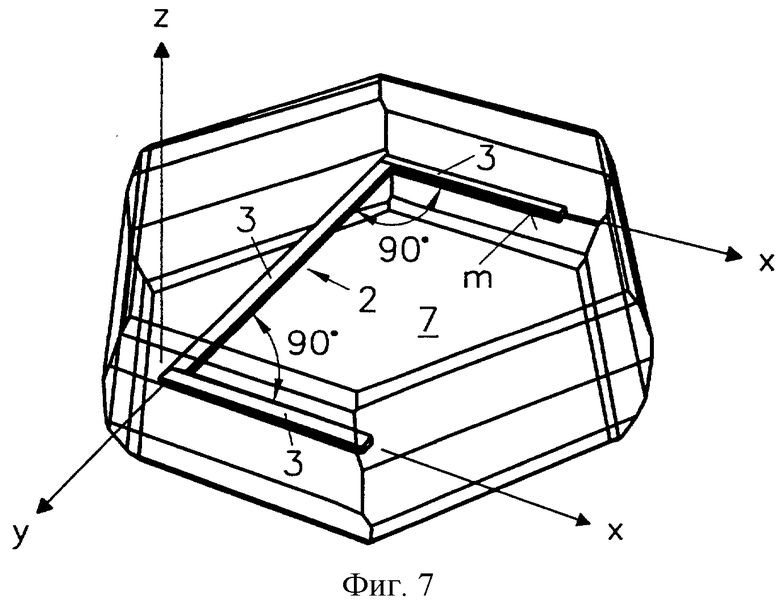

фиг. 7 - расположение одного у-стержня и двух х-стержней под углом 90o в трехмерном представлении,

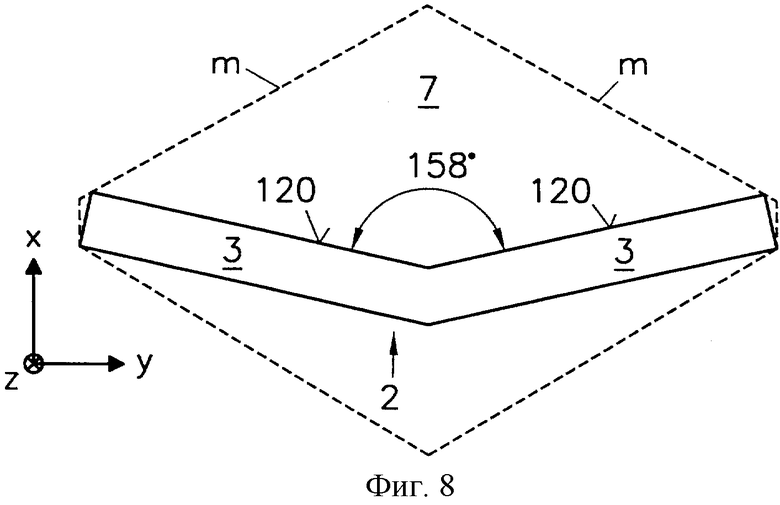

фиг. 8 - расположение двух участков затравочного кристалла с гранями  , образующими угол 158o,

, образующими угол 158o,

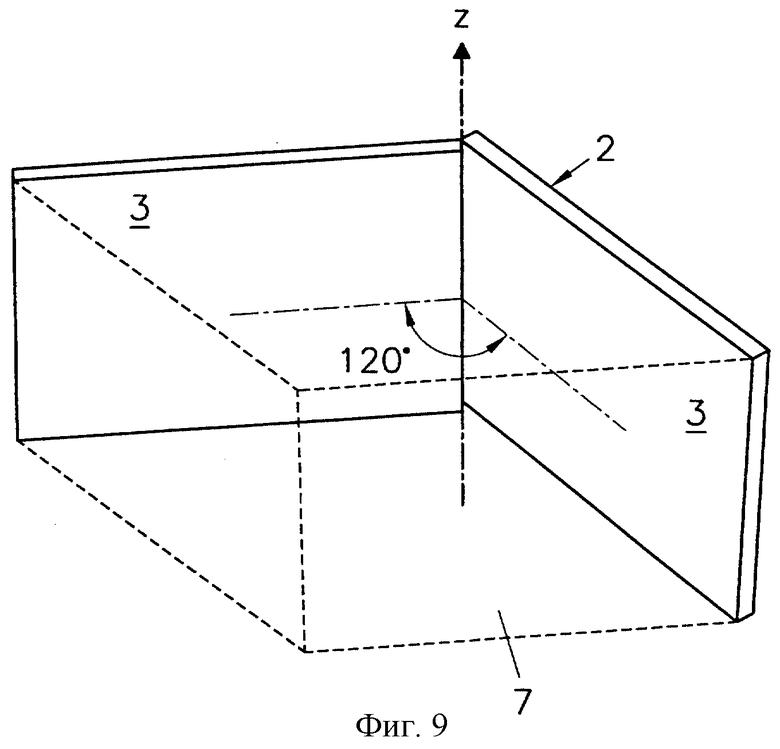

фиг.9 - расположение двух пластинчатых участков затравочного кристалла в конфигурации с углом 120o между ними.

Грани роста участков затравочного кристалла не обязательно должны быть идентичны кристаллографическим плоскостям. В частности, для ориентирования участков затравочного кристалла можно использовать таутозональные плоскости. Таутозональными плоскостями являются любые плоскости, нормальные векторы которых лежат в одной плоскости. Нормальный вектор этой плоскости указан в таблице 1 символом зоны. Например, семейство плоскостей, которые таутозональны по отношению к оси у  включает плоскость x

включает плоскость x  и плоскость z {0001} а также все плоскости

и плоскость z {0001} а также все плоскости  находящиеся между ними, где t может быть любым целым числом. Если t стремится к бесконечности, то в результате получается плоскость z. Например, как показано на фиг.8, хотя выбранной гранью роста является плоскость

находящиеся между ними, где t может быть любым целым числом. Если t стремится к бесконечности, то в результате получается плоскость z. Например, как показано на фиг.8, хотя выбранной гранью роста является плоскость  , из технологических соображений (пиление) в качестве грани роста затравочного кристалла используют плоскость

, из технологических соображений (пиление) в качестве грани роста затравочного кристалла используют плоскость  Сами грани затравочного кристалла также не должны быть обязательно плоскими, что, собственно, и невозможно для поверхностей, получаемых при пилении, а могут иметь неровности размером вплоть до миллиметрового диапазона.

Сами грани затравочного кристалла также не должны быть обязательно плоскими, что, собственно, и невозможно для поверхностей, получаемых при пилении, а могут иметь неровности размером вплоть до миллиметрового диапазона.

Кристаллографические данные для кристаллов ортофосфатов металлов точечной группы 32 уже были подробно описаны выше с помощью фиг.1-3.

Фиг.4а-9 поясняют предложенный в изобретении способ на примере расположения или - в зависимости от метода получения затравочного кристалла - выполнения двух или трех участков затравочного кристалла с углами 90o, 120o или 158o между ними. Для стержневидных участков затравочного кристалла, показанных на фиг.4а-8, у которых главной осью является кристаллографическая ось х (так называемые х-стержни) или кристаллографическая ось у (у-стержни), целесообразным является расположение таких участков в плоскости х-у, поскольку в таком случае образующиеся области кристалла имеют высокое качество.

Поскольку выращиваемый кристалл является тригональным, то есть имеет трехчисленную ось (=z=оптическая ось), при повороте на 120o вокруг оси z все грани повторяются (см. фиг.1 и 2). Быстрорастущие грани х и медленно растущие грани у или m расположены перпендикулярно друг другу.

Таким образом, при осуществлении изобретения возможны, например, следующие варианты расположения участков 3 затравочного кристалла 2, причем эти варианты охарактеризованы через приведенные в таблице 2 кристаллографические плоскости (также для этого подходят таутозональные с ними плоскости):

- сходящиеся грани  (грани у или m) двух участков затравочного кристалла образуют угол 120o;

(грани у или m) двух участков затравочного кристалла образуют угол 120o;

- сходящиеся грани  (грани х) двух участков затравочного кристалла образуют угол 120o;

(грани х) двух участков затравочного кристалла образуют угол 120o;

- сходящиеся грани  (грани 120) двух участков затравочного кристалла образуют угол 158o;

(грани 120) двух участков затравочного кристалла образуют угол 158o;

- грань  (грань х) одного участка затравочного кристалла образует с гранью

(грань х) одного участка затравочного кристалла образует с гранью  (гранью у) соседнего второго участка затравочного кристалла угол 90o;

(гранью у) соседнего второго участка затравочного кристалла угол 90o;

- грани  (грани х) трех участков затравочного кристалла расположены корытообразно (т. е. в форме корыта или ванны), причем каждые две сходящиеся друг с другом грани

(грани х) трех участков затравочного кристалла расположены корытообразно (т. е. в форме корыта или ванны), причем каждые две сходящиеся друг с другом грани  (грани х) образуют между собой угол 120o;

(грани х) образуют между собой угол 120o;

- грани  (грани у) трех участков затравочного кристалла расположены корытообразно, причем каждые две сходящиеся грани

(грани у) трех участков затравочного кристалла расположены корытообразно, причем каждые две сходящиеся грани  (грани у) образуют между собой угол 120o;

(грани у) образуют между собой угол 120o;

- к грани  (грань х) базисного участка затравочного кристалла с каждой стороны примыкает по одной грани

(грань х) базисного участка затравочного кристалла с каждой стороны примыкает по одной грани  (грань у) другого участка с образованием между ними угла 90o.

(грань у) другого участка с образованием между ними угла 90o.

Все указанные углы имеют поле допуска от 2o до 3o.

Оптимальным вариантом изобретения оказалось отраженное на схемах фиг.4а и 4b расположение двух участков 3 затравочного кристалла с углом 120o между ними. При этом главными гранями участков являются грани z и у. Эти участки затравочного кристалла обозначены как х-стержни, поскольку они имеют выраженную длину в направлении х или, соответственно, х'. Рост кристалла происходит преимущественно на внутренней стороне затравочного кристалла в основной области 7 роста, так как только здесь угол между гранями роста меньше 180o.

Во всех вариантах изобретения рост кристалла происходит преимущественно в сторону основной области 7 роста, охватываемой расположенными под углом друг к другу участками 3 затравочного кристалла 2, вследствие чего затравочный кристалл 2 или его участки 3 располагаются в выращенном монокристалле эксцентрически (как видно на фиг.4а-9).

Еще один вариант изобретения основан на прямоугольной схеме взаимного расположения участков затравочного кристалла. При этом быстрорастущую грань х базисного участка (у-стержень) с краю дополняют одним или двумя х-стержнями, расположенными перпендикулярно базисному участку (на фиг.5 показан вариант с у-стержнем в качестве базиса и одним х-стержнем, на фиг.7 - один у-стержень и два х-стержня).

Вариант, в котором затравочный кристалл имеет три участка с углами 120o между ними, представлен на фиг.6. В этой конфигурации затравочный кристалл состоит из трех у-стержней, расположенных корытообразно. И в этом случае рост кристалла идет преимущественно внутрь.

Еще в одном примере в качестве участков затравочного кристалла используют грани  (фиг. 8). Хотя при этом выигрыш в объеме кристалла меньше, чем в вариантах, рассмотренных выше, здесь можно ожидать уменьшения количества включений в области, направленной прямо вдоль оси х.

(фиг. 8). Хотя при этом выигрыш в объеме кристалла меньше, чем в вариантах, рассмотренных выше, здесь можно ожидать уменьшения количества включений в области, направленной прямо вдоль оси х.

На фиг.9 показан затравочный кристалл 2, который имеет два пластинчатых участка 3. Эти участи могут располагаться или перпендикулярно оси у (или у'), или перпендикулярно оси х (или х'), но в обоих случаях они образуют между собой угол 120o.

Толщина затравочных кристаллов в направлении z составляет для стержневидных затравочных кристаллов примерно 2 мм, но может быть выбрана и большей (для пластинчатых затравочных кристаллов).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КРИСТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 1994 |

|

RU2127484C1 |

| Пьезоэлектрический кристаллический элемент | 1988 |

|

SU1745144A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ОРТОФОСФАТА ГАЛЛИЯ | 1992 |

|

RU2019583C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ИЗ РАСТВОРА | 1998 |

|

RU2133307C1 |

| ЗАТРАВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА КВАРЦА (ВАРИАНТЫ) | 2003 |

|

RU2261294C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ МОНОКРИСТАЛЛОВ КВАРЦА | 1996 |

|

RU2120502C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПЛОСКИХ КРИСТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2374339C1 |

| КРЕМНИЕВАЯ ПОЛУПРОВОДНИКОВАЯ ПЛАСТИНА НОВОГО ТИПА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2141702C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ СИНТЕТИЧЕСКОГО КВАРЦА | 2001 |

|

RU2186885C1 |

| УСТРОЙСТВО ДЛЯ СКОРОСТНОГО ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ И ОРИЕНТИРОВАННЫХ МОНОСЕКТОРИАЛЬНЫХ КРИСТАЛЛОВ ГРУППЫ КДР ИЗ РАСТВОРА | 2000 |

|

RU2176000C1 |

Изобретение относится к области выращивания кристаллов точечной группы 32. Сущность изобретения: кристаллы выращивают из раствора с использованием затравочных кристаллов. Предлагается использовать затравочный кристалл, который имеет по меньшей мере два расположенных под углом друг к другу стержневидных или пластинчатых участка, которые охватывают основную область роста кристалла и в выращенном монокристалле расположены эксцентрически. Сходящиеся грани двух участков затравочного кристалла, выбранные для выращивания кристалла, образуют между собой угол, меньший 180o. Получают высокосортные с точки зрения качества структуры кристаллы больших размеров из ортофосфата металла, в частности GaPO4 или AlPO4. 10 з.п.ф-лы, 9 ил., 2 табл.

или три участка (3) затравочного кристалла с гранями

или три участка (3) затравочного кристалла с гранями  располагают в форме корыта таким образом, что каждые две сходящиеся грани

располагают в форме корыта таким образом, что каждые две сходящиеся грани  или, соответственно,

или, соответственно,  образуют между собой угол 120o.

образуют между собой угол 120o. двух участков (3) затравочного кристалла, охватывающие основную область роста (7) кристалла, образуют между собой угол 120o.

двух участков (3) затравочного кристалла, охватывающие основную область роста (7) кристалла, образуют между собой угол 120o. двух участков (3) затравочного кристалла, охватывающие основную область роста (7) кристалла, образуют между собой угол 120o.

двух участков (3) затравочного кристалла, охватывающие основную область роста (7) кристалла, образуют между собой угол 120o. одного участка (3) затравочного кристалла с гранью

одного участка (3) затравочного кристалла с гранью  соседнего второго участка (3) затравочного кристалла охватывают основную область роста (7) кристалла и образуют между собой угол 90o.

соседнего второго участка (3) затравочного кристалла охватывают основную область роста (7) кристалла и образуют между собой угол 90o. базисного участка с каждой из обеих сторон примыкает грань

базисного участка с каждой из обеих сторон примыкает грань  другого участка (3) затравочного кристалла с образованием между ними угла 90o.

другого участка (3) затравочного кристалла с образованием между ними угла 90o. двух участков (3) затравочного кристалла, охватывающие основную область роста (7) кристалла, образуют угол 158o.

двух участков (3) затравочного кристалла, охватывающие основную область роста (7) кристалла, образуют угол 158o.

| Делитель частоты на 2,5 | 1975 |

|

SU515288A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ОРТОФОСФАТА ГАЛЛИЯ | 1992 |

|

RU2019583C1 |

| Соединительная муфта | 1958 |

|

SU123809A1 |

Авторы

Даты

2002-12-10—Публикация

2000-11-28—Подача