Изобретение относится к металлургии высокочистых металлов и может быть использовано при выращивании плоских монокристаллов и поликристаллов переходных и тугоплавких металлов и их сплавов, предназначенных для новой техники.

Монокристаллы в виде пластин представляют интерес для материаловедов как в науке, так и технике и технологии. В принципе, монокристаллическая пластина может быть вырезана из массивного монокристалла путем механической или электроэрозионной обработки. Однако при использовании механической обработки в монокристалле неизбежно возникают множественные структурные дефекты, которые могут изменить свойства кристалла неконтролируемым образом. Так, при электроэрозионной обработке монокристаллов вольфрама в приповерхностном слое возникает сетка трещин и возрастает плотность дислокации. Кроме того, эти виды обработки малопроизводительны, много материала переходит в отходы. Низкая экономическая эффективность и нетехнологичность мехобработки для ряда материалов обусловили активные поиски альтернативных методов получения профилированных монокристаллов. Среди них - пластическая деформация, эпитаксиальный рост, кристаллизация из газовой фазы, кристаллизация из раствора в расплавах, кристаллизация из расплава. Преимущество последнего способа формообразования состоит в основном в более высокой производительности и качестве конечного продукта. Для получения монокристаллических пластин кристаллизацией из расплава можно использовать метод плавающей зоны с электронным нагревом металла, т.е. электронно-лучевую зонную плавку.

Известен способ выращивания монокристаллов по патенту РФ №2287023, C22B 9/22, C30 13/22, 2006 г., принятый за прототип, в соответствии с которым возможно получение цилиндрических монокристаллов с воспроизводимым кристаллографическим качеством практически всех металлов, не имеющих фазовых превращений. Основным достоинством способа является высокая эффективность всего ростового процесса, что обусловлено стабильностью температурного поля в зоне роста. В случае выращивания монокристаллов затравочный кристалл является исходным монокристаллом, на который наращивается новый кристалл той же формы и кристаллографической ориентировки. Большое значение при этом имеет равномерность и стабильность температурного поля, создаваемого электронной пушкой. Однако при переходе к выращиванию более сложных кристаллографических продуктов, например монокристаллических пластин, использование указанного способа наталкивается на серьезные проблемы: наличие расплавленной зоны, ограниченной «рамкой» исходной плоской заготовки; относительно тонкая плоская зона расплава; необходимость выполнения плоских затравочных кристаллов с использованием мехобработки, необходимость использования плоских заготовок правильной геометрии и относительно высокой чистоты, специфичность процесса «затравливания» и последующего выращивания монокристаллической или поликристаллической пластины.

Техническая задача - получение плоских монокристаллов и поликристаллов тугоплавких металлов высокого кристаллографического качества.

Это достигается тем, что в способе выращивания кристаллов из тугоплавкого металла электронно-лучевой зонной плавкой в вакуумной охлаждаемой плавильной камере, включающем размещение затравочного кристалла, установление на нем обрабатываемого металла, приложение разности потенциалов между источником электронов и обрабатываемым металлом, установление рабочего значения тока накала для создания равномерной зоны плавления и зонный переплав, для выращивания плоского кристалла используют плоский затравочный кристалл, приваривают его к нижнему держателю, обрабатываемый тугоплавкий металл приваривают к затравочному кристаллу и верхнему держателю, зонный переплав ведут путем воздействия электронным лучом на область контакта между плоским затравочным кристаллом и обрабатываемым металлом с одновременным перемещением источника электронов снизу вверх по всей высоте и с формированием электронного луча путем фокусирования электронного пучка криволинейной формы с помощью четырех пластинчатых электростатических экранов, два из которых устанавливают перпендикулярно обрабатываемому металлу и располагают с обоих его боковых торцов, до получения плоского кристалла заданных кристаллографических параметров. Обрабатываемый тугоплавкий металл, закрепленный в держателях, подвергают предварительному вакуумному отжигу непосредственно в вакуумной плавильной камере. Перед получением плоского кристалла из тугоплавкого металла устанавливают на его место технологический плоский анод, выполненный из фольги тугоплавкого металла, размеры которого соответствуют размерам обрабатываемого тугоплавкого металла, проплавляют его с получением данных о распределении тока в электронном луче, с помощью которых подбирают параметры формирования электронного луча, соответствующие росту плоского кристалла. Устройство выращивания кристаллов из тугоплавкого металла, содержащее вакуумную охлаждаемую плавильную камеру, электронно-лучевую пушку, механизм перемещения электронной пушки вдоль обрабатываемого металла, держатели для обрабатываемого металла и затравочного кристалла, снабжено четырьмя пластинчатыми электростатическими экранами, два из которых расположены перпендикулярно обрабатываемому металлу с обоих его боковых торцов и два - параллельно фронтальным плоскостям для фокусирования электронного пучка криволинейной формы на обрабатываемый металл. Плоский затравочный кристалл имеет высоту не более 10 мм.

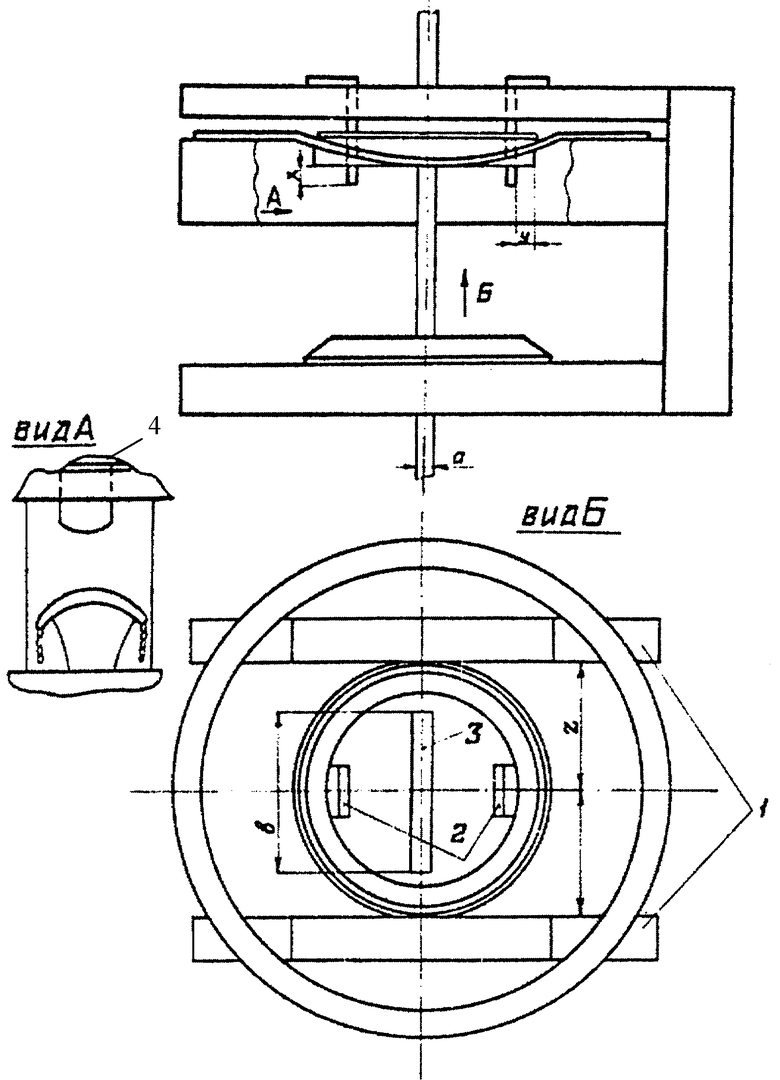

На чертеже представлено устройство для осуществления предлагаемого способа, где 1 - два торцевых пластинчатых электростатических экрана, перпендикулярных боковым торцам обрабатываемого металла 3; 2 - два фронтальных пластинчатых электростатических экрана, параллельных фронтальным плоскостям обрабатываемого металла 3; 3 - обрабатываемый металл; а - толщина обрабатываемого металла 3; х - вертикальный регулировочный зазор между нижними положениями фронтальных экранов 2 и торцевых экранов 1; у - горизонтальный регулировочный зазор между внешней плоскостью фронтальных экранов 2 и боковыми торцами экранов 1. Вид А: 3 - обрабатываемый металл; 4 - криволинейный фронт. Вид Б: 1 - два торцевых пластинчатых электростатических экрана, перпендикулярных к обрабатываемому металлу 3; 2 - два фронтальных пластинчатых электростатических экрана, параллельных фронтальным плоскостям обрабатываемого металла 3; 3 - обрабатываемый металл; в - ширина обрабатываемого металла 3; z -расстояние между фронтальными экранами 1.

Способ выращивания плоских кристаллов осуществляется следующим образом.

К источнику электронов прикладывают разность потенциалов между источником электронов и обрабатываемым металлом, воздействуют на него электронным потоком, регулируя мощность потока электронов путем изменения разности потенциалов между источником электронов и обрабатываемым металлом, устанавливая рабочее значение тока накала, соответствующее максимальной равномерности зоны плавления, а плоский затравочный кристалл с требуемой ориентировкой роста помещают в вакуумную охлаждаемую плавильную камеру, приваривают к нижнему держателю, устанавливают на плоском затравочном кристалле обрабатываемый металл, приваривают его к плоскому затравочному кристаллу и подвергают зонному переплаву в вакууме, причем выращивание плоского кристалла начинают с расплавления области контакта между плоским затравочным кристаллом и обрабатываемым металлом, а источник электронов перемещают вдоль выращиваемого плоского кристалла по всей высоте обрабатываемого металла до получения плоского кристалла заданных кристаллографических параметров. Для подбора параметров и формы проплавляемой зоны, а также для подбора тока накала вместо обрабатываемого металла на держателе устанавливают технологический плоский анод, выполненный из вольфрамовой или молибденовой фольги, размеры анода соответствуют размерам обрабатываемого металла.

Пример реализации способа

Для приготовления вольфрамовых плоских кристаллов на установке электронно-лучевой зонной плавки «Зона» в качестве обрабатываемого металла использовали пластины 25×100×3 мм, полученные вакуумной прокаткой металлокерамических пластин. Для получения плоских кристаллов оптимально иметь выпуклый криволинейный фронт кристаллизации с шириной проплавляемой зоны, находящейся в пределах устойчивости. Эти параметры обеспечиваются фокусированием электронного луча в криволинейное пятно и соответствующим распределением плотности тока. Для этой цели использовано четыре электростатических экрана, представленные на чертеже. Влияние формы и размеров электростатических экранов на распределение плотности тока в электронном пучке и форму электронного пучка определяли по специально разработанной экспериментальной методике. При этом вместо переплавляемой плоской заготовки устанавливали полосу из вольфрамовой фольги толщиной до 0,1 мм и соответствующей ширины. В результате проплавления фольги образуется пленка расплава, которая разрывается под воздействием возмущающих факторов (выброс газа, вибрации, локальные перегревы и т.д.). В фольге образуются отверстия, расположенные на криволинейной линии, размеры и форма которых соответствуют форме электронного луча с определенной плотностью тока. Края этих отверстий (см. чертеж, вид Б) являются изотермами, полученными при различных значениях тока луча и рабочих значениях анодного тока, после наложения изотерм друг на друга получается реальная картина распределения плотности тока в электронном луче при рабочем напряжении на аноде. По этим данным подобраны форма и положение электростатических экранов, благодаря чему сформирован электронный луч с параметрами, соответствующими устойчивому процессу роста плоских кристаллов. Затравочные плоские кристаллы для выращивания плоских кристаллов вольфрама с осями <111> и <001> вырезали электроискровой резкой из цилиндрических кристаллов вольфрама соответствующей кристаллографической ориентации с последующим удалением поврежденного слоя. Плоские кристаллы вольфрама размером 20×100×3 мм с осями роста <111> и <001> выращивали за 1-2 прохода жидкой зоной в вакууме не хуже 10-4 Па со скоростью 2 мм/мин. Часть плоских кристаллов имела произвольную ориентацию. Всего выращено 12 плоских кристаллов вольфрама с заданной и произвольной кристаллографическими ориентациями. Исследование реальной структуры плоских кристаллов чистого вольфрама с осями роста <111> и <001> металлографическими и рентгеновскими методами показало, что по своему структурному качеству плоские кристаллы не уступают массивным цилиндрическим монокристаллам вольфрама, получаемым кристаллизацией из расплава.

Устройство выращивания плоских кристаллов работает следующим образом (см. чертеж, вид А и Б). Обрабатываемый металл 3 помещают в вакуумную охлаждаемую плавильную камеру, приваривают к нижнему держателю и плоскому затравочному кристаллу, плоский затравочный кристалл с известной ориентировкой оси роста высотой не более 10 мм, верхнюю часть обрабатываемого металла 3 приваривают к верхнему держателю, подвергают обрабатываемый металл 3 зонному переплаву путем воздействия электронным лучом на область контакта между плоским затравочным кристаллом и обрабатываемым металлом 3 с одновременным перемещением источника электронов снизу вверх вдоль выращиваемого плоского кристалла по всей высоте обрабатываемого металла 3 до получения плоского кристалла заданных кристаллографических параметров. Обрабатываемый металл 3, полученный металлокерамическим методом компактирования и закрепленный в держателях, подвергают вакуумному электронно-лучевому зонному отжигу при предплавильных температурах непосредственно в вакуумной плавильной камере. Для создания потока электронов, разогревающего обрабатываемый металл 3, прикладывают разность потенциалов между электронной пушкой и обрабатываемым металлом 3. Для определения мощности потока электронов путем изменения разности потенциалов между источником электронов и обрабатываемым металлом 3 рабочее значение тока накала, соответствующее максимальной равномерности зоны плавления, устанавливают с помощью проплавления технологического анода, выполненного из фольги. Обрабатываемый металл 3 подвергают зонному переплаву в вакууме, причем выращивание плоского кристалла начинают с затравливания путем расплавления узкой зоны в области контакта между плоским затравочным кристаллом и обрабатываемым металлом 3 и с одновременным перемещением электронно-лучевой пушки по всей высоте обрабатываемого металла 3 до получения плоского кристалла заданных кристаллографических параметров.

Таким образом, предлагаемый способ позволяет существенно повысить эффективность процесса получения плоских кристаллов, что практически невозможно сделать другими известными способами. При использовании предлагаемого способа управления процессом электронно-лучевой зонной плавки выращено 12 плоских кристаллов вольфрама размером 20×100×3 мм с различными кристаллографическими ориентациями. Исследование реальной структуры плоских кристаллов чистого вольфрама с осями роста <111> и <001> металлографическими и рентгеновскими методами показало, что по своему структурному качеству плоские кристаллы не уступают массивным цилиндрическим монокристаллам вольфрама, получаемым кристаллизацией из расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЭЛЕКТРОННО-ЛУЧЕВОЙ ЗОННОЙ ПЛАВКИ ТУГОПЛАВКИХ И ПЕРЕХОДНЫХ МЕТАЛЛОВ И СПЛАВОВ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 2008 |

|

RU2370553C1 |

| УСТРОЙСТВО ЭЛЕКТРОННО-ЛУЧЕВОЙ ЗОННОЙ ПЛАВКИ ТУГОПЛАВКИХ И ПЕРЕХОДНЫХ МЕТАЛЛОВ И СПЛАВОВ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 2008 |

|

RU2370552C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ТРУБЧАТЫХ КРИСТАЛЛОВ ВОЛЬФРАМА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2358043C1 |

| СПОСОБ ВЫРАЩИВАНИЯ БИКРИСТАЛЛОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2389831C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ЗОННОЙ ПЛАВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287023C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ ЗОННОЙ ПЛАВКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2359074C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВЕРШЕННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2378401C1 |

| АКСИАЛЬНАЯ ЭЛЕКТРОННАЯ ПУШКА | 2008 |

|

RU2364980C1 |

| СОСТАВНАЯ МИШЕНЬ ДЛЯ РАСПЫЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2392686C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТИТАНА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2008 |

|

RU2370559C1 |

Изобретение относится к выращиванию плоских кристаллов из тугоплавкого металла электронно-лучевой зонной плавкой и устройству для его реализации. Способ включает размещение затравочного кристалла, установление на нем обрабатываемого металла, приложение разности потенциалов между источником электронов и обрабатываемым металлом, установление рабочего значения тока накала для создания равномерной зоны плавления и зонный переплав. При этом в устройстве используют плоский затравочный кристалл, приваривают его к нижнему держателю. Затем обрабатываемый тугоплавкий металл приваривают к затравочному кристаллу и верхнему держателю. Зонный переплав ведут путем воздействия электронным лучом на область контакта между плоским затравочным кристаллом и обрабатываемым металлом с одновременным перемещением источника электронов снизу вверх по всей высоте и с формированием электронного луча путем фокусирования электронного пучка криволинейной формы с помощью четырех пластинчатых электростатических экранов. Два из них устанавливают перпендикулярно обрабатываемому металлу и располагают с обоих его боковых торцов и два - параллельно фронтальным плоскостям обрабатываемого металла до получения плоского кристалла заданных кристаллографических параметров. Техническим результатом является получение плоских кристаллов с заданной ориентацией оси роста, повышение кристаллографического качества и увеличение выхода годных плоских кристаллов. 2 н. и 3 з.п. ф-лы, 1 ил.

1. Способ выращивания кристаллов из тугоплавкого металла электроннолучевой зонной плавкой в вакуумной охлаждаемой плавильной камере, включающий размещение затравочного кристалла, установление на нем обрабатываемого металла, приложение разности потенциалов между источником электронов и обрабатываемым металлом, установление рабочего значения тока накала для создания равномерной зоны плавления и зонный переплав, отличающийся тем, что для выращивания плоского кристалла используют плоский затравочный кристалл, приваривают его к нижнему держателю, обрабатываемый тугоплавкий металл приваривают к затравочному кристаллу и верхнему держателю, зонный переплав ведут путем воздействия электронным лучом на область контакта между плоским затравочным кристаллом и обрабатываемым металлом с одновременным перемещением источника электронов снизу вверх по всей высоте и с формированием электронного луча путем фокусирования электронного пучка криволинейной формы с помощью четырех пластинчатых электростатических экранов, два из которых устанавливают перпендикулярно обрабатываемому металлу и располагают с обоих его боковых торцов, и два - параллельно фронтальным плоскостям обрабатываемого металла до получения плоского кристалла заданных кристаллографических параметров.

2. Способ по п.1, отличающийся тем, что обрабатываемый тугоплавкий металл, закрепленный в держателях, подвергают предварительному вакуумному отжигу непосредственно в вакуумной плавильной камере.

3. Способ по п.1, отличающийся тем, что перед получением плоского кристалла из тугоплавкого металла устанавливают на его место технологический плоский анод, выполненный из фольги тугоплавкого металла, размеры которого соответствуют размерам обрабатываемого тугоплавкого металла, проплавляют его с получением данных о распределении тока в электронном луче, с помощью которых подбирают параметры формирования электронного луча, соответствующие росту плоского кристалла.

4. Устройство выращивания кристаллов из тугоплавкого металла, содержащее вакуумную охлаждаемую плавильную камеру, электроннолучевую пушку, механизм перемещения электронной пушки вдоль обрабатываемого металла, держатели для обрабатываемого металла и затравочного кристалла, отличающееся тем, что оно снабжено четырьмя пластинчатыми электростатическими экранами, два из которых расположены перпендикулярно обрабатываемому металлу с обоих его боковых торцов, и два - параллельно фронтальным плоскостям для фокусирования электронного пучка криволинейной формы на обрабатываемый металл.

5. Устройство по п.4, отличающееся тем, что плоский затравочный кристалл имеет высоту не более 10 мм.

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ЗОННОЙ ПЛАВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287023C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА КУСКОВОГО МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКИХ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 1981 |

|

SU1061526A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2238991C1 |

| US 6858059 B2, 22.02.2005 | |||

| JP 2005042178 A1, 17.02.2005 | |||

| JP 2004256369 A1, 16.09.2004 | |||

| JP 2004099959 A1, 02.04.2004. | |||

Авторы

Даты

2009-11-27—Публикация

2008-06-26—Подача