Изобретение относится к железнодорожному транспорту и может быть использовано для механизации погрузочно-разгрузочных работ на шпалопропиточных заводах.

Известно устройство для установки шпал вертикально вдоль боковых стен полувагона, содержащее каркас, установленные на стойках каркаса с возможностью поворота опоры для шпал, фиксаторы положения шпал, связанные посредством гибких органов со строповочными элементами (а.с. 816918, B 65 G 67/12).

Установка шпал таким устройством возможна только вдоль боковых стен полувагона и невозможна по его торцам, что недостаточно эффективно.

Известно устройство для установки шпал вертикально вдоль бортов полувагона, содержащее каркас, установленные на стойках каркаса с возможностью поворота боковые и дополнительные опоры для шпал, боковые и дополнительные фиксаторы положения шпал, траверсу, соединенную с фиксаторами посредством гибких связей с возможностью взаимодействия одновременно с каждым из фиксаторов посредством блоков на траверсе, по концам которой размещены замки с автоматическим срабатыванием (а.с. 1255536, B 65 G 67/12).

Установка шпал таким устройством за счет дополнительных опор с фиксаторами осуществляется вдоль боковых стен полувагона и по его торцам за два цикла.

По числу наиболее близких к заявляемому устройству признаков данное устройство выбрано в качестве прототипа.

Однако работа с таким устройством возможна только путем специальной раскладки шпал на специальном стенде, осуществляемой вручную, что непроизводительно. При работе с пропитанными шпалами ухудшаются санитарно-гигиенические условия труда стропальщиков. Кроме того, таким устройством невозможно извлечение вертикально расположенных шпал из полувагона при его разгрузке. Строповка в этом случае осуществляется вручную. Также необходимой является последовательность операций: сначала установка шпал вертикально вдоль бортов (обставка) полувагона, а затем погрузка пакетов шпал, что обусловливает простой пакетирующего оборудования в ожидании завершения обставки полувагона. Использование в устройстве замков с автоматическим срабатыванием при замыкании и размыкании не исключает их несвоевременное срабатывание при встречах с препятствиями, что недопустимо, так как связано с опасностью для жизни людей.

Предложенным изобретением решается задача устранения ручного труда при погрузке шпал в полувагон, независимо от наличия в нем пакетов шпал, а также при выгрузке и складировании их на любой пригодной площадке с соблюдением условий безопасности и санитарно-гигиенических условий труда стропальщиков, в том числе при работе с пропитанными шпалами.

Для этого в устройстве для установки шпал вертикально вдоль бортов полувагона, содержащем корпус с опорой для шпал, установленные на корпусе с возможностью поворота фиксаторы положения шпал и траверсу, соединенную с каждым фиксатором и корпусом посредством гибкой связи, и замок для жесткой связи траверсы с корпусом, опора для шпал и фиксаторы положения шпал ориентированы для захвата ряда шпал за один конец, причем каждый фиксатор предназначен для удержания одной шпалы и подпружинен относительно корпуса в направлении раскрытия захвата, а гибкая связь выполнена в виде замкнутой полиспастной системы.

Корпус снабжен кронштейном для сцепки с противовесом, а рабочие поверхности опоры для шпал и фиксаторы положения шпал выполнены с зубчатым профилем.

Замок выполнен в виде, по меньшей мере, одной телескопической пары, включающей винтовую рейку и снабженную стопором с выступом, заводимым во впадину винтовой рейки, направляющую втулку, свободным концом закрепленную на траверсе и установленную в упорных подшипниках, а свободный конец винтовой рейки закреплен на установленном на корпусе валу, при этом участок гибкой связи между траверсой и корпусом состоит из четырех ветвей полиспастной системы, включая столько же блоков, установленных на корпусе соосно упомянутому валу.

Ориентирование опоры для шпал и фиксаторов положения шпал для захвата ряда шпал за один конец позволяет оставлять свободными шпалы на большей части длины и обеспечивать тем самым беспрепятственную установку шпал вертикально вдоль бортов полувагона, в том числе и по его торцу, как в свободном полувагоне, так и в зазоре между бортами и пакетами шпал при погрузке, а также извлекать вертикально установленный ряд шпал из этого зазора при разгрузке полувагона.

Назначение каждого фиксатора для удержания одной шпалы и выполнение гибкой связи в виде замкнутой полиспастной системы обеспечивает сжатие каждой шпалы с одинаковым усилием независимо от колебаний размера шпал по высоте.

Подпружинивание фиксаторов относительно корпуса в направлении раскрытия захвата обеспечивает автоматическую их установку на корпусе в исходной позиции в раскрытом положении и тем самым свободный проход концов ряда шпал в зону удержания между опорой и фиксаторами, а также выход из нее.

Снабжение корпуса кронштейном для сцепки с противовесом и выполнение рабочих поверхностей опоры для шпал и фиксаторов положения шпал с зубчатым профилем позволяет за счет подбора массы противовеса и конфигурации зубьев следующее.

Во-первых, за счет противовеса добиться надежного удержания концов шпал между зубьями с требуемым усилием, осуществляемым затяжкой полиспастной системы грузовой подвеской грузоподъемного средства.

Во-вторых, путем максимального облегчения корпуса устройства ограничить силовое воздействие на шпалу зубьев, не допуская на ее поверхности неисчезающих следов и повреждений, возможных при затяжке гибкой связи до требуемого усилия и фиксации ее замком, когда перед этим за счет инерционного разгона корпуса грузовой подвеской составляющая усилия от действия веса корпуса возрастала в 1,5-2 раза.

Выполнение замка в виде, но меньшей мере, одной телескопической пары, включающей винтовую рейку и снабженную стопором с выступом, заводимым во впадину винтовой рейки, направляющую втулку, свободным концом закрепленную на траверсе и установленную в упорных подшипниках, и закрепление винтовой рейки свободным концом на установленном на корпусе валу, а также выполнение участка гибкой связи между траверсой и корпусом из четырех ветвей полиспастной системы, включая столько же блоков, установленных на корпусе соосно упомянутому валу, позволяет обеспечить жесткое принудительное, независимое от случайных контактов устройства с препятствиями, замыкание гибкой связи для надежного удержания ряда шпал, а также размыкание ее для беспрепятственного освобождения устройства от шпал. При этом замыкание не ослабевает в момент относительного поворота траверсы и корпуса.

Предлагаемое устройство иллюстрируется чертежами, представленными на фиг.1-5.

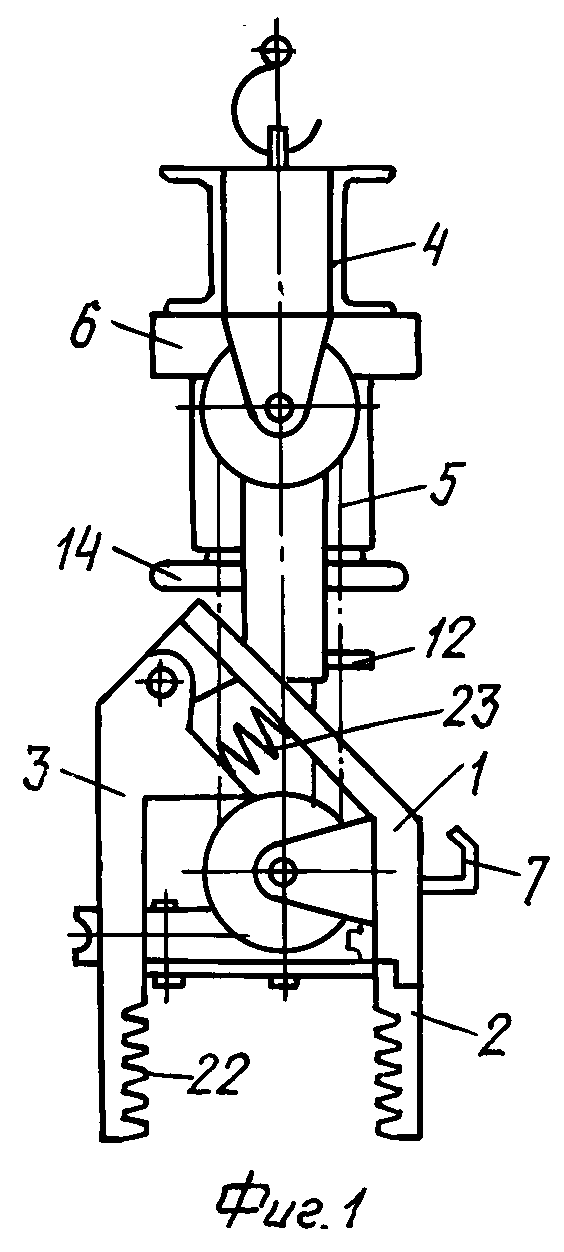

На фиг.1 показано устройство в исходном положении при навешивании на грузовую подвеску грузоподъемного средства.

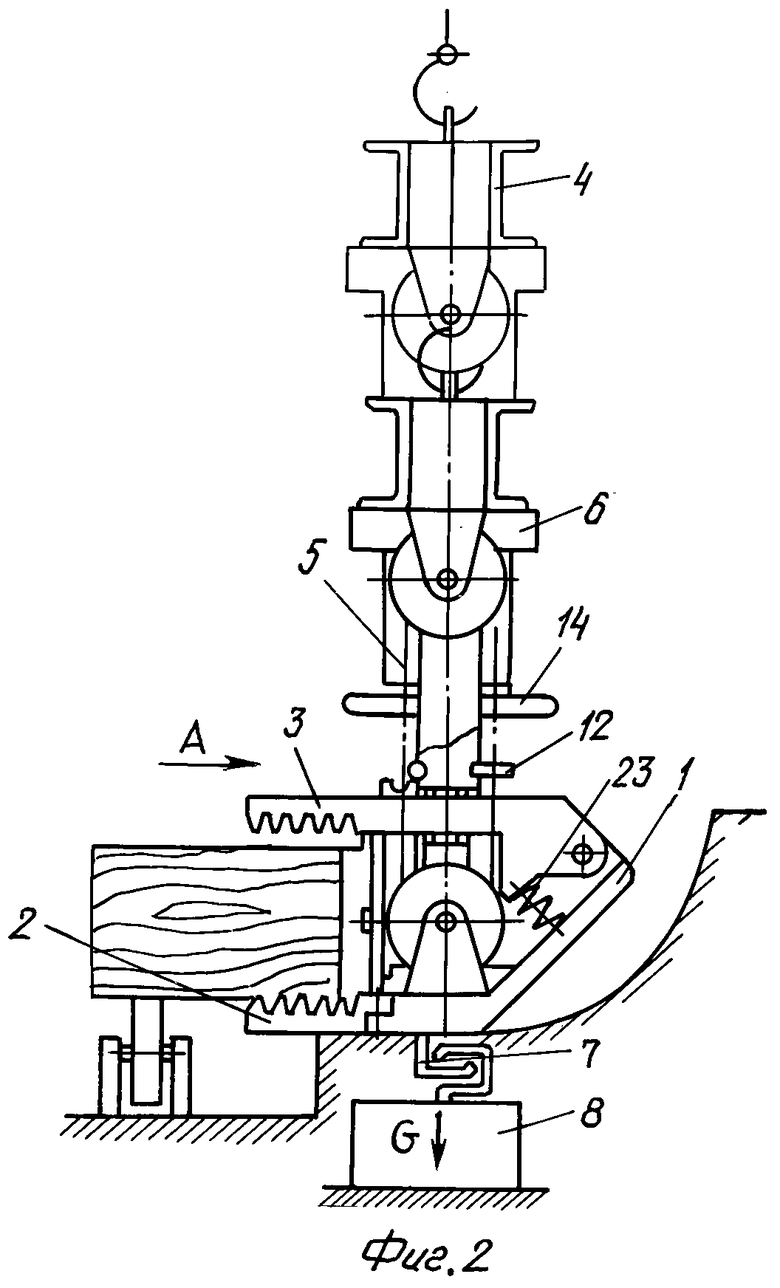

На фиг.2 показаны положение устройства при захвате ряда шпал на конвейере и сцепка корпуса с противовесом, вид сбоку.

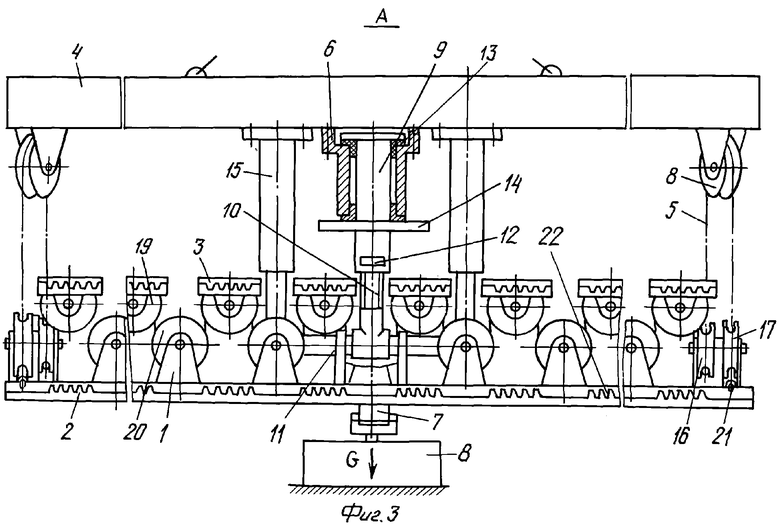

На фиг.3 - вид А на фиг.2, общий вид устройства в положении удержания ряда шпал.

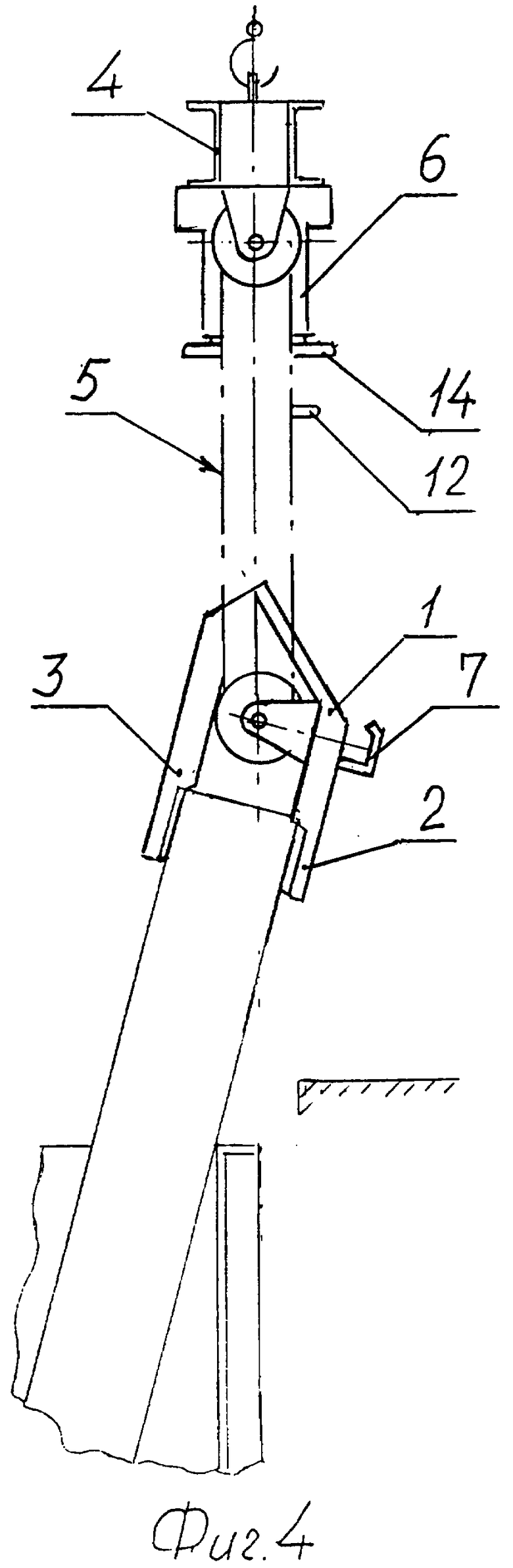

На фиг.4 показано положение устройства при установке ряда шпал в пустой полувагон, вид сбоку.

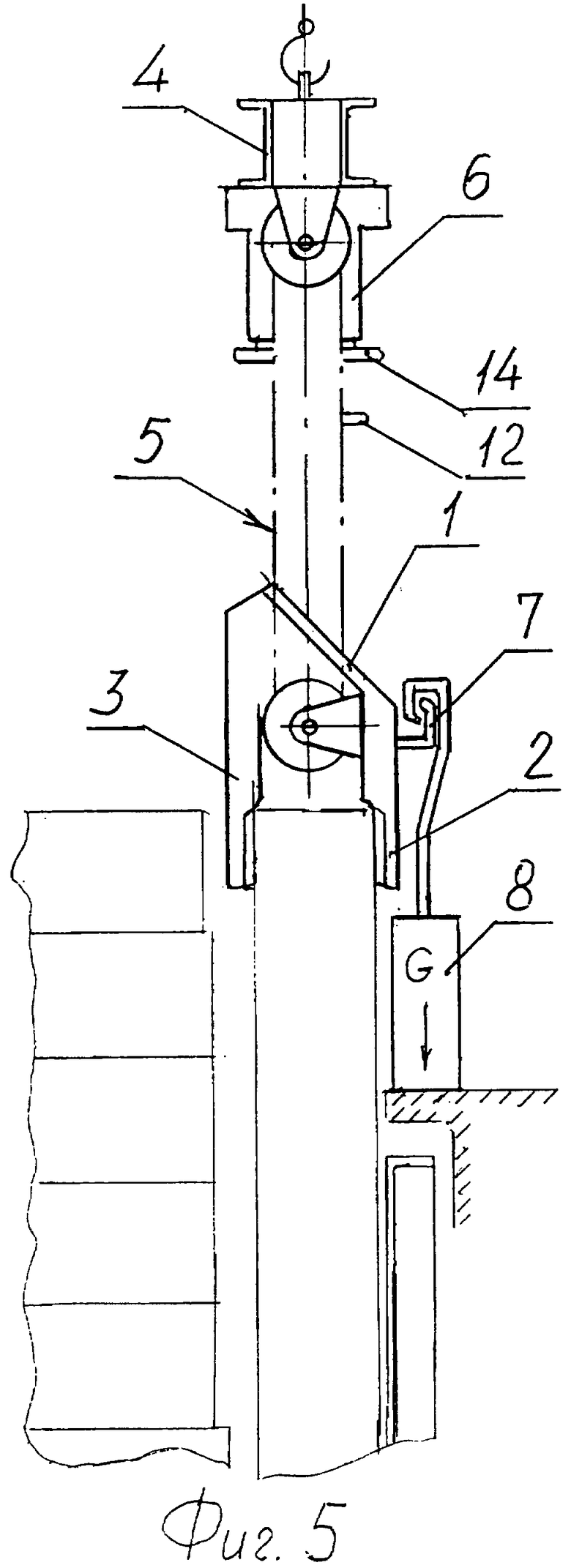

На фиг.5 показано положение устройства при установке ряда шпал в полувагон, загруженный пакетами шпал, или извлечение обставки из полувагона при разгрузке со сцепкой корпуса с противовесом.

Устройство для установки шпал вертикально вдоль бортов полувагона содержит корпус 1 с опорой 2 для шпал, фиксаторы 3 положения шпал, установленные на корпусе 1 с возможностью поворота, и траверсу 4, связанную с каждым фиксатором 3 и корпусом 1 посредством гибкой связи 5, фиксируемой замком 6. Корпус 1 снабжен кронштейном 7, предназначенным для сцепки с противовесом 8. Опора 2 и фиксаторы 3 расположены на корпусе 1 и ориентированы для захвата ряда шпал за один конец. Каждый фиксатор 3 предназначен для удержания одной шпалы. Гибкая связь 5 выполнена в виде замкнутой полиспастной системы. Замок 6 выполнен в виде телескопической пары, включающей направляющую втулку 9 и винтовую рейку 10. Свободный конец втулки 9 закреплен на траверсе 4, а свободный конец винтовой рейки 10 закреплен на валу 11, установленном вдоль корпуса 1. Направляющая втулка 9 снабжена стопором 12, установлена в упорных подшипниках 13 и снабжена штурвалом 14. В подшипниках 13 может быть установлена направляющая втулка 9 или винтовая рейка 10. Для более жесткой связи траверсы 4 с корпусом 1 замок 6 может быть выполнен в виде основной телескопической пары, установленной по центру устройства соосно крюку грузоподъемного средства (на фиг.3 не обозначен) и двух дополнительных телескопических пар 15, расположенных симметрично. Участок гибкой связи 5, между траверсой 4 и корпусом 1, состоит из четырех ветвей полиспастной системы, включая столько же установленных соосно валу 11 симметрично расположенных блоков 16, 17. Для направления этих ветвей и их опоры на траверсе 4 оппозитно установлены блоки 18. Полиспастная система включает также блоки 19, установленные на фиксаторах 3, и блоки 20, установленные на корпусе 1. При этом гибкая связь 5, огибая все перечисленные блоки, замыкается на корпусе 1 в точках 21.

Рабочие поверхности опоры 2 и фиксаторов 3 выполнены с зубчатым профилем 22. Каждый фиксатор 3 подпружинен посредством пружины 23 относительно корпуса 1 в направлении раскрытия захвата.

Устройство работает следующим образом.

При навеске на грузоподъемное средство устройство находится в исходной позиции (фиг.1).

Фиксаторы 3 под действием пружин 23 обеспечивают максимальное раскрытие захвата.

Для захвата ряда шпал на конвейере-накопителе линии пакетирования шпал устройство опускают сбоку конвейера на направляющую опору, на которой корпус 1 поворачивается на 90° и надвигается на концы ряда шпал, которые беспрепятственно заходят в зону захвата (фиг.2). При этом каждый фиксатор 3 ориентирован по центру каждой шпалы, расположенной под ним.

Противовес 8 сцепляют с кронштейном 7 корпуса 1, и грузоподъемное средство поднимает траверсу 4. Гибкая связь 5 в виде полиспастной системы при этом затягивается, и каждый фиксатор 3 под действием пары ветвей гибкой связи 5 опускается вниз, зажимает шпалу, а зубья 22 опоры 2 и фиксаторов 3 вдавливаются в древесину на глубину, достаточную для того, чтобы, не нанося повреждений, прочно удерживать шпалу.

После этого стропальщик надвигает стопор 12 на винтовую рейку 10, заводя выступ стопора 12 во впадину винта рейки 10, и, вращая штурвал 14 втулки 9, окончательно затягивает замок 6. Траверсу 4 опускают, расцепляют противовес 8 с кронштейном 7 корпуса 1 и вновь поднимают траверсу 4, поворачивая захваченный ряд шпал из горизонтального в вертикальное положение. При этом замок 6 и часть полиспастной системы на блоках 16, 17, 18 вместе с траверсой 4 поворачивается относительно корпуса 1 на 90°, однако ослабления гибкой связи не происходит, поскольку удлинение ветвей, сбегающих с блоков 16, компенсируется соответствующим укорочением ветвей, набегающих на блоки 17.

После этого грузоподъемное средство переносит шпалы в полувагон и устанавливает их наклонно, прислоняя к борту (фиг.4). Стропальщик отворачивает штурвал 14 замка 6 и выводит стопоры 12 из зацепления с винтовой рейкой 10, фиксаторы 3 под действием пружин 23 поднимаются и освобождают концы шпал. Устройство снимают с ряда шпал, и далее цикл повторяется.

Аналогичным образом процесс установки шпал вертикально вдоль бортов полувагона производится и при наличии пакетов шпал в полувагоне. Отличие только в том, что ряд шпал опускается и устанавливается в зазоре между пакетами и бортами вертикально (фиг.5).

При разгрузке полувагона и предварительном извлечении обставки устройство устанавливается на ряд шпал сверху, как показано на фиг.5. Стропальщик сцепляет противовес 8 с кронштейном 7 корпуса 1, а далее процесс захвата и удержания ряда шпал аналогичен описанному выше.

Извлеченный ряд шпал из обставки сначала устанавливается на край площадки складирования, а затем, наклоняя ряд, опускают его горизонтально на площадку, после чего освобождают его, как описано выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки шпал вертикально вдоль бортов полувагона | 1985 |

|

SU1255536A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПАКЕТИРОВАНИЯ ПРОПИТАННЫХ ШПАЛ | 2003 |

|

RU2245245C1 |

| ЗАХВАТ ДЛЯ ПОГРУЗКИ ПАКЕТА ШПАЛ В ПОЛУВАГОНЫ С ВЕРТИКАЛЬНОЙ УСТАНОВКОЙ ИХ ВДОЛЬ БОРТОВ | 1973 |

|

SU364546A1 |

| Устройство для установки шпал вер-ТиКАльНО ВдОль бОКОВыХ CTEH пОлуВАгОНА | 1979 |

|

SU816918A1 |

| Наружные судовые леса | 1981 |

|

SU1052443A1 |

| Контейнер | 1989 |

|

SU1611810A1 |

| Вибрационное устройство для выгрузки и очистки полувагона | 1989 |

|

SU1615107A1 |

| Устройство для изготовления отводов | 1989 |

|

SU1682006A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕСПЕЧИВАНИЯ БЕЗОПАСНОСТИ ПРИ РАЗГРУЗКЕ-ПОГРУЗКЕ МЕТАЛЛОПРОКАТА ИЗ (В) ВАГОН | 2021 |

|

RU2774825C1 |

| Грузозахватное устройство | 1977 |

|

SU901230A1 |

Изобретение относится к железнодорожному транспорту. Устройство для установки шпал вертикально вдоль бортов полувагона содержит корпус 1, опору 2 для шпал, фиксаторы 3 положения шпал и траверсу 4, связанную с корпусом посредством гибкой связи. Опора и фиксаторы установлены на корпусе и ориентированы для захвата шпал за один конец. Каждый фиксатор предназначен для захвата одной шпалы. Гибкая связь выполнена в виде единой полиспастной системы, замыкаемой замком, выполненным в виде телескопической пары, состоящей из направляющей втулки со стопором и винтовой рейки. Устройство захватывает ряд шпал непосредственно на конвейере-накопителе поточной линии, надежно зажимает и грузит вертикально в полувагон вдоль его бортов. Устройство обеспечивает захват шпал, установленных в полувагоне вертикально вдоль его бортов. Изобретение повышает производительность и снижает объем ручного труда. 2 з.п. ф-лы, 5 ил.

| Устройство для установки шпал вертикально вдоль бортов полувагона | 1985 |

|

SU1255536A1 |

| ПРЯДИЛЬНАЯ МАШИНА ДЛЯ ПОЛУЧЕНИЯ ПРЯЖИ С СЕРДЕЧНИКО.М | 0 |

|

SU198186A1 |

| Система для передачи телеизмерительной информации | 1981 |

|

SU1037313A1 |

Авторы

Даты

2005-12-10—Публикация

2003-08-28—Подача