ков, и оборудование ее средствами поворота в виде сменных копиров 25 и реечной передачи, приводная пгестерня которой соосна оси 20 поворота траверсы и жестко связана с последней, позволяет исполнить практически любой закон бесступенчатого изменения величины рассогласования скорости валков их групповом приводе в пределах каждого рабочего хода, В результате ;этого обеспечиваются оптимальные условия процесса формоизменения полосы независимо от геометрических парамет- ров валковой системы клети и способа производства. Сопряжение траверсы 19 с рейками 27 привода валков посредством шарнирных подвижных спеД1яений паз - выступ и совмещение продольных осей пазов с продольной осью 20 траверсы, пересекающейся с осью поворота последней под прямым углом, обеспечивает неизменную траекторию перемещения пальпа (выступа) рейки 27 привода валков, последнее в свою очередь позволяет выполнить рабочие поверхности

сменных копиров 25 в наиболее простом исполнении. Размещение cMemn.ix копиров 15 в обойме 26, снабженной средствами ее перемещения, в направ:гении, перпендикулярном плоскости осей рабо4itx вш:ков, позволяет исю1ючить влияние нестабильности механических свойств и геометрических размеров полосы по длине рабочего хода валков на прямолинейность, выхода полосы из

очага деформации; при осуществлении способов производства, например, прокатки периодических профилей и шаговой прокатки в валках с переменным радиусом обеспечить бесступенчатое

совмещение периодов противорасполо- женных валков в процессе деформагц и полосы и в результате этого повысить точность прокатки, 2 з,п, ф-лы, 10 ип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1988 |

|

SU1583196A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Прокатный стан | 1989 |

|

SU1667961A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| Прокатная клеть с многовалковым калибром | 1988 |

|

SU1581395A1 |

| Прокатный стан | 1988 |

|

SU1547889A1 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1585030A1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

Изобретение относится к черной и цветной металлургии, а более конкретно к станам для прокатки, волочения, шаговой прокатки, вальцовки и навивки заготовок. Цель изобретения - повышение производительности за счет снижения трудозатрат на правку профилей и увеличение выхода годного и расширение технологический возможностей стана, а также повышение точности и упрощение конструкции за счет объединения функций устройств поворота станины, привода валков и перемещения обоймы в одном устройстве. Установка траверсы 19 на штанге 18 с возможностью поворота в плоскости, перпендикулярной плоскости осей валков, и оборудование ее средствами поворота в виде сменных копиров 25 и реечной передачи, приводная шестерня которой соосна оси 20 поворота траверсы и жестко связана с последней, позволяет исполнить практически любой закон бесступенчатого изменения величины рассогласования скорости валков при их групповом приводе в пределах каждого рабочего хода. В результате этого обеспечиваются оптимальные условия процесса формоизменения полосы независимо от геометрических параметров валковой системы клети и способа производства. Сопряжение траверсы 19 с рейками 27 привода валков посредством шарнирных подвижных соединений паз-выступ и совмещение продольных осей пазов с продольной осью 20 траверсы, пересекающейся с осью поворота последней под прямым углом, обеспечивает неизменную траекторию перемещения пальца (выступа) рейки 27 привода валков, последнее в свою очередь позволяет выполнить рабочие поверхности сменных копиров 25 в наиболее простом исполнении. Размещение сменных копиров 15 в обойме 26, снабженной средствами ее перемещения, в направлении, перпендикулярном плоскости осей рабочих валков позволяет исключить влияние нестабильности механических свойств и геометрических размеров полосы по длине рабочего хода валков на прямолинейность, выхода полосы из очага деформации

при осуществлении способов производства, например, прокатки периодических профилей и шаговой прокатки в валках с переменным радиусом обеспечить бесступенчатое совмещение периодов противорасположенных валков в процессе деформации полосы и в результате этого повысить точность прокатки. 2 з.п.ф-лы, 10 ил.

Изобретение относится к черной и цветной металлургии, а более конкретно к станам для прокатки, волочения, шаговой прокатки, вальцовки и навив- ки заготовок.

Целью изобретения является повышение производительности за счет снижения трудозатрат на Т1равку профилей и увеличение выхода годного и расшире- нме технологических возможностей стана, а также повыше.ние точности и упрощение конструкции за счет обг едине- ния функций устройств поворота станины, привода валков и перемещения обоймы в одном устройстве,

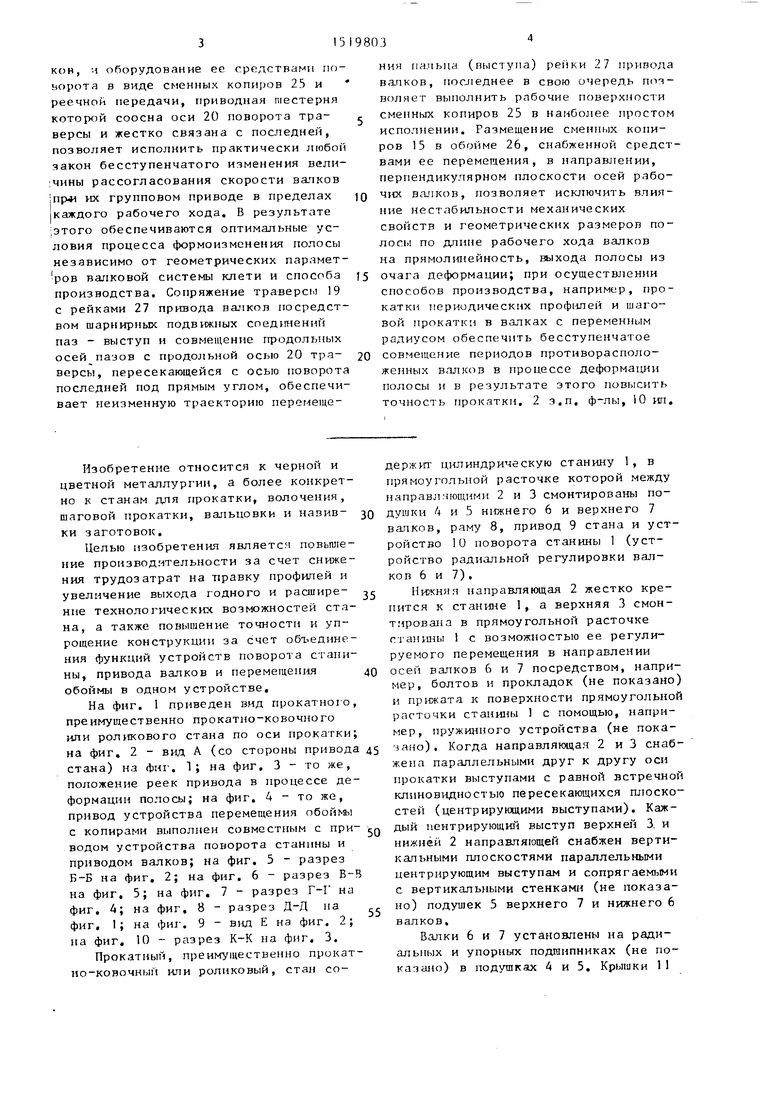

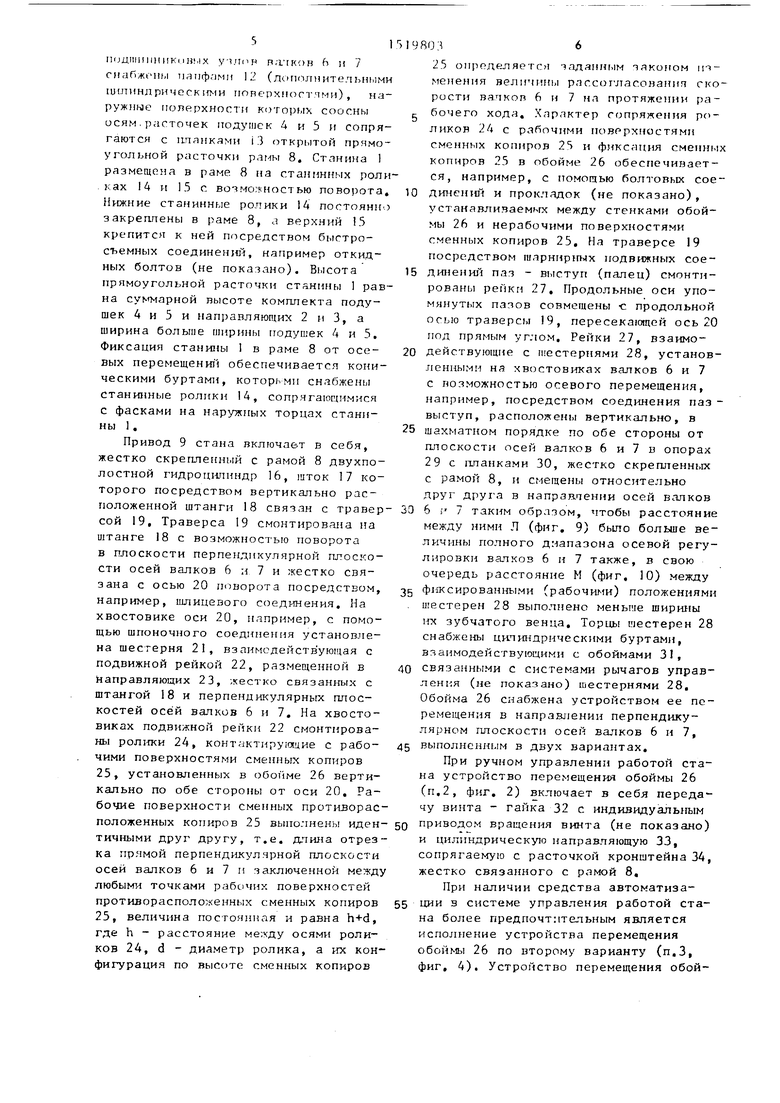

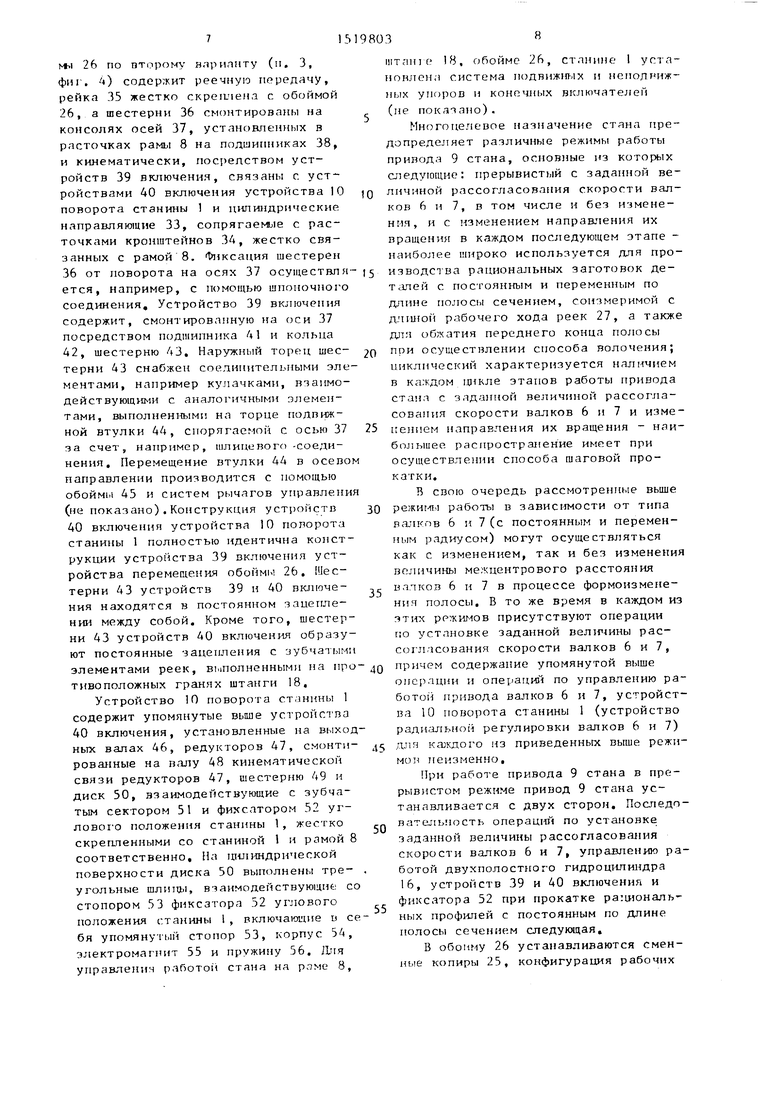

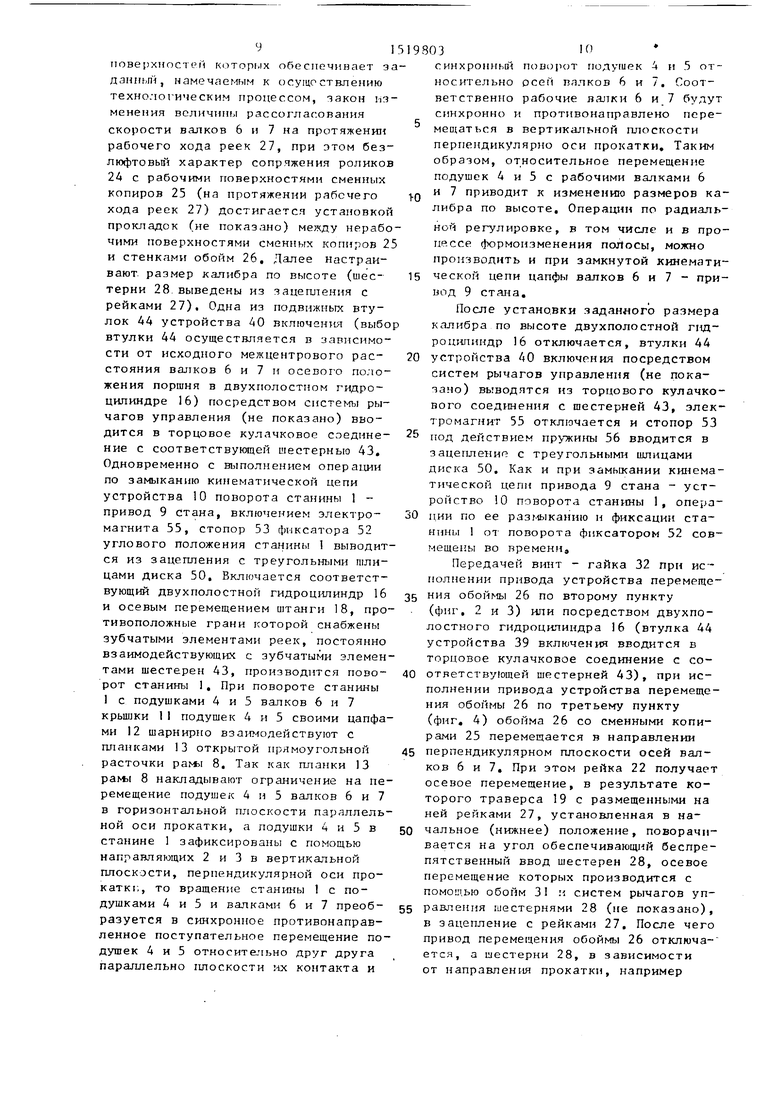

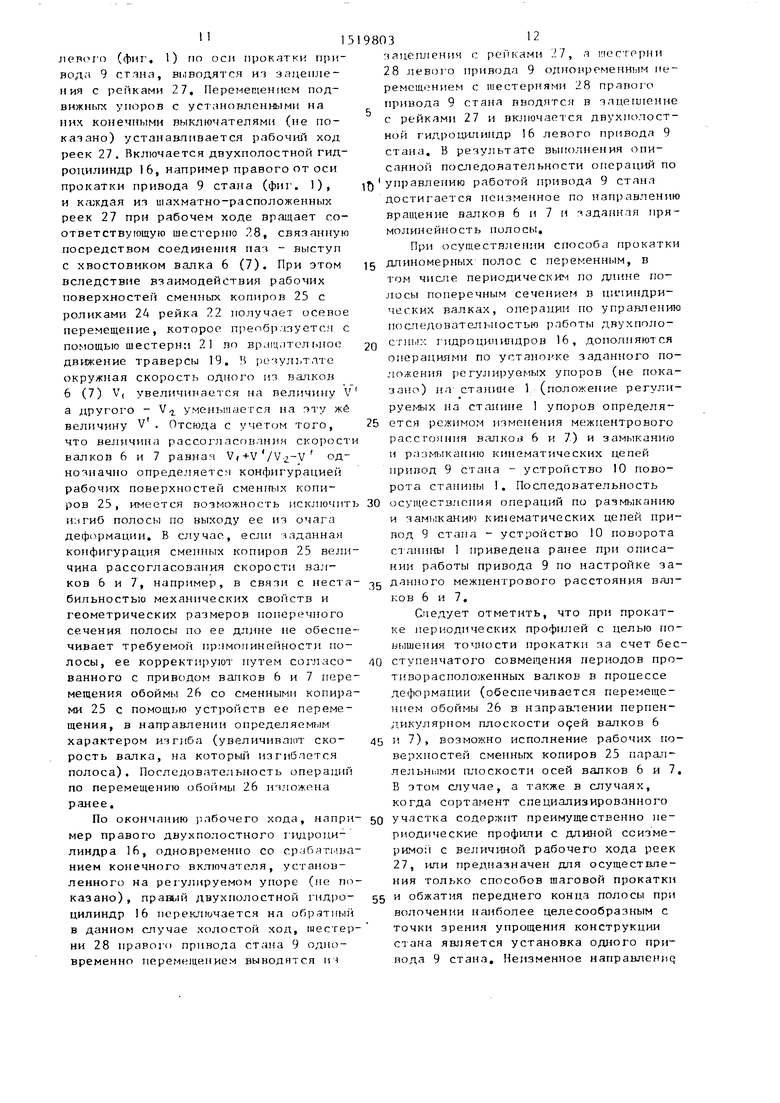

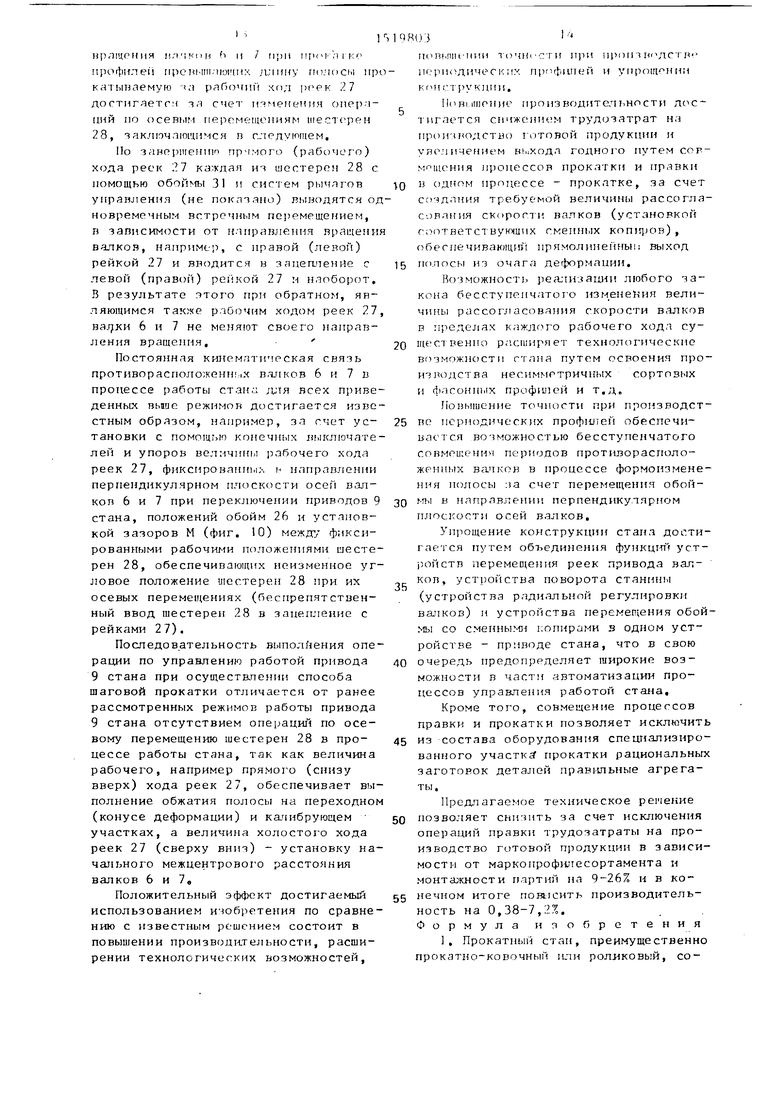

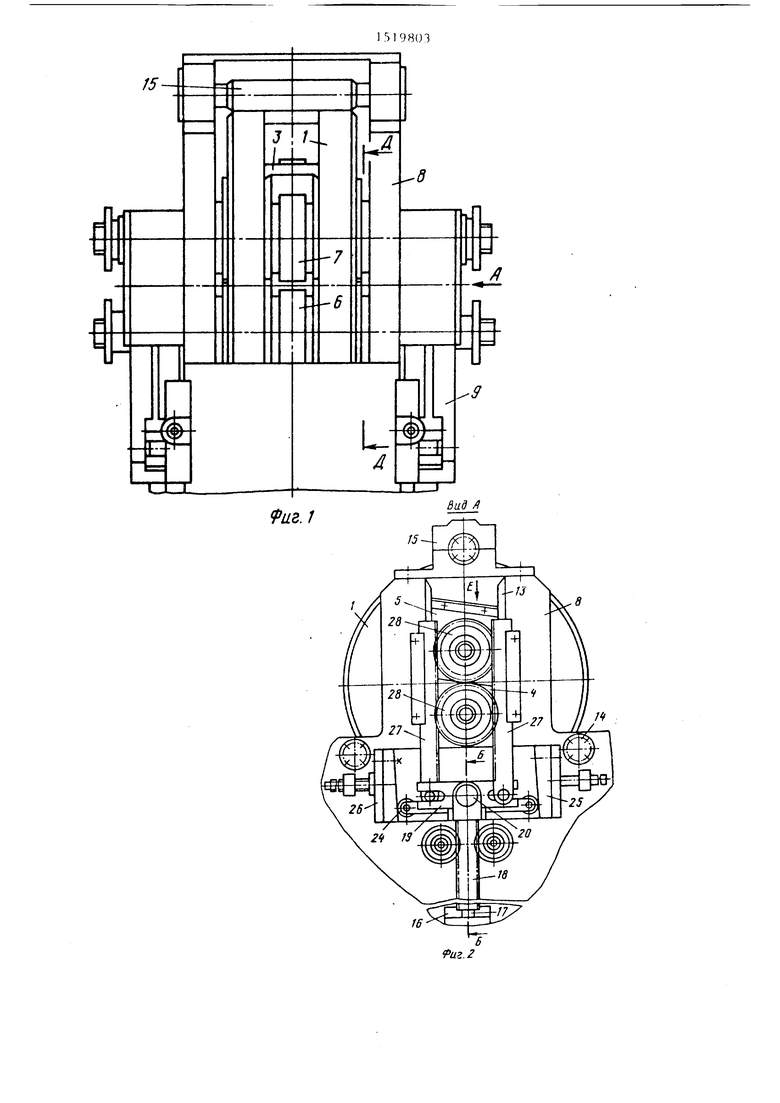

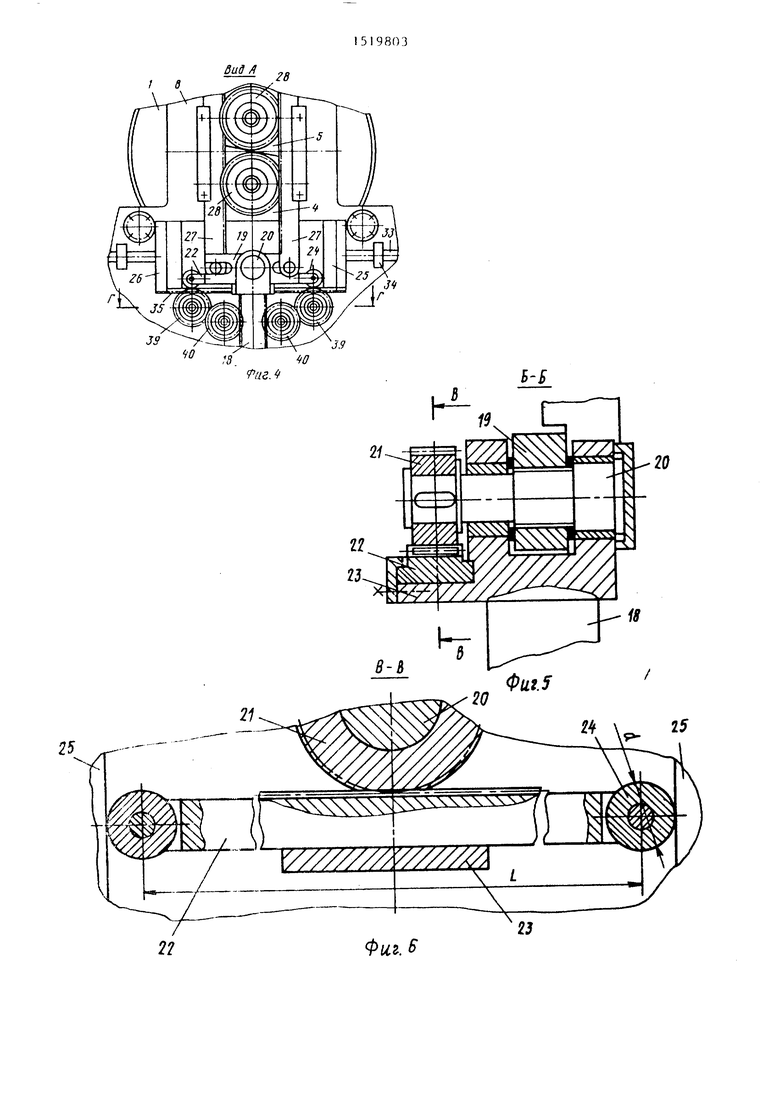

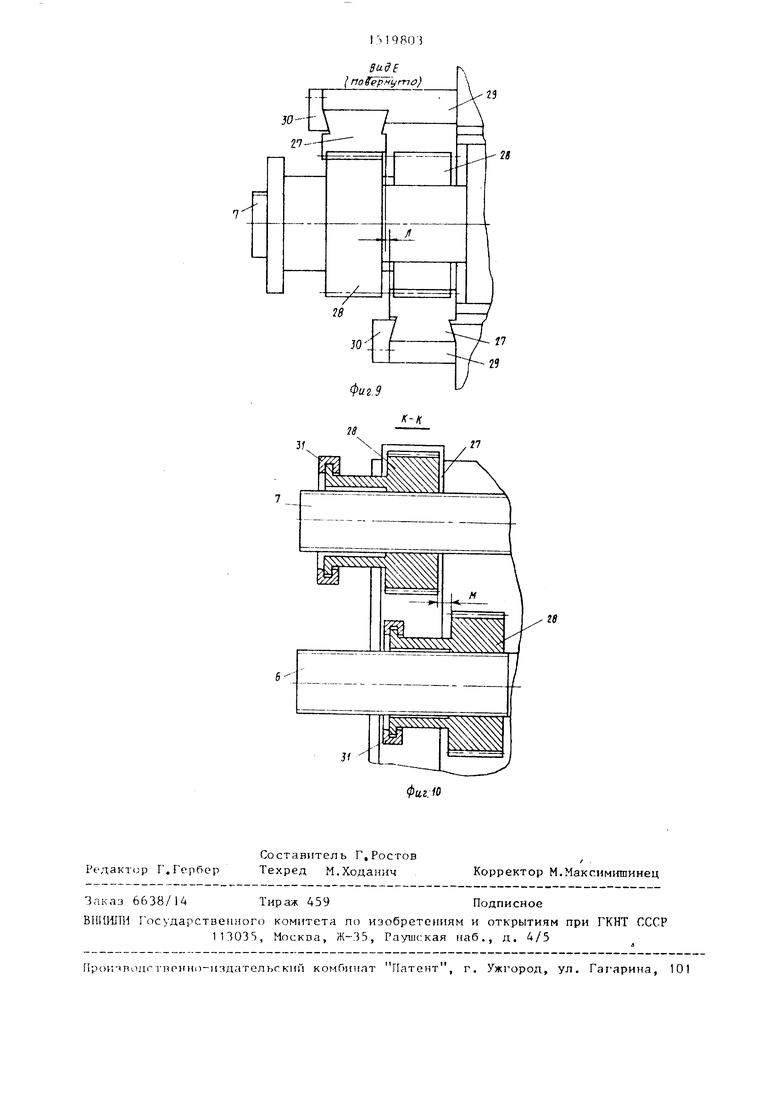

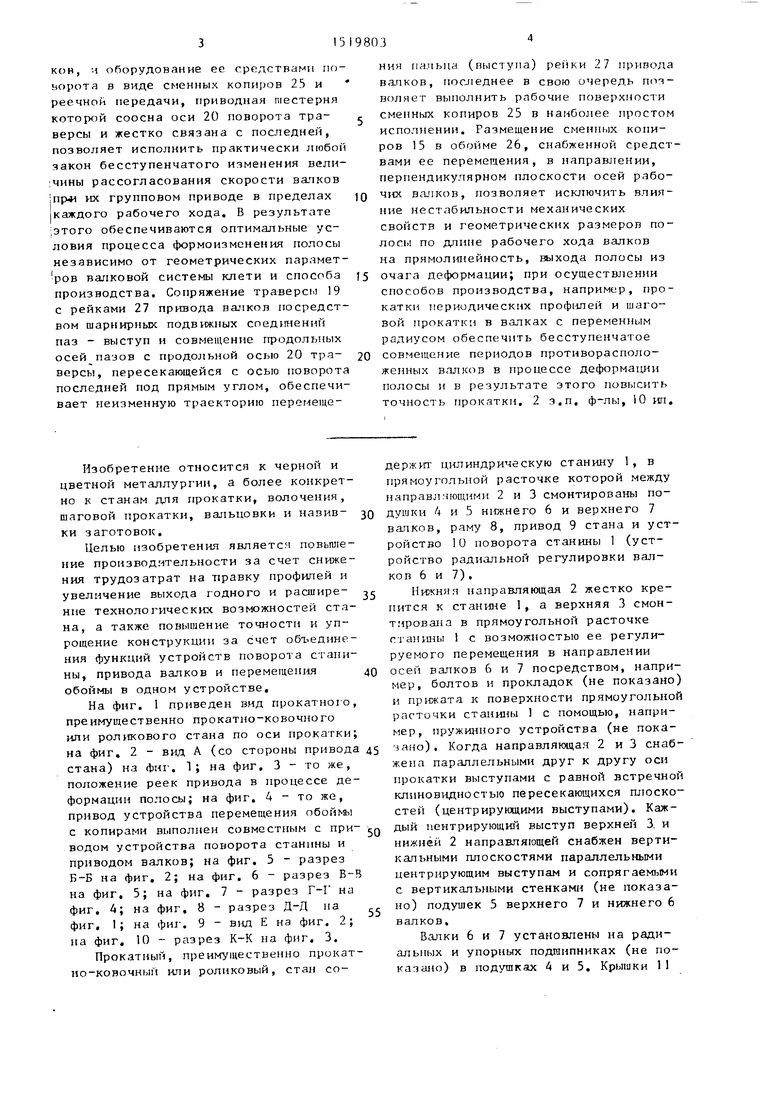

На фиг, 1 приведен вид прокатного, преимущественно прокатно-ковочного или роликового стана по оси прокатки; на фиг, 2 - вид А (со стороны привода стана) на фиг, 1; на фиг, 3 - то же, положение реек привода в процессе деформации полосы; на фиг, 4 - то же, привод устройства перемещения обоймы с копирами выполнен совместным с при- водом устройства поворота станины и приводом валков; на фиг, 5 - разрез Б-Б на фиг, 2; на фиг, 6 - разрез В-В на фиг, 5; на фиг. 7 - разрез Г-Г на фиг, 4; на фиг, 8 - разрез Д-Д на

фиг, 1; на фиг. 9 - вид Е на фиг, 2; на фиг, 10 - разрез К-К на фиг, 3,

Прокатный, преимущественно прокат- но-ковочный или роликовый, стан содержит цилиндрическую станину 1, в прямоугольной расточке которой между направл;пощими 2 и 3 смонтированы подушки 4 и 5 нижнего 6 и верхнего 7 валков, раму 8, привод 9 стана и устройство 10 поворота станины 1 (устройство радиальной регулировки валков 6 и 7),

Нижняя направляющая 2 жестко крепится к станине 1, а верхняя 3 смон- TripoBana в прямоугольной расточке станины 1 с возможностью ее регулируемого перемещения в направлении осей валков 6 и 7 посредством, например, болтов и прокладок (не показано и прижата к поверхности прямоугольно расточки станины 1 с помощью, например, пружинного устройства (не покачано). Когда направляющая 2 и 3 снабжена параллельными друг к другу оси прокатки выступами с равной встречно клиновидностью пересекающихся плоскостей (центрирующими выступами). Каждый центрирующий выступ верхней 3. и нижней 2 направляющей снабжен вертикальными плоскостями параллельными центрирующим выступам и сопрягаемыми с вертикальными стенками (не показано) подушек 5 верхнего 7 и нижнего 6 валков.

Валки 6 и 7 установлены на радиальных и упорных подшипниках (не показано) в подушках А и 5, Крышки 11

nijAiiniiiiuiKiiHMx yijiiip ()B Ь II 7 снабжены няпф.чмн 12 (д(.)П(1лнительными 1и1линдрнчсск п-1И поперхностями), наружные полерхности которых соосны осям,расточек подушек 4 и 5 и сопрягаются с ипянками 13 открытой прямоугольной расточки рамы 8. Станина 1 размещена в раме 8 на станинных роликах 14 и 15 с вотмо;.кностью поворота. Нижние станинные ролики 14 постоянН . закреплены в раме В, л верхний 15 крепится к ней посредством быстро- съемных соединенш, например откидных болтов (не показано). Высота прямоугольной расточки станины 1 равна cy tapнoй высоте комплекта подушек 4 и 5 и направляющих 2 и 3, а ширина больше ширины гтодушек 4 и 5, Фиксация станины I в раме 8 от осевых перемещени) обеспечивается коническими буртами, которьми снабжены станинные ролики 14, сопрягающимися С фасками на наружных торцах станины 1,

Привод 9 стана включает в себя, жестко скрепленный с рамой 8 двухпо- лостной гидроцилиндр 16, шток 17 которого посредством вертикально расположенной штанги 18 связан с траверсой 19, Траверса 19 смонтирована на штанге 18 с возможностью поворота в плоскости перпендикулярной плоскости осей валков 6 и 7 и жестко связана с осью 20 поворота посредством, например, шлицевого соединения. На хвостовике оси 20, например, с помощью шпоночного соединения установлена шестерня 21, взаимсдейств ующая с подвижной рейкой 22, размещенной в йаправляющих 23, жестко связанных с штангой 18 и перпендикулярных плоскостей осей валков 6 и 7, На хвостовиках подвижной рейки 22 смонтированы ролики 24, контактируюсцие с рабочими поверхностями сменных копиров 25, установленных в обо11ме 26 вертикально по обе стороны от оси 20, Рабочие поверхности сменных проткворас положенных копиров 25 выполнены идентичными друг другу, т.е, длина отрезка прямой перпендикулярной плоскости осей валков 6 и 7 и заключенной межд любыми точками рабочих поверхностей противорасполо кенных сменных копиров 25, величина постоянная и равна h+d, где h - расстояние между осями роликов 24, d - диаметр ролика, а их конфигурация по высоте сменных копиров

198036

25 определяетс 1 тада1ии 1М законом изменения величин, рассогласования скорости валкоп 6 и 7 на протяжетши ра- (- бочего хода. Характер сопряжения роликов 24 с рабочими поверхностями сменнь Х копиров 25 и фиксация смеин.1Х копиров 25 в обойме 26 обеспечивается, например, с помощью болтовых сое10 динснш1 и прокладок (не показано) , устанавливаемых между стенками обоймы 26 и нерабочими поверхностями сменнь х копиров 25, На траверсе 19 посредством шярнг1р1гых подвижных сое15 динений паз - (палец) смонти- ровань рейки 27, Продольные оси упомянутых пазов совмещены -с продольной осью траверсы 19, пересека1сяцей ось 20 под прямым углом. Рейки 27, взаимо20 действу 0 цие с 1 естерцями 28, установ- леннь ми на хвостовиках валков 6 и 7 с возможностью осевого перемещения, например, посредством соединения паз- выступ, расположены вертикально, в

25 шахматном порядке по обе стороны от плоскости осей валков 6 и 7 в опорах 29с планками 30, жестко скрештенных с рамой 8, и относительно друг друх а в напраатении осей валков

30 6 ; 7 таким образом, чтобы расстояние между ними Л (фиг, 9) было больше величины полного диапазона осевой регулировки валков 6 и 7 также, в свою очередь расстояние М (фиг, 10) между

35 фнксированнь ми (рабочими) положениями , шестерен 28 выполнено меньше ширины их зубчатого венца, Торць шестерен 28 снабжень цилиндрическими буртами, взаимодейству ощими с обоймами 31,

40 связанными с системами рычагов управления (не показано) шестернями 28, Обойма 26 снабжена устройством ее перемещения в направлении перпендикулярном плоскости осей валков 6 и 7,

45 выполненным в двух вариантах.

При ручном управлении работой стана устройство перемещения обоймы 26 (п,2, фиг, 2) включает в себя передачу винта - гайка 32 с индивидуальным

5Q приводом вращения винта (не показано) и цилиндрическую направляющую 33, сопрягаемую с расточкой кронштейна 34, жестко связанного с рамой 8,

При наличии средства автоматиза55 ции S системе управления работой стана более предпочтительным является исполнение устройства перемещения обоймь 26 по второму варианту (п,3, фиг, 4). Устройство перемещения обой 15

26 по DTopoM в.чрилмту (ii, 3, фиг. 4) содержит реечную передачу, рейка 35 жестко скреачема с обо11мой 26, а шестерни 36 смонтированы на консолях осей 37, установленных в расточках рамы 8 на подшигн1иках 38, и кинематически, посредством устройств 39 включения, связаны с уст ройствами 40 включения устройства 10 поворота станины 1 и иш1индрические направляющие 33, сопрягаемые с расточками кронштейнов ЗА, жестко связанных с рамой 8. Фиксация шестерен 36 от поворота на осях 37 осуществляется, например, с помощью шпоночного соединения. Устройство 39 включения содержит, смонтированную на оси 37 посредством подшипника А1 и кольпа 42, шестерню A3, Наружный торец шестерни 43 снабжен соединительными элементами, например кулачками, взаимо- действующувди с аналогичными элементами, выполненными на торце подвижной втулки 44, спорягаемой с осью 37 за счет, например, шлицевого -соединения. Перемещение втулки 44 в осевом направлении производится с помощью обойми 45 и Систем рычагов управления (не показано),Конструкция устройств 40 включения устройства 10 попорота станины 1 полиостью идентична конструкции устройства 39 включения устройства перемещения обойм1 26, Шестерни 43 устройств 39 и 40 вктпоче- ния находятся в постоянном зацеплении между собой. Кроме того, шестерни 43 устройств 40 включения образуют постоянные зацепления с зубча11,1ми элементами реек, выполненными на противоположных гранях штанги 18,

Устройство 10 поворота станины 1 содержит упомянутые выше устройства 40 включения, установленные на выходных валах 46, редукторов 47, смонтированные на валу 48 кинематической связи редукторов 47, шестерню 49 и диск 50, взаимодействующие с зубчатым сектором 51 и фиксатором 52 углового положения станины 1, жестко скрепленными со станиной 1 и рамой 8 соответственно. На цилиндрической поверхности диска 50 выполнены тре- угольные шлицы, взаимодействующие со стопором 53 фиксатора 52 углового положения станины 1 , включаюии е и себя упомянуч ый стопор 53, корпус 54, электромагнит 55 и пружину 56, Дня управлении paOoToii стана на ряме 8,

3В

е 18, обойме 26, станине 1 уста- ноштеп.ч система подвиж1п-,1х и неподтпш- Hfjix упоров и конечных включателей (пе показано).

Многоцелевое назначение стана предопределяет различные режимы работы привода 9 стана, основные из которых следующие: прерывистый с заданной величиной рассогласования скорости валков 6 и 7, в том числе и без изменения, и с изменением направления их вращения в каждом последующем этапе - наиболее широко используется для производства рациональных заготовок де- Tiшeй с постоянным и переменным по длине полосы сечением, соизмеримой с длшюй рабочего хода реек 27, а также дли об;у;атия переднего конца полосы

при осуществлении способа волочения; циклический характеризуется наличием в ка;кдом цикле этапов работы привода стана с заданной величиной рассогла- совапия скорости валков 6 и 7 и измеireimeM направления их вращения - наибольшее распространение имеет при осуществлении способа шаговой прокатки.

В свою очередь рассмотренные

режиг-ч, работы в зависимости от типа валкпв 6 и 7(с постоянным и переменным 1эад1тусом) могут осуществляться как с изменением, так и без изменения ве;шчины межцентрового расстояния

валков 6 и 7 в процессе формоизменения полосы. В то же время в каждом из ЯТ1-1Х присутствуют операции по установке заданной вел1Г4ИНЫ рассогласования скорости валков 6 и 7,

причем содержание упомянутой выше

операции и операций по управлению работой привода валков 6 и 7, устройства 10 поворота станины 1 (устройство радиально регулировки валков 6 и 7)

для каждого из приведенных выше режи- мои неизменно.

При работе привода 9 стана в прерывистом режиме привод 9 стана устанавливается с двух сторон. Последовательность опе.раций по установке заданной величины рассогласования скорости валков 6 и 7, управлению работой двухполостного гидроцилиндра 16, устройств 39 и 40 включения и фиксатора 52 при прокатке рациональных профилей с постоянным по длине полосы сечением следующая,

В обопму 26 устанавливаются сменные копиры 25, конфигурация рабочих

у1

поверхностей которых обеспечинает эа даниьпЧ, намечаемым к осущг спзлению техно.чогическим процессом, закон изменения величины рассогласования скорости валков 6 и 7 на протяжении рабочего хода реек 27, при этом без- люфтовый характер сопряжения роликов 24 с рабочими поверхностями сменных копиров 25 (на протяжении рабочего хода реек 27) достигается установкой прокладок (не показано) между нерабочими поверхностями сменных копиров 25 и стенкам1г обойм 26, Далее настраивают размер калибра по высоте (шестерни 28 выведены из зацепления с рейками 27), Одна из подвижных втулок 44 устройства АО включения (выбо втулки 44 осуществляется в зависимости от исходного межцентрового расстояния валков 6 и 7 и осевого положения поршня в двухполостном гидроцилиндре 16) посредством системы рычагов управления (не показано) вводится в торцовое кулачковое соединение с соответствующей шестерныо 43, Одновременно с выполнением операции по замыканию кинематической цепи устройства 10 поворота станины 1 - привод 9 Стана, включением электромагнита 55, стопор 53 фиксатора 52 углового положения станины 1 выводится из зацепления с треугольными шлицами диска 50, Включается соответствующий двухполостной гидроцилиндр 16 и осевым перемещением штанги 18, противоположные грани которой снабжены зубчатыми элементами реек, постоянно взаимодействующих с зубчатыми элементами шестерен 43, производится поворот станины 1, При повороте станины 1 с подушками 4 и 5 валков 6 и 7 крышки 11 подушек 4 и 5 своими цапфами 12 щарнирно взаимодействуют с планками 13 открытой прямоугольной расточки paNbi 8, Так как планки 13 рамз 8 накладывают ограничение на перемещение подушек 4 и 5 валков 6 и 7 в горизонтальной плоскости параллельной оси прокатки, а подушки 4 и 5 в станине 1 зафиксированы с помощью направляющих 2 и 3 в вертикальной плоскости, перпендикулярной оси про- каткг, то вращение станины 1 с подушками 4 и 5 и валками 6 и 7 преобразуется в синхронное противонаправленное поступательное перемещение подушек 4 и 5 относительно друг друга параллельно плоскости ;-ix контакта и

о

9803

CHHXpoHHbBi поворот поду1иек 4 и 5 относительно осей пялков 6 и 7, Соответственно рабочие валки 6 и 7 будут синхронно и противонаправлено пере- мев5аться в вepтикaJтьнoй плоскости перпендикулярно оси прокатки. Таким образом, относительное перемещение подушек 4 и 5 с рабочими валками 6 и 7 приводит к изменению размеров калибра по высоте. Операции по радиальной регулировке, в том числе и в процессе формоизменения поЛосы, можно производить и при замкнутой кинемати5 ческой цепи цапфы валков 6 и 7 - привод 9 стана.

После установки заданного размера калибра по высоте двухполостной гид- роципиндр 16 отключается, втулки 44

0 устройства 40 включения посредством систем рычагов управления (не показано) выводятся из торцового кулачкового соединения с шестерней 43, электромагнит 55 отключается и стопор 53

5 под действием пружины 56 вводится в зацепление с треугольными шлицами диска 50, Как и при замыкании кинематической цепи привода 9 стана - устройство 10 поворота стан1шы 1, опера0 ПИИ по ее разг-ыканию и фиксации станины 1 07 поворота фиксатором 52 совмещены во времени.

Передачей винт - гайка 32 при исполнении привода устройства перемеще5 НИЛ обоймы 26 по второму пункту

(фиг, 2 и 3) или посредством двухпо- лостного гидроцилиндра 16 (втулка 44 устройства 39 включения вводится в торцовое кулачковое соединение с со0 ответсгвующей шестерней 43), при исполнении привода устройства перемещения обоймы 26 по третьему пункту (фиг, 4) обойма 26 со сменными копирами 25 перемещается в направлении

5 перпендикулярном плоскости осей валков 6 и 7, При этом рейка 22 получает осевое перемещение, в результате которого траверса 19 с размещенными на ней рейками 27, установленная в на0 чальное (нижнее) положение, поворачивается на угол обеспечивающий беспрепятственный ввод шестерен 28, осевое перемещение которых производится с помощью обойм 3 м систем рычагов уп5 равления шестернями 28 (не показано), в зацепление с рейками 27, После чего привод перемещения обоймы 26 отключа- ется, а шестерни 28, в зависимости от направления прокатки, например

лепог о (фиг, 1) по оси прокатки привода 9 стлна, выводятся из зацепления с рейками 27, Перемеп;ением подвижных упоров с установленными на них конечными выключателями (не показано) устанавпивается рабочий ход реек 27. Включается двухполостной гид- роцилиндр 16, например правого от оси прокатки привода 9 стана (фиг. 1), и каждая игз шахматно-расположенных реек 27 при рабочем ходе вра1цает соответствующую шестерню 28, связанную посредством соединения паз - выступ с хвостовиком валка 6 (7). При этом вследствие взаимодействия рабочих поверхностет сменньгх копиров 25 с роликами 24 рейка 22 получает осевое перемещение, которое преобразуется с помощью тестер}); 21 во вращ.1тел движение траверсы 19, В речу;тзл ате окружная скорость одного из валков 6 (7) V( увеличивается на величину V а другого - V уменьшается на же величину V . Отсюда с учетом того, что величина рассогласования скорост валков 6 и 7 равная V +v /V -v однозначно определяется конфигурацией рабочих поверхностей сменных копипод 9 стана - устройство 10 поворота стапипы 1 приведена ранее при описании работы привода 9 по настройке заров 25, имеется возможность исключить 30 осуществления операций по размыканию и:1гиб полосы по выходу ее из очагаи замыканию кинематических цепей придеформации, В случае, если заданная конфигурация сменных копиров 25 Bejni- чина рассогласования скорости валков 6 и 7, например, в связи с неста- данного межцентрового расстояния вал- бильностью механических свойств иков 6 и 7,

Сиедует отметить, что при прокатке периодических профилей с целью по- цышепия точности прокатки за счет бес- 40 ступенчатого совмещения периодов про- тиворасположенных валков в процессе деформации (обеспечивается перемещением обоймы 26 в направлении перпендикулярном плоскости валков 6 45 и 7), возможно исполнение рабочих поверхностей сменньгх копиров 25 парал- лельН1 1ми плоскости осей валков 6 и 7, В этом случае, а также в случаях, когда сортамент специализированного По окончанию рабочего хода, напри- 50 участка содергкит преимущественно пе- мер правого двухполостного Г идроци-риодические профили с длиной соизмеримо . с величиной рабочего хода реек 27, или предназначен для осуществления только способов шаговой прокатки

геометрических размеров поперечного сечения полосы по ее дляпе не обеспечивает требуемой прямолинейности полосы, ее корректируют путем согласованного с приводом вапков 6 и 7 перемещения обоймы 26 со сменными копирами 25 с помощью устройств ее перемещения, в направлении определяе№)1м характером изгиба (увеличивают скорость валка, на который изгибается полоса). Последовательность операций по перемещению обоймы 26 изложена ранее.

линдра 16, одновременно со срабатыванием конечного включателя, установленного на peryjnipyeMOM упоре (не показано), правий двухполостной гидро- 55 обжатия переднего конца полосы при цилиндр 16 перекгпочается на обратныйволочении наиболее целесообразным с

точки зрения упрощения конструкции СПана является установка одного привода 9 стана. Неизменное HanpaBnennq

в данном случае холостой ход, шестерни 28 правого привода стана 9 одновременно перемещением выводятся из

зацепления с рейками 27, я шестерни 28 левого привода 9 одзювремеиным перемещением с шестернями 28 правог о привода 9 стана вводятся в запегитепие с рейками 27 и вюпочается двухполостной гидроцилипдр 16 левого привода 9 стана, В результате выполнения описанной последовательности операций по управлению работой привода 9 стана достигается неизменное по направлению вращение валков 6 и 7 и заданная прямолинейность полосы.

При осуществлении способа прокатки

длиномерных полос с переменным, в том числе периодическим по длине полосы поперечным сечением в пичиндри- ческих валках, операции по управлению поспедовательпостью работы двухполостпых гидроцичипдров 16, дополняются операциями по устанорке заданного положения регулируемых упоров (не показано) на станине 1 (положение регули- pyejvbix па станине 1 упоров определяется режимом изменения межцентрового расстояния валкое 6 и 7) и замыканию и размьп анию кинематических цепей привод 9 стана - устройство 10 поворота станины 1, Поспедовательность

под 9 стана - устройство 10 поворота стапипы 1 приведена ранее при описании работы привода 9 по настройке за данного межцентрового расстояния вал- ков 6 и 7,

при ,Ч I Kf

НрЛЩРИИЯ Н, 1 И 7

профиле |реш-11п.ч| Л пх длину nojiocw нр кат1 |наем ло ча р)лГ)() xn;i реек 27 достигаете. та счет 1Г1менеиия онера- но осевым 1ереме1цеииям 11ест(рен 28, чак.г ючаго иимся п с.леду|о 11ем,

По занпршеиию прчмого (рабочего) хода реек 27 каждая ия шестерен 28 с помощью oeoilMbi 31 и систем рычагов упраилен я (не покатано) выводятся одновременным встречным пе1)емещением, в записимости от нанраплення валков, например, с правой (левой) рейкой 27 и ВЖ5ДИТСЯ н зацештенйе с левой (право) рейкой 27 н наоборот,

8результате зтого при обратном, являющимся также рабочим ходом реек 27 лаг}ки 6 и 7 не меняют своего направления вра це1Н1я,

Постоянная кинематическая связь противорасноложенну.чХ п. 6 и 7 в процессе работы стан.:; ;утя всех приве денньсх выше достигается известным образом, например, за счет установки с помо1цг ю копеч1 ых выключателей и упоров величп {ы 15абочего хода реек 27, фиксированныл ь направлении перпендикулярном п.чоскости осей валков 6 и 7 при переключении приводов 9 стана, положений обойм 26 и установкой зазоров М (фиг, 10) между фиксированными рабочими 1оложепиями шестерен 28, обеспечива 01цих неизменное угловое положение лестерен 28 при их осевых перемещениях (беспрепятственный ввод щестере 28 в запепление с рейками 27).

Последовательность вь полйения операции по управлению работой привода

9стана при осущестапе}П1и способа шаговой прокатки отличается от ранее рассмотренных режимов работы привода 9 стана отсутствием операций по осевому перемещению шестерен 28 в процессе работы стана, так как вел 1чина рабочего, например прямого (снизу вверх) хода реек 27, обеспечивает выполнение обжатия полосы на переходном (конусе деформации) и каи 1брую1дем участках, а величина холостого хода реек 27 (сверху вниз) - установку начального межцентрового расстояния валков 6 и 7,

Положительный эффект достигаемый использованием изобретения по сравнению с известным ре 11снием состоит в повышении пpoизвoди.тeJ ьнocти, расширении технологических возможностей.

о-

я

,

S198()

ПОПЬПШ НИИ 1()ЧН1 СТИ при llplHiT ЦОДСТН

К риодичес1 :их прпфигтей и у 1ро|цон 1и КГЧ1ГЛ рукпии,

11(1 производ 1те.п11ности дос 5

тигается снчжени м трудозатрат на

1роичг одстио готовой продукции и увол 1чер1ием в uxoдa годного путем сор- мощения процессов прокятк 1 и правки

JO в одном процессе - прокатке, за счет создания требуемой величины рассогласования скорогти валков (устанорко Ч гоответстцую ипх сменн1,1х KOHUJIOB) , (5беспечивак)1ЦИ1 прямолине НЫ1 выход

15 1 олосы из очага деформации,

Возможност, реализагхии любого закона бесступепчатог о изм енеЬ ия величины рассогласования скорости вапков в : реде; ах каждс го рабочего ходл су20 1иес венно р;и: ииряет технологическ1 е вг)зможност 1 стана путем освоения про- из ч1дства несимметричных сортовых и фасонных и т,д.

Повышение точ}1ости при производст25 ве периодических профиле обеспечивается возможностью бесступенчатого совмещения периодов противорасполо- ЖР1И1ЫХ вачков в процессе формоизменения полосы за счет перемещения мы в нпправлеь ии перпендикулярном плоскости осей валков.

Упрощение конструкции стана достигается объединения функцгтй уст- 1)ойств перемещения реек привода валков, устройства поворота CTaHHiiii (устро 1ства радиально 1 регулировю валков) и устройства перемеп ения обоймы со сменными 1;опирами в одном устройстве - приводе стана, что в свою

40 очередь предопределяет широкие возможности в части автоматизации процессов управления работой стана,

Кроме того, совмещение процессов правки и прокатки позволяет исключить

45 из состава оборудования спец11ализиро- ванного участка прокатки рациональных заготовок детале 1 правильные агрегаты.

Предлагаемое техническое

50 позволяет снизить за счет исключения операций правки трудозатраты на производство готовой продукции в зависи- от маркопрофилесортамента и монтшкности партий на 9-26% и в ко55 нечном итоге повисить производительность на 0,38-7,2%, Формула изобретения

, Прокатный стан, преимущественно прокатно-ковочный или роллковый, со35

держаишй раму, поворотную отиоситит.- 1о рамы станину, KOMIVIBKT валков с подушками, установленный между направляющими в расточке станины, высота которой равна высоте комплекта с нап- равлянчдими, а ширина больше ширины подушек, с возможностью противонаправленного перемещения параллельно

плоскости контакта подугаек, устройст- ю штангой и перпендикулярных плоскости

во поворота станины и реечный привод валков, П1,1гюлненньп4 в виде двухполо- стного гидроцилиндра, шток которого посредством штанги связан с траверсо с смонтированными на ней с возможностью относительного перемещения по вертикали с помощью набора прокладок рейками, распо. го;: ениыми вертикапьпо в п ах 1атном псчэидка по обе стороны от ii- оскости осой валков п обра зую- щими зубчатые злныпемия с 1лестерня- ми, устанош1ен1,1ми на шейках ваиков с ); :носты() ocejioro перемещения посредством соединения паз - выступ, при эгом расстояние между фиксирован НЫ11И (рабочими) положениями протино- pacnoji(i) шестерен в осевом нап- равлеып нмп.)лнено меньше ширины их зубчатого ненца, а противоположные iiiT jiT H снабжены зубчатыми эле- , виаимодеГ ствую1циг-1И с обору- доваинь.м11 муфтами нключенил luecTep- и N;i устроист;за поворота станины, креме тст-о, рапа снабжена гитанками, аазаимодсйствукяппми с донолнитель}1ыми и1П 1ИДОическими ;1ояерхностями подуше палков, о т л и ч а ю щ и и с я тем что, с полью повышения производительности за счет сиижеииь трудозатрат иа правку профилей и увеличения выхода годного и расширения технологических возг-южностей стана, траверса смонтирована на штанге с возможностью поиор.;га и плоскости, перпенди- хуляриои тиюскости осей валков, и снабжена ус гр1 йг , гом ее поворота.

3

при этом устройство поворота траверсы выполнено в виде сменных копиров и реечной передачи, приводная шестерня которой установлена соосно оси поворота траверсы и жестко связана с последней, а взаимодействующая с ней подвижная рейка смонтирована в направляющих, жестко связанных с

осей валков, кроме того, сменные копиры расположены на раме вертикально по обе стороны от оси поворота траверсы и сопряжены с роликами, уста- новленными на хвостовиках подвижной рейки, причем рабочие поверхности противоположных копиров идентичны одна друг-ой, а связь траверсы с рейками привода валков выполнена в виде шарнирных подвижных соединений паз - выступ, причем продольные оси пазов coocHi.i продольной оси траверсы и пересекаются с осью поворота последней под прямым углом.

2,Стан по п, 1, о т л и ч а ю щ и и с я тем, что, с целью дальнейшего повышения производительности и повышения точности при производстве периодических профилей, сменные копиры смонтированы в обойме, при этом обойма снабжена средствами ее перемещения в направлении, перпендикулярном плоскости осей валков, выполненными в виде передачи винт - гайка,

3,Стан по п. 2, отличаю- ш и и с я тем, что, с целью упрощения конструкции стана за счет объединения функций устройств поворота станины, привода валков и перемещения обоймы в одном устройстве, средства перемещения обоймы выполнены в виде реечной передачи, рейка которой жестко скреш7ена с обоймой, а приводные

11 естерни оборудованы устройствами их включения с приводом стана.

15

519803

16вид Д

1 8

х/////////.

У/////

L

V

Фиг. 6

23

,„

Г-Г

5f

А9

2S

31

к-к

| Выдрин В.Н | |||

| Динамика прокатных станов, - Свердловск: Металлургиздат, 1960, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Полленен А.П | |||

| и др, К вопросу реализации несимметричных процессов прокатки для получения холодпокатан- ных лент и полос | |||

| - В кн.: Теория и технология прокатки | |||

| - Тематический сборник научных трудов ЧПИ,, Челя- 6ifflCK, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-11-07—Публикация

1988-02-12—Подача