Изобретение относится к промышленности пластмасс, а именно к выделению полиолефинов (полиэтилена низкой и высокой плотности, полипропилена) из их растворов в органических растворителях, например алкилбензолах, нормальных алканах и других.

Для разделения полимерных растворов на компоненты можно использовать, например, известный способ (Кантов М. Фракционирование полимеров. - М.: 1971. С. 53) - способ, заключающийся в упаривании раствора под вакуумом при повышенных температурах.

Известен также (Багатуров С.А. Курс теории перегонки ректификации. - М.: Гостоптехиздат. 1954. С.428) основанный на применении перегретого водяного пара способ отгонки органических растворителей из практически не летучих жидких продуктов, используемый при производстве смазочных материалов.

К основным недостаткам этих способов относится большая длительность процесса (не менее 1,5 ч), их пожаро- и взрывоопасность вследствие выделения растворителей в атмосферу, а также получение выделяемого полимера в расплавленном виде, что делает его выгрузку из перегонного аппарата практически невозможным.

Наиболее близким техническим решением является способ выделения компонентов из раствора полиэтилена в органических растворителях, применяемый в производстве этого полимера при низком и среднем давлении (Хувинк Р., Ставерман А. Химия и технология полимеров, т. 2. Промышленное получение и свойства полимеров, ч. 1. М.: Химия. 1965. С. 123), который предусматривает использование осадителей.

Этот способ осуществляют, проводя следующие операции: раствор полиэтилена в органическом растворителе, образовавшийся в ходе процесса полимеризации, освобождают от катализатора и непрореагировавшего этилена;

- охлаждают раствор до 30-35oС;

- смешивают охлажденный раствор с жидкостью-осадителем, в качестве которой используют спирт, так как он неограниченно смешивается с растворителем и не взаимодействует с полимером. При этом образуется суспензия закристаллизовавшегося полиэтилена в смеси двух жидкостей;

- выделяют полиэтилен, проводя следующие операции:

фильтруют образовавшуюся суспензию;

промывают осадок осадителем;

сушат при 60-70oС;

- разделяют жидкости, проводя:

очистку смеси жидкости от низкомолекулярных фракций полиэтилена;

ректифракцию жидкостей.

Однако способ обладает следующими недостатками. Он сложен из-за многостадийности и необходимости применения сложного и крупногабаритного оборудования. Он неэкономичен, так как требует значительных количеств осадителя-спирта. Велика продолжительность процесса - не менее 2,5 ч. К тому же способ небезопасен с пожарной и экологической точек зрения вследствие выделения паров растворителя в атмосферу на стадиях сушки и фильтрования.

Таким образом неизвестен более простой и быстрый способ выделения компонентов из растворов полиолефинов в органических растворителях.

Технической задачей данного технического решения является создание способа выделения компонентов из растворов полиолефинов в органических растворителях путем охлаждения раствора, смешения его с жидкостью, отделения полимера и разделения жидкостей, который позволил бы упростить, удешевить и ускорить технологический процесс и сделать его более экологичным.

Для успешного решения этой проблемы, предполагающего выделение полимера в виде, пригодном для его выгрузки из аппарата регенерации (перегонного куба) и дальнейшей вторичной переработки, отгонку экстрадента следует проводить при температуре, не вызывающей плавление ПЭНП. Для смесей ПЭНП с алкилбензолами и н-алканами эта температура зависит от состава смеси полимера - жидкость. Однако вследствие того, что точно определить концентрацию раствора, образующегося в промышленном экстракторе, непросто, за температуру, ниже которой гарантируется успешное проведение процесса, целесообразно, на наш взгляд, принять температуру полной аморфизации (Там) ПЭНП в присутствии большого количества растворителя.

Специальными экспериментами было показано, что Там ПЭНП в присутствии толуола составляет 62oС, а в присутствии н-гептана 73oС.

Разделению следует подвергать недистракционные растворы, имеющие температуры, близкие к температурам кипения используемых растворителей, парафиноподобные полимерные системы, получаемые путем охлаждения этих растворов.

Процесс отгонки растворителя следует проводить, используя приемы, понижающие температуру кипения удаляемой жидкости.

Известно, что такие приемы заключаются в использовании в процессе водяного пара и вакуумирования системы. Поскольку температура кипения смеси толуола и воды при атмосферном давлении равна 84, а смеси гептана и воды - 80oС, очевидно, что использование только первого приема не приведет в обоих рассматриваемых случаях к желаемому понижению температуры процесса перегонки, что сделает его пожаро- и взрывобезопасным.

В этой связи очевидна необходимость использования и второго из названных приемов - вакуумирования системы. При этом априори ясно, что при проведении процесса отгонки под вакуумом возникает опасность уноса отгоняемого растворителя в вакуумную систему, что может привести к увеличению безвозвратных потерь экстрагента и ухудшить экологическую обстановку. Понятно, что для исключения этой опасности следует уменьшить упругость паров отгоняемой жидкости, для чего необходимо предусмотреть в установке, реализующей разрабатываемый процесс, возможность как можно более глубокого понижения температуры сборника конденсата. Причем ясно, что это понижение не должно приводить к замерзанию перегоняемой вместе с растворителем воды. Учитывая утверждение, сформулированное при первом из приведенных выше выводов, правомерно, на наш взгляд, предположить, что повышения скорости процесса отгонки можно достичь за счет увеличения поверхности испарения регенерируемой парафиноподобной системы, т.е. за счет ее измельчения.

Для успешной реализации этого способа необходимо соблюдать следующие требования:

- система, предназначенная для разделения на компоненты, должна быть получена путем охлаждения экстракционных растворов, содержащих 25-30 мас.% полимера, и измельчена;

- выделение растворителя из этой системы следует проводить под вакуумом в присутствии воды, которая делает этот процесс не только пожаро- и взрывобезопасным, но и существенно интенсифицирует его;

- температура нагрева смеси, состоящей из наполненного растворителем порошка ПЭНП и воды, не должна превышать температуру полной аморфизации этого полимера в присутствии большого количества отгоняемого растворителя;

- для исключения потерь отгоняемого растворителя конденсацию его паров следует проводить при 0oС и, кроме того, сосуд - сборник конденсата также должен быть охлажден до этой температуры.

Поставленная задача решена способом выделения компонентов из растворов полиолефинов в органических растворителях путем охлаждения раствора, смешения его с жидкостью, отделения полимера и разделения жидкостей, в котором раствор полиолефина охлаждают до комнатной температуры, образовавшуюся парафиноподобную массу измельчают и смешивают с водой, полученную смесь нагревают до температуры, не выше температуры плавления полимера в присутствии исходного органического растворителя, выделение полимера проводят путем выдерживания этой смеси при остаточном давлении 15-40 мм рт. ст. до полной отгонки растворителя и последующей фильтрации полимера от оставшейся воды, после чего его сушат, а разделение смеси жидкостей осуществляют путем конденсации их паров при температуре -5-0oС на стадии выдерживания смеси под вакуумом с последующим их разделением известным способом.

Использование изобретения позволяет:

- упростить процесс за счет: сокращения числа технологических стадий; исключения стадии ректификации смеси жидкостей; повышения концентрации регенерируемых растворов - и в силу этого уменьшения объемов технологических емкостей, что позволит сделать оборудование более компактным;

- сделать процесс экономически более выгодным в результате замены осадителя-спирта на воду, выведения из технологического цикла стадии ректификации и исключения безвозвратных потерь растворителя;

- сократить длительность процесса до 1 ч;

- сделать процесс экологически безопасным за счет выведения из него стадий, сопровождающихся выделением паров растворителя в атмосферу.

Следует также отметить, что предлагаемая совокупность операций может быть использована в производстве полиэтилена в растворе на стадиях выделения целевого продукта.

Предлагаемым способом можно выделять различные полиолефины (полиэтилен низкой и высокой плотности, полипропилен и др.) из их растворов в различных органических растворителях (алкилбензолах, нормальных алканах и др.). Для смешения с раствором полиолефина используют воду из водопровода.

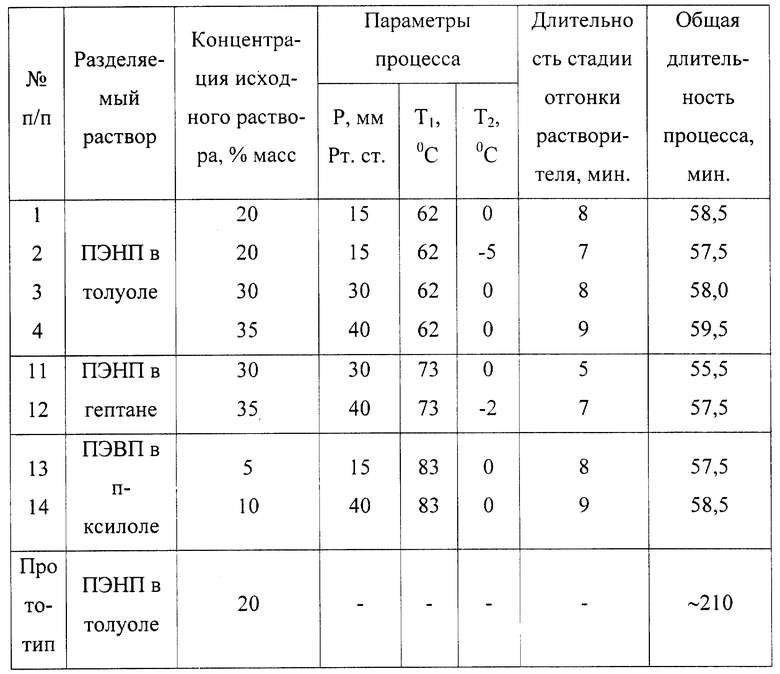

Сущность предложенного технического решения поясняется примерами конкретного выполнения и таблицей.

Пример 1. Охлаждают раствор до комнатной температуры, в результате чего образуется парафиноподобная масса, которую измельчают, в нее вводят при перемешивании воду с образованием смеси; выделение компонентов осуществляется путем вакуумирования при 15-40 мм рт. ст. предварительно нагретый до температуры (T1), не превышающей температуру плавления полиолефина в присутствии растворителя этой смеси, в результате которого происходит отгонка органического растворителя с водой с одновременной конденсацией их паров в прямом холодильнике при температуре -5÷0oС и сбором образовавшегося конденсата в охлажденной до температуры -5÷0oС емкости с последующим разделением воды и растворителя и образования суспензии освобожденного от растворителя порошка полиолефна в воде с последующей фильтрацией этой суспензии и сушкой выделенного полимера.

Концентрация исходного растворителя 20%, Р=15 мм рт. ст., T1=62oС, Т2= 0oС, длительность стадии отгонки растворителя 8 мин.

Соблюдение указанной совокупности признаков позволит исключить возможные потери растворителя, выделить полимер в виде, удобном для его выгрузки из аппарата регенерации и пригодном для дальнейшей переработки, существенно сократить габаритные размеры установки, снизить себестоимость технологии выделения компонентов и сделать способ экологически- и пожаробезопасным.

Пример 2. То же, что в примере 1, но Т2=-5oС, длительность стадии отгонки 7 мин.

Пример 3. То же, что в примере 1, но конц. =30 мас.%, Р=30 мм рт. ст.

Пример 4. То же, что в примере 1, но конц. =35 мас.%, Р=40 мм рт. ст., длительность 9 мин.

Примеры с 5 по 10 в таблице не указаны.

Пример 5. То же, что в примере 1, но конц.=40 мас.%. Раствор данной концентрации получить очень трудно, а при получении он плохо измельчается, если С<20%, воспроизводим, но экономически невыгоден.

Пример 6. То же, что в примере 1, но Р=10 мм рт. ст., происходит выброс растворителя из сборника конденсата в вакуумную линию.

Пример 7. То же, что в примере 1, но Р=50 мм рт. ст., процесс отгонки растворителя не реализуется.

Пример 8. То же, что в примере 1, но T1=40oС, процесс отгонки растворителя не реализуется.

Пример 9. То же, что в примере 1, но Т2=-10oС, происходит замерзание воды в прямом холодильнике.

Пример 10. То же, что в примере 1, но Т2=+5oС, растворитель улетает в вакуумную линию.

Пример 11, 12. Тоже, что в примере 1, параметры процесса приведены в таблице, но в качестве растворителя используется гептан.

Изменения параметров в сторону увеличения или уменьшения приводят к тому же, что и в примерах 5-10.

Пример 13, 14. То же, что в примере 1, параметры процесса приведены в таблице, в качестве растворителя используется п-ксилол.

Пример 15, 16. То же, что в примере 1, параметры процесса приведены в таблице, разделяемый раствор в ПП в о-ксилоле.

Способ реализуется следующим образом. Раствор полиэтилена низкой плотности в толуоле 20-35%-ной концентрации массой 30 г охлаждают до комнатной температуры в герметично закрытом стакане. Образовавшуюся парафиноподобную массу измельчают и смешивают с 100 см3 воды. Полученную смесь помещают в перегонную круглодонную колбу объемом 500 см3, соединенную через холодильник и сборник конденсата с вакуумнасосом, и нагревают в ней до температуры (T1) не выше температуры плавления полиэтилена низкой плотности в присутствии толуола (62oС) в течение 8-10 мин. Затем смесь подвергают вакуумной перегонке при остаточном давлении (Р) 15-40 мм рт. ст. и температуре холодильника (Т2), в котором происходит конденсация паров совместно перегоняемых органического растворителя и воды, равной -5÷0oС. Процесс считают законченным, когда объем собранного в сборнике конденсата растворителя становится равным объему растворителя введенному первоначально со смесью в перегонную колбу. По окончании процесса перегонки смесь порошкообразного полимера с водой фильтруют. Затем отфильтрованный влажный порошок полимера сушат в термошкафу в течение ~20 мин при 100oС.

Собранные в сборнике конденсата органический растворитель и воду разделяют путем отстаивания и декантации.

В таблице приведены примеры осуществления предлагаемого способа при различных режимах, различных растворителях и для различных полиолефинов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ КОМПОНЕНТОВ ИЗ РАСТВОРОВ ПОЛИОЛЕФИНОВ В ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЯХ | 2009 |

|

RU2417233C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО СОРБЕНТА НЕФТИ И НЕФТЕПРОДУКТОВ ИЗ ВЫСОКОМОЛЕКУЛЯРНЫХ ОТХОДОВ ПРОИЗВОДСТВА | 2003 |

|

RU2252071C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО СОРБЕНТА НЕФТИ И НЕФТЕПРОДУКТОВ ИЗ ОТХОДОВ ПОЛИЭТИЛЕНА НИЗКОЙ И ВЫСОКОЙ ПЛОТНОСТИ | 2014 |

|

RU2581402C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЦИОННОГО МАТЕРИАЛА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ | 2014 |

|

RU2590999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ (СО)ПОЛИМЕРОВ АКРИЛОВОГО РЯДА | 2000 |

|

RU2192434C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ИОНОВ МЕДИ ИЗ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2001 |

|

RU2194019C2 |

| ЦИНКОВЫЕ КОМПЛЕКСЫ МЕЗОАЛКИЛЗАМЕЩЕННЫХ ТЕТРАБЕНЗОТРИАЗАПОРФИНОВ | 2001 |

|

RU2209208C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩЕГО ПОЛИКАПРОАМИДА | 2001 |

|

RU2196785C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ГАЛОГЕНСУЛЬФОФТАЛЕВЫХ КИСЛОТ | 1999 |

|

RU2161151C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩЕГО ПОЛИКАПРОАМИДА И СПОСОБ ПОЛУЧЕНИЯ НИТИ | 2001 |

|

RU2196786C1 |

Изобретение относится к способу выделения полиолефинов. Способ включает охлаждение раствора полиолефина в органических растворителях до комнатной температуры. Образовавшуюся парафиноподобную массу измельчают и смешивают с водой, полученную смесь нагревают до температуры не выше температуры плавления полимера в присутствии исходного органического растворителя. Выделение полимера проводят путем выдерживания этой смеси при остаточном давлении 15-40 мм рт. ст. до полной отгонки растворителя и последующей фильтрации полимера от оставшейся воды. После чего его сушат. На стадии вакуумирования осуществляют конденсацию паров растворителя и воды при температуре - 5-0oС с последующим их разделением. Способ согласно изобретению позволяет удешевить, упростить и ускорить технологический процесс. 1 табл.

Способ выделения компонентов из растворов полиолефинов в органических растворителях путем охлаждения раствора, смешения его с жидкостью, отделения полимера и разделения жидкостей, отличающийся тем, что раствор полиолефина охлаждают до комнатной температуры, образовавшуюся парафиноподобную массу измельчают и смешивают с водой, полученную смесь нагревают до температуры не выше температуры плавления полимера в присутствии исходного органического растворителя, выделение полимера проводят путем выдерживания этой смеси при остаточном давлении 15-40 мм рт. ст. до полной отгонки растворителя и последующей фильтрации полимера от оставшейся воды, после чего его сушат, а разделение жидкостей осуществляют путем конденсации их паров при температуре -5 ÷ 0oС на стадии выдерживания смеси под вакуумом с последующим их разделением.

| ХУВИНК Р | |||

| и др | |||

| Химия и технология полимеров | |||

| - М.: Химия, 1965.-Т.2,ч.1, с.123 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ПОЛИОЛЕФИНОВ | 0 |

|

SU385454A1 |

| US 3943115 A, 09.03.1976 | |||

| Установка для осушки газа | 1985 |

|

SU1239477A1 |

| РОТОРНО-ВИХРЕВАЯ МАШИНА | 2008 |

|

RU2359155C1 |

Авторы

Даты

2002-12-20—Публикация

2001-08-07—Подача