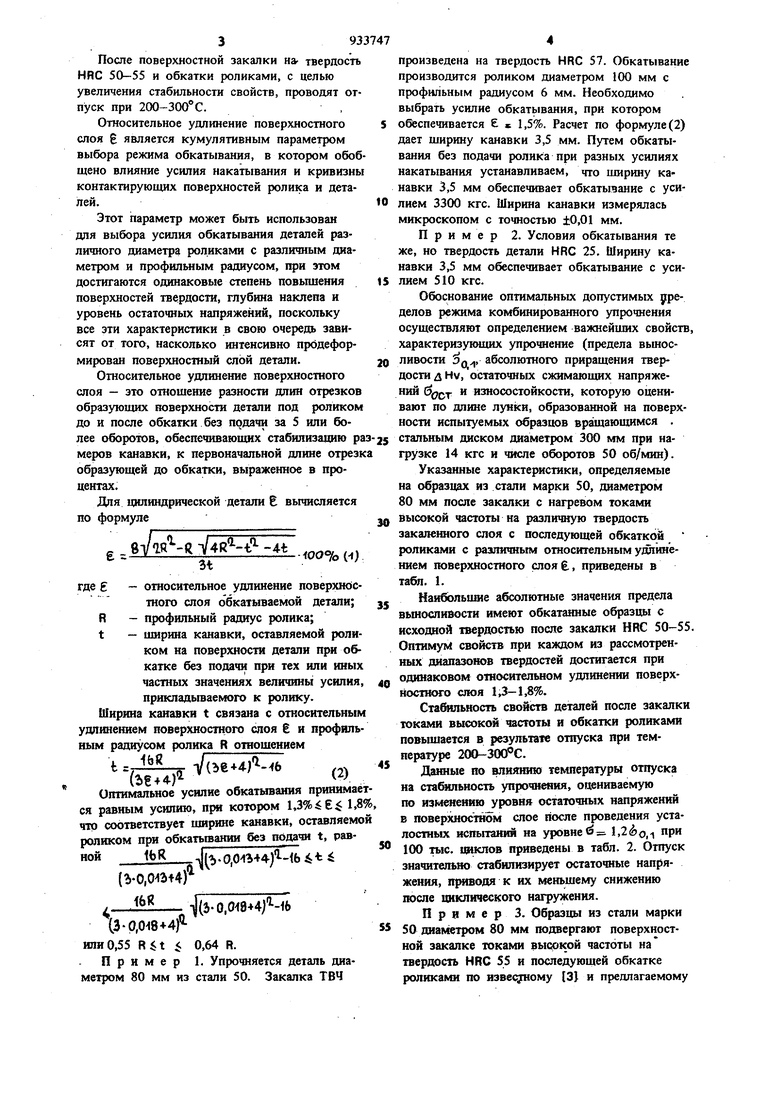

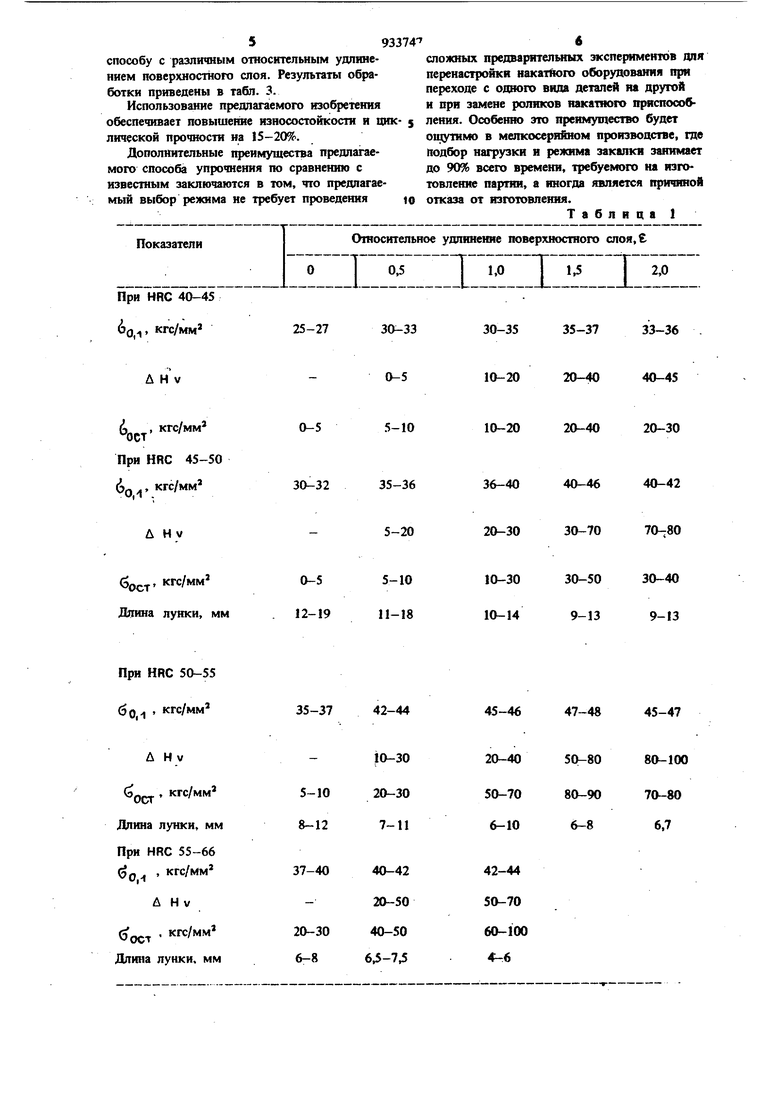

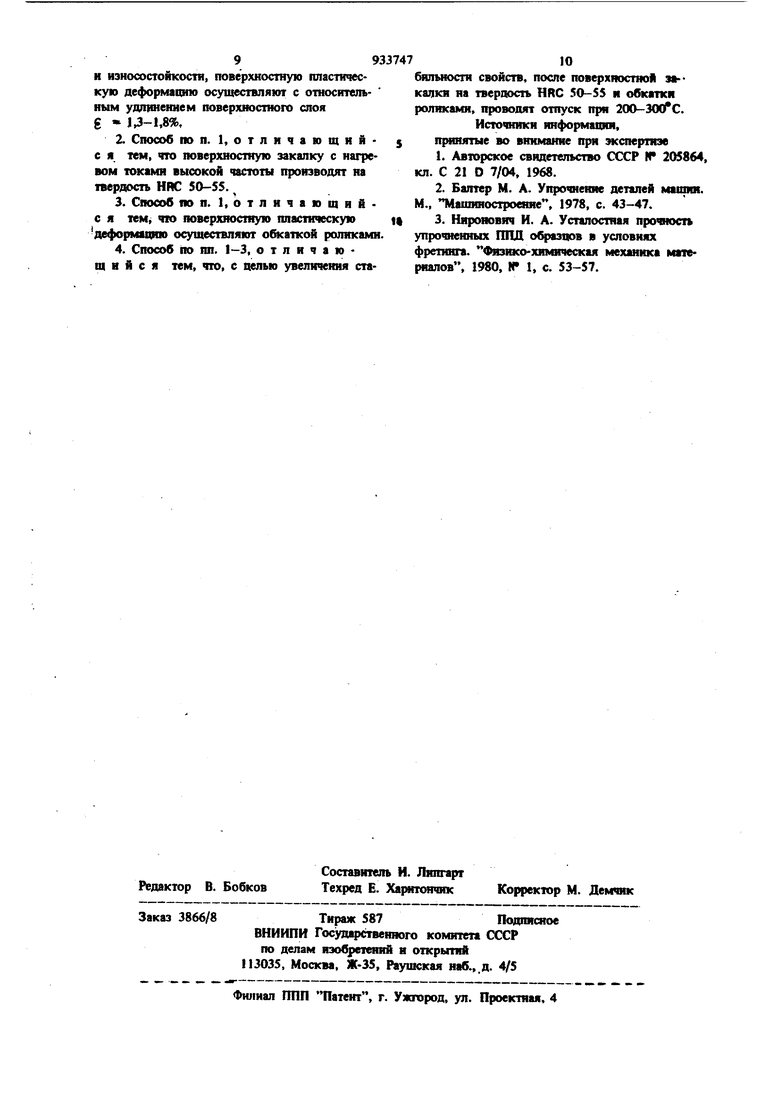

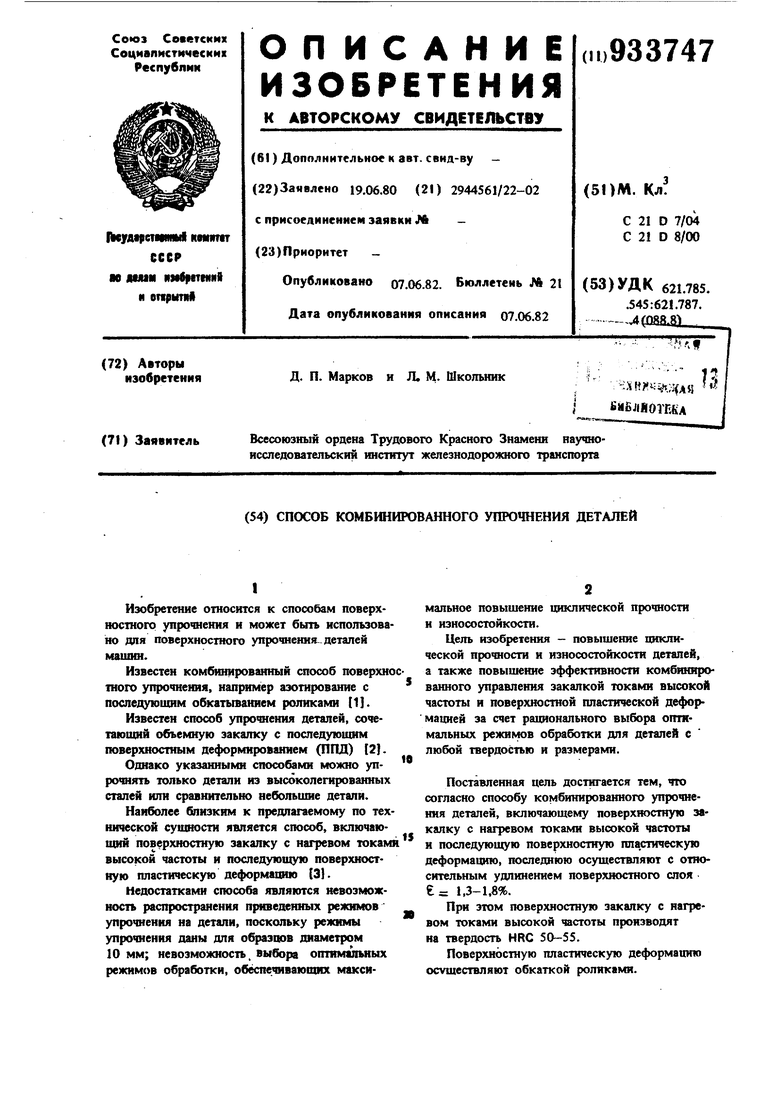

Изобретенне относнтся к способам поверхностного улрочнення н может быть нспользова но для поверхностного унрочнення. деталей машнн. Известен комбинированный способ поверхн тного упрочнения, напрнмер азотнрованне с последующнм обкатыванием ролнкамн (1. Известен способ упрочнения деталей, сочетающий обьемную закалку с последующнм поверхностным деформнрованнем (ППД) 2. Однако указаннымн способамн можно упрочнять только деталн из высоколегнрованных сталей илн сравнительно небольщне детали. Наиболее блнзкнм к предлагаемому по тех ннческой сущностн является способ, включающий поверхностную закалку с нагревом токам высокой частоты н последующую повершюстную пластнческую деформашпо (3}. Недостаткамн способа являются невозможность распространения приведенных режимов упрочнения на детали, поскольку режимы упрочнения даны для образцов диаметром 10 мм; невозможность, выбора оптимипных режимов обработки, обеспечивающих максимальное повышение цнклнческой прочности н износостойкости. Цель изобретения - повышение циклической прочности и износостойкости деталей, а также повышенне зффективности комбиниро ванного управления закалкой токамн высокой частоты н поверхностной пластической деформацией за счет рационального выбора оптимальных режимов обработки для деталей с любой твердостью и размерами. Поставленная цель достигается тем, что согласно способу комбиннрованного упрочнения деталей, включающему поверхностную закалку с нагревом токамн высокой частоты и последующую поверхностиую пластическую деформацию, последнюю осуществляют с относительным удлинением поверхностного слоя е 1,3-1,8%. При зтом поверхностиую закалку с нагревом токами высокой частоты производят на твердость HRC 50-55. Поверхностную пластическую деформашпо осуществляют обкаткой роликами. 393 После поверхностной закалки на- твердость HRC 50-55 и обкатки роликами, с целью увеличения стабильности свойств, проводят отпуск при 200-300 С. Относительное удлинение поверхностного слоя g является кумулятивным параметром выбора режима обкатывания, в котором обоб щено влияние усилия накатывания и кривизны контактирующих поверхностей ролика и деталей, Этот параметр может быть использован для выбора усилия обкатывания деталей различного диаметра роликами с различным диаметром и профильным радиусом, при этом достигаются одинаковые степень повышения поверхностей твердости, глубина наклепа и уровень остаточных напряжений, поскольку все эти характеристики в свою очередь зависят от того, насколько интенсивно продеформирован поверхностный слой детали. Относительное удлинение поверхностного слоя - это отношение разности длин отрезков образ)аощих поверхности детали под роликом до и после обкатки без подачи за 5 или более оборотов, обеспечивающих стабилизацию ра меров канавки, к первоначальной длине отрезк образующей до обкатки, выраженное в процентах. Для цилиндрической детали Е вычисляется по формуле ..оа7о И) 3t где - относительное удлинение поверхностного слоя обкатываемой детали; R - профильный радиус ролика; t - ширина канавки, оставляемой роликом на поверхности детали при обкатке без подачи при тех или иных частных значениях величинь усилия, прнкладьгааемого к ролику. Ширина каиавки t связана с относительным удлинением поверхностного слоя g и профильным радиусом ролика R отношением ( Оптимальное усилие обкатывания принимает ся равным усилию, при котором 1, 1,8% что соответствует ширине канавки, оставляемо роликом при обкатьтании без подачи t, равнойIfa R (. п .) t (V0,) -(3.0,)-16 (3-0,0-18+4) или 0,55 R i t , 0,64 R. Пример 1. Упрочняется деталь диаметром 80 мм из стали 50. Закалка ТВЧ произведена на твердость HRC 57. Обкатывание производится роликом диаметром 100 мм с профильным радиусом 6 мм. Необходимо выбрать усилие обкатьшания, при котором обеспечивается « 1,5%. Расчет по формуле (2) дает ширину канавки 3,5 мм. Путем обкатывания без подачи ролика при разных усилиях накатывания устанавливаем, что ширину канавки 3,5 мм обеспечивает обкатыванне с усилием 3300 кгс. Ширина канавки измерялась микроскопом с точностью ±0,01 мм. Пример 2. Условия обкатывания те же, но твердость детали HRC 25. Ширину канавки 3,5 мм обеспечивает обкатывание с усилием 510 кгс. Обоснование оптимальных допустимых уределов режима комбинированного упрочнения осуществляют определением важнейших свойств, характеризующих упрочнение (предела вьшосливости Q, абсолютного приращения твердости д Hv, остаточных сжимаюищх напряжений 6f)(f и износостойкости, которую оценивают по 21лине лунки, образованной на поверхности испытуемых образцов вращающимся . стальным диском диаметром 300 мм при нагрузке 14 кгс и числе оборотов 50 об/мин). Указанные характеристики, определяемые на образцах из стали марки 50, диаметром 80 мм после закалки с нагревом токами высокой частоты на различную твердость закаленного слоя с последующей обкаткой роликами с разлиФ1ым относительным удлинением поверхностного слоя g., приведены в табл. 1. Наибольшие абсолютные значения предела вьшосли&ости имеют обкатанные образцы с исходной твердостью после закалки HRC 50-55. Оптимум свойств при каждом из рассмотрениых даипазонов твердостей достигается при одинаковом относительном удлт1ении поверхНОСТ1ЮГО слюя 1,3-1,8%. Стабильность свойств деталей после закалки токами высокой тастоты и обкатки роликами повышается в результате отпуска при температуре 200-300С. Данные по влиянию температуры отпуска иа ста&шьиость упрочнения, О11ениваемую по изменению уровня остаточных напряжений в поверхностнгом слое после проведения усталостных испытания на уровне й 1.,1 Р 100 тыс. шклов приведены в табл. 2. Отпуск значительно стабилизирует остаточные напряжения, приводя к их меньшему снижению после циклического нагружения. Пример 3. Образцы из стали марки 50 диаметром 80 мм подвергают поверхностной закалке токами высокой частоты на твердость HRC 55 и последующей обкатке роликами по извец ному (31 и предлагаемому

593374способу с различным относительным удлинением поверхностного слоя. Результаты обработки приведены в табл. 3.

Использование предлагаемого изобретения обеспечивает повышение износостойкости и цик- 5 лической прочности на 15-20%.

Дополнительные преимущества предлагаемого способа упрочнения по сравнению с известным заключаются в том, что предлагаемый выбор pemiMa не требует проведения to

сложных предварителы1ых зкспериментов для переиастройки накатйого оборудования при переходе с одного вида деталей на другой и при замене роликов накатного приспособления. Особенно это преимушество будет О1ЦУТИМО в мепкосерийиом производстве, где Подбор нагрузки и режима закалки занимает до 90% всего времени, требуемого на изготовление партии, а ииогда является причиной отказа от изготовления.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированного упрочнения деталей | 1984 |

|

SU1234170A1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАТКОВ ГУСЕНИЧНЫХ МАШИН | 2003 |

|

RU2240359C1 |

| Способ упрочнения деталей поверхностным пластическим деформированием | 1979 |

|

SU856772A1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2012 |

|

RU2514253C1 |

| Способ упрочнения деталей | 1976 |

|

SU610873A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ТИПА ШТОКОВ | 2012 |

|

RU2491355C1 |

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

| Способ комплексного поверхностного упрочнения деталей | 1989 |

|

SU1779694A1 |

При HRC 40-45 6о, кгс/мм

25-27

ДНУ

ОСТ При HRC 45-50 (JQ , кгс/мм

ДНУ

Ост «С/мм

0-55-10 Длина лунки, мм

12-1911-18

При HRC 50-55 бд , кгс/мм

35-37

5-10 8-12

37-40

20-30 6-8

30-33

30-35

35-37

33-36

0-5

20-40

10-20

40-45

5-10

10-2020-40

20-30

40-4640-42

35-36

36-40

20-3030-7070-;80

5-20

30-5030-40

10-30

10-14

9-13

9-13

42-44

45-46

47-48

45-47

iO-30

20-40

80-100

20-30

50-70

80-90

70-80 7-11 6-10 6-8 6,7

40-42

42-44 20-50 50-70

0-50

60-100 3-7,5

Закалка ТВЧ Закалка ТВЧ+ППД ТВЧ+ППД+отпуск

ТВЧ+ПаД+отпуск ЗООС

Характерисцпси

Известному

Относительное удлинение поверхностного слоя при обкатывании, %

е

Прирост твердости после ТВЧ+ППД,%, А Н V

Остаточные напряження

после ТВЧ, кгс/мм

ОСТ

Остаточные напряжения после , кгс/мм ,

Прнраикние предела вьшослнвостн после ТВЧ+П1Щ (по сравнению с ТВЧ),%,5.

7-11

Длина лунки, мм

Формула изобретения

Таблица2

50

71 82

85

Таблица 3

Обработка по способу

. Предлагаемому

03 1,0 U

1 13

2,0

65

90

60

60

30

10 10 10

10 Ю 10

90 85 80

3,0 70 70

20 30 354440 38

7-11 6-10 6-96-8 6-8 6-7

с нагревом токами . высокой частоты и последующую поверхностную-паастнческую деформа цню, отлнчаюшнйся тем, что, с целью повышения шпслической прочности

9 93374710

и износостойкости, поверхностную пластичес-билыюсти свойств, после поверхностной за-кую деформацию осуществляют с относитель- калки на тверпость HRC 50-5S и обкаткн

ным удлинением поверхностного слояроликами, проводят отпуск при 200-30(ГС.

g ,8%,Источники информации,

с я тем, что поверхностную закалку с натре-1. Авторское свидетельство СССР N 205864,

вом токами высокой частоты производят накл. С 21 О 7/04, 1968.

твердость HRC SO-SS. 2. Балтер М. А. Упрочнение деталей мацрп.

с я тем, что поверхностную пластическуюtt 3. Нирояович И. А. Усталостная прочность

деформацию осуществляют обкаткой роликами.упро«теиных ГЩД образцов в условиях

Авторы

Даты

1982-06-07—Публикация

1980-06-19—Подача