Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления перлитного рельса для его эксплуатации на железнодорожных путях для тяжеловесных поездов, в частности к способу изготовления перлитного рельса, целью которого является одновременное улучшение износостойкости и пластичности головки рельса.

Уровень техники

Хотя высокоуглеродистую сталь используют в качестве материала для железнодорожных рельсов благодаря ее превосходной износостойкости, она обладает пониженными пластичностью и ударной вязкостью из-за очень высокого содержания углерода.

Например, обычный рельс из углеродистой стали с содержанием углерода 0,6-0,7 мас.% согласно JIS E1101-1990 имеет прочность на удар при нормальной температуре в тесте Шарпи на образцах с V-образным надрезом (JIS No.3) примерно от 12 до 18 Дж/см2. Когда такой рельс эксплуатируют при низкой температуре, например в регионе с холодным климатом, он претерпевает хрупкое разрушение, возникающее в результате небольших исходных дефектов и усталостного растрескивания.

Более того, в последние годы попытки улучшить износостойкость рельсовой стали путем повышения содержания углерода до еще более высоких уровней привели к еще большему ухудшению пластичности и ударной вязкости.

В качестве общего способа улучшения пластичности и ударной вязкости перлитной стали эффективным считается улучшение перлитной структуры (размера перлитного блока), конкретнее измельчение зерен в аустенитной структуре перед перлитным превращением и последующее улучшение перлитной структуры.

Методы измельчения зерен в аустенитной структуре включают метод снижения температуры горячей прокатки или обжатия при горячей прокатке и метод термообработки горячекатаного рельса с помощью низкотемпературного повторного нагрева. Методы улучшения перлитной структуры включают метод ускорения перлитного превращения из аустенитных зерен с использованием зародышей превращения.

Однако уровень, до которого может быть снижена температура горячей прокатки, и увеличение степени обжатия в процессе производства рельса ограничены необходимостью поддержания формуемости при горячей прокатке. По этой причине полное измельчение аустенитных зерен является невозможным. Кроме того, полное улучшение перлитной структуры не может быть осуществлено путем применения зародышей превращения для перлитного превращения изнутри аустенитных зерен, поскольку трудно осуществлять контроль достаточности зародышей превращения, в то время как перлитное превращение изнутри аустенитных зерен протекает неустойчиво.

С учетом этих проблем способ, использованный для улучшения износостойкости и пластичности имеющего перлитную структуру рельса, состоит в рафинировании перлитной структуры с помощью низкотемпературного повторного нагрева горячекатаного рельса с последующим индуцирование перлитного превращения путем ускоренного охлаждения.

Однако, когда названная выше термообработка, состоящая в низкотемпературном повторном нагреве, применяется для сталей с все еще повышенным содержанием углерода с целью улучшения их износостойкости, внутри аустенитных зерен остаются крупные карбиды, которые создают проблемы пониженных пластичности и/или ударной вязкости перлитной структуры после горячей прокатки. И, поскольку способ включает повторный нагрев, он не экономичен из-за высоких производственных расходов и низкой производительности.

Вследствие указанных выше обстоятельств возникла ощутимая потребность в разработке способа производства рельса из высокоуглеродистой стали, который бы был способен обеспечить хорошую формуемость при горячей прокатке и позволил бы рафинировать перлитную структуру после горячей прокатки без проведения низкотемпературного повторного нагрева.

С целью удовлетворения этой потребности были разработаны обсуждаемые ниже способы производства рельса из высокоуглеродистой стали. Основным отличительным признаком этих способов является улучшение перлитной структуры путем использования того факта, что аустенитные зерна высокоуглеродистой стали легко рекристаллизуются при относительно низкой температуре и даже в том случае, когда обжатие невелико. Эти способы улучшают пластичность и/или ударную вязкость перлитной стали путем применения непрерывной горячей прокатки с малым обжатием, в результате чего получают равномерно измельченные зерна.

В японской нерассмотренной патентной публикации №Н7-173530 А сообщается об обладающем высокой пластичностью рельсе, получаемом в процессе окончательной горячей прокатки стального рельса, содержащего высокоуглеродистую сталь, путем проведения трех или более проходов непрерывной горячей прокатки с заданным между проходами интервалом.

В японской не прошедшей экспертизу патентной публикации №2001-234238 А сообщается о том, что обладающий высокой ударной вязкостью высокоизносостойкий рельс получают в процессе окончательной горячей прокатки стального рельса, содержащего высокоуглеродистую сталь, путем проведения трех или более проходов непрерывной горячей прокатки с заданным между проходами интервалом времени и, после проведения непрерывной горячей прокатки, следующим за горячей прокаткой проведением ускоренного охлаждения.

В японской не подвергнутой экспертизе патентной публикации №2002-226915 А сообщается о том, что обладающий высокой ударной вязкостью высокоизносостойкий рельс получают в процессе окончательной горячей прокатки стального рельса, содержащего высокоуглеродистую сталь, путем проведения охлаждения между проходами и, после проведения непрерывной горячей прокатки, следующим за горячей прокаткой проведением ускоренного охлаждения.

Однако в зависимости от содержания в стали углерода, температуры в процессе горячей прокатки при проведении непрерывной горячей прокатки и сочетания числа проходов горячей прокатки и времени интервалов между проходами способы, о которых сообщается в указанных патентных ссылках, не могут обеспечивать улучшения аустенитной структуры, в результате чего перлитная структура укрупняется, препятствуя улучшению пластичности и ударной вязкости.

В еще одной патентной ссылке, а именно в японской не подвергнутой экспертизе патентной публикации №S362-127453 A, сообщается о производстве рельса с превосходными пластичностью и ударной вязкостью путем низкотемпературной горячей прокатки рельсовой стали, имеющей содержание углерода 0,90 мас.% или меньше, при 800°С или ниже.

Однако, поскольку единственным требованием, определенным в названном способе, о котором сообщается в указанной патентной ссылке, является уменьшение площади на 10% или более, такое уменьшение в некоторых случаях неэффективно, в случае чего трудно достичь требуемой ударной вязкости и пластичности, в частности в случае высокоуглеродистой (С>0,90%) рельсовой стали, чьи пластичность и ударная вязкость легко снижаются и которая проявляет тенденцию претерпевать рост зерен при горячей прокатке.

Раскрытие изобретения

Чтобы преодолеть указанные выше проблемы существующего уровня техники, желательно создание перлитного рельса с улучшенной пластичностью и очень высокой износостойкостью путем достижения устойчивого улучшения перлитной структуры.

Настоящее изобретение было выполнено в свете указанных проблем и имеет своей целью улучшение износостойкости и пластичности головки рельса, одновременно и равным образом необходимых для рельса при его эксплуатации на железнодорожных путях для тяжеловесных поездов.

Суть способа производства перлитного рельса согласно настоящему изобретению состоит в контроле температуры прокатки поверхности головки рельса, совокупном обжатии головки и относительной силы противодействия при окончательной горячей прокатке, за которой следует проведение адекватной случаю термообработки с целью устойчивого улучшения пластичности и износостойкости головки рельса.

Более конкретно, устойчивое улучшение пластичности головки рельса достигается путем контроля количества нерекристаллизованного аустенита поверхности головки рельса сразу же после горячей прокатки, что обеспечивает улучшение перлитной структуры, после чего путем проведения ускоренного охлаждения получают хорошую износостойкость.

Изобретение состоит в следующем:

(A) Способ производства перлитного рельса с превосходными износостойкостью и пластичностью путем проведения по крайней мере черновой горячей прокатки и окончательной горячей прокатки блюма, содержащего (в мас.%) С: 0,65-1,20%, Si: 0,05-2,00%, Mn: 0,05-2,00% и в остатке железо и неизбежные примеси, при этом способ включает:

проведение окончательной горячей прокатки при температуре поверхности головки рельса в пределах от не выше чем 900°С до не ниже чем температура превращения Ar3 или температура превращения Arcm с целью достижения совокупного уменьшения площади головки рельса на не менее 20%, и относительной силы противодействия, определяемой как значение, получаемое путем делении силы противодействия со стороны прокатного стана на силу противодействия со стороны прокатного стана при том же совокупном уменьшении площади головки рельса и температуре горячей прокатки 950°С, равной не менее 1,25; и

проведение ускоренного охлаждения или самопроизвольного охлаждения подвергнутой окончательной горячей прокатке поверхности головки рельса до не выше чем 550°С при скорости охлаждения от 2 до 30°С/с.

(B) Способ производства перлитного рельса с превосходными износостойкостью и пластичностью согласно (А), в котором ускоренное охлаждение начинают не позже чем через 150 с после завершения окончательной горячей прокатки.

Краткое описание чертежей

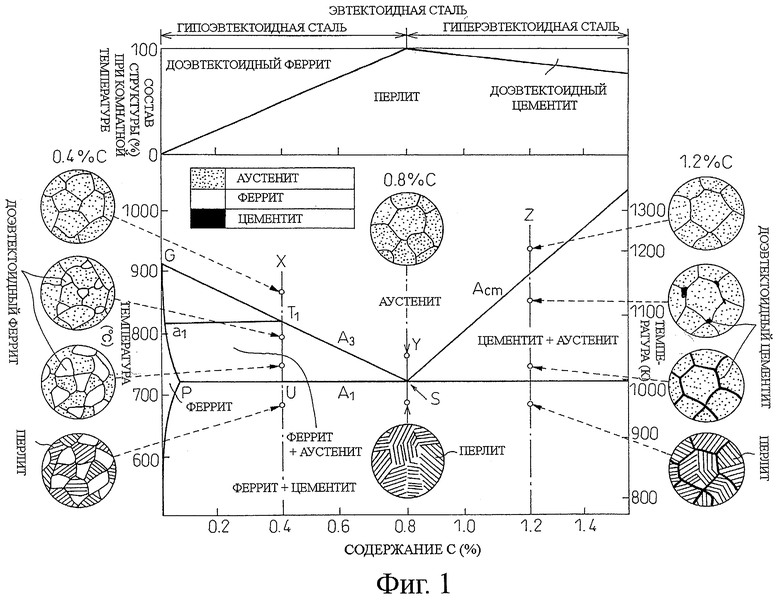

Фиг.1 - диаграмма равновесия Fe-Fe3С для определения Ar3 и Arcm (из Tekko Zairyo (Iron and Steel Materials [железные и стальные материалы], Japan Institute of Metals [Японский институт металлов]).

Фиг.2 - график на основе результатов испытаний горячей прокатки, проведенных на сталях с содержанием углерода от 0,65 до 1,20%, который показывает как доля структуры нерекристаллизованного аустенита непосредственно после горячей прокатки меняется в зависимости от относительной силы противодействия (значение, получаемое путем деления силы противодействия со стороны прокатного стана на силу противодействия со стороны прокатного стана при том же совокупном уменьшении площади головки рельса и температуре горячей прокатки 950°С).

Фиг.3 - обозначения областей поперечного сечения головки рельса, полученного с помощью способа производства настоящего изобретения.

Фиг.4 - показано место, из которого берут испытательные образцы при проведении испытаний на растяжение, представленных в таблицах 3 и 5.

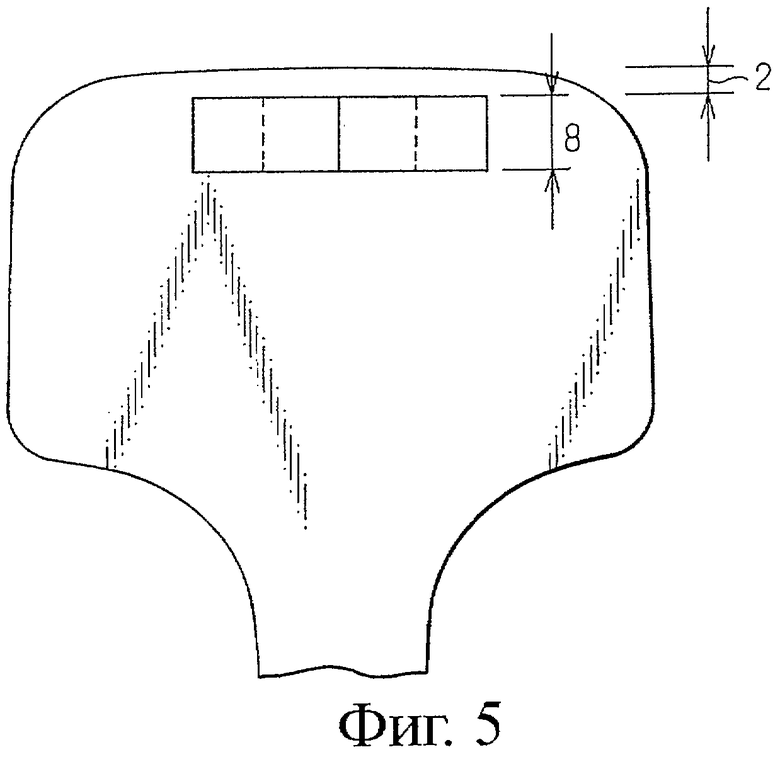

Фиг.5 - показано место, из которого берут испытательные образцы при проведении испытаний на износ, представленных в таблицах 3 и 5.

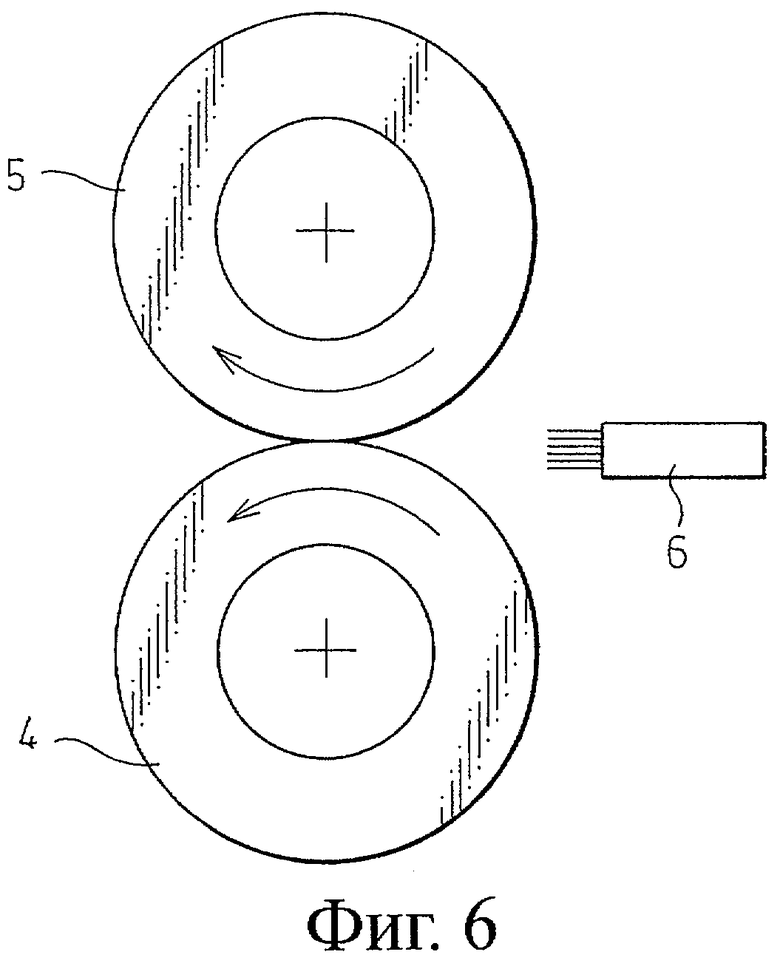

Фиг.6 - общее представление испытаний на износ.

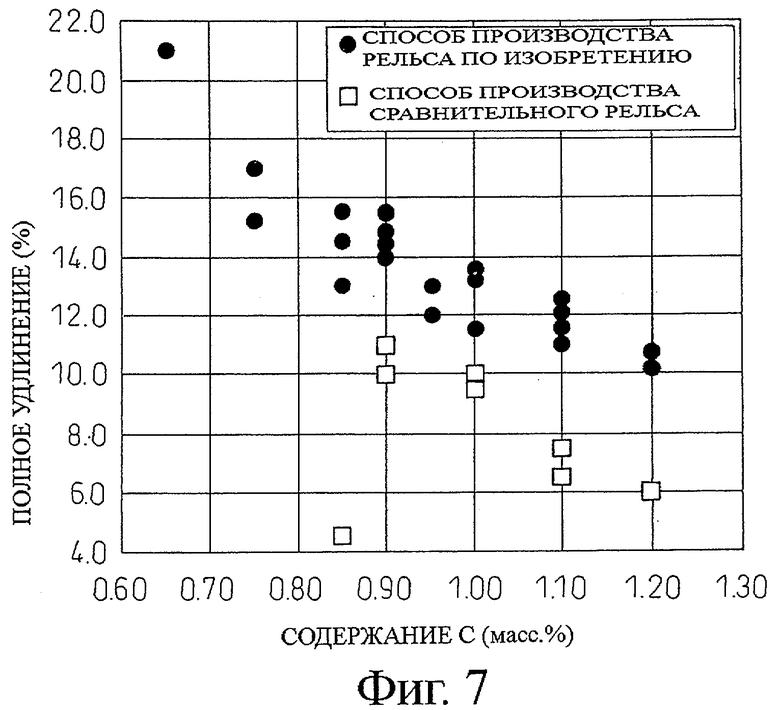

Фиг.7 - график, показывающий как общее удлинение меняется в зависимости от содержания углерода в испытаниях на износ головки, проводимых на рельсах, показанных в таблицах 2 и 3 и полученных с помощью способа производства рельса настоящего изобретения, и на рельсах, показанных в таблицах 4 и 5, полученных с помощью сравнительных способов производства.

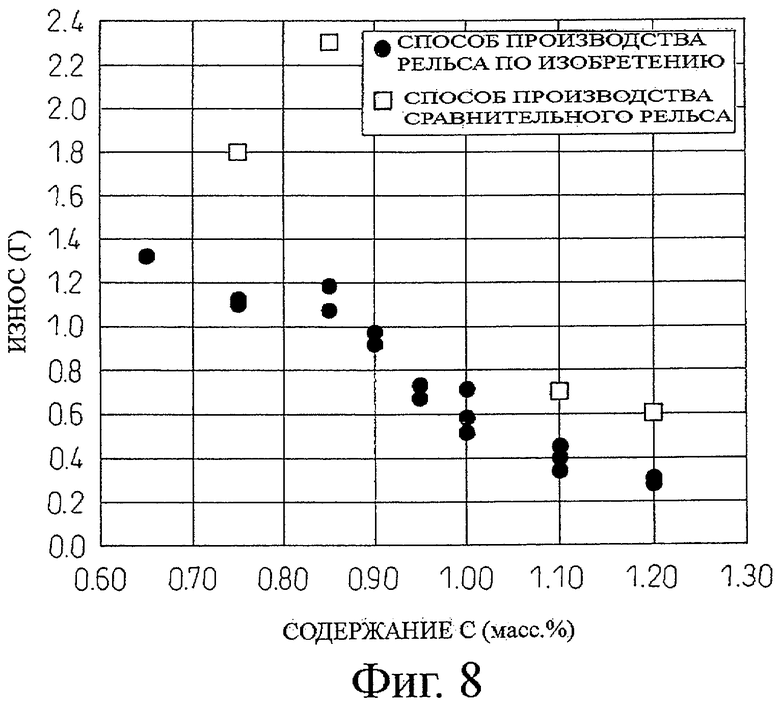

Фиг.8 - график, показывающий как износ меняется в зависимости от содержания углерода в испытаниях на износ головки, проводимых на рельсах, показанных в таблицах 2 и 3 и полученных способом производства рельса настоящего изобретения, и на рельсах, показанных в таблицах 4 и 5, полученных с помощью сравнительных способов производства.

Детальное описание изобретения

Способ производства перлитного рельса с превосходными износостойкостью и пластичностью описывается далее в деталях на примере одного из вариантов осуществления настоящего изобретения. Если не указано иное, % означает мас.%.

Для того чтобы выяснить как поведение аустенитных зерен связано с температурой и уменьшением площади при горячей прокатке, авторы изобретения промоделировали горячую прокатку высокоуглеродистых сталей с различным содержанием углерода (от 0,50 до 1,35%).

Изобретатели установили, что, когда сталь с содержанием углерода в пределах 0,65-1,20% подвергается горячей прокатке при температуре в пределах от не выше чем 900°С до не ниже чем температура превращения Ar3 или температура превращения Arcm, начальные аустенитные зерна не рекристаллизуются в дополнение к мелким рекристаллизованным зернам рекристаллизованных исходных аустенитных зерен, в результате чего наблюдается большое количество остаточных нерекристаллизованных аустенитных зерен (плоских крупных зерен).

Изобретатели провели также эксперимент для установления поведения нерекристаллизованных аустенитных зерен после горячей прокатки. Они установили, что, когда температура и уменьшение площади превышают некоторые значения, нерекристаллизованная аустенитная структура при самопроизвольном охлаждении после горячей прокатки рекристаллизует мелкие аустенитные зерна.

Чтобы найти способ устойчивого улучшения пластичности, изобретатели, кроме того, исследовали мелкие аустенитные зерна, получаемые из нерекристаллизованной аустенитной структуры. Ими были проведены лабораторные опыты по горячей прокатке и термообработке и оценена пластичность с помощью испытаний на растяжение. Было установлено, что улучшения перлитной структуры и устойчивого улучшения пластичности можно эффективным образом достичь с помощью горячей выдержки в определенных пределах нерекристаллизованной аустенитной структуры непосредственно после горячей прокатки.

Наряду с названными выше исследованиями, авторы изобретения провели также исследование с целью разработки способа улучшения пластичности непосредственно после термообработки. С этой целью они провели лабораторные опыты по горячей прокатке и термообработке. Для оценки пластичности получали данные испытаний на растяжение. С помощью этого способа было выяснено, что укрупнение рекристаллизованных аустенитных зерен можно ингибировать, значительно улучшив тем самым пластичность, путем проведения наряду с обычным самопроизвольным охлаждением после завершения горячей прокатки дополнительного ускоренного охлаждения спустя некоторое время после завершения горячей прокатки.

После этого изобретатели пытались найти способ дальнейшего улучшения пластичности путем непосредственного использования нерекристаллизованной аустенитной структуры. Для этой цели ими были проведены лабораторные опыты по горячей прокатке и термообработке. Пластичность оценивали с помощью испытаний на растяжение. Этим путем было установлено, что, если сократить время самопроизвольного охлаждения после завершения горячей прокатки, в результате чего нерекристаллизованная аустенитная структура не будет рекристаллизоваться, и провести затем в этом состоянии ускоренное охлаждение, в нерекристаллизованной аустенитной структуре возникнет много тонкой перлитной структуры, вследствие чего пластичность повысится до еще более высокого уровня.

Изобретателями затем была поставлена задача найти способ контролирования нерекристаллизованной аустенитной структуры, которая генерирует тонкую перлитную структуру. В результате проведения опытов по горячей прокатке и оценки сталей с содержанием углерода в пределах от 0,65 до 1,20% ими было обнаружено существование прямой взаимозависимости между значением, получаемым делением силы противодействия со стороны прокатного стана на силу противодействия со стороны прокатного стана при том же совокупном уменьшении площади и температуре горячей прокатки 950°С (называемым иногда в заявке «относительной силой противодействия») и количеством нерекристаллизованной аустенитной структуры, возникающей непосредственно после горячей прокатки. Изобретатели установили, что количество генерируемой нерекристаллизованной аустенитной структуры можно контролировать путем регулирования относительной силы противодействия.

Указанные выше обнаруженные факты привели авторов изобретения к открытию того, что в процессе производства рельса горячей прокаткой высокоуглеродистого блюма, превосходные пластичность и износостойкость головки рельса могут быть одновременно достигнуты путем регулирования температуры прокатки рельса и относительной силы противодействия при горячей прокатке до определенных минимальных значений, в результате чего остается некоторое заданное количество нерекристаллизованной аустенитной структуры, после чего проводят термообработку в течение определенного времени с целью улучшения перлитной структуры.

Обоснования определенных изобретением пределов объясняются следующим.

(1) Обоснования пределов содержания, определенных для химических компонентов стальной заготовки для прокатки рельсов:

С: от 0,65 до 1,20%

С усиливает переход в перлитную структуру и является элементом, который эффективен в отношении износостойкости. Если содержание С ниже 0,65%, необходимые для рельса минимальные прочность и износостойкость сохранены быть не могут. Если содержание С превышает 1,20%, износостойкость и пластичность в случае способа производства изобретения ухудшаются из-за обильного появления грубой структуры доэвтектоидного цементита после термообработки и после самопроизвольного охлаждения. По этим причинам содержание С устанавливается в пределах от 0,65 до 1,20%.

Если содержание С составляет 0,95% или больше, значительно улучшается износостойкость, в результате чего эффект продления срока службы рельса становится сильно выраженным. В традиционных способах производства высокое содержание углерода приводит к усилению роста зерен, в результате чего ослабляется пластичность. Напротив, в настоящем изобретении могут быть использованы преимущества высокого содержания углерода. Поскольку способ производства по изобретению улучшает пластичность рельсовых сталей, имеющих содержание углерода 0,95% или больше, которые обычно характеризуются низкой пластичностью, этот способ особенно эффективен как способ, позволяющий получать высокоуглеродистый рельс с превосходными износостойкостью и пластичностью.

Si: от 0,05 до 2,00%

Si необходим как раскислитель. Si повышает также твердость (прочность) головки рельса благодаря твердорастворному упрочнению ферритной фазы в перлитной структуре. Кроме того, в гиперэвтектоидной стали Si ингибирует генерирование доэвтектоидной цементитной структуры, препятствуя тем самым ухудшению пластичности. Если содержание Si меньше 0,05%, указанные эффекты проявляются не полностью. Если же содержание Si превышает 2,00%, при горячей прокатке появляется множество поверхностных дефектов и из-за появления оксидов ухудшается свариваемость. В дополнение к этому заметно повышается прокаливаемость и появляется вредная для износостойкости и пластичности рельса мартенситная структура. С учетом этого содержание Si устанавливается в пределах от 0,05 до 2,00%.

Мn: от 0,05 до 2,00%

Мn обеспечивает твердость перлитной структуры и улучшает износостойкость благодаря повышению прокаливаемости и уменьшению расстояния между перлитными ламелями. Если содержание Мn меньше 0,05%, его эффект невелик, и в результате этого не легко достичь необходимой для рельса износостойкости. Если же содержание Мn превышает 2,00%, прокаливаемость заметно повышается и быстро появляется вредная для износостойкости и пластичности мартенситная структура. С учетом этого содержание Мn устанавливается в пределах от 0,05 до 2,00%.

Хотя настоящее изобретение не оговаривает особым образом химические компоненты стального блюма для горячей прокатки рельса, иные, чем С, Si и Mn, при необходимости, стальной блюм предпочтительно дополнительно содержит один или более из следующих компонентов: Cr: от 0,05 до 2,00%, Мо: от 0,1 до 0,50%, V: от 0,005 до 0,5000%, Nb: от 0,002 до 0,050%, В: от 0,0001 до 0,0050%, Со: от 0,003 до 2,00%, Cu: от 0,01 до 1,00%, Ni: от 0,01 до 1,00%, Ti: от 0,0050 до 0,0500%, Mg: от 0,0005 до 0,0200%, Са: от 0,0005 до 0,0150%, Al: от 0,010 до 1,00%, Zr: от 0,0001 до 0,2000% и N: от 0,0060 до 0,0200%.

Cr: от 0,05 до 2,00%

Cr рафинирует перлитную структуру. Благодаря этому он способствует улучшению износостойкости путем облегчения достижения высокой твердости (прочности). Если содержание Cr меньше 0,05%, его эффект невелик. Если же содержание Cr превышает 2,00%, появляется много вредной для износостойкости и пластичности мартенситной структуры. С учетом этого предпочтительно содержание Cr от 0,05 до 2,00%.

Мо: от 0,01 до 0,50%

Мо улучшает твердость (прочность) перлитной структуры. В частности, он способствует достижению высокой твердости (прочности) благодаря улучшению перлитной структуры. Если содержание Мо меньше 0,01%, его эффект невелик. Если же содержание Мо превышает 0,50%, появляется вредная для пластичности мартенситная структура. С учетом этого предпочтительно содержание Мо от 0,01 до 0,50%.

V: от 0,005 до 0,500%

V образует нитриды и карбонитриды, улучшая тем самым пластичность, а также эффективно улучшает твердость (прочность). Если V присутствует при содержании менее 0,005%, нельзя рассчитывать на то, что он окажет достаточный эффект. Если же содержание V превышает 0,500%, наблюдается появление крупных осадителей, которые действуют как начальные точки усталостного повреждения. С учетом этого предпочтительно содержание V от 0,005 до 0,500%.

Nb: от 0,002 до 0,050%

Nb образует нитриды и карбонитриды, улучшая тем самым пластичность, а также эффективно улучшает твердость (прочность). Наряду с этим Nb стабилизирует нерекристаллизованную аустенитную структуру в результате повышения температурного диапазона нерекристаллизации аустенита. Nb неэффективен при содержании менее 0,002%. Если же содержание Nb превышает 0,050%, наблюдается появление крупных осадителей, которые действуют как начальные точки усталостного повреждения. С учетом этого предпочтительно содержание Nb от 0,002 до 0,050%.

В: от 0,0001 до 0,0050%

В выравнивает распределение твердости по головке рельса путем улучшения генерируемого доэвтектоидного цементита. Вследствие этого он предотвращает ухудшение пластичности и продлевает срок службы рельса. Если содержание В меньше 0,0001%, его эффект недостаточен. Если же содержание В превышает 0,0050%, появляются крупные осадки. С учетом этого предпочтительно содержание В от 0,0001 до 0,0050%.

Со: от 0,003 до 2,00%

Со улучшает твердость (прочность) перлитной структуры. Он также дополнительно и измельчает тонкие ламели перлитной структуры, образующиеся непосредственно под поверхностью качения в результате контакта с колесами поверхности износа головки рельса, благодаря чему повышается износостойкость. Со неэффективен при содержании менее 0,003%. Если же содержание Со превышает 2,00%, поверхность качения подвергается растрескиванию. С учетом этого предпочтительно содержание Со от 0,003 до 2,00%.

Cu: от 0,01 до 1,00%

Cu улучшает твердость (прочность) перлитной структуры. Cu неэффективна при содержании менее 0,01%. Если же содержание Cu превышает 1,00%, появляется вредная для износостойкости мартенситная структура. С учетом этого предпочтительно содержание Cu от 0,01 до 1,00%.

Ni: от 0,01 до 1,00%

Ni обеспечивает высокую твердость (высокую прочность) перлитной структуры. Если содержание Ni меньше 0,01%, его эффект незначителен. Если же содержание Ni превышает 1,00%, поверхность качения подвергается растрескиванию. С учетом этого предпочтительно содержание Ni от 0,01 до 1,00%.

Ti: от 0,0050 до 0,0500%

Ti образует нитриды и карбонитриды, улучшая тем самым пластичность, а также эффективно улучшает твердость (прочность). Наряду с этим Ti стабилизирует нерекристаллизованную аустенитную структуру в результате повышения температурного диапазона нерекристаллизации аустенита. Эффект Ti невелик при его содержании менее 0,0050%. Если же содержание Ti превышает 0,0500%, пластичность рельса значительно уменьшается из-за появления крупных осадков. С учетом этого предпочтительно содержание Ti от 0,0050 до 0,0500%.

Mg: от 0,0005 до 0,0200%

Mg эффективно улучшает пластичность перлитной структуры благодаря улучшению аустенитных зерен и перлитной структуры. Эффект Mg слаб при его содержании менее 0,0005%. Если же содержание Mg превышает 0,0200%, уменьшается пластичность рельса из-за появления крупных оксидов Mg. С учетом этого предпочтительно содержание Mg от 0,0005 до 0,0200%.

Са: от 0,0005 до 0,0150%

Са усиливает перлитное превращение и, следовательно, эффективен для улучшения пластичности перлитной структуры. Эффект Са слаб при его содержании менее 0,0005%. Если же содержание Са превышает 0,0150%, уменьшается пластичность рельса из-за появления крупных оксидов Са. С учетом этого предпочтительно содержание Са от 0,0005 до 0,0150%.

Аl: от 0,010 до 1,00%

Аl эффективен для достижения высокопрочной перлитной структуры и ингибирования генерирования доэвтектоидной цементитной структуры. Эффект Аl слаб при его содержании менее 0,010%. Если же содержание Аl превышает 1,00%, уменьшается пластичность рельса из-за появления крупных включений оксида алюминия. С учетом этого предпочтительно содержание Аl от 0,010 до 1,00%.

Zr: от 0,0001 до 0,2000%

Zr подавляет генерирование доэвтектоидной цементитной структуры в областях сегрегации. Если содержание Zr меньше 0,0001%, появляется доэвтектоидная цементитная структура, снижающая пластичность рельса. Если же содержание Zr превышает 0,2000%, пластичность рельса снижается из-за обильного появления крупных включений Zr-типа. С учетом этого предпочтительно содержание Zr от 0,0001 до 0,2000%.

N: от 0,0060 до 0,200%

N повышает пластичность перлитной структуры, одновременно эффективно улучшая твердость (прочность). Эффект N слаб при его содержании менее от 0,0060%. Если же содержание N превышает 0,200%, становится трудно вводить его в твердый раствор в стали, и он образует пузырьки, которые действуют как начальные центры усталостного повреждения. По этим причинам предпочтительно содержание N от 0,0060 до 0,200%. Рельсовая сталь содержит N как примесь при его максимальном содержании порядка 0,0050%. Таким образом, для доведения содержания N до указанных пределов необходимо специально вводить N.

В настоящем изобретении имеющий указанный выше состав стальной блюм для прокатки рельсов производится в обычно используемой плавильной печи типа конвертера или электропечи, а расплавленную сталь отливают в виде слитка или непрерывной отливки.

(2) Обоснования для установления температурного диапазона горячей прокатки

Ниже в деталях приведены обоснования для ограничения температуры горячей прокатки поверхности головки рельса при окончательной горячей прокатке до пределов, определенных в формуле изобретения. Следует отметить, что стальной блюм для прокатки рельсов подвергают черновой горячей прокатке и промежуточной горячей прокатке, после чего проводят окончательную горячую прокатку.

Когда горячую прокатку проводят на поверхности головки рельса при температуре выше 900°С, необходимая при горячей прокатке относительная сила сопротивления не может быть достигнута при совокупном уменьшении площади головки согласно настоящему изобретению. Это делает невозможным получение достаточного количества нерекристаллизованной аустенитной структуры, в результате чего перлитная структура после горячей прокатки и термообработки остается нерафинированной и, соответственно, пластичность не улучшается. Более того, когда горячую прокатку проводят в температурном диапазоне ниже температуры превращения Ar3 или температуры превращения Arcm вокруг нерекристаллизованной аустенитной структуры образуется ферритная структура и/или грубая цементитная структура, в результате чего износостойкость и пластичность рельса значительно снижаются. Диапазон температуры горячей прокатки поверхности головки рельса устанавливается, таким образом, от температуры не выше 900°С до ниже чем температура превращения Ar3 или температура превращения Arcm.

При температуре окончательной горячей прокатки ниже 850°С особенно легко может быть достигнута относительная сила сопротивления, необходимая для получения достаточного количества нерекристаллизованной аустенитной структуры, для улучшения перлитной структуры после прокатки и термообработки и для дальнейшего улучшения пластичности рельса. Отсюда следует вывод, что температуру окончательной горячей прокатки предпочтительно задавать от температуры ниже чем 850°С до температуры не ниже чем температура превращения Ar3 или температура превращения Arcm.

Температура превращения Ar3 и температура превращения Arcm варьируют в зависимости от содержания углерода в стали и состава сплава. Наилучший способ определения температуры превращения Ar3 и температуры превращения Arcm состоит в непосредственном измерении в тесте с повторным нагревом и охлаждением и т.п. Однако такого рода непосредственное измерение не является простым и целесообразно использовать более легкий, основанный лишь на содержании углерода метод нахождения переходных точек на диаграмме равновесия Fe-Fe3С, как это показано у Tekko Zairo (Iron and Steel Materials), опубликовано Японским Институтом металлов. На фиг.1 показан пример диаграммы равновесия Fe-Fe3С.

В качестве температуры превращения Ar3 и температуры превращения Arcm берутся преимущественно значения на 20-30°С ниже линии Ar3 и линии Arcm на диаграмме равновесия. В пределах содержания углерода настоящего изобретения Ar3 лежит в диапазоне от примерно 700 до 740°С, а Arcm в диапазоне от примерно 700 до 860°С.

(3) Обоснование для установления совокупного уменьшения площади головки рельса

Ниже в деталях приведено обоснование для ограничения совокупного уменьшения площади подвергнутого окончательной горячей прокатке головки рельса до пределов, определенных в формуле изобретения.

Если совокупное уменьшение площади головки рельса меньше 20%, степень напряжения в нерекристаллизованной аустенитной структуре снижается, в результате чего аустенитная структура после рекристаллизации не улучшается в температурном диапазоне горячей прокатки изобретения. В результате аустенитная структура является грубой. При этом перлитная структура не образуется из деформационной полосы обработанной нерекристаллизованной аустенитной структуры. В результате этого перлитная структура является грубой и пластичность рельса не улучшается. По этой причине совокупное уменьшение площади головки рельса устанавливают равным 20% или больше.

Ниже объясняется совокупное уменьшение площади головки рельса.

Совокупное уменьшение площади представляет собой степень, в которой уменьшается площадь поперечного сечения головки рельса после последнего прохода прокатки по отношению к той же площади перед первым проходом прокатки при окончательной горячей прокатке. Таким образом, вне зависимости от того проводится ли в процессе окончательной горячей прокатки проход или проходы, совокупное уменьшение площади является одним и тем же для одной и той же комбинации форм поперечного сечения головки в первом и последнем проходах горячей прокатки.

Хотя верхний предел совокупного уменьшения площади подвергнутой окончательной горячей прокатке головки рельса в какой бы то ни было степени не установлен, практический верхний предел с точки зрения обеспечения формуемости и размерной точности головки рельса составляет приблизительно 50%.

Хотя изобретение не накладывает какого-либо ограничения на число проходов прокатки или интервалов между проходами при окончательной горячей прокатке, с точки зрения контроля за восстановлением напряжения нерекристаллизованных аустенитных зерен в процессе горячей прокатки и получения тонкой перлитной структуры после самопроизвольного охлаждения и термообработки число проходов прокатки составляет преимущественно 4 или меньше, а максимальный интервал между проходами прокатки составляет преимущественно 6 с или меньше.

(4) Обоснование для установления относительной силы противодействия при окончательной горячей прокатке

Ниже в деталях приводится обоснование ограничения относительной силы противодействия в процессе горячей прокатки до пределов, определенных в формуле изобретения.

Если относительная сила противодействия в процессе горячей прокатки меньше 1,25, необходимого количества нерекристаллизованной аустенитной структуры не получают, перлитная структура после термообработки не улучшается и пластичность не улучшается. По этой причине относительную силу противодействия при окончательной горячей прокатке устанавливают равной не менее 1,25.

На фиг.2 суммированы результаты испытаний горячей прокатки на сталях, содержащих от 0,65 до 1,20% углерода. Как следует из фиг.2, взаимозависимость между значением, получаемым при делении силы противодействия со стороны прокатного стана на силу противодействия со стороны прокатного стана при том же совокупном уменьшении площади головки рельса и температуре горячей прокатки 950°С, т.е. относительной силой противодействия, и остаточной долей нерекристаллизованной аустенитной структуры непосредственно после прокатки является линейной и, когда относительная сила сопротивления превышает 1,25, остаточная доля нерекристаллизованной аустенитной структуры непосредственно после горячей прокатки превышает 30%. В результате этого перлитная структура после термообработки улучшается (измельчается) и пластичность улучшается.

Относительная сила противодействия может, таким образом, использоваться в качестве нового параметра для регулирования остаточной доли нерекристаллизованной аустенитной структуры с целью улучшения перлитной структуры после термообработки. Важно отметить, что остаточная доля нерекристаллизованной аустенитной структуры может быть доведена до 50% или выше путем увеличения относительной силы противодействия до 1,40 или более. Этот эффект в особенности хорошо выражен в случае высокоуглеродистых сталей, в частности сталей с содержанием углерода 0,95% или выше, для которых пластичность трудно достижима из-за того, что при высоком содержании углерода легко происходит рост зерен.

Регулирование относительной силы противодействия в настоящем изобретении осуществляется преимущественно с использованием детектора загрузки (датчика загрузки) или подобного устройства, установленного на прокатном стане. В настоящем производственном процессе средняя величина относительной силы противодействия контролируется преимущественно как репрезентативное значение, поскольку в процессе прокатки рельса сила противодействия в продольном направлении рельса меняется.

Хотя верхний предел относительной силы противодействия и не установлен, практический верхний предел температуры горячей прокатки и совокупного уменьшения площади головки рельса в изобретении делает этот предел близким к 1,60.

Хотя на остаточную долю нерекристаллизованной аустенитной структуры какого-либо определенного верхнего предела не установлено, в целях улучшения пластичности головки рельса путем регулирования относительной силы противодействия, остаточную долю нерекристаллизованной аустенитной структуры устанавливают преимущественно равной 30% или более. Очень высокая пластичность может быть обеспечена установлением остаточной доли нерекристаллизованной аустенитной структуры, равной 50% или более. Таким образом, в случае высокоуглеродистой стали с содержанием углерода 0,95% или выше, для которой хорошая пластичность трудно достижима, предпочтительно устанавливать остаточную долю нерекристаллизованной аустенитной структуры, равной 50% или более. Хотя на остаточную долю нерекристаллизованной аустенитной структуры какого-либо определенного верхнего предела не установлено, практический верхний предел температуры и уменьшения площади в изобретении делает этот предел близким к 70%.

Количество генерированной нерекристаллизованной аустенитной структуры непосредственно после горячей прокатки может быть определено путем закалки короткого рельса, отрезанного от длинного рельса непосредственно после горячей прокатки. Аустенитную структуру можно проверить, например, отрезав образец от закаленной головки рельса, отполировав его и протравив в смеси сульфоновой и пикриновой кислот. Нерекристаллизованная аустенитная структура может быть идентифицирована с помощью оптического микроскопа благодаря тому, что по сравнению с рекристаллизованной аустенитной структурой она является более крупной и плоской в направлении прокатки.

Остаточную долю нерекристаллизованной аустенитной структуры можно рассчитать путем аппроксимирования рекристаллизованной аустенитной структуры эллипсом, определения площади и расчета искомой доли, исходя из ее доли в площади поля. Хотя детали метода измерения в особенной степени не оговорены, исследуются 5 или более полей с увеличением 100х или большим.

Если, например, остаточную долю нерекристаллизованной аустенитной структуры в головке рельса непосредственно после завершения горячей прокатки измеряют на глубине 6 мм от поверхности головки 1 рельса (см. фиг.3), результат может быть принят как типичный для всей поверхности головки рельса.

(5) Обоснование для определения условий термообработки после окончательной горячей прокатки

Вначале дается детальное объяснение обоснования для выбора условий термообработки поверхности головки рельса, подвергнутой окончательной горячей прокатке.

Хотя способ охлаждения вплоть до начала ускоренного охлаждения особым образом не оговорен, предпочтительно самопроизвольное охлаждение или ступенчатое охлаждение. Причина этого в том, что упомянутое самопроизвольное охлаждение или ступенчатое охлаждение, проводимое после горячей прокатки, улучшает нерекристаллизованную аустенитную структуру непосредственно после горячей прокатки, усиливая тем самым измельчение аустенитных зерен. Упомянутое самопроизвольное охлаждение после горячей прокатки означает охлаждение, протекающее самопроизвольно в условиях окружающей воздушной среды без какого-либо при этом принудительного нагрева или охлаждения. Ступенчатое охлаждение означает охлаждение со скоростью 2°С/с или медленнее.

Далее следует объяснение того, почему указанные в формуле изобретения условия термообработки способствуют устойчивому улучшению пластичности путем использования мелких аустенитных зерен, получаемых из нерекристаллизованной аустенитной структуры, остающейся после горячей прокатки.

Время после завершения окончательной горячей прокатки до начала ускоренного охлаждения преимущественно не превышает 150 с. Если ускоренное охлаждение начинается позднее чем через 150 с, рост зерен будет сильно выраженным. Таким образом, аустенитная структура, рекристаллизованная из нерекристаллизованной аустенитной структуры, укрупняется, делая невозможным получение тонкой аустенитной структуры. В результате этого может ухудшиться пластичность. По этой причине время начала ускоренного охлаждения устанавливают преимущественно в пределах 150 с после окончательной горячей прокатки.

Хотя никакого нижнего предела на интервал времени между завершением окончательной горячей прокатки и началом ускоренного охлаждения не установлено, с целью полного генерирования тонкой перлитной структуры изнутри нерекристаллизованной аустенитной структуры предпочтительно проводить ускоренное охлаждение непосредственно после прокатки, чтобы избежать восстановления напряжения прокатки. По этой причине практический нижний предел после завершения горячей прокатки составляет примерно от 0 до 10 с.

Далее разъясняются пределы скорости ускоренного охлаждения поверхности головки рельса. В производственных условиях настоящего изобретения никакого улучшения пластичности не получают при скорости ускоренного охлаждения ниже 2°С/с, так как рекристаллизованная аустенитная структура при охлаждении укрупняется. Кроме того, нельзя достичь высокой твердости головки рельса, вследствие чего высокую износостойкость головки рельса обеспечить трудно. При этом, в зависимости от состава стали может появиться структура доэвтектоидного цементита и/или структура доэвтектоидного феррита, снижающие износостойкость и пластичность головки рельса. Если скорость ускоренного охлаждения превышает 30°С/с, пластичность и ударная вязкость головки рельса в производственных условиях изобретения заметно ухудшаются из-за наличия мартенситной структуры. Диапазон скорости ускоренного охлаждения поверхности головки рельса определяется от 2 до 30°С/с.

Наконец, разъясняются пределы температуры ускоренного охлаждения поверхности головки рельса. Если ускоренное охлаждение головки рельса заканчивается при температуре выше 550°С, большой объем накопленного внутри рельса тепла поднимает температуру после завершения ускоренного охлаждения, повышая тем самым температуру перлитного превращения. В результате этого невозможно достичь требуемой износостойкости, так как перлитная структура не может упрочниться до высокого уровня. Кроме того, происходит укрупнение перлитной структуры, вследствие чего пластичность головки рельса также снижается. По этой причине ускоренное охлаждение проводят до температуры не выше чем 550°С.

Хотя температура, с которой начинается ускоренное охлаждение поверхности головки рельса, в какой бы то ни было степени не оговорена, практическим нижним пределом начальной температуры является температура превращения Ar3 или температура превращения Arcm в связи с желательностью ингибирования появления ферритной структуры, которая вредна с точки зрения износостойкости, и грубой цементитной структуры, которая вредна с точки зрения ударной вязкости.

Хотя нижний предел для температуры, при которой заканчивают ускоренное охлаждение головки рельса, в какой-либо степени не оговорен, практический нижний предел равен 400°С, исходя из точки зрения обеспечения твердости головки рельса и предотвращения появления структуры мартенсита, который легко возникает в областях сегрегации и т.п. внутри головки рельса.

Далее дается описание областей рельса.

На фиг.3 показаны обозначения областей рельса. Как следует из фиг3, головка рельса согласно настоящему изобретению имеет часть, расположенную выше горизонтальной линии, проходящей через точку А, где пересекаются продолжения нижних поверхностей боковин 3 головки, при этом указанная часть включает верх 1 головки рельса, закругления 2 головки и боковины 3. Уменьшение площади в процессе горячей прокатки можно рассчитать по степени уменьшения площади поперечного сечения заштрихованной области. Что касается температуры поверхности головки рельса в процессе горячей прокатки, регулированием температуры поверхности головки на верху 1 головки рельса и закруглений 2 головки можно регулировать относительную силу противодействия при горячей прокатке и, таким образом, обеспечивать возможность контроля нерекристаллизованных аустенитных зерен с целью улучшения пластичности рельса.

Скорость ускоренного охлаждения и конечная температура ускоренного охлаждения при описанной выше следующей за горячей прокаткой термообработке может быть измерена на поверхности или в пределах глубины 3 мм под поверхностью верха 1 головки рельса и закруглений 2 головки, показанных на фиг.3, в результате чего могут быть получены температуры, характеризующие головку рельса в целом, а путем регулирования температур этих областей и скорости охлаждения может быть получена перлитная структура, обладающая превосходными износостойкостью и пластичностью.

Хотя природа используемой для ускоренного охлаждения охлаждающей среды в настоящем изобретении не уточняется, с точки зрения обеспечения заданной скорости охлаждения для надежного контроля условий охлаждения в соответствующих областях рельса предпочтительно проводить заданное охлаждение на наружной поверхности областей рельса с использованием воздуха, тумана или смесевой среды воздуха и тумана.

Хотя твердость головки рельса в настоящем изобретении конкретно не указывается, для обеспечения износостойкости, требуемой для эксплуатации на железнодорожных путях для тяжеловесных поездов, преимущественно устанавливают твердость по Виккерсу равной 350 или выше.

Хотя металлографическая структура стального рельса, произведенного согласно настоящему изобретению, является преимущественно перлитной, в зависимости от выбранного компонента системы и условий ускоренного охлаждения в перлитной структуре могут образовываться небольшие количества доэвтектоидной ферритной структуры, доэвтектоидной цементитной структуры и бейнитной структуры. Однако появление малых количеств этих структур в перлитной структуре не оказывает большого влияния на усталостную прочность и ударную вязкость рельса. Металлографическая структура головки стального рельса, произведенного согласно настоящему изобретению, определяется, таким образом, как структура, которая в некоторых случаях может включать некоторое количество доэвтектоидной ферритной структуры, доэвтектоидной цементитной структуры и бейнитной структуры.

ПРИМЕРЫ

Далее описываются примеры настоящего изобретения.

В таблице 1 приведены химические составы испытуемых рельсовых сталей. В таблице 2 показаны условия окончательной горячей прокатки, значения относительной силы противодействия, остаточные доли нерекристаллизованной аустенитной структуры в головке непосредственно после горячей прокатки и условия термообработки при использовании испытуемых сталей, показанных в таблице 1 (стали от А до J, О и Р), с целью осуществления производства с помощью способа производства рельсов согласно изобретению. В таблице 3 приведены микроструктуры и значения твердости на глубине 2 мм под поверхностью головки рельса для рельсов, изготовленных в условиях таблицы 2, полные удлинения в испытаниях на растяжение их тестовых образцов, взятых в месте, указанном на фиг.5. Численные значения на фиг.4 и 5 выражены в миллиметрах (мм). На фиг.6 ссылочные позиции 4, 5 и 6 обозначают испытуемый образец рельса, контактирующий с ним материал и охлаждающее сопло, соответственно.

ная сила противодействия

обработ

ки (с)

ного охлажде

ния (°С/с)

ная температурa охлаждения (°С)

Макс. интервал между проходами: 6 с

Макс. интервал между проходами: 3 с

Макс. интервал между проходами: 3 с

Макс. интервал между проходами: 3 с

Макс. интервал между проходами: 3 с

Макс. интервал между проходами: 3 с

Макс. интервал между проходами: 4 с

Макс. интервал между проходами: 1 с

Макс. интервал между проходами: 5 с

Макс. интервал между проходами: 5 с

Макс. интервал между проходами: 5 с

Макс. интервал между проходами: 2 с

Макс. интервал между проходами: 2 с

Макс. интервал между проходами: 3 с

Макс. интервал между проходами: 4 с

Макс. интервал между проходами: 1 с

Макс. интервал между проходами: 1 с

Макс. интервал между проходами: 4 с

Макс. интервал между проходами: 4 с

Макс. интервал между проходами: 2 с

Макс. интервал между проходами: 2 с

В таблице 4 показаны условия окончательной горячей прокатки, значения относительной силы противодействия, остаточные доли нерекристаллизованной аустенитной структуры в головке непосредственно после горячей прокатки и условия термообработки при использовании испытуемых сталей, показанных в таблице 1 (стали от В до N), с целью осуществления производства с помощью способа производства рельсов согласно изобретению. В таблице 5 приведены микроструктуры и значения твердости на глубине 2 мм под поверхностью головки рельса для рельсов, изготовленных в условиях таблицы 4, полные удлинения в испытаниях на растяжение их испытуемых образцов, взятых в месте, указанном на фиг.4, и результаты испытаний на износ, проведенных методом, указанным на фиг.6, на их испытательных образцах, взятых в месте, указанном на фиг.5.

ки °С

действия

ния(°С)

Макс. интервал между проходами: 3 с

Макс. интервал между проходами: 3 с

Макс. интервал между проходами: 1 с

Макс. интервал между проходами: 3 с

Макс. интервал между проходами: 2 с

Макс. интервал между проходами: 5 с

Макс. интервал между проходами: 1 с

Макс. интервал между проходами: 4 с

Макс. интервал между проходами: 3 с

Макс. интервал между проходами: 5 с

Макс. интервал между проходами: 4 с

Макс. интервал между проходами: 4 с

Что касается примеров:

(1) 26 рельсов, обозначенных номерами 1-19, 30, 31 и 35-39, являются рельсами, производимыми с помощью производства рельсов настоящего изобретения. В них использованы стали, имеющие составы в диапазоне, определенном настоящим изобретением, и представляют собой перлитные стали, производимые с применением условий конечной горячей прокатки и термообработки в диапазонах, определенных настоящим изобретением. Следует отметить, что в производстве рельсов №30 и 31 интервалы времени между завершением прокатки и началом термообработки были вне пределов предпочтительного диапазона.

(2) 13 рельсов, обозначенных номерами 20-29 и 32-34, являются рельсами, производимыми с помощью сравнительных способов, описанных ниже.

Рельсы №20-23: рельсы, производимые из рельсовых сталей, имеющих составы вне пределов указанного выше диапазона, при применении условий термообработки непосредственно после горячей прокатки в пределах указанного выше диапазона.

Рельсы №24-29: рельсы, производимые из рельсовых сталей, имеющих составы в пределах указанного выше диапазона, при применении условий окончательной горячей прокатки вне пределов указанного выше диапазона.

Рельсы №32-34: рельсы, производимые из рельсовых сталей, имеющих составы в пределах указанного выше диапазона, при применении условий термообработки вне пределов указанных выше диапазонов.

На фиг.7 показано как в испытании головки рельса на растяжение установлено, что полное удлинение меняется в зависимости от содержания углерода в рельсах, показанных в таблицах 2 и 3, произведенных с помощью способа производства рельсов согласно изобретению (рельсов изобретения). На фиг.8 показано, как в испытании головки рельса на износ установлено, что износ меняется в зависимости от содержания углерода в рельсах, показанных в таблицах 2 и 3, произведенных с помощью способа производства рельсов согласно изобретению, и в рельсах, показанных в таблицах 4 и 5, произведенных с помощью сравнительных способов производства рельсов.

1. Условия испытаний были следующими:

Испытание на растяжение головки рельса

Устройство для испытания: настольная универсальная машина для испытаний на растяжение

Форма испытуемого образца: подобная рекомендуемой JIS № 4

Длина параллельного сечения: 30 мм; диаметр параллельного сечения: 6 мм;

расстояние между визирными марками растяжения: 25 мм

Местоположение испытуемого образца: 6 мм ниже поверхности головки рельса (см. фиг.4).

Скорость деформирования при растяжении: 10 мм/мин; температура испытания:

комнатная температура (20°С)

2. Испытание на износ

Устройство для испытания: установка для испытаний на износ Nishihara (см. фиг.6) Форма испытуемого образца: дискообразный испытуемый образец (внешний диаметр: 30 мм; толщина: 8 мм)

Местоположение испытуемого образца: 2 мм ниже поверхности головки рельса (см. фиг.5)

Испытательная нагрузка: 686 Н (давление на контактную поверхность: 640 МПа)

Коэффициент скольжения: 20%

Контактирующий материал: перлитная сталь (твердость по Виккерсу 380)

Атмосфера: воздух

Охлаждение: принудительное охлаждение сжатым воздухом (скорость потока: 100 нормальных л/мин)

Число повторов: 700 000

Как следует из таблицы 3, рельсы изобретения №5 и 13 были заметно лучше в отношении пластичности, чем рельсы изобретения №4 и 12, поскольку наряду с тем, что они самопроизвольно охлаждались, через определенное заданное время они подвергались ускоренному охлаждению, которое ингибировало укрупнение рекристаллизованных аустенитных зерен.

В случае рельсов изобретения №36, 38 и 39 относительная сила противодействия в процессе окончательной горячей прокатки была равной 1,40 или больше, определяя тем самым долю нерекристаллизованной аустенитной структуры равной 50% или более. В результате этого пластичность указанных рельсов была значительно улучшена даже по сравнению с пластичностью рельсов изобретения №35, 18 и 19.

Как следует из таблиц 1, 2 и 4, в отличие от сравнительных рельсов №20-23 рельсы изобретения №1-19, 30, 31 и 35-39 имеют содержания С, S1 и Мn, лежащие в определенных заданных пределах, в результате чего образуется перлитная структура, обладающая превосходными износостойкостью и пластичностью, без образования доэвтектоидной ферритной, доэвтектоидной цементитной структуры, мартенситной структуры и т.п., которые оказывают вредное влияние на износостойкость и пластичность рельса.

Как следует из таблиц 2-5 и фиг.7, в отличие от сравнительных рельсов №25-29 рельсы изобретения №1-19 и 35-39 были подвергнуты окончательной горячей прокатке в условиях, лежащих в заданных пределах, в результате чего устойчиво образовывалась тонкая перлитная структура, улучшающая пластичность головки рельса при том же содержании в стали углерода. Кроме того, в отличие от сравнительных рельсов №32-34 рельсы изобретения №1-19 и 35-39 были подвергнуты термообработке в условиях, лежащих в заданных пределах, в результате чего устойчиво образовывалась тонкая перлитная структура, дополнительно улучшившая пластичность головки рельса при том же содержании в стали углерода.

Как следует из таблиц 2-5 и фиг.8, в отличие от сравнительных рельсов №24 и 25 рельсы изобретения №1-19 и 35-39 были подвергнуты окончательной горячей прокатке в условиях, лежащих в заданных пределах, в результате чего устойчиво образовывалась тонкая перлитная структура, определяя хорошую износостойкость. Кроме того, в отличие от сравнительных рельсов №32 и 33 рельсы изобретения №1-19 и 35-39 были подвергнуты термообработке в условиях, лежащих в заданных пределах, в результате чего ингибируется появление доэвтектоидной цементитной структуры и мартенситной структуры, что, таким образом, обеспечивает хорошую износостойкость. Промышленная применимость

В производстве рельса для его эксплуатации на железнодорожных путях для тяжеловесных поездов настоящее изобретение контролирует состав рельсовой стали, условия окончательной горячей прокатки и условия следующей за ней термообработки с целью контролирования структуры головки рельса, благодаря чему достигается твердость в заданных пределах и обеспечивается улучшение износостойкости и пластичности рельса. Таким образом, изобретение обеспечивает хорошую возможность эксплуатации на железнодорожных путях для тяжеловесных поездов.

Изобретение относится к области металлургии. Для улучшения износостойкости и пластичности рельса, обеспечения твердости головки рельса в заданных пределах получают перлитный рельс путем проведения, по крайней мере, черновой горячей прокатки и окончательной горячей прокатки блюма, содержащего, мас.%: С - 0,65-1,20, Si 0,05-2,00, Mn 0,05-2,00, остальное - железо и неизбежные примеси, при этом окончательную горячую прокатку ведут при температуре поверхности головки рельса в пределах от не выше чем 900°С до не ниже чем температура превращения Ar3 или температура превращения Аrcm до достижения совокупного уменьшения площади головки рельса не менее 20% и относительной силы противодействия не менее 1,25. Подвергнутую окончательной горячей прокатке поверхность головки рельса подвергают ускоренному охлаждению до температуры не выше чем 550°С со скоростью охлаждения от 2 до 30°С/с. 1 з.п. ф-лы, 5 табл., 8 ил.

1. Способ производства перлитного рельса с высокой износостойкостью и пластичностью путем проведения, по крайней мере, черновой горячей прокатки и окончательной горячей прокатки блюма, содержащего, мас.%: С - 0,65-1,20, Si - 0,05-2,00, Mn - 0,05-2,00, железо и неизбежные примеси - остальное, при этом окончательную горячую прокатку проводят при температуре поверхности головки рельса в пределах от не выше 900°С до не ниже чем температура превращения Аr3 или температура превращения Arcm до достижения совокупного уменьшения площади головки рельса не менее 20% и относительной силы противодействия, определяемой как значение, получаемое путем деления силы противодействия со стороны прокатного стана на силу противодействия со стороны прокатного стана при том же совокупном уменьшении площади головки рельса и температуре горячей прокатки 950°С, равной не менее 1,25, проведение ускоренного охлаждения подвергнутой окончательной горячей прокатке поверхности головки рельса до температуры не выше 550°С при скорости охлаждения от 2 до 30°С/с.

2. Способ по п.1, в котором ускоренное охлаждение начинают не позже чем через 150 с после завершения окончательной горячей прокатки.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

| РЕЛЬС ИЗ ПЕРЛИТНОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ И УДАРНОЙ ВЯЗКОСТЬЮ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2107740C1 |

| ОБЛАДАЮЩИЕ ПРЕВОСХОДНОЙ ИЗНОСОСТОЙКОСТЬЮ И СВАРИВАЕМОСТЬЮ РЕЛЬСЫ ИЗ НИЗКОЛЕГИРОВАННОЙ ТЕРМООБРАБОТАННОЙ ПЕРЛИТНОЙ СТАЛИ, А ТАКЖЕ СПОСОБ ИХ ПРОИЗВОДСТВА | 1996 |

|

RU2139946C1 |

Авторы

Даты

2010-09-27—Публикация

2007-07-24—Подача